Способ извлечения пустой породы и фосфора из железорудного сырья

Номер патента: 15838

Опубликовано: 15.07.2009

Авторы: Гарольд Кокал, Махендра Пратап Сингх, Найденов Владимир Алексеевич

Формула / Реферат

Изобретение относится к способам обогащения железных руд и железорудных концентратов, в частности, к способам извлечения пустой породы и такой вредной примеси как фосфор из железных руд и железорудных концентратов и может быть применено в железорудной промышленности для получения высококачественных железорудных концентратов, пригодных для производства чугуна и стали. Особенный интерес изобретение представляет для руд и концентратов бедных по железу с высоким содержанием фосфора.

Текст

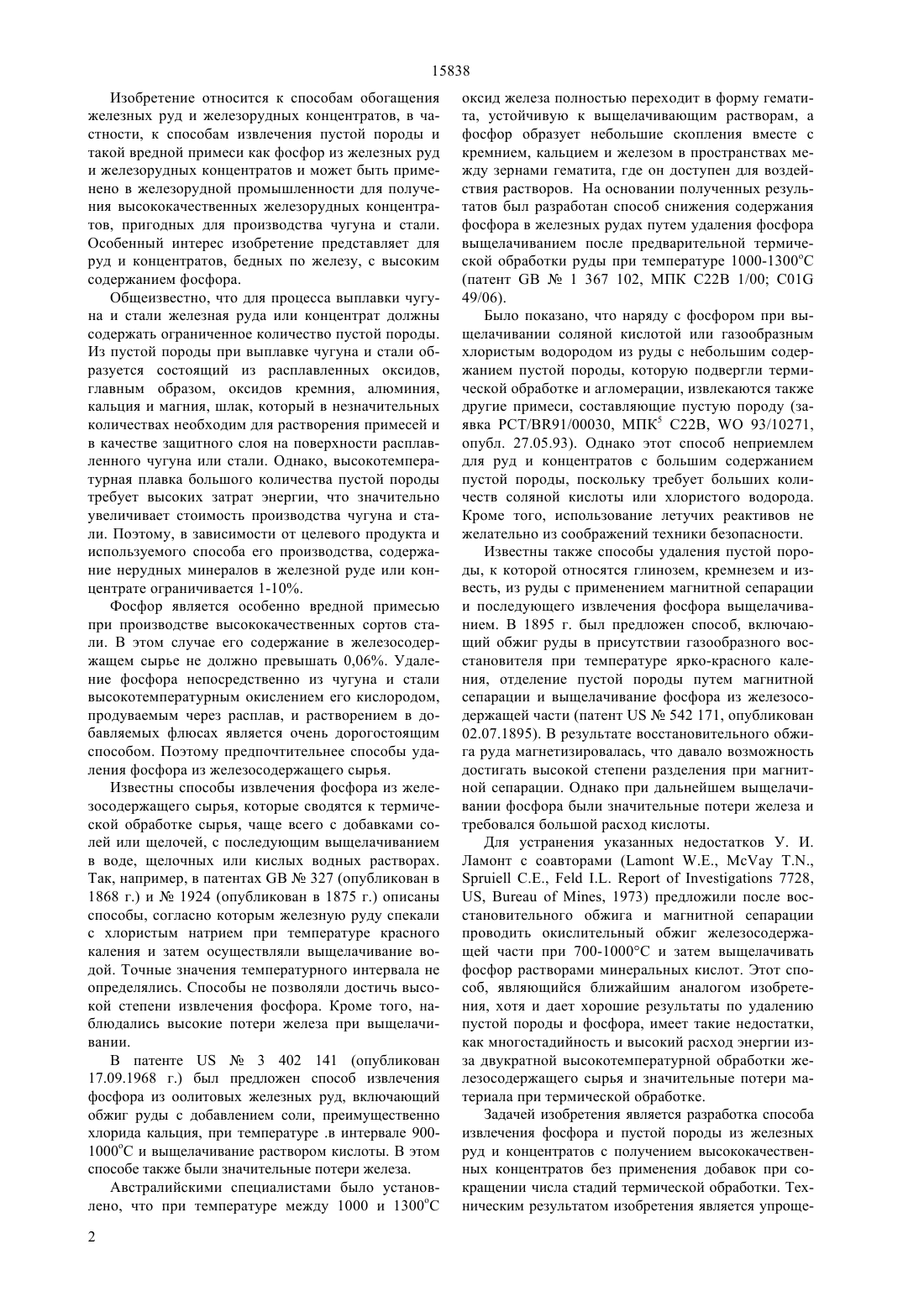

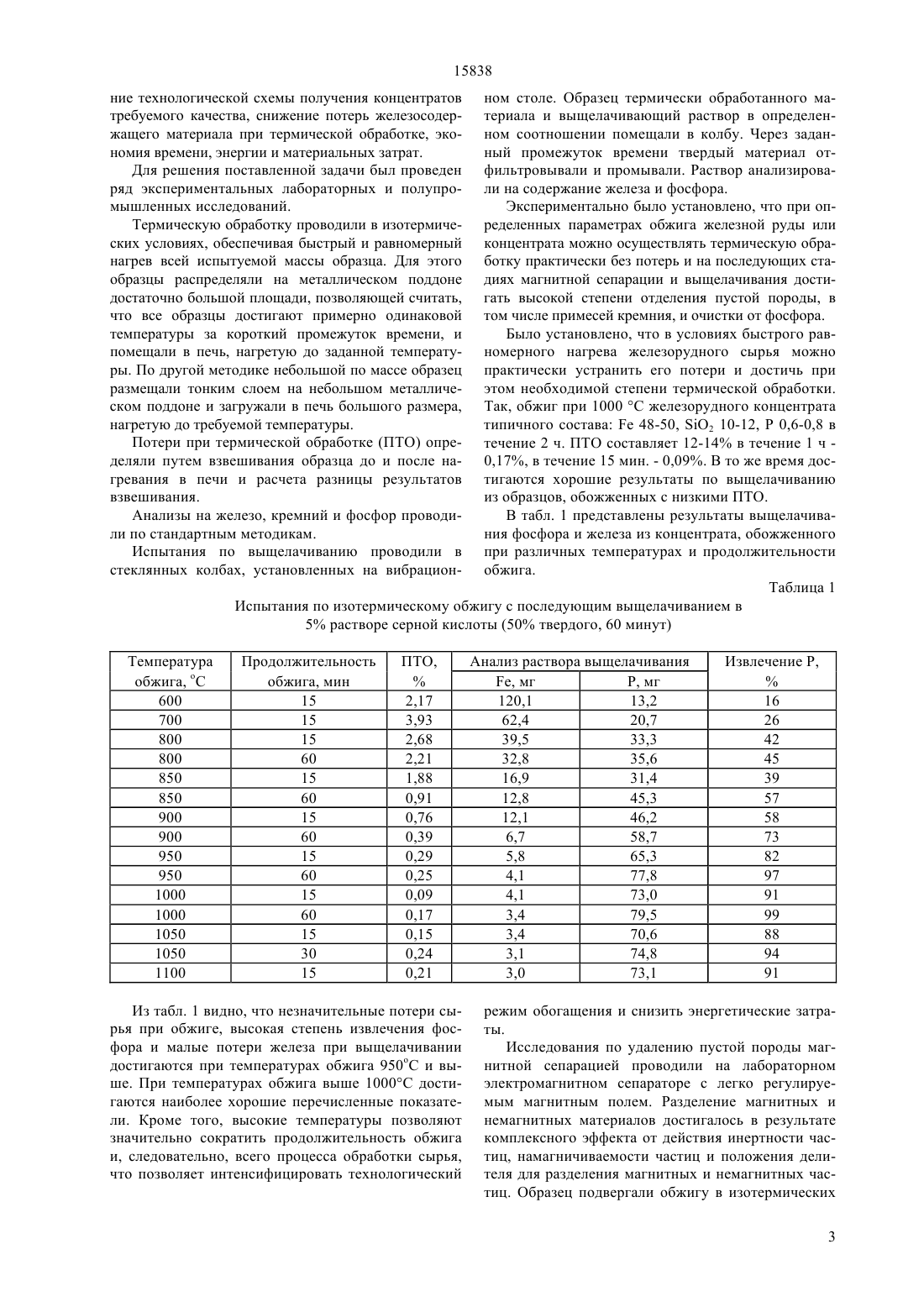

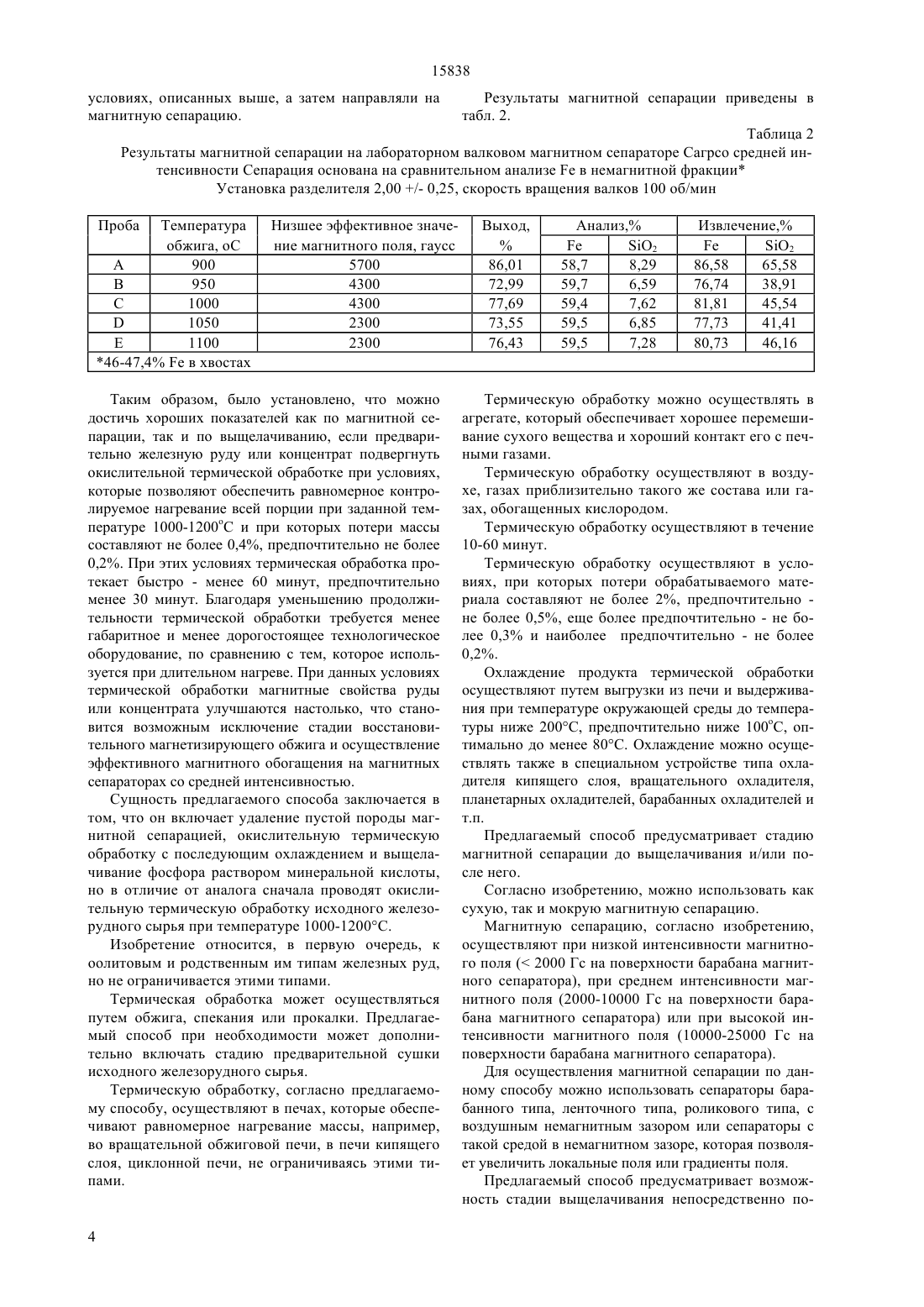

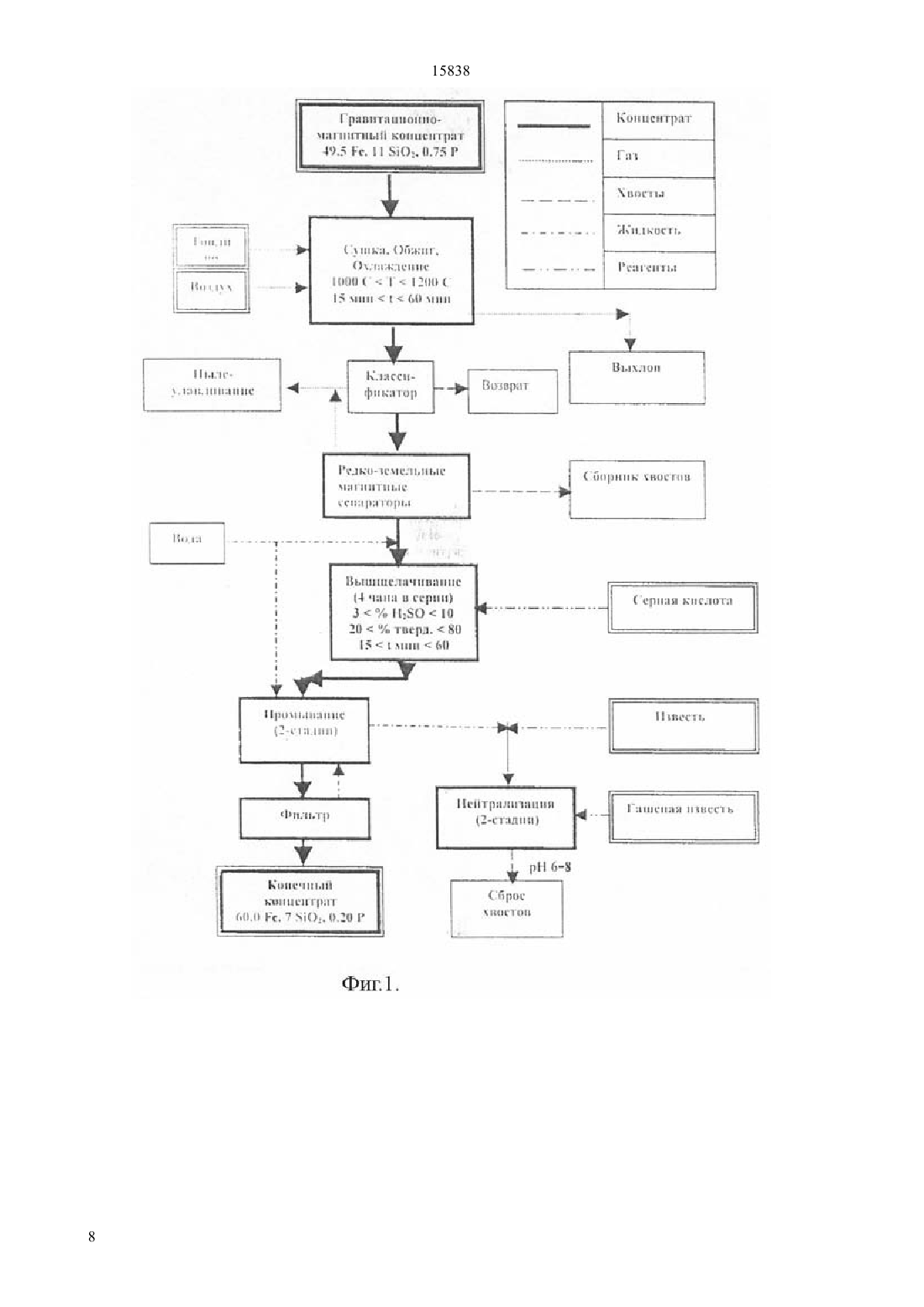

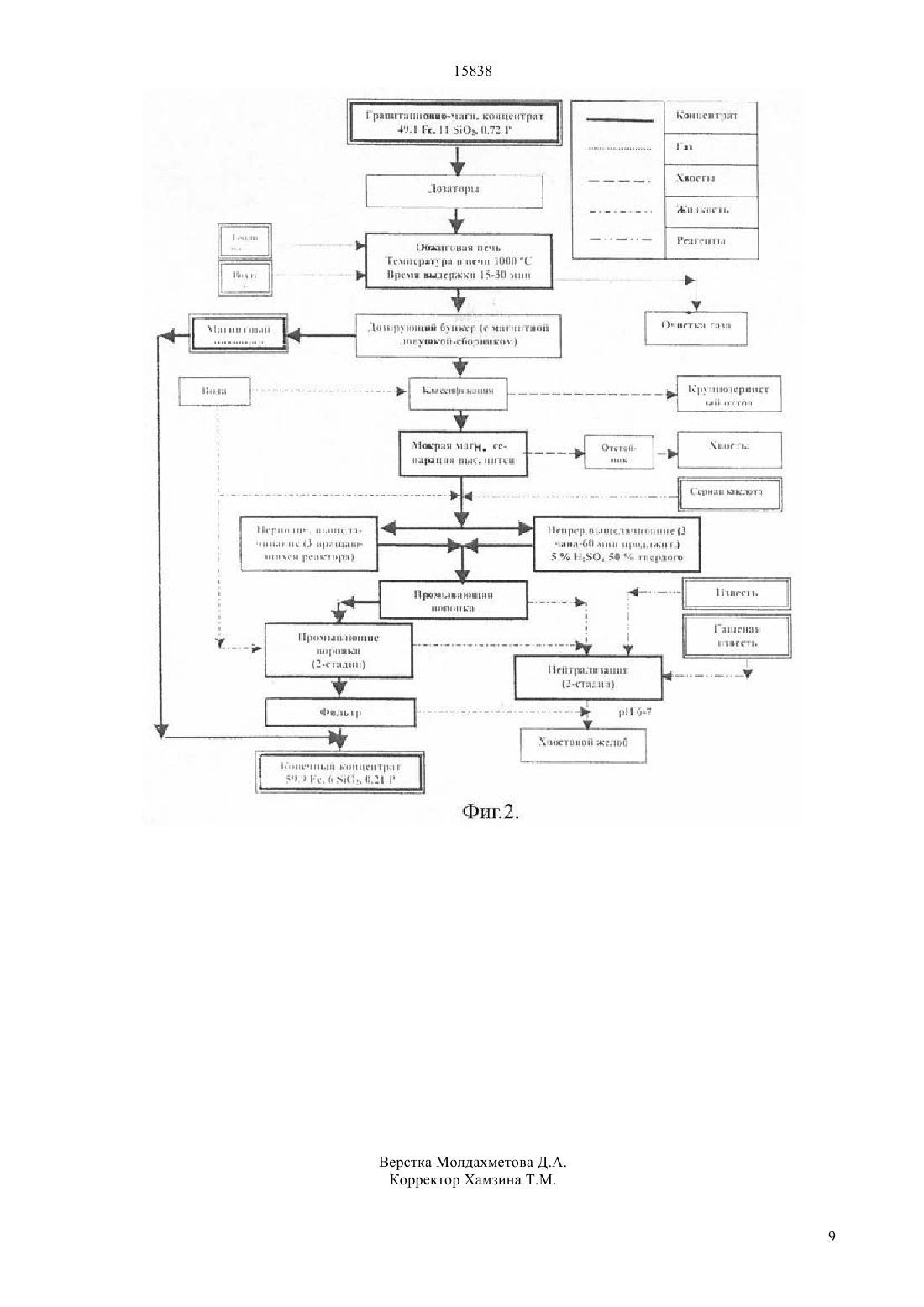

(51) 22 1/04 (2006.01) 22 1/11 (2006.01) 22 3/06 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ такой вредной примеси как фосфор из железных руд и железорудных концентратов и может быть применено в железорудной промышленности для получения высококачественных железорудных концентратов, пригодных для производства чугуна и стали. Особенный интерес изобретение представляет для руд и концентратов бедных по железу с высоким содержанием фосфора. Благодаря особенным условиям термической обработки достигается возможность магнетизировать железорудное сырье без традиционного восстановительного обжига, а также проводить выщелачивание с высокой степенью извлечения фосфора и без потерь железа. Способ извлечения пустой породы и фосфора из железорудного сырья включает окислительную термическую обработку железной руды или концентрата при температуре 1000-12000 оС в условиях быстрого равномерного обогрева всей обрабатываемой массы, магнитную сепарацию и выщелачивание раствором минеральной кислоты.(72) Махендра Пратап СингхНайденов Владимир АлексеевичГарольд Кокал(73) Товарищество с ограниченной ответственностью ОРКЕН 7728, ,, 19732184158 , 27.06.2002863682 , 15.09.1981 Хитрик СюИю и др. Получение низкофосфористых марганцевых концентратов, Техника, Киев,1969, с.112-114 Б 160-161(54) СПОСОБ ИЗВЛЕЧЕНИЯ ПУСТОЙ ПОРОДЫ И ФОСФОРА ИЗ ЖЕЛЕЗОРУДНОГО СЫРЬЯ(57) Изобретение относится к способам обогащения железных руд и железорудных концентратов, в частности, к способам извлечения пустой породы и 15838 Изобретение относится к способам обогащения железных руд и железорудных концентратов, в частности, к способам извлечения пустой породы и такой вредной примеси как фосфор из железных руд и железорудных концентратов и может быть применено в железорудной промышленности для получения высококачественных железорудных концентратов, пригодных для производства чугуна и стали. Особенный интерес изобретение представляет для руд и концентратов, бедных по железу, с высоким содержанием фосфора. Общеизвестно, что для процесса выплавки чугуна и стали железная руда или концентрат должны содержать ограниченное количество пустой породы. Из пустой породы при выплавке чугуна и стали образуется состоящий из расплавленных оксидов,главным образом, оксидов кремния, алюминия,кальция и магния, шлак, который в незначительных количествах необходим для растворения примесей и в качестве защитного слоя на поверхности расплавленного чугуна или стали. Однако, высокотемпературная плавка большого количества пустой породы требует высоких затрат энергии, что значительно увеличивает стоимость производства чугуна и стали. Поэтому, в зависимости от целевого продукта и используемого способа его производства, содержание нерудных минералов в железной руде или концентрате ограничивается 1-10. Фосфор является особенно вредной примесью при производстве высококачественных сортов стали. В этом случае его содержание в железосодержащем сырье не должно превышать 0,06. Удаление фосфора непосредственно из чугуна и стали высокотемпературным окислением его кислородом,продуваемым через расплав, и растворением в добавляемых флюсах является очень дорогостоящим способом. Поэтому предпочтительнее способы удаления фосфора из железосодержащего сырья. Известны способы извлечения фосфора из железосодержащего сырья, которые сводятся к термической обработке сырья, чаще всего с добавками солей или щелочей, с последующим выщелачиванием в воде, щелочных или кислых водных растворах. Так, например, в патентах 327 (опубликован в 1868 г.) и 1924 (опубликован в 1875 г.) описаны способы, согласно которым железную руду спекали с хлористым натрием при температуре красного каления и затем осуществляли выщелачивание водой. Точные значения температурного интервала не определялись. Способы не позволяли достичь высокой степени извлечения фосфора. Кроме того, наблюдались высокие потери железа при выщелачивании. В патенте 3 402 141 (опубликован 17.09.1968 г.) был предложен способ извлечения фосфора из оолитовых железных руд, включающий обжиг руды с добавлением соли, преимущественно хлорида кальция, при температуре .в интервале 9001000 оС и выщелачивание раствором кислоты. В этом способе также были значительные потери железа. Австралийскими специалистами было установлено, что при температуре между 1000 и 1300 оС 2 оксид железа полностью переходит в форму гематита, устойчивую к выщелачивающим растворам, а фосфор образует небольшие скопления вместе с кремнием, кальцием и железом в пространствах между зернами гематита, где он доступен для воздействия растворов. На основании полученных результатов был разработан способ снижения содержания фосфора в железных рудах путем удаления фосфора выщелачиванием после предварительной термической обработки руды при температуре 1000-1300 оС(патент 1 367 102, МПК С 22 В 1/00 01 49/06). Было показано, что наряду с фосфором при выщелачивании соляной кислотой или газообразным хлористым водородом из руды с небольшим содержанием пустой породы, которую подвергли термической обработке и агломерации, извлекаются также другие примеси, составляющие пустую породу (заявка /91/00030, МПК 5 С 22 В,93/10271,опубл. 27.05.93). Однако этот способ неприемлем для руд и концентратов с большим содержанием пустой породы, поскольку требует больших количеств соляной кислоты или хлористого водорода. Кроме того, использование летучих реактивов не желательно из соображений техники безопасности. Известны также способы удаления пустой породы, к которой относятся глинозем, кремнезем и известь, из руды с применением магнитной сепарации и последующего извлечения фосфора выщелачиванием. В 1895 г. был предложен способ, включающий обжиг руды в присутствии газообразного восстановителя при температуре ярко-красного каления, отделение пустой породы путем магнитной сепарации и выщелачивание фосфора из железосодержащей части (патент 542 171, опубликован 02.07.1895). В результате восстановительного обжига руда магнетизировалась, что давало возможность достигать высокой степени разделения при магнитной сепарации. Однако при дальнейшем выщелачивании фосфора были значительные потери железа и требовался большой расход кислоты. Для устранения указанных недостатков У. И. Ламонт с соавторами (о ,Т, С,7728, 1973) предложили после восстановительного обжига и магнитной сепарации проводить окислительный обжиг железосодержащей части при 700-1000 С и затем выщелачивать фосфор растворами минеральных кислот. Этот способ, являющийся ближайшим аналогом изобретения, хотя и дает хорошие результаты по удалению пустой породы и фосфора, имеет такие недостатки,как многостадийность и высокий расход энергии изза двукратной высокотемпературной обработки железосодержащего сырья и значительные потери материала при термической обработке. Задачей изобретения является разработка способа извлечения фосфора и пустой породы из железных руд и концентратов с получением высококачественных концентратов без применения добавок при сокращении числа стадий термической обработки. Техническим результатом изобретения является упроще 15838 ние технологической схемы получения концентратов требуемого качества, снижение потерь железосодержащего материала при термической обработке, экономия времени, энергии и материальных затрат. Для решения поставленной задачи был проведен ряд экспериментальных лабораторных и полупромышленных исследований. Термическую обработку проводили в изотермических условиях, обеспечивая быстрый и равномерный нагрев всей испытуемой массы образца. Для этого образцы распределяли на металлическом поддоне достаточно большой площади, позволяющей считать,что все образцы достигают примерно одинаковой температуры за короткий промежуток времени, и помещали в печь, нагретую до заданной температуры. По другой методике небольшой по массе образец размещали тонким слоем на небольшом металлическом поддоне и загружали в печь большого размера,нагретую до требуемой температуры. Потери при термической обработке (ПТО) определяли путем взвешивания образца до и после нагревания в печи и расчета разницы результатов взвешивания. Анализы на железо, кремний и фосфор проводили по стандартным методикам. Испытания по выщелачиванию проводили в стеклянных колбах, установленных на вибрацион ном столе. Образец термически обработанного материала и выщелачивающий раствор в определенном соотношении помещали в колбу. Через заданный промежуток времени твердый материал отфильтровывали и промывали. Раствор анализировали на содержание железа и фосфора. Экспериментально было установлено, что при определенных параметрах обжига железной руды или концентрата можно осуществлять термическую обработку практически без потерь и на последующих стадиях магнитной сепарации и выщелачивания достигать высокой степени отделения пустой породы, в том числе примесей кремния, и очистки от фосфора. Было установлено, что в условиях быстрого равномерного нагрева железорудного сырья можно практически устранить его потери и достичь при этом необходимой степени термической обработки. Так, обжиг при 1000 С железорудного концентрата типичного состава 48-50, О 2 10-12,0,6-0,8 в течение 2 ч. ПТО составляет 12-14 в течение 1 ч 0,17, в течение 15 мин. - 0,09. В то же время достигаются хорошие результаты по выщелачиванию из образцов, обожженных с низкими ПТО. В табл. 1 представлены результаты выщелачивания фосфора и железа из концентрата, обожженного при различных температурах и продолжительности обжига. Таблица 1 Испытания по изотермическому обжигу с последующим выщелачиванием в 5 растворе серной кислоты (50 твердого, 60 минут) Из табл. 1 видно, что незначительные потери сырья при обжиге, высокая степень извлечения фосфора и малые потери железа при выщелачивании достигаются при температурах обжига 950 оС и выше. При температурах обжига выше 1000 С достигаются наиболее хорошие перечисленные показатели. Кроме того, высокие температуры позволяют значительно сократить продолжительность обжига и, следовательно, всего процесса обработки сырья,что позволяет интенсифицировать технологический режим обогащения и снизить энергетические затраты. Исследования по удалению пустой породы магнитной сепарацией проводили на лабораторном электромагнитном сепараторе с легко регулируемым магнитным полем. Разделение магнитных и немагнитных материалов достигалось в результате комплексного эффекта от действия инертности частиц, намагничиваемости частиц и положения делителя для разделения магнитных и немагнитных частиц. Образец подвергали обжигу в изотермических 3 15838 условиях, описанных выше, а затем направляли на магнитную сепарацию. Результаты магнитной сепарации приведены в табл. 2. Таблица 2 Результаты магнитной сепарации на лабораторном валковом магнитном сепараторе Сагрсо средней интенсивности Сепарация основана на сравнительном анализев немагнитной фракции Установка разделителя 2,00 /- 0,25, скорость вращения валков 100 об/мин Низшее эффективное значение магнитного поля, гаусс 5700 4300 4300 2300 2300 Таким образом, было установлено, что можно достичь хороших показателей как по магнитной сепарации, так и по выщелачиванию, если предварительно железную руду или концентрат подвергнуть окислительной термической обработке при условиях,которые позволяют обеспечить равномерное контролируемое нагревание всей порции при заданной температуре 1000-1200 оС и при которых потери массы составляют не более 0,4, предпочтительно не более 0,2. При этих условиях термическая обработка протекает быстро - менее 60 минут, предпочтительно менее 30 минут. Благодаря уменьшению продолжительности термической обработки требуется менее габаритное и менее дорогостоящее технологическое оборудование, по сравнению с тем, которое используется при длительном нагреве. При данных условиях термической обработки магнитные свойства руды или концентрата улучшаются настолько, что становится возможным исключение стадии восстановительного магнетизирующего обжига и осуществление эффективного магнитного обогащения на магнитных сепараторах со средней интенсивностью. Сущность предлагаемого способа заключается в том, что он включает удаление пустой породы магнитной сепарацией, окислительную термическую обработку с последующим охлаждением и выщелачивание фосфора раствором минеральной кислоты,но в отличие от аналога сначала проводят окислительную термическую обработку исходного железорудного сырья при температуре 1000-1200 С. Изобретение относится, в первую очередь, к оолитовым и родственным им типам железных руд,но не ограничивается этими типами. Термическая обработка может осуществляться путем обжига, спекания или прокалки. Предлагаемый способ при необходимости может дополнительно включать стадию предварительной сушки исходного железорудного сырья. Термическую обработку, согласно предлагаемому способу, осуществляют в печах, которые обеспечивают равномерное нагревание массы, например,во вращательной обжиговой печи, в печи кипящего слоя, циклонной печи, не ограничиваясь этими типами. Термическую обработку можно осуществлять в агрегате, который обеспечивает хорошее перемешивание сухого вещества и хороший контакт его с печными газами. Термическую обработку осуществляют в воздухе, газах приблизительно такого же состава или газах, обогащенных кислородом. Термическую обработку осуществляют в течение 10-60 минут. Термическую обработку осуществляют в условиях, при которых потери обрабатываемого материала составляют не более 2, предпочтительно не более 0,5, еще более предпочтительно - не более 0,3 и наиболее предпочтительно - не более 0,2. Охлаждение продукта термической обработки осуществляют путем выгрузки из печи и выдерживания при температуре окружающей среды до температуры ниже 200 С, предпочтительно ниже 100 оС, оптимально до менее 80 С. Охлаждение можно осуществлять также в специальном устройстве типа охладителя кипящего слоя, вращательного охладителя,планетарных охладителей, барабанных охладителей и т.п. Предлагаемый способ предусматривает стадию магнитной сепарации до выщелачивания и/или после него. Согласно изобретению, можно использовать как сухую, так и мокрую магнитную сепарацию. Магнитную сепарацию, согласно изобретению,осуществляют при низкой интенсивности магнитного поля ( 2000 Гс на поверхности барабана магнитного сепаратора), при среднем интенсивности магнитного поля (2000-10000 Гс на поверхности барабана магнитного сепаратора) или при высокой интенсивности магнитного поля (10000-25000 Гс на поверхности барабана магнитного сепаратора). Для осуществления магнитной сепарации по данному способу можно использовать сепараторы барабанного типа, ленточного типа, роликового типа, с воздушным немагнитным зазором или сепараторы с такой средой в немагнитном зазоре, которая позволяет увеличить локальные поля или градиенты поля. Предлагаемый способ предусматривает возможность стадии выщелачивания непосредственно по 15838 сле термической обработки железорудного сырья или после его обогащения путем магнитной сепарации. Под выщелачиванием здесь подразумевается удаление одного или нескольких компонентов из железной руды путем их химического растворения. Для выщелачивания возможно использование 110 раствор серной кислоты. Выщелачивание осуществляют как с агитацией твердого материала, так и без нее. Агитацию осуществляют механическими мешалками или во вращающихся или качающихся чанах. Содержание твердого материала в смеси твердое-жидкое при выщелачивании может составлять от 5 до 80 по массе. Выщелачивание при 50 твердого в смеси твердое-жидкое осуществляют в смесителях, барабанах,тисковых классификаторах, не ограничиваясь этими устройствами. После выщелачивания твердую часть от жидкой отделяют гравитацией или усиленной гравитацией с использованием циклонов, классификаторов, барабанов, фильтров, барабанных фильтров, дисковых фильтров, гипобарических фильтров, керамических фильтров, ленточных фильтров или укладкой в штабели и дренажом. Затем твердый продукт промывают водой и просушивают. Твердую часть, отделенную от жидкости, промывают разбавленными кислыми растворами или водой, чтобы удалить остаточные растворенные компоненты и остаточный выщелачивающий реагент. Отделенный выщелачивающий раствор регенерируют и используют повторно или нейтрализуют известняком, доломитом, известью, доломитовой известью, оксидом магния, ракушечником, обожженным ракушечником, гидроксидом натрия, гидроксидом калия, карбонатом натрия, карбонатом калия, троной, хвостами или другими материалами,содержащими основные соединения. Способ может быть организован в непрерывном технологическом процессе, полунепрерывном или периодическом. Способ осуществляют следующим образом. Порцию железной руды или концентрата просушивают, загружают в печь, нагретую до 10001200 оС и обеспечивающую равномерный прогрев всей порции, на 10-60 минут, выгружают, охлаждают до температуры 80-200 С. Охлажденный материал подвергают дроблению до крупности, требуемой для проведения магнитной сепарации. Затем осуществляют сепарацию в магнитном сепараторе. Немагнитную фракцию направляют на классификацию. Нижний класс подвергают мокрой высокоинтенсивной магнитной сепарации. Магнитную фракцию загружают в устройство для выщелачивания,куда заливают также выщелачивающий раствор,например, раствор серной кислоты, и проводят выщелачивание с перемешиванием или без него при температуре от комнатной до 60 С. Затем твердый материал отделяют от раствора, промывают слабокислым раствором и/или водой и сушат готовый концентрат. На фиг. 1 и 2 приведены примеры извлечения пустой породы и фосфора из железорудного концентрата, полученного гравитационно-магнитным обогащением. Об извлечении пустой породы судили по содержанию оксида кремния. На фиг. 1 приведена схема проведения и средние результаты лабораторных опытов, проведенных при различных указанных на схеме условиях. На фиг. 2 приведена типичная технологическая схема осуществления изобретения на опытной установке. В табл. 3 приведен полный массовый баланс, типичный для осуществления способа на опытной полупромышленной установке. Приведенные примеры показывают, что изобретенный способ позволяет значительно повысить качество железорудного сырья и получать продукт,который отвечает требованиям производства чугуна и стали. Таблица 3 Массовый баланс Опытная полупромышленная установка со скоростью подачи обожженного продукта 70 кг/ч Сырье Отход Продукт Магнит. фракция Немагн. фракция Отход Продукт Отход Продукт Без пыли С пылью Продукт Обезвоживание 0,17 46,7 0,16 0,65 0,15 0,80 82,67 56,43 95,07 0,83 95,35 393,2 Мокрая высокоинтенсивная магнитная сепарация 7,47 33,91 5,13 0,53 5,46 35,3 75,25 58,65 89,94 0,86 89,89 357,9 Обезвоживание 0,9 46,7 0,86 0,68 0,85 4,3 74,35 58,79 89,08 0,86 89,04 353,6 Выщелачивание 59,5 0,37 59,8 0,21 59,9 0,19 Обезвоживание 1,29 38,94 69,76 6,1 0,37 46,1 0,35 0,16 0,0 1,8 72,69 59,9 88,73 0,19 19,2 345,7 Промывание 1 0,07 35,8 0,05 0,14 0,01 0,3 72,6 59,92 88,68 0,19 19,19 345,4 Промывание 2 0,08 29,9 0,05 0,18 0,05 0,4 72,54 59,95 88,63 0,19 19,14 345,0 Фильтрование (дренаж) ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ извлечения пустой породы и фосфора из железорудного сырья, включающий магнитную сепарацию, окислительную термическую обработку,последующее охлаждение и выщелачивание раствором минеральной кислоты, отличающийся тем, что окислительную термическую обработку, предшествующую стадиям магнитной сепарации и выщелачивания, осуществляют в температурном интервале 1000 СТ 1200 С при условии равномерного прогрева массы обрабатываемого сырья в течение примерно 15-30 минут. 2. Способ по п.1, отличающийся тем, что в качестве сырья используют оолитовую железную руду или родственный ей тип. 3. Способ по п.1, отличающийся тем, что в качестве сырья используют железорудный концентрат. 4. Способ по любому из п.1-3, отличающийся тем, что окислительная термическая обработка представляет собой обжиг, спекание или прокалку. 5. Способ по любому из п. 1-4, отличающийся тем, что окислительную термическую обработку 6 осуществляют во вращательной обжиговой печи, в печи кипящего слоя или в циклонной печи. 6. Способ по любому из п. 1-5, отличающийся тем, что окислительную термическую обработку осуществляют в воздухе или в газах, обогащенных кислородом. 7. Способ по любому из п. 1-6, отличающийся тем, что задают такую продолжительность окислительной термической обработки, которая приводит к потере не более 2 массы обрабатываемого сырья,предпочтительно - не более 0,5, более предпочтительно - не более 0,3 и наиболее предпочтительно не более 0,2. 8. Способ по любому из п. 1-7, отличающийся тем, что охлаждение после окислительной термической обработки осуществляют до температуры ниже 200 С, более предпочтительно - ниже 100 С и наиболее предпочтительно - ниже 80 С. 9. Способ по любому из п. 1-8, отличающийся тем, что охлаждение осуществляют путем выгрузки и выдерживания продукта термической обработки на открытом воздухе. 10. Способ по любому из п. 1-8, отличающийся тем, что охлаждение осуществляют с использовани 15838 ем охлаждающего устройства. 11. Способ по любому из п. 1-10, отличающийся тем, что магнитную сепарацию проводят до и/или после выщелачивания. 12. Способ по любому из п. 1-11, отличающийся тем, что магнитную сепарацию осуществляют при низкой интенсивности магнитного поля, менее 2500 гаусс. 13. Способ по любому из п. 1-11, отличающийся тем, что магнитную сепарацию осуществляют при средней интенсивности магнитного поля, менее 10000 гаусс. 14. Способ по любому из п. 1-11, отличающийся тем, что магнитную сепарацию осуществляют при высокой интенсивности магнитного поля, менее 25000 гаусс. 15. Способ по любому из п. 1-10, отличающийся тем, что выщелачивание осуществляют 1-10 раствором серной кислоты. 16. Способ по любому из п. 1-10 или 15, отличающийся тем, что выщелачивание осуществляют с агитацией. 17. Способ по п. 16, отличающийся тем, что агитацию осуществляют механическими мешалками или во вращающихся или качающихся аппаратах. 18. Способ по любому из п. 1-10, отличающийся тем, что содержание твердого материала в смеси твердое-жидкое при выщелачивании составляет от 5 до 80 по массе. 19. Способ по любому из п.1-10, 15-18, отличающийся тем, что при содержании твердого материала в смеси твердое-жидкое более 50 выщела чивание осуществляют в смесителях, вращающихся барабанах, шнековых классификаторах или других аппаратах подобного назначения. 20. Способ по любому из п. 1-10, 1-19, отличающийся тем, что после выщелачивания твердый материал отделяют от жидкого гравитацией и усиленной гравитацией, включая циклоны классификаторы, барабаны, фильтры, барабанные фильтры,дисковые фильтры, гипобарические фильтры, керамические фильтры, ленточные фильтры, или укладкой в штабели и дренажом. 21. Способ по любому из п. 1-10, 15-20, отличающийся тем, что остаточный выщелачивающий раствор нейтрализуют известняком, доломитом, известью, доломитовой известью, оксидом магния, ракушечником, обожженным ракушечником, гидроксидом натрия, гидроксидом калия, карбонатом натрия,карбонатом калия, троной, хвостами или другими материалами, содержащими основные соединения. 22. Способ по любому из п. 1-19, отличающийся тем, что дополнительно содержит стадию предварительной сушки исходного сырья. 23. Способ по любому из п. 1-19, отличающийся тем, что дополнительно содержит стадию дробления и измельчения материала перед стадией магнитной сепарации.

МПК / Метки

МПК: C22B 1/04, C22B 1/11, C22B 3/06

Метки: способ, пустой, железорудного, породы, извлечения, фосфора, сырья

Код ссылки

<a href="https://kz.patents.su/9-15838-sposob-izvlecheniya-pustojj-porody-i-fosfora-iz-zhelezorudnogo-syrya.html" rel="bookmark" title="База патентов Казахстана">Способ извлечения пустой породы и фосфора из железорудного сырья</a>

Предыдущий патент: Способ получения гибридных верблюдов “Арада”

Следующий патент: Способ выведения гибридных верблюдов “Байдара” мясомолочного направления продуктивности

Случайный патент: Плоскорез "Казахстан"