Способ получения гидрогенизированных углеводородов

Номер патента: 13245

Опубликовано: 15.01.2007

Авторы: ДЕЛБЬЯНКО, Альберто, МОЛИНАРИ, Марио, САБАТИНО, Луиджина, Мария, Флора, Беллусси, Джузеппе, ЗЕННАРО, Роберто

Формула / Реферат

Изобретение относится к способам превращения природного газа в высшие гидрогенизированные углеводороды. Способ включает предварительную обработку природного газа на катализаторе при высокой температуре и последующую гидрогенизацию полученной смеси циклических и/или ароматических углеводородов. Предложенный способ полезен для конверсии природного газа, особенно в случае нефтяных месторождений с попутным газом или газовых месторождений вблизи нефтяных месторождений, для сбора, отделения и транспортировки продукта.

Текст

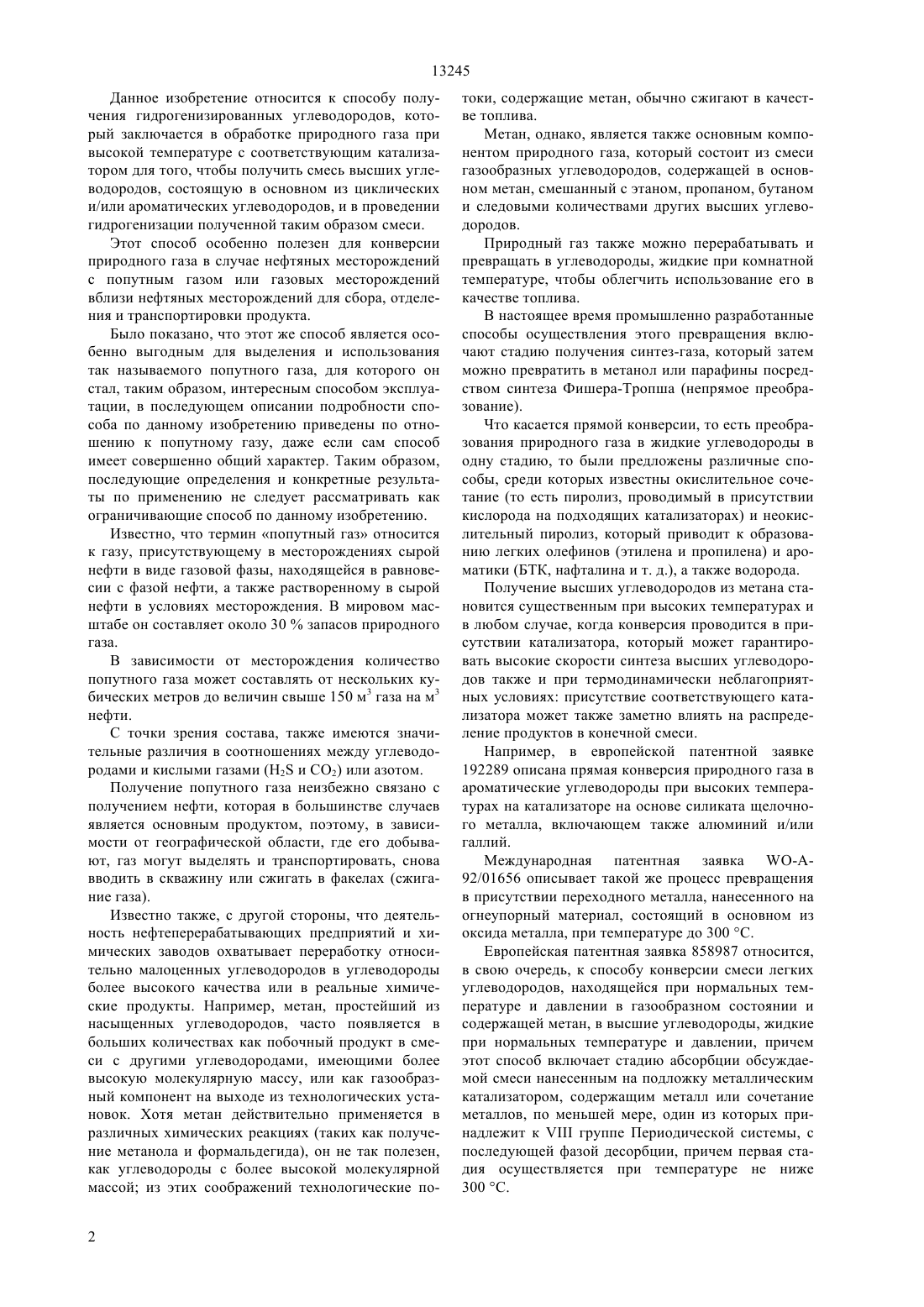

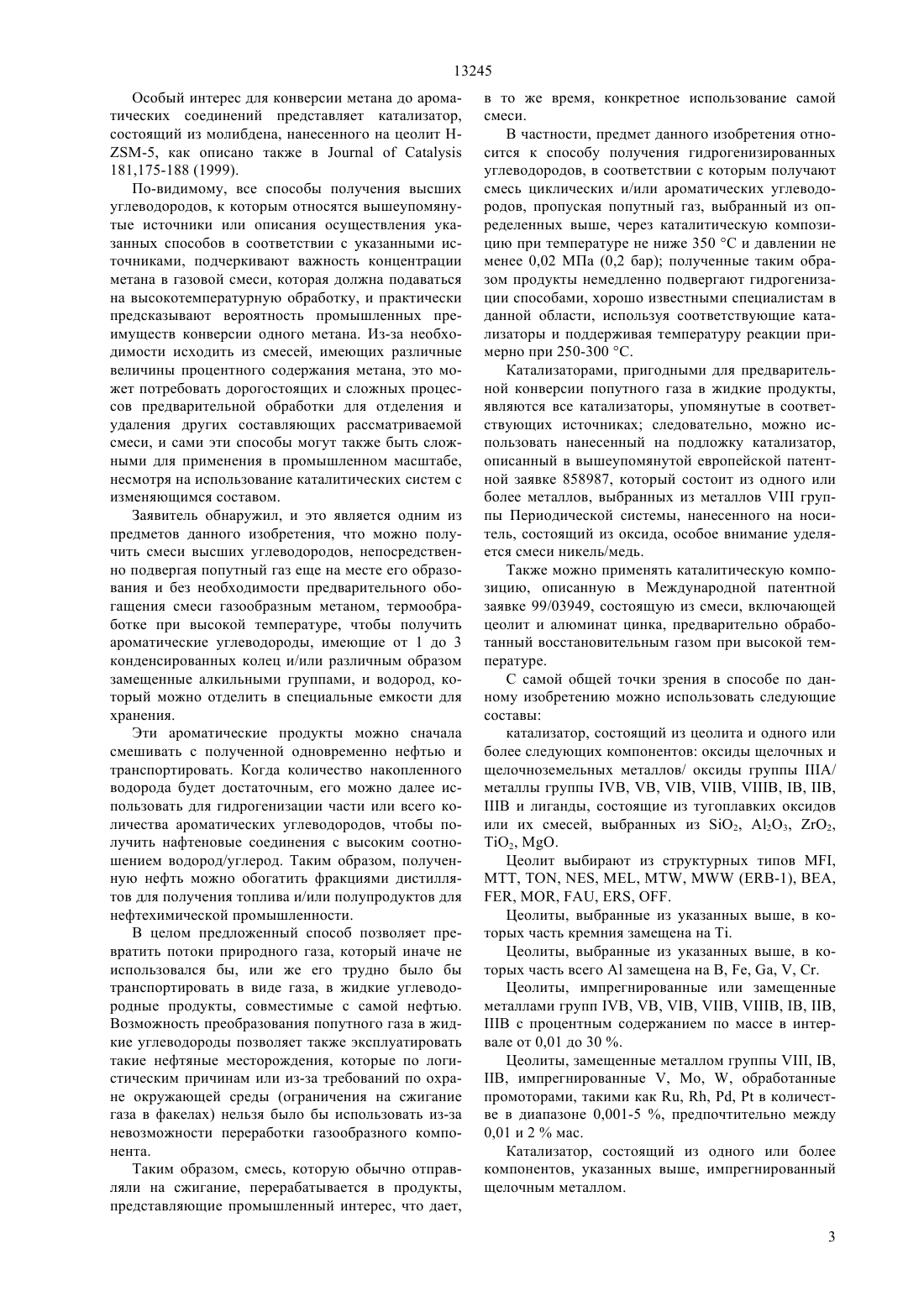

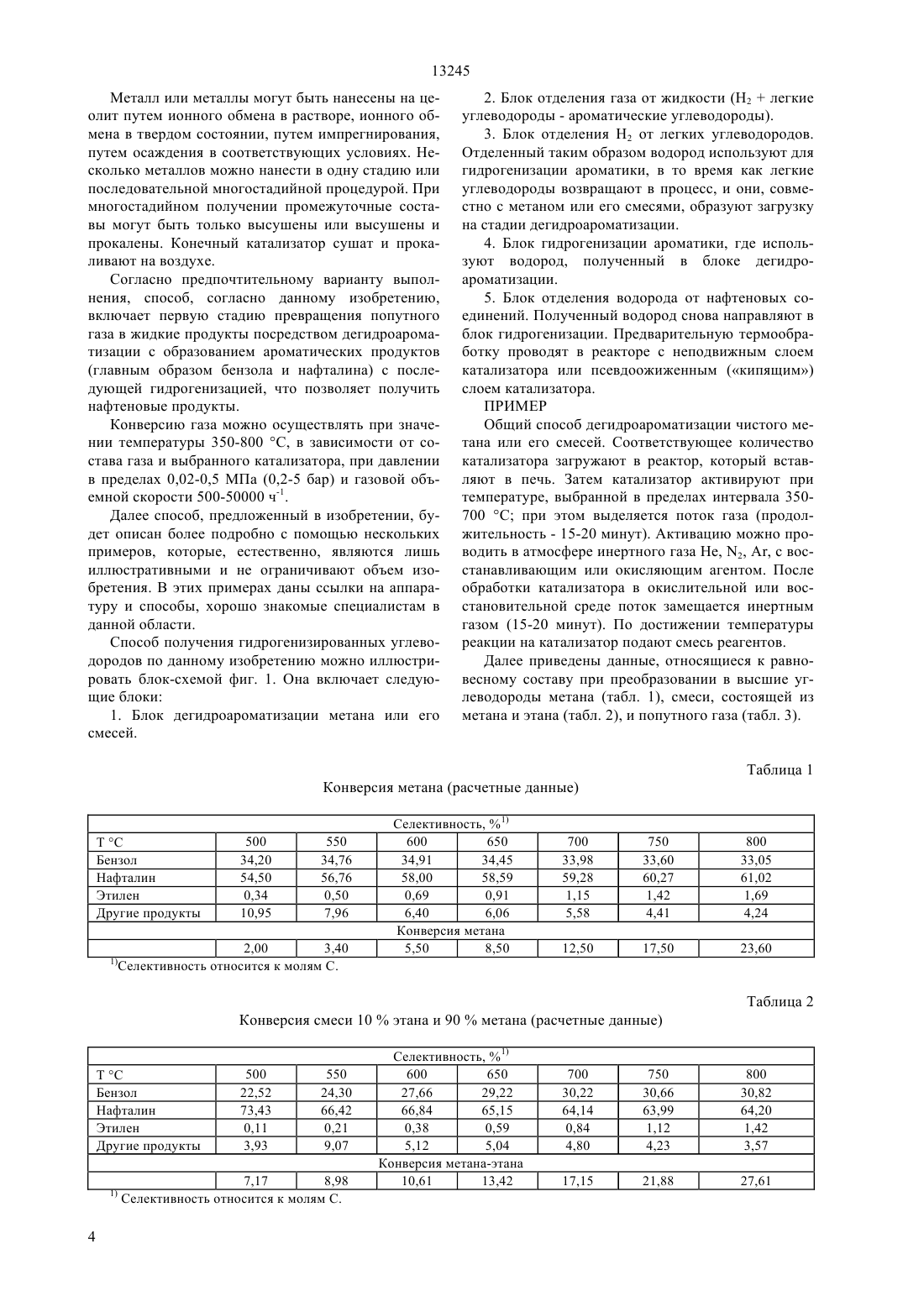

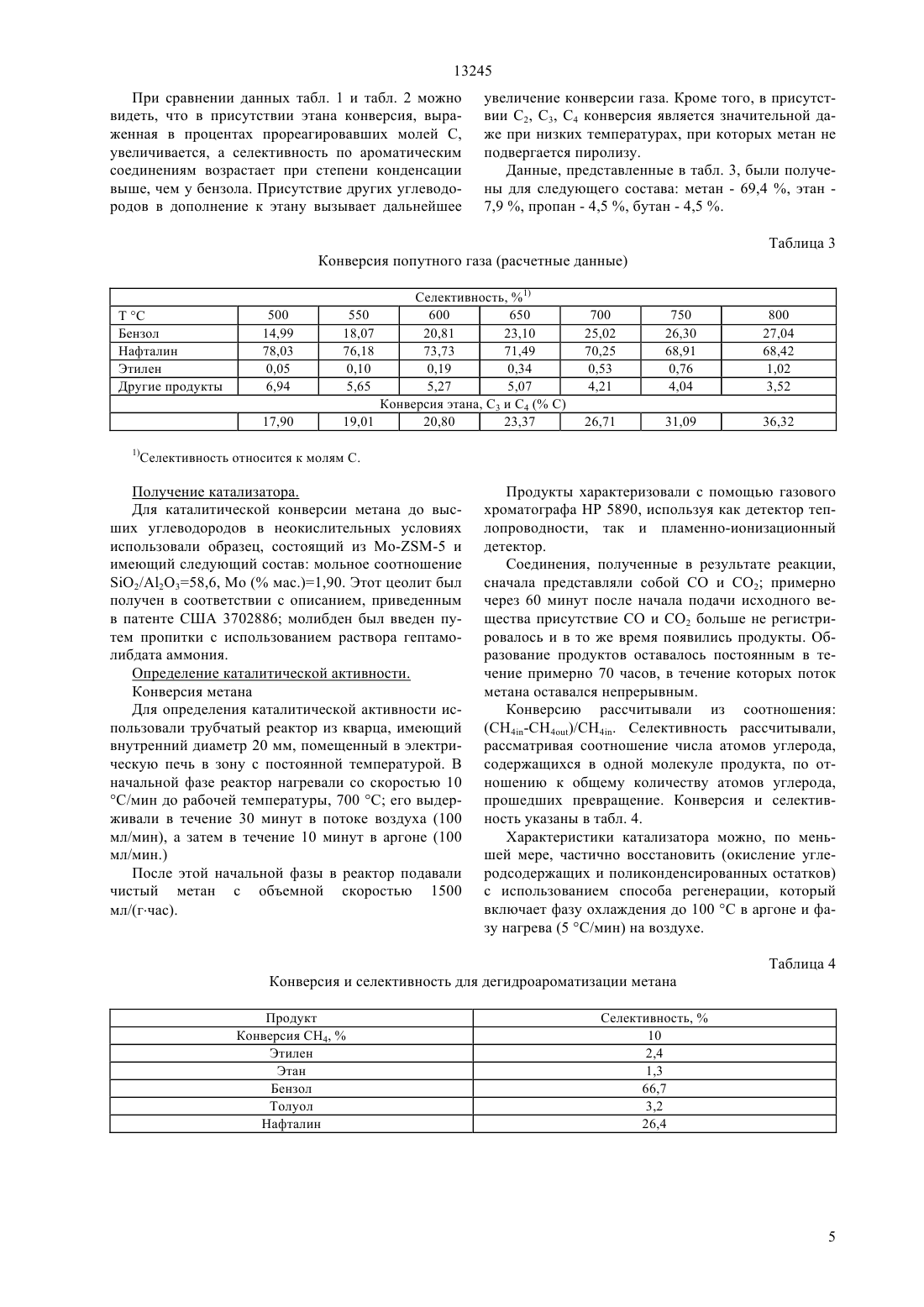

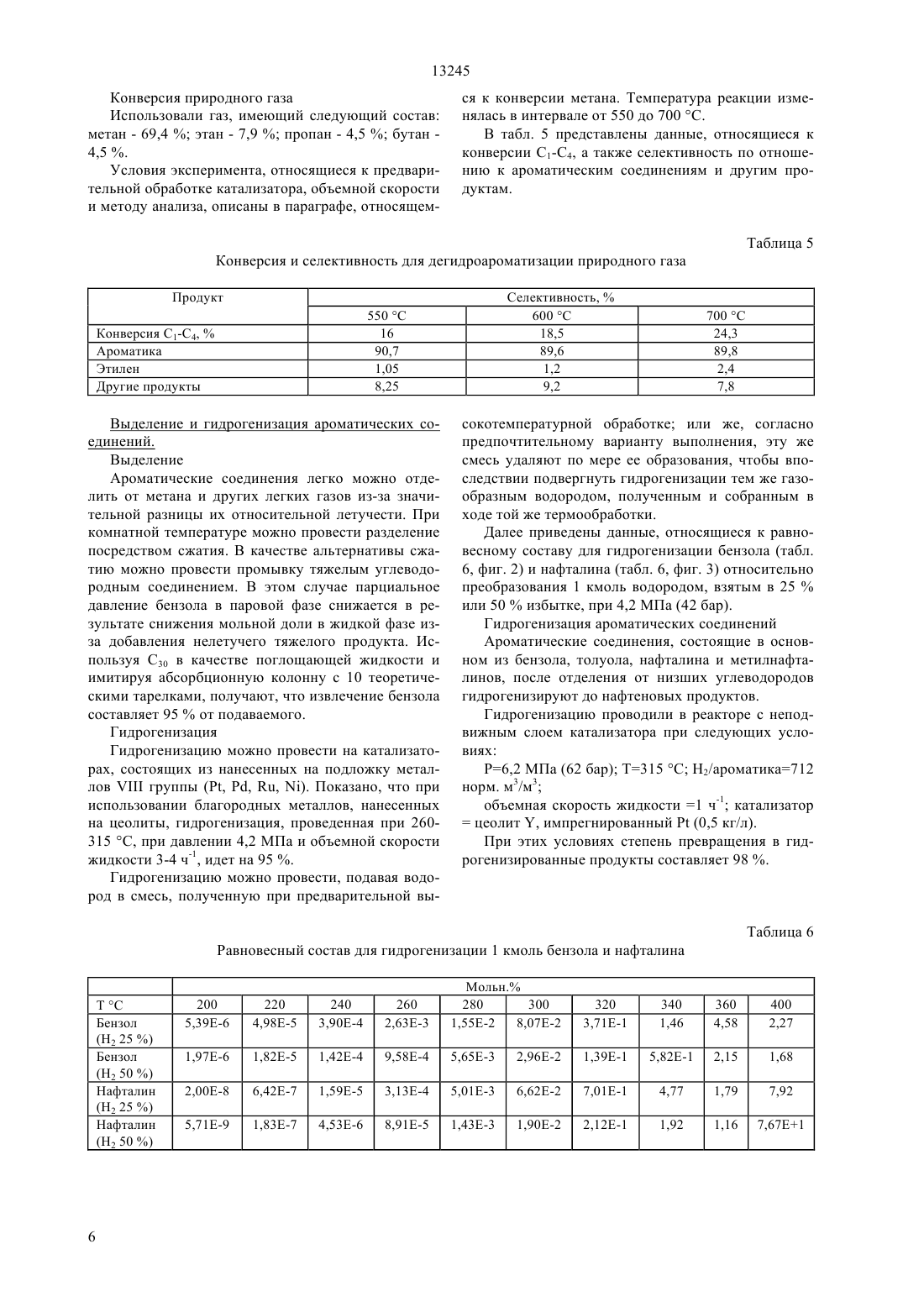

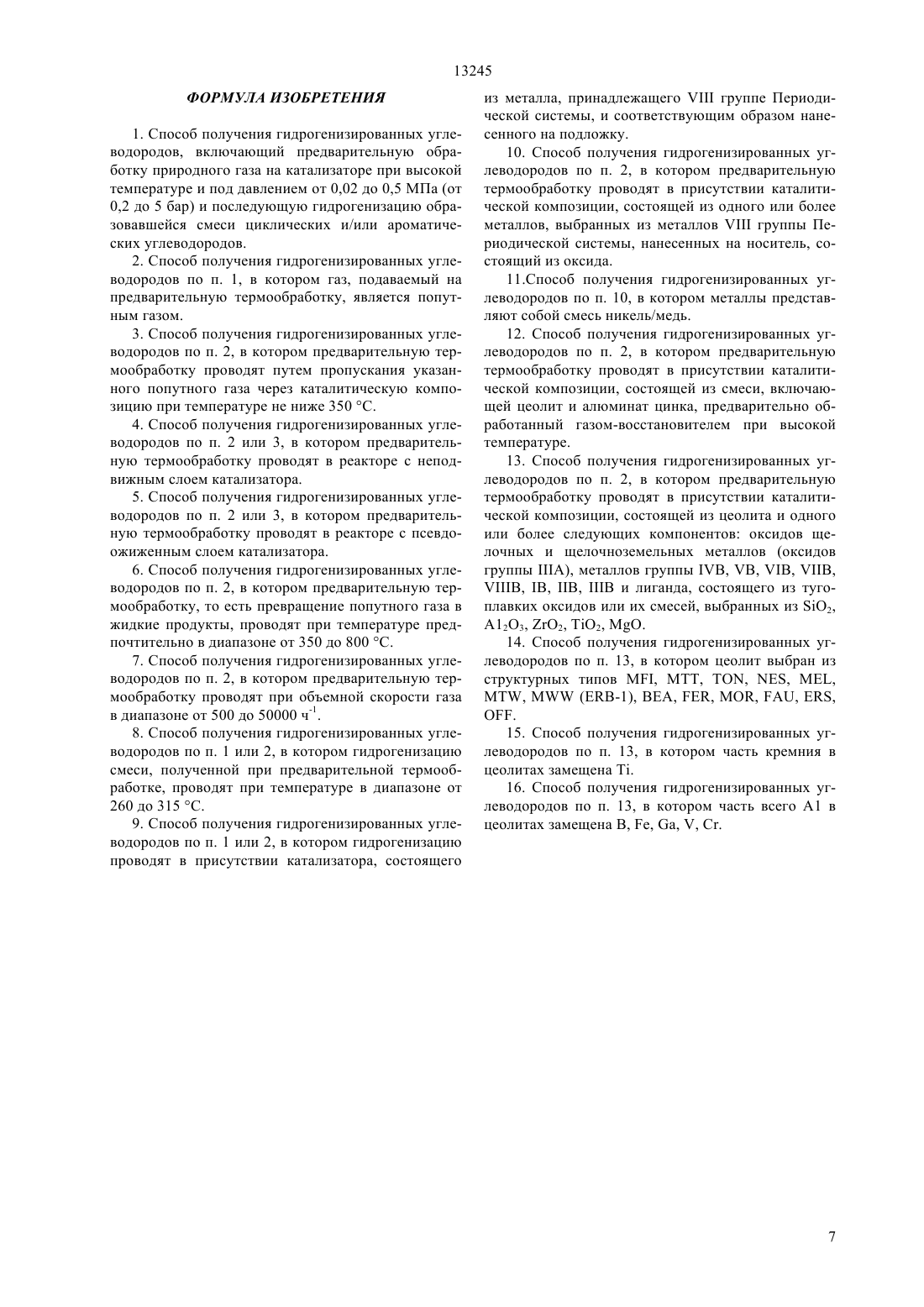

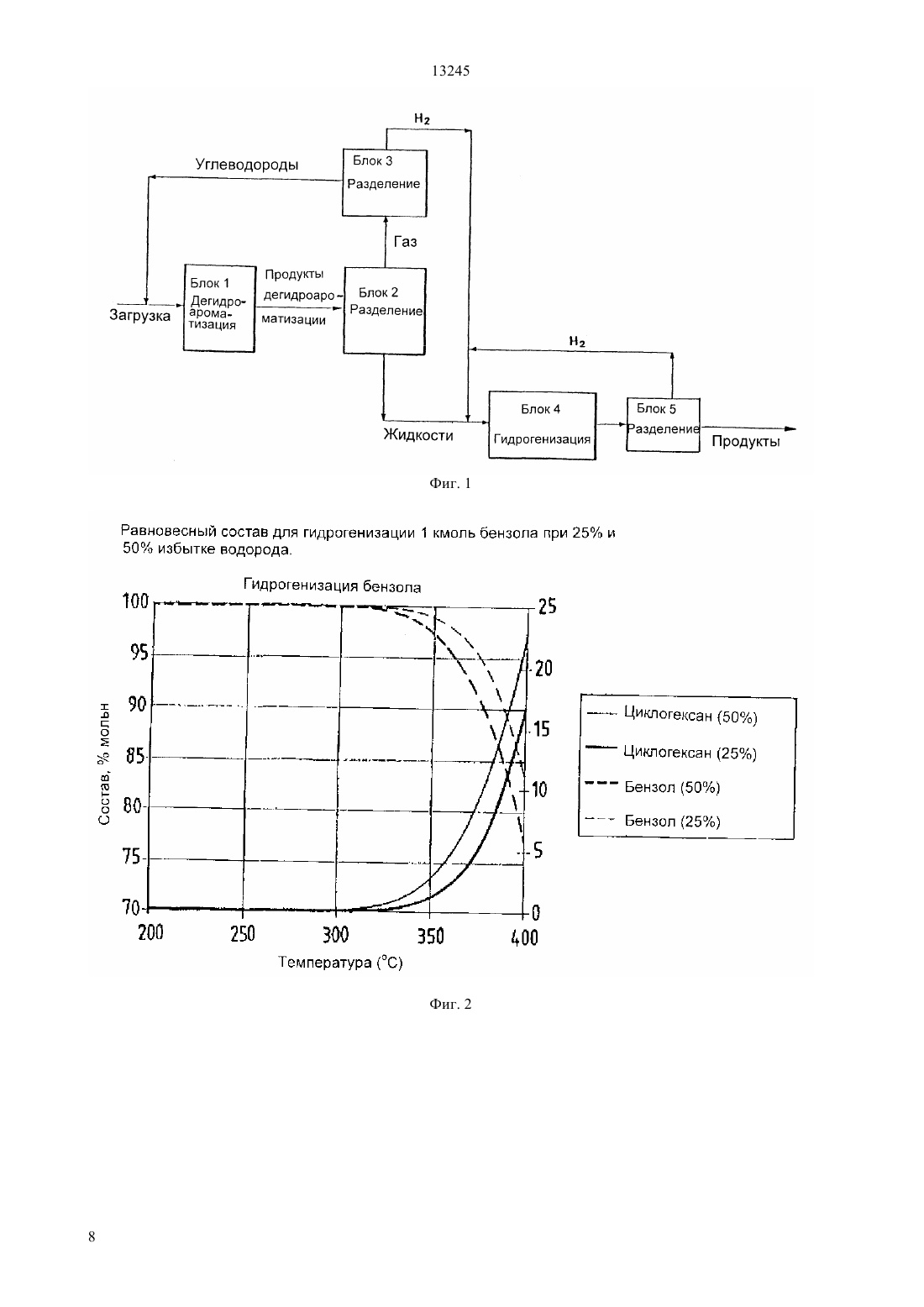

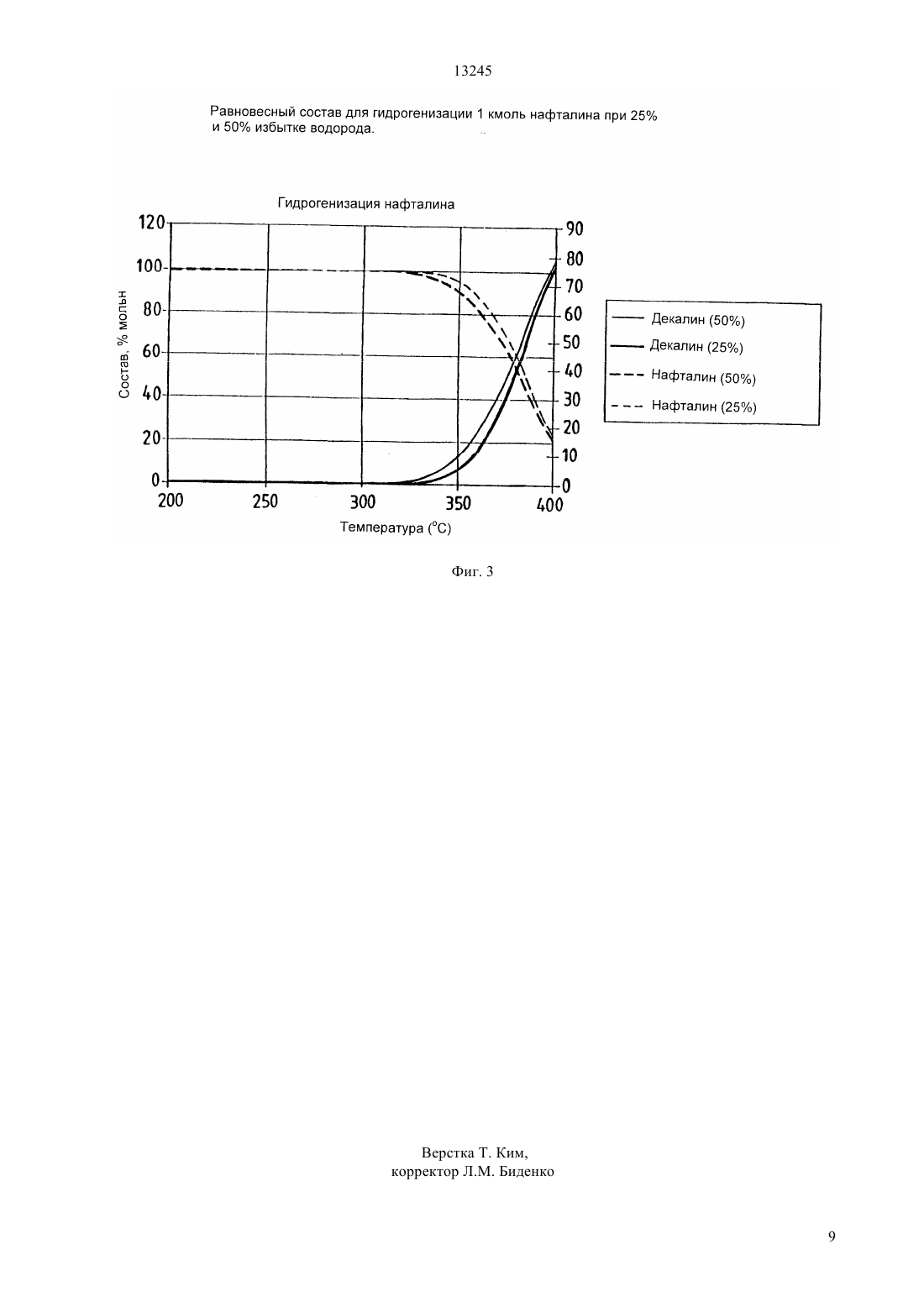

КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕНИЗИРОВАННЫХ УГЛЕВОДОРОДОВ(57) Изобретение относится к способам превращения природного газа в высшие гидрогенизированные углеводороды. Способ включает предварительную обработку природного газа на катализаторе при высокой температуре и последующую гидрогенизацию полученной смеси циклических и/или ароматических углеводородов. Предложенный способ полезен для конверсии природного газа, особенно в случае нефтяных месторождений с попутным газом или газовых месторождений вблизи нефтяных месторождений, для сбора, отделения и транспортировки продукта. 13245 Данное изобретение относится к способу получения гидрогенизированных углеводородов, который заключается в обработке природного газа при высокой температуре с соответствующим катализатором для того, чтобы получить смесь высших углеводородов, состоящую в основном из циклических и/или ароматических углеводородов, и в проведении гидрогенизации полученной таким образом смеси. Этот способ особенно полезен для конверсии природного газа в случае нефтяных месторождений с попутным газом или газовых месторождений вблизи нефтяных месторождений для сбора, отделения и транспортировки продукта. Было показано, что этот же способ является особенно выгодным для выделения и использования так называемого попутного газа, для которого он стал, таким образом, интересным способом эксплуатации, в последующем описании подробности способа по данному изобретению приведены по отношению к попутному газу, даже если сам способ имеет совершенно общий характер. Таким образом,последующие определения и конкретные результаты по применению не следует рассматривать как ограничивающие способ по данному изобретению. Известно, что термин попутный газ относится к газу, присутствующему в месторождениях сырой нефти в виде газовой фазы, находящейся в равновесии с фазой нефти, а также растворенному в сырой нефти в условиях месторождения. В мировом масштабе он составляет около 30 запасов природного газа. В зависимости от месторождения количество попутного газа может составлять от нескольких кубических метров до величин свыше 150 м 3 газа на м 3 нефти. С точки зрения состава, также имеются значительные различия в соотношениях между углеводородами и кислыми газами (Н 2 и С 2) или азотом. Получение попутного газа неизбежно связано с получением нефти, которая в большинстве случаев является основным продуктом, поэтому, в зависимости от географической области, где его добывают, газ могут выделять и транспортировать, снова вводить в скважину или сжигать в факелах (сжигание газа). Известно также, с другой стороны, что деятельность нефтеперерабатывающих предприятий и химических заводов охватывает переработку относительно малоценных углеводородов в углеводороды более высокого качества или в реальные химические продукты. Например, метан, простейший из насыщенных углеводородов, часто появляется в больших количествах как побочный продукт в смеси с другими углеводородами, имеющими более высокую молекулярную массу, или как газообразный компонент на выходе из технологических установок. Хотя метан действительно применяется в различных химических реакциях (таких как получение метанола и формальдегида), он не так полезен,как углеводороды с более высокой молекулярной массой из этих соображений технологические по 2 токи, содержащие метан, обычно сжигают в качестве топлива. Метан, однако, является также основным компонентом природного газа, который состоит из смеси газообразных углеводородов, содержащей в основном метан, смешанный с этаном, пропаном, бутаном и следовыми количествами других высших углеводородов. Природный газ также можно перерабатывать и превращать в углеводороды, жидкие при комнатной температуре, чтобы облегчить использование его в качестве топлива. В настоящее время промышленно разработанные способы осуществления этого превращения включают стадию получения синтез-газа, который затем можно превратить в метанол или парафины посредством синтеза Фишера-Тропша (непрямое преобразование). Что касается прямой конверсии, то есть преобразования природного газа в жидкие углеводороды в одну стадию, то были предложены различные способы, среди которых известны окислительное сочетание (то есть пиролиз, проводимый в присутствии кислорода на подходящих катализаторах) и неокислительный пиролиз, который приводит к образованию легких олефинов (этилена и пропилена) и ароматики (БТК, нафталина и т. д.), а также водорода. Получение высших углеводородов из метана становится существенным при высоких температурах и в любом случае, когда конверсия проводится в присутствии катализатора, который может гарантировать высокие скорости синтеза высших углеводородов также и при термодинамически неблагоприятных условиях присутствие соответствующего катализатора может также заметно влиять на распределение продуктов в конечной смеси. Например, в европейской патентной заявке 192289 описана прямая конверсия природного газа в ароматические углеводороды при высоких температурах на катализаторе на основе силиката щелочного металла, включающем также алюминий и/или галлий. Международная патентная заявка -92/01656 описывает такой же процесс превращения в присутствии переходного металла, нанесенного на огнеупорный материал, состоящий в основном из оксида металла, при температуре до 300 С. Европейская патентная заявка 858987 относится,в свою очередь, к способу конверсии смеси легких углеводородов, находящейся при нормальных температуре и давлении в газообразном состоянии и содержащей метан, в высшие углеводороды, жидкие при нормальных температуре и давлении, причем этот способ включает стадию абсорбции обсуждаемой смеси нанесенным на подложку металлическим катализатором, содержащим металл или сочетание металлов, по меньшей мере, один из которых принадлежит кгруппе Периодической системы, с последующей фазой десорбции, причем первая стадия осуществляется при температуре не ниже 300 С. 13245 Особый интерес для конверсии метана до ароматических соединений представляет катализатор,состоящий из молибдена, нанесенного на цеолит Н-5, как описано также в 181,175-188 (1999). По-видимому, все способы получения высших углеводородов, к которым относятся вышеупомянутые источники или описания осуществления указанных способов в соответствии с указанными источниками, подчеркивают важность концентрации метана в газовой смеси, которая должна подаваться на высокотемпературную обработку, и практически предсказывают вероятность промышленных преимуществ конверсии одного метана. Из-за необходимости исходить из смесей, имеющих различные величины процентного содержания метана, это может потребовать дорогостоящих и сложных процессов предварительной обработки для отделения и удаления других составляющих рассматриваемой смеси, и сами эти способы могут также быть сложными для применения в промышленном масштабе,несмотря на использование каталитических систем с изменяющимся составом. Заявитель обнаружил, и это является одним из предметов данного изобретения, что можно получить смеси высших углеводородов, непосредственно подвергая попутный газ еще на месте его образования и без необходимости предварительного обогащения смеси газообразным метаном, термообработке при высокой температуре, чтобы получить ароматические углеводороды, имеющие от 1 до 3 конденсированных колец и/или различным образом замещенные алкильными группами, и водород, который можно отделить в специальные емкости для хранения. Эти ароматические продукты можно сначала смешивать с полученной одновременно нефтью и транспортировать. Когда количество накопленного водорода будет достаточным, его можно далее использовать для гидрогенизации части или всего количества ароматических углеводородов, чтобы получить нафтеновые соединения с высоким соотношением водород/углерод. Таким образом, полученную нефть можно обогатить фракциями дистиллятов для получения топлива и/или полупродуктов для нефтехимической промышленности. В целом предложенный способ позволяет превратить потоки природного газа, который иначе не использовался бы, или же его трудно было бы транспортировать в виде газа, в жидкие углеводородные продукты, совместимые с самой нефтью. Возможность преобразования попутного газа в жидкие углеводороды позволяет также эксплуатировать такие нефтяные месторождения, которые по логистическим причинам или из-за требований по охране окружающей среды (ограничения на сжигание газа в факелах) нельзя было бы использовать из-за невозможности переработки газообразного компонента. Таким образом, смесь, которую обычно отправляли на сжигание, перерабатывается в продукты,представляющие промышленный интерес, что дает, в то же время, конкретное использование самой смеси. В частности, предмет данного изобретения относится к способу получения гидрогенизированных углеводородов, в соответствии с которым получают смесь циклических и/или ароматических углеводородов, пропуская попутный газ, выбранный из определенных выше, через каталитическую композицию при температуре не ниже 350 С и давлении не менее 0,02 МПа (0,2 бар) полученные таким образом продукты немедленно подвергают гидрогенизации способами, хорошо известными специалистам в данной области, используя соответствующие катализаторы и поддерживая температуру реакции примерно при 250-300 С. Катализаторами, пригодными для предварительной конверсии попутного газа в жидкие продукты,являются все катализаторы, упомянутые в соответствующих источниках следовательно, можно использовать нанесенный на подложку катализатор,описанный в вышеупомянутой европейской патентной заявке 858987, который состоит из одного или более металлов, выбранных из металловгруппы Периодической системы, нанесенного на носитель, состоящий из оксида, особое внимание уделяется смеси никель/медь. Также можно применять каталитическую композицию, описанную в Международной патентной заявке 99/03949, состоящую из смеси, включающей цеолит и алюминат цинка, предварительно обработанный восстановительным газом при высокой температуре. С самой общей точки зрения в способе по данному изобретению можно использовать следующие составы катализатор, состоящий из цеолита и одного или более следующих компонентов оксиды щелочных и щелочноземельных металлов/ оксиды группы А/ металлы группы , , , , , В, В,В и лиганды, состоящие из тугоплавких оксидов или их смесей, выбранных из 2, А 2 О 3, 2,2, МО. Цеолит выбирают из структурных типов , , , ,(-1), ВЕА , , , . Цеолиты, выбранные из указанных выше, в которых часть кремния замещена на . Цеолиты, выбранные из указанных выше, в которых часть всегозамещена на В, , , , . Цеолиты, импрегнированные или замещенные металлами групп , , , , , В, В,В с процентным содержанием по массе в интервале от 0,01 до 30 . Цеолиты, замещенные металлом группы , импрегнированные , Мо, , обработанные промоторами, такими как , , ,в количестве в диапазоне 0,001-5 , предпочтительно между 0,01 и 2 мас. Катализатор, состоящий из одного или более компонентов, указанных выше, импрегнированный щелочным металлом. 3 13245 Металл или металлы могут быть нанесены на цеолит путем ионного обмена в растворе, ионного обмена в твердом состоянии, путем импрегнирования,путем осаждения в соответствующих условиях. Несколько металлов можно нанести в одну стадию или последовательной многостадийной процедурой. При многостадийном получении промежуточные составы могут быть только высушены или высушены и прокалены. Конечный катализатор сушат и прокаливают на воздухе. Согласно предпочтительному варианту выполнения, способ, согласно данному изобретению,включает первую стадию превращения попутного газа в жидкие продукты посредством дегидроароматизации с образованием ароматических продуктов(главным образом бензола и нафталина) с последующей гидрогенизацией, что позволяет получить нафтеновые продукты. Конверсию газа можно осуществлять при значении температуры 350-800 С, в зависимости от состава газа и выбранного катализатора, при давлении в пределах 0,02-0,5 МПа (0,2-5 бар) и газовой объемной скорости 500-50000 ч-1. Далее способ, предложенный в изобретении, будет описан более подробно с помощью нескольких примеров, которые, естественно, являются лишь иллюстративными и не ограничивают объем изобретения. В этих примерах даны ссылки на аппаратуру и способы, хорошо знакомые специалистам в данной области. Способ получения гидрогенизированных углеводородов по данному изобретению можно иллюстрировать блок-схемой фиг. 1. Она включает следующие блоки 1. Блок дегидроароматизации метана или его смесей. 2. Блок отделения газа от жидкости (Н 2 легкие углеводороды - ароматические углеводороды). 3. Блок отделения Н 2 от легких углеводородов. Отделенный таким образом водород используют для гидрогенизации ароматики, в то время как легкие углеводороды возвращают в процесс, и они, совместно с метаном или его смесями, образуют загрузку на стадии дегидроароматизации. 4. Блок гидрогенизации ароматики, где используют водород, полученный в блоке дегидроароматизации. 5. Блок отделения водорода от нафтеновых соединений. Полученный водород снова направляют в блок гидрогенизации. Предварительную термообработку проводят в реакторе с неподвижным слоем катализатора или псевдоожиженным (кипящим) слоем катализатора. ПРИМЕР Общий способ дегидроароматизации чистого метана или его смесей. Соответствующее количество катализатора загружают в реактор, который вставляют в печь. Затем катализатор активируют при температуре, выбранной в пределах интервала 350700 С при этом выделяется поток газа (продолжительность - 15-20 минут). Активацию можно проводить в атмосфере инертного газа Не, 2, , с восстанавливающим или окисляющим агентом. После обработки катализатора в окислительной или восстановительной среде поток замещается инертным газом (15-20 минут). По достижении температуры реакции на катализатор подают смесь реагентов. Далее приведены данные, относящиеся к равновесному составу при преобразовании в высшие углеводороды метана (табл. 1), смеси, состоящей из метана и этана (табл. 2), и попутного газа (табл. 3). Таблица 1 Конверсия метана (расчетные данные) Т С Бензол Нафталин Этилен Другие продукты Таблица 2 Конверсия смеси 10 этана и 90 метана (расчетные данные) Т С Бензол Нафталин Этилен Другие продукты 13245 При сравнении данных табл. 1 и табл. 2 можно видеть, что в присутствии этана конверсия, выраженная в процентах прореагировавших молей С,увеличивается, а селективность по ароматическим соединениям возрастает при степени конденсации выше, чем у бензола. Присутствие других углеводородов в дополнение к этану вызывает дальнейшее увеличение конверсии газа. Кроме того, в присутствии С 2, С 3, С 4 конверсия является значительной даже при низких температурах, при которых метан не подвергается пиролизу. Данные, представленные в табл. 3, были получены для следующего состава метан - 69,4 , этан 7,9 , пропан - 4,5 , бутан - 4,5 . Таблица 3 Конверсия попутного газа (расчетные данные) Т С Бензол Нафталин Этилен Другие продукты Получение катализатора. Для каталитической конверсии метана до высших углеводородов в неокислительных условиях использовали образец, состоящий из 5 и имеющий следующий состав мольное соотношение О 2/2 О 358,6, Мо ( мас.)1,90. Этот цеолит был получен в соответствии с описанием, приведенным в патенте США 3702886 молибден был введен путем пропитки с использованием раствора гептамолибдата аммония. Определение каталитической активности. Конверсия метана Для определения каталитической активности использовали трубчатый реактор из кварца, имеющий внутренний диаметр 20 мм, помещенный в электрическую печь в зону с постоянной температурой. В начальной фазе реактор нагревали со скоростью 10 С/мин до рабочей температуры, 700 С его выдерживали в течение 30 минут в потоке воздуха (100 мл/мин), а затем в течение 10 минут в аргоне (100 мл/мин.) После этой начальной фазы в реактор подавали чистый метан с объемной скоростью 1500 мл/(гчас). Продукты характеризовали с помощью газового хроматографа 5890, используя как детектор теплопроводности, так и пламенно-ионизационный детектор. Соединения, полученные в результате реакции,сначала представляли собой СО и СО 2 примерно через 60 минут после начала подачи исходного вещества присутствие СО и СО 2 больше не регистрировалось и в то же время появились продукты. Образование продуктов оставалось постоянным в течение примерно 70 часов, в течение которых поток метана оставался непрерывным. Конверсию рассчитывали из соотношения(СН 4-4)/4. Селективность рассчитывали,рассматривая соотношение числа атомов углерода,содержащихся в одной молекуле продукта, по отношению к общему количеству атомов углерода,прошедших превращение. Конверсия и селективность указаны в табл. 4. Характеристики катализатора можно, по меньшей мере, частично восстановить (окисление углеродсодержащих и поликонденсированных остатков) с использованием способа регенерации, который включает фазу охлаждения до 100 С в аргоне и фазу нагрева (5 С/мин) на воздухе. Таблица 4 Конверсия и селективность для дегидроароматизации метана Продукт Конверсия СН 4,Этилен Этан Бензол Толуол Нафталин 13245 Конверсия природного газа Использовали газ, имеющий следующий состав метан - 69,4 этан - 7,9 пропан - 4,5 бутан 4,5 . Условия эксперимента, относящиеся к предварительной обработке катализатора, объемной скорости и методу анализа, описаны в параграфе, относящем ся к конверсии метана. Температура реакции изменялась в интервале от 550 до 700 С. В табл. 5 представлены данные, относящиеся к конверсии 1-С 4, а также селективность по отношению к ароматическим соединениям и другим продуктам. Таблица 5 Конверсия и селективность для дегидроароматизации природного газа Продукт Конверсия С 1-С 4,Ароматика Этилен Другие продукты Выделение и гидрогенизация ароматических соединений. Выделение Ароматические соединения легко можно отделить от метана и других легких газов из-за значительной разницы их относительной летучести. При комнатной температуре можно провести разделение посредством сжатия. В качестве альтернативы сжатию можно провести промывку тяжелым углеводородным соединением. В этом случае парциальное давление бензола в паровой фазе снижается в результате снижения мольной доли в жидкой фазе изза добавления нелетучего тяжелого продукта. Используя С 30 в качестве поглощающей жидкости и имитируя абсорбционную колонну с 10 теоретическими тарелками, получают, что извлечение бензола составляет 95 от подаваемого. Гидрогенизация Гидрогенизацию можно провести на катализаторах, состоящих из нанесенных на подложку металловгруппы (, , , ). Показано, что при использовании благородных металлов, нанесенных на цеолиты, гидрогенизация, проведенная при 260315 С, при давлении 4,2 МПа и объемной скорости жидкости 3-4 ч-1, идет на 95 . Гидрогенизацию можно провести, подавая водород в смесь, полученную при предварительной вы 700 С 24,3 89,8 2,4 7,8 сокотемпературной обработке или же, согласно предпочтительному варианту выполнения, эту же смесь удаляют по мере ее образования, чтобы впоследствии подвергнуть гидрогенизации тем же газообразным водородом, полученным и собранным в ходе той же термообработки. Далее приведены данные, относящиеся к равновесному составу для гидрогенизации бензола (табл. 6, фиг. 2) и нафталина (табл. 6, фиг. 3) относительно преобразования 1 кмоль водородом, взятым в 25 или 50 избытке, при 4,2 МПа (42 бар). Гидрогенизация ароматических соединений Ароматические соединения, состоящие в основном из бензола, толуола, нафталина и метилнафталинов, после отделения от низших углеводородов гидрогенизируют до нафтеновых продуктов. Гидрогенизацию проводили в реакторе с неподвижным слоем катализатора при следующих условиях Р 6,2 МПа (62 бар) Т 315 С Н 2/ароматика 712 норм. м 3/м 3 объемная скорость жидкости 1 ч-1 катализаторцеолит , импрегнированный(0,5 кг/л). При этих условиях степень превращения в гидрогенизированные продукты составляет 98 . Таблица 6 Равновесный состав для гидрогенизации 1 кмоль бензола и нафталина Т С Бензол 13245 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения гидрогенизированных углеводородов, включающий предварительную обработку природного газа на катализаторе при высокой температуре и под давлением от 0,02 до 0,5 МПа (от 0,2 до 5 бар) и последующую гидрогенизацию образовавшейся смеси циклических и/или ароматических углеводородов. 2. Способ получения гидрогенизированных углеводородов по п. 1, в котором газ, подаваемый на предварительную термообработку, является попутным газом. 3. Способ получения гидрогенизированных углеводородов по п. 2, в котором предварительную термообработку проводят путем пропускания указанного попутного газа через каталитическую композицию при температуре не ниже 350 С. 4. Способ получения гидрогенизированных углеводородов по п. 2 или 3, в котором предварительную термообработку проводят в реакторе с неподвижным слоем катализатора. 5. Способ получения гидрогенизированных углеводородов по п. 2 или 3, в котором предварительную термообработку проводят в реакторе с псевдоожиженным слоем катализатора. 6. Способ получения гидрогенизированных углеводородов по п. 2, в котором предварительную термообработку, то есть превращение попутного газа в жидкие продукты, проводят при температуре предпочтительно в диапазоне от 350 до 800 С. 7. Способ получения гидрогенизированных углеводородов по п. 2, в котором предварительную термообработку проводят при объемной скорости газа в диапазоне от 500 до 50000 ч-1. 8. Способ получения гидрогенизированных углеводородов по п. 1 или 2, в котором гидрогенизацию смеси, полученной при предварительной термообработке, проводят при температуре в диапазоне от 260 до 315 С. 9. Способ получения гидрогенизированных углеводородов по п. 1 или 2, в котором гидрогенизацию проводят в присутствии катализатора, состоящего из металла, принадлежащегогруппе Периодической системы, и соответствующим образом нанесенного на подложку. 10. Способ получения гидрогенизированных углеводородов по п. 2, в котором предварительную термообработку проводят в присутствии каталитической композиции, состоящей из одного или более металлов, выбранных из металловгруппы Периодической системы, нанесенных на носитель, состоящий из оксида. 11.Способ получения гидрогенизированных углеводородов по п. 10, в котором металлы представляют собой смесь никель/медь. 12. Способ получения гидрогенизированных углеводородов по п. 2, в котором предварительную термообработку проводят в присутствии каталитической композиции, состоящей из смеси, включающей цеолит и алюминат цинка, предварительно обработанный газом-восстановителем при высокой температуре. 13. Способ получения гидрогенизированных углеводородов по п. 2, в котором предварительную термообработку проводят в присутствии каталитической композиции, состоящей из цеолита и одного или более следующих компонентов оксидов щелочных и щелочноземельных металлов (оксидов группы А), металлов группы , , , , , В и лиганда, состоящего из тугоплавких оксидов или их смесей, выбранных из 2,А 12 О 3, 2, 2, . 14. Способ получения гидрогенизированных углеводородов по п. 13, в котором цеолит выбран из структурных типов , , , , (-1), , , , , ,. 15. Способ получения гидрогенизированных углеводородов по п. 13, в котором часть кремния в цеолитах замещена . 16. Способ получения гидрогенизированных углеводородов по п. 13, в котором часть всего А 1 в цеолитах замещена В, , , , .

МПК / Метки

МПК: C07C 2/76, C07C 5/02, C07C 5/41

Метки: углеводородов, гидрогенизированных, способ, получения

Код ссылки

<a href="https://kz.patents.su/9-13245-sposob-polucheniya-gidrogenizirovannyh-uglevodorodov.html" rel="bookmark" title="База патентов Казахстана">Способ получения гидрогенизированных углеводородов</a>

Предыдущий патент: Полимерные композиции, способ проведения буровых работ и водный раствор для эксплуатации скважин

Следующий патент: Центробежная мельница

Случайный патент: Способ возведения арочной перемычки из кирпича и устройство для его осуществления