Способ получения горячего восстановительного газа для восстановления руды металла и установка для его осуществления

Номер патента: 8956

Опубликовано: 17.12.2002

Авторы: Кепплингер, Леопольд Вернер, БРУННБАУЭР Гюнтер, МИЦЕЛЛИ Герберт, ВУРМ Йоханн, КАСТНЕР Вальтер-Райнер

Формула / Реферат

В способе выработки СО- и Н2-содержащего восстановительного газа, служащего для восстановления мелкодисперсной руды металла, в частности железной руды, восстановительный газ образуется в газификационной зоне путем газификации носителей углерода, в частности угля, при подаче кислорода, а затем охлаждается до температуры восстановительного газа, благоприятной для процесса восстановления.

С целью выработки термодинамически более стабильного восстановительного газа, за счет ввода Н2О и/или СО2, чтобы предотвратить реакцию Будуара и гетерогенную водогазовую реакцию, а следовательно, и нагрев восстановительного газа, восстановительный газ превращается в восстановительный газ, термодинамически более стабильный при восстановительной температуре.

Текст

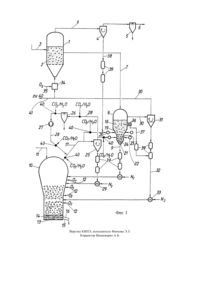

(51)7 21 13/00 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(72) КЕППЛИНГЕР Леопольд ВернерВУРМ ЙоханнМИЦЕЛЛИ ГербертКАСТНЕР Вальтер РайнерБРУННБАУЭР Гюнтер, Поханг Айрон энд Стил Ко., Лтд. , Ресрч Инститьют оф Индастриал Сайнс энд Текнолоджи, Инкорпорейтед Фаундейшн(54) СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕГО ВОССТАНОВИТЕЛЬНОГО ГАЗА ДЛЯ ВОССТАНОВЛЕНИЯ РУДЫ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) В способе выработки СО- и Н 2-содержащего восстановительного газа, служащего для восстановления мелкодисперсной руды металла, в частности,железной руды, восстановительный газ образуется в газификационной зоне путем газификации носителей углерода, в частности, угля, при подаче кислорода, а затем охлаждается до температуры восстановительного газа, благоприятной для процесса восстановления. С целью выработки термодинамически более стабильного восстановительного газа за счет ввода Н 2 О и/или 2, чтобы предотвратить реакцию Будуара и гетерогенную водо-газовую реакцию, а следовательно, и нагрев восстановительного газа,восстановительный газ превращается в восстановительный газ, термодинамически более стабильный при восстановительной температуре. 8956 Изобретение относится к способу получения восстановительного газа, содержащего СО и 2, служащего для восстановления мелкодисперсной руды металла, в частности, железной руды, по которому восстановительный газ получают в газификационной зоне путем газификации носителей углерода, в частности, угля, при подаче кислорода, который затем охлаждают до температуры, подходящей для процесса восстановления, и к установке для осуществления этого способа. Способ описанного выше типа известен, например, из ЕР-А-0 594 557. В этом известном способе в плавильно-газификационной зоне образуется чугун или полуфабрикат стали путем выплавления из, по крайней мере, частично восстановленного губчатого железа при подаче носителей углерода и кислородсодержащего газа, и вырабатывается восстановительный газ, содержащий СО и 2. Восстановительный газ, образующийся в плавильно-газификационной зоне, имеет температуру в диапазоне 1000-1200 С. При этой температуре происходит разложение высвобождающихся углеводородных соединений. Кроме того, при таких температурах содержание 2 и Н 2 О падает ниже 6 для 2 и ниже 4 для 2, поскольку они превращаются в СО и 2. Для того, чтобы использовать в восстановительном реакторе этот очень горячий восстановительный газ, перед вводом в восстановительный реактор он должен быть охлажден. Например, по ЕР-А-0594557 для этой цели применяют форсуночный охладитель. Часть восстановительного газа, охлажденного таким образом, добавляют к восстановительному газу, выходящему из плавильно-газификационной зоны. Такое традиционное охлаждение восстановительного газа до 700-900 С, которое осуществляют за счет охлажденного восстановительного газа такого же типа, предотвращает начинающееся плавление частиц руды в восстановительной зоне во время восстановления руды, но не снижает восстановительный потенциал восстановительного газа. В 5185032 описан способ, по которому горячий восстановительный газ, образующийся в плавильно-газификационном аппарате, также охлаждают до температуры 900-950 С путем впрыскивания воды. В 2236951 описан способ, по которому горячий восстановительный газ, образующийся в электропечи, подают в восстановительную шахтную печь, расположенную непосредственно над электропечью, и после входа в восстановительную шахтную печь охлаждают путем нагнетания воды, водяного пара, двуокиси углерода, углеводородов или другой охлаждающей среды для предотвращения агломерации частиц материала, содержащего оксид металла,в восстановительной шахтной печи. В охлажденном таким образом восстановительном газе содержание 2 и 2 относительно велико. В 766167 описан способ, по которому горячий восстановительный газ, образующийся в пла 2 вильном агрегате, подают непосредственно в восстановительную камеру, при этом он охлаждается в верхней части плавильного агрегата, то есть до подачи в восстановительную камеру. Охлаждение производится или за счет подачи отходящего восстановительного газа после удаления углекислоты, или за счет подачи смеси углекислоты или водяного пара и угля для того, чтобы предотвратить агломерацию загрузочного материала в восстановительной камере. Недостатком является то, что восстановительный газ, охлажденный таким образом, термодинамически нестабилен из моноокиси углерода в соответствии с равновесием реакции Будуара образуется двуокись углерода и углерод, так же, как в соответствии с гетерогенным равновесием вода-газ происходит реакция моноокиси углерода с водородом с образованием воды и углерода, которая является экзотермической, так же, как и первая реакция. Это приводит к повышению температуры восстановительного газа и, следовательно, температуры материала в реакторе, где начнется образование агломератов. Таким образом, осуществляется воздействие не только на процесс восстановления, но и на выработку материала в восстановительной зоне. Изобретение направлено на устранение этих недостатков и трудностей и имеет задачу создания способа описанного выше типа и установки для осуществления этого способа, обеспечивающих получение восстановительного газа в температурном диапазоне, подходящем для восстановления руды металла, то есть ниже температуры, при которой могут начаться явления плавления и закупорки в, по крайней мере, частично восстановленной руде металла. Более того, должно быть оптимизировано содержание Н 2 О/СО 2 в восстановительном газе и устранено химическое воздействие на металлические материалы газонесущих систем, то есть реакторов и газопередающих трубопроводов, встроенных конструкций и т.д. В способе описанного типа эта задача решается за счет того, что путем ввода Н 2 О и/или СО 2, чтобы предотвратить реакцию Будуара и гетерогенную водо-газовую реакцию и, следовательно, нагрев восстановительного газа и руды металла - восстановительный газ, подвергнутый охлаждению без изменения содержания в нем Н 2 О/СО 2, преобразуют в восстановительный газ, термодинамически более стабильный при восстановительной температуре. Путем избирательного ввода Н 2 О и/или СО 2 избирательно регулируют или предотвращают термодинамически обусловленное разложение восстановителей СО и Н 2. В восстановительном газе регулируют диапазоны концентраций, при которых реакция Будуара и гетерогенная водо-газовая реакция,которые являются сильно экзотермическими, подавляются так, что исключается нежелательное повышение температуры восстановительного газа. В то же время с помощью этого способа контролируют степень окисления восстановительного газа и подав 8956 ляют химическое воздействие на металлические элементы конструкции. Преимуществом является то, что Н 2 О и/или СО 2 вводят в количествах, обеспечивающих почти полное равновесие Будуара и гетерогенное водогазовое равновесие восстановительного газа при температуре, подходящей для процесса восстановления. Охлаждение восстановительного газа предпочтительно осуществляют путем подачи охлаждающего газа того же типа и/или отходящего газа. Ввод Н 2 О целесообразно осуществлять путем подачи водяного пара, а ввод СО 2 - путем подачи газа,содержащего 2. В соответствии с предпочтительным вариантом осуществления изобретения, подача О 2 в восстановительный газ может, по крайней мере, частично осуществляться за счет того, что в восстановительный газ подают восстановительный газ, прореагировавший в процессе восстановления, так называемый отходящий газ. Могут быть также использованы и другие газы, содержащие О 2, например, продукты очистки от СО 2. Чтобы обеспечить интенсивное охлаждение восстановительного газа, к нему предпочтительно примешивают охлажденный восстановительный газ того же типа, что само по себе известно, а в охлажденный восстановительный газ того же типа вводят Н 2 О и/или СО 2. Установка для осуществления способа, включающая, по крайней мере, один восстановительный реактор с входящими в него транспортировочными трубопроводами для руды металла и восстановительного газа, газификационный реактор с входящими в него питающими трубопроводами для носителей углерода и кислородсодержащих газов и выходящим из него трубопроводом восстановительного газа, а также включающая средства охлаждения,размещенные в трубопроводе восстановительного газа и не влияющие на ввод в восстановительный газ Н 2/2, отличается тем, что источник 2 и источник Н 2 О соединен (соединены) по течению с трубопроводом восстановительного газа после охлаждения. Целесообразно восстановительный реактор оснастить отводным трубопроводом доменного газа для отвода прореагировавшего восстановительного газа. От него ответвлен боковой трубопровод, соединенный по потоку с трубопроводом восстановительного газа. Другой предпочтительный вариант осуществления отличается тем, что из трубопровода восстановительного газа выведен рециркуляционный трубопровод восстановительного газа, который через скруббер и компрессор снова соединен с трубопроводом восстановительного газа в точке, расположенной выше точки ответвления рециркуляционного трубопровода восстановительного газа относительно направления течения восстановительного газа, в частности, выше обеспыливающего устройства,имеющегося в трубопроводе восстановительного газа, и что источник СО 2 и источник Н 2 О соединен с рециркуляционным трубопроводом восстановительного газа. Восстановительным реактором может служить реактор, включающий стационарный псевдоожиженный слой, псевдоожиженный слой Вентури, циркулирующий псевдоожиженный слой или каскад циклонов. Далее изобретение будет описано более подробно со ссылками на примерный вариант осуществления,представленный на рисунке, где схематически изображена предпочтительная конструкция установки по изобретению. Позицией 1 обозначен реактор предварительного нагрева, выполненный в виде реактора предварительного нагрева с псевдоожиженным слоем 2, в который через загрузочный трубопровод 3 могут подаваться загрузочные вещества, состоящие из железной руды и флюсов. Загрузочный трубопровод 3 входит в реактор сбоку на уровне зоны псевдоожиженного слоя 2 (зоны предварительного нагрева). Газы, образующиеся в реакторе 1 псевдоожиженным слоем и проходящие через него, выводятся из него в верхней части через отводной трубопровод газа 6,оснащенный циклоном очистки газа 4 и скруббером для газа 5, таким, как скруббер Вентури. В виде высококачественного газа с теплотворной способностью около 8000 кДж/Нм 3 эти газы могут быть использованы для различных нужд, например, производства электроэнергии с выработкой или без выработки кислорода. Через транспортировочный трубопровод 7 загрузочные материалы, нагретые в реакторе 1 предварительного нагрева с псевдоожиженным слоем, переходят в восстановительный реактор 8, также выполненный в виде реактора с псевдоожиженным слоем или каскада псевдоожиженных слоев, и основная их часть полностью восстанавливается в этом реакторе. Через транспортировочный трубопровод губчатого железа 9 (например, включающий газовый инжектор) продукты восстановления, образующиеся в восстановительном реакторе с псевдоожиженным слоем 8, переходят в плавильно-газификационный аппарат 10 точнее, они вводятся в него на уровне углеродсодержащего слоя, имеющегося в плавильногазификационном аппарате, в частности, над этим слоем или непосредственно в него. Плавильногазификационный аппарат содержит, по крайней мере, один питатель 11 для угля и флюсов и форсуночные питатели 12 для кислородсодержащих газов,расположенные на нескольких уровнях высоты. Внутри плавильно-газификационного аппарата 10 ниже плавильно-газификационной зоны собираются расплавленный чугун 13 и расплавленный шлак 14, которые могут быть отведены через устройства для их выпуска 15, 16. В плавильно-газификационном аппарате 10 из носителей углерода и кислородсодержащего газа вырабатывается восстановительный газ, который собирается в области затихания над углеродсодержащим слоем, и через газовый трубопровод 17 подается в восстановительный 3 8956 реактор с псевдоожиженным слоем 8, а именно через сужение в форме усеченного конуса, имеющееся в шахтном восстановительном реакторе с псевдоожиженным слоем 8, где упомянутое сужение образует газораспределительное дно 19 и, с целью образования псевдоожиженного слоя (восстановительной зоны), восстановительный газ подается по краю упомянутого сужения при помощи кольцевого трубопровода 20. Крупные частицы твердых веществ, которые не могут поддерживаться взвешенными в псевдоожиженном слое, падают вниз по центру под действием силы тяжести и выводятся через центральный отвод твердых веществ 21. Центральный отвод твердых веществ 21 выполнен таким образом, что благодаря радиальному газовому питателю 22 образуется псевдоожиженный поток, который достигает цилиндрической части реактора 23, снабженной коническим дном 24 и расположенной ниже газораспределительного дна в форме усеченного конуса 19, так,чтобы обеспечивалось также удовлетворительное восстановление крупных частиц. Благодаря тому, что газораспределительное дно 19 имеет форму усеченного конуса, скорость газа будет изменяться как функция высоты. В результате этого выше уровня газораспределительного дна 19 будет устанавливаться определенное распределение размеров зерна. Путем соответствующего размещения форсунок в газораспределительном дне 19 можно сформировать псевдоожиженный слой с внутренней циркуляцией, в котором скорость газа будет в центре выше, чем по краям. Структура псевдоожиженного слоя такого типа может быть использована как в восстановительном реакторе 8, так и в реакторе предварительного нагрева 1. Часть восстановительного газа, выходящего из плавильно-газификационного аппарата 10, подвергают очистке в горячем циклоне 25 и охлаждению в последовательно подсоединенном скруббере 26, после чего через рециркуляционный трубопровод 28 с помощью компрессора 27 примешивают обратно к восстановительному газу, выходящему из плавильно-газификационного аппарата 10. Пыль, которую отделяют в горячем циклоне 25, передают обратно в плавильно-газификационный аппарат 10 через газовый инжектор 29. Через газовый питатель 22, который образован кольцевым трубопроводом, часть еще не охлажденного восстановительного газа, выходящего из горячего циклона 25, переходит в восстановительный реактор 8 с псевдоожиженным слоем через его цилиндрическую часть 23. Через газовый трубопровод 30 газ, отводимый из восстановительного реактора с псевдоожиженным слоем 8, подают в восстановительный циклон 31, в котором мелкодисперсные частицы, все еще присутствующие в восстановительном газе, отделяются и полностью восстанавливаются. Через транспортировочный трубопровод 32 и газовый инжектор 33 эти мелкодисперсные частицы загружают в плавильно 4 газификационный аппарат 10 примерно на уровне верхней границы слоя. Частично окисленный восстановительный газ,выходящий из восстановительного циклона 31, через газовый трубопровод 30 переходит в реактор предварительного нагрева 1 с псевдоожиженным слоем,но при этом часть его сжигается для подогрева восстановительного газа. Сжигание производят в камере сгорания 34, в которую входит трубопровод 35 для подачи кислородсодержащего газа. Часть полностью восстановленных загрузочных материалов выводят из восстановительного реактора 8 с псевдоожиженным слоем на уровне псевдоожиженного слоя 18 при помощи разгрузочного шнека 36 и через транспортировочный трубопровод 37 и через газовый инжектор 33 вводят в плавильногазификационный аппарат 10 примерно на уровне верхней границы слоя, предпочтительно вместе с мелкодисперсными частицами из восстановительного циклона 31. Мелкодисперсный материал, отделенный в циклоне 4 отводного трубопровода 6, через транспортировочный трубопровод 38 со шлюзами 39 и через кольцевой трубопровод 20 для подачи восстановительного газа загружают в восстановительный реактор 8 с псевдоожиженным слоем. Шлюзы, подобные шлюзам 39, имеются также и в других транспортировочных трубопроводах, таких, как 9,32 и 37, предназначенных для транспортировки частично или полностью восстановленного материала. Установка по фиг. 1 работает следующим образом. Подготовленную, то есть просеянную и высушенную мелкодисперсную руду загружают в реактор предварительного нагрева 1 пневматически или с помощью погрузчика для мешков или грузоподъемника. Там ее нагревают до температуры около 850 С в зоне псевдоожиженного слоя 2 и, возможно,частично восстанавливают, примерно до стадии вюстита, за счет восстановительной атмосферы. Для этой операции частичного восстановления восстановительный газ должен содержать, по крайней мере, 25 СОН 2 для того, чтобы обладать достаточной восстановительной способностью. После этого предварительно нагретая и, возможно, частично восстановленная мелкодисперсная руда переходит, предпочтительно под действием силы тяжести, в восстановительный реактор 8, в частности, в псевдоожиженный слой 18, в котором мелкодисперсная руда в основном восстанавливается до стадии е при температуре около 850 С. Для этой операции восстановления газ должен содержать как минимум 68 СОН 2. Если для мелкодисперсной руды требуется более длительное время восстановления, то устанавливают второй (а если необходимо - третий) восстановительный реактор с псевдоожиженным слоем, включающий дополнительный восстановительный циклон, соединенный последовательно с первым восстановительным реактором 8. Во втором восстано 8956 вительном реакторе восстановление мелкодисперсной руды происходит до стадии вюстита, а в первом восстановительном реакторе 8 - до стадии . Позицией 40 на рисунке обозначены наиболее важные участки описанной выше установки, на которых наиболее подходящим образом может быть реализована возможность соединения с источником С 2 и/или источником Н 2 О, то есть со средствами ввода газов, содержащих СО 2 и/или Н 2 действие упомянутых газов будет описано ниже. Участки ввода 40 предпочтительно расположены или в трубопроводах 17, соединяющих плавильногазификационный аппарат 10 с восстановительным реактором 8, или в цикле охлаждения восстановительного газа 26, 27, 28. Если участок ввода 40 расположен в цикле охлаждения восстановительного газа 26, 27, 28 в точке, расположенной по течению ниже компрессора 27, это дает такие преимущества,как, например, возможность применения компрессора 27 меньших габаритов. Кроме того, нагретый за счет сжатия газ в этом случае будет охлаждаться при подаче Н 2 и/или С 2. Эффективность мер, предложенных по данному изобретению, более полно описывается в примерах- , где в примерепросто описана известная технология. Все величины, представленные в таблицах состава газа, приведены в процентах объема. ПримерВосстановительный газ, вырабатываемый по известной технологии, например, по ЕР-А - 0594557,имеет состав, приведенный в таблице . Восстановительный газ выходит из плавильно-газификационного аппарата 10 при температуре 1050 С под давлением 4,5 бар абс. Он может использоваться для восстановления железной руды. ТаблицаСО 65302 1 СО 2 1 Н 2 О 1 СН 4 2 2 Для того, чтобы температура восстановительного газа составляла около 850 С, к восстановительному газу необходимо примешивать охлаждающий газ. В соответствии с примером 1 добавляют охлаждающий газ того же типа при температуре 70 С, также при давлении 4,5 бар абс. Для достижения температуры 850 С необходима добавка 27,8 охлаждающего газа. Это обусловливает следующие недостатки- требуется очень большое количество охлаждающего газа, так как через боковой трубопровод должна быть отведена и подвергнута операции охлаждения значительная часть горячего восстановительного газа, что требует больших энергетических и аппаратных затрат- общее содержание СО 2 и Н 2 О не соответствует равновесному, поскольку после добавления охлаждающего газа по пути к восстановительно му реактору 8 будет происходить сильно экзотермическое разложение СО и Н 2 в соответствии с уравнением 2 СОСО 2 С (реакция Будуара) и СОН 2 Н 2 ОС (гетерогенная водо-газовая реакция),соответственно. Это приводит к увеличению температуры, что может потребовать подачу дополнительного количества охлаждающего газа. Повышение температуры приводит к агломерации материала в реакторе. Кроме того, возникает агрессивное химическое воздействие на металлические трубы,встроенные элементы и т.д., с которыми контактирует восстановительный газ. Наконец, за счет реакции СО и Н 2 снижается эффективное количество газа для восстановления. ПримерВ восстановительный газ, который имеет приведенный в таблице 1 состав, под давлением 4,5 бар абс. ввели газ, обогащенный СО 2 и имеющий температуру 70 С. Состав газа, обогащенного СО 2, приведен в таблице . ТаблицаСО 132 Н 2 77 СО 2 5 Н 2 О 1 Н 4 2 2 Путем добавления к восстановительному газу по таблице 12,3 охлаждающего газа того же типа,что и в примере , и 10,7 газа, обогащенного 2 по таблице , получили восстановительный газ,имеющий температуру 850 С и давление 4,5 бар абс., с химическим составом по таблице . ТаблицаСО 60,527,5 Н 2 2 7,62 1,44 1,02,02 В этом восстановительном газе общее содержание 2 и Н 2 близко к равновесному при 850 С,так что разложение СО и 2 почти полностью исключено. Газ, обогащенный 2, подают в цикл охлаждающего газа, например, в рециркуляционный трубопровод 28 в соответствии с рисунком. Очевидно, что при этом возможно значительное уменьшение объема охлаждающего газа, так как требуется добавка лишь 12,3 охлаждающего газа вместо 27,8 по примеру . В соответствии с примеромвозможно использование газов с низкой теплотворной способностью, то есть газов, обогащенных 2. При восстановлении железной руды восстановительным газом, подготовленным таким образом,надежно предотвращается избыточный нагрев материала в реакторе, и восстановленный материал может быть без проблем передан в плавильно-газификационный аппарат 10. Пример 8956 В соответствии с этим примером восстановительный газ, отведенный из восстановительного реактора 8, после соответствующей очистки, охлаждения и сжатия добавляют к восстановительному газу,выходящему из плавильно-газификационного аппарата 10, при температуре 70 С и давлении 4,5 бар абс. Химический состав отходящего газа приведен в таблице . ТаблицаСО 422 19 СО 2 34 Н 2 О 2 СН 4 12 2 За счет добавки к восстановительному газу 23,3 отходящего газа образуется газовая смесь, имеющая температуру 850 С и давление 4,5 бар абс. с химическим составом, приведенным в таблице . В этом случае также общее содержание СО 2 и Н 2 О близко к равновесному, так что реакция Будуара и гетерогенная водо-газовая реакция также почти полностью исключена. ТаблицаСО 60,62 27,9 СО 2 7,3 Н 2 О 1,2 СН 4 1,0 2 2,0 В соответствии с примеромтакже требуется меньшее количество газа для охлаждения восстановительного газа, выходящего из плавильногазификационного аппарата 10, чем в примере . Отходящий газ добавляют в трубопроводы 17 или 28, соответственно, через боковой трубопровод 41,идущий из отводного трубопровода отходящего газа 30 в трубопровод 17, где упомянутый боковой трубопровод проходит через подходящие средства охлаждения и компрессор. Добавка может быть введена через участки ввода 40. ПримерВ соответствии с примером , водяной пар добавляют к охлаждающему газу того же типа. Химический состав восстановительного газа, выходящего из плавильно-газификационного аппарата 10, и охлаждающего газа идентичен химическим составам,приведенным в примере . Пар (100 Н 2 О) добавляют при температуре 250 С и давлении 12 бар абс. При добавке 18 охлаждающего газа с 8,5 водяного пара образуется восстановительный газ, имеющий температуру 850 С и давление 4,5 бар абс. Химический состав восстановительного газа приведен в таблице . ТаблицаСО 60,728,0 Н 2 2 0,9 Н 2 О 7,6 СН 4 0,96 2 1,9 Этот вариант также обеспечивает преимущество цикла с небольшими объемами циркуляции охлаждающего газа с практически равновесным содержанием 2 и Н 2 О. Дополнительное преимущество этого варианта заключается в незначительном изменении количества восстановителей. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения горячего восстановительного газа, содержащего СО и Н 2 для восстановления мелкодисперсной руды металла, в частности, железной руды, по которому восстановительный газ получают в газификационной зоне путем газификации носителей углерода, в частности, угля, при подаче кислорода, а затем охлаждают до температуры восстановительного газа, подходящей для процесса восстановления, отличающийся тем, что путем ввода Н 2 О и/или СО 2 для предотвращения реакции Будуара и гетерогенной водо-газовой реакции и, следовательно, нагрева восстановительного газа, предварительно охлажденный, независимо от подачи Н 2 О/СО 2, восстановительный газ преобразуют в восстановительный газ, термодинамически более стабильный при восстановительной температуре. 2. Способ по п. 1, отличающийся тем, что Н 2 О и/или СО 2 вводят в количествах, обеспечивающих почти полное равновесие Будуара и гетерогенное водо-газовое равновесие восстановительного газа при температуре, подходящей для процесса восстановления. 3. Способ по п. 1 или 2, отличающийся тем, что ввод Н 2 О осуществляют путем подачи водяного пара. 4. Способ по одному или нескольким п.п. 1-3,отличающийся тем, что ввод СО 2 осуществляют путем подачи газа, содержащего СО 2. 5. Способ по п. 3 или 4, отличающийся тем, что в восстановительный газ подают восстановительный газ, прореагировавший в процессе восстановления. 6. Способ по одному или нескольким п.п. 1-5,отличающийся тем, что к восстановительному газу примешивают охлажденный восстановительный газ того же типа, а в охлажденный восстановительный газ вводятся Н 2 О и/или СО 2. 7. Установка для осуществления способа по любому одному или нескольким п.п. 1-6, включающая,по крайней мере, один восстановительный реактор(8) с подсоединенным транспортировочным трубопроводом для руды металла (7) и трубопроводом восстановительного газа (17), газификационный реактор (10), к которому подсоединены трубопроводы для носителя углерода и кислородсодержащих газов(11, 12) и выходящий из него трубопровод восстановительного газа (17) и включающая средства охлаждения, которые размещены в трубопроводе (17), отличающаяся тем, что источники СО 2 и/или Н 2 О подсоединены к трубопроводу (17) независимо, для ввода СО 2 и/или Н 2 О в охлажденный восстановительный газ. 8956 8. Установка по п. 7, отличающаяся тем, что восстановительный реактор (8) оснащен отводным трубопроводом отходящего газа (6, 30) для вывода прореагировавшего восстановительного газа, от которого ответвлен боковой трубопровод (41), подсоединенный к трубопроводу восстановительного газа(17). 9. Установка по п. 7 или 8, отличающаяся тем,что из трубопровода восстановительного газа (17) выведен рециркуляционный трубопровод восстановительного газа (28), который через скруббер (26) и компрессор (27) снова соединен с трубопроводом восстановительного газа (17) в точке, расположенной выше точки ответвления рециркуляционного трубопровода восстановительного газа (28) относительно направления течения восстановительного газа, в частности, выше обеспыливающего устройства (25), имеющегося на трубопроводе восстановительного газа (17), и что источник СО 2 и/или источник Н 2 О соединены с рециркуляционным трубопроводом восстановительного газа (28).

МПК / Метки

МПК: C21B 13/00

Метки: получения, восстановительного, осуществления, способ, металла, газа, горячего, установка, руды, восстановления

Код ссылки

<a href="https://kz.patents.su/8-8956-sposob-polucheniya-goryachego-vosstanovitelnogo-gaza-dlya-vosstanovleniya-rudy-metalla-i-ustanovka-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ получения горячего восстановительного газа для восстановления руды металла и установка для его осуществления</a>

Предыдущий патент: Способ дегазирования под высоким давлением сульфида водорода из жидкой серы

Случайный патент: Паромеханическая акустическая форсунка