Способ дегазирования под высоким давлением сульфида водорода из жидкой серы

Формула / Реферат

Описан способ дегазирования жидкой серы под давлением. Поток жидкой серы, содержащей полисульфиды и сульфид водорода, и поток окисляющего газа вводят в сосуд и перемешивают для обеспечения полного контакта между двумя потоками. Потоки пропускают через сосуд под давлением, по меньшей мере, 40 фунт/дюйм2 и при температуре и времени выдерживания, достаточных для удаления в значительной степени всех полисульфидов и сульфида

Текст

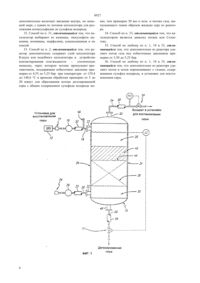

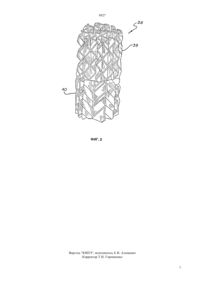

(51)7 01 17/02 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ ДЕГАЗИРОВАНИЯ ПОД ВЫСОКИМ ДАВЛЕНИЕМ СУЛЬФИДА ВОДОРОДА ИЗ ЖИДКОЙ СЕРЫ(57) Описан способ дегазирования жидкой серы под давлением. Поток жидкой серы, содержащей полисульфиды и сульфид водорода, и поток окисляющего газа вводят в сосуд и перемешивают для обеспечения полного контакта между двумя потоками. Потоки пропускают через сосуд под давлением, по меньшей мере, 40 фунт/дюйм 2 и при температуре и времени выдерживания, достаточных для удаления в значительной степени всех полисульфидов и сульфида водорода из жидкой серы. 8927 Изобретение относится к области химии, в частности, к процессу дегазирования жидкой серы. Важный способ удаления опасного сульфида водорода (2) из различных отработанных газов,включая газы, образующиеся во время очистки нефтепродуктов, известен под названием способ Клауса. Способ включает в себя следующую основную реакцию(1) 2 1/2 О 22 ,К сожалению, обработка жидкой серы на заводах, используя способ Клауса, является исключительно сложной. Во время хранения и транспортировки жидкой серы из-за накопления токсичного и высоковоспламеняемого газа 2 происходит много пожаров и взрывов. Газ 2 образуется при постепенном разложении полисульфидов, присутствующих в жидкой сере, как представлено следующим уравнением(жидкая фаза) жидкости) жидкости) Затем растворенный 2 переходит в газовую фазу посредством физической десорбции. 2(растворен в жид- (газовая фаза) кости) Следовательно, для успешного дегазирования необходимо удалять не только 2, но также и полисульфиды для предотвращения последующего образования дополнительного 2. Недостатком современных коммерческих способов дегазификации является то, что они требуют большого, сложного и, соответственно, дорогостоящего оборудования. Например, один из способов,известный как способ Шелла, предполагает дегазирование в цистерне для хранения или серной ванне,снабженной отгонными колонками, где жидкая сера интенсивно перемешивается при прохождении потока пузырьков воздуха через нее под атмосферным давлением. Отгонные колонки открыты сверху и снизу для циркулирования серы со скоростью несколько сотен циклов в час. Пузырьки воздуха вместе с дополнительным потоком воздуха затем используют в качестве вытесняющего газа под низким давлением для замены газов, образующихся в процессе дегазирования. Газы под низким давлением,образующиеся таким образом, подают затем в печь,где 2 окисляют до 2 и удаляют в атмосферу. В зависимости от проекта, для ускорения разложения полисульфида до 2 можно добавлять жидкий или газообразный катализатор, такой, как аммиак, тиосульфат аммония, мочевина, морфолин или алканоламин. В альтернативном способе, известном как способ, дегазирование происходит при помощи повторяющейся циркуляции и распыления жидкой серы в серную ванну. Удаления растворенного 2 2 достигают распылением струи жидкой серы с определенной скоростью. Аммиак, введенный во всасывающую секцию насоса с повторной циркуляцией,обычно используют в качестве катализатора. После выделения газа 2 его удаляют при помощи вытесняющего газа и подают в печь прокаливания. Как отгонные колонки, используемые в способе Шелла,так и оборудование для циркуляции/распыления,используемое в способе , являются дорогостоящими и требуют больших площадей. Далее, недостатком обоих способов является то, что они требуют дополнительной стадии - сжигания Н 2 содержащих вытесняющих газов. Другим недостатком современных коммерческих способов дегазификации является то, что они требуют сравнительно длительного времени выдерживания в серной ванне. Например, способ Шелла обычно требует, чтобы жидкая сера повторно циркулировала через отгонные колонки в течение двадцатидвадцати четырех часов, в то время как способобычно требует, чтобы струю жидкой серы распыляли в течение примерно двадцати четырехтридцати часов. Соответственно, существует определенная необходимость в способе дегазирования, который не только эффективно удаляет 2 из жидкой серы, но является простым, недорогостоящим и требует минимальных площадей. Существует необходимость в способе, который требует относительно короткого времени выдерживания для достижения необходимого дегазирования жидкой серы. Кроме того, существует необходимость в способе, который не требует сжигания газа 2. Настоящее изобретение удовлетворяет все эти и другие потребности и обеспечивает дополнительные преимущества. В соответствии с настоящим изобретением предложен простой, эффективный и относительно недорогостоящий способ, в котором используют небольшой аппарат для дегазирования жидкой серы под давлением. Поток жидкой серы, содержащей полисульфиды и 2, и поток окисляющего газа вводят в сосуд под давлением и перемешивают, предпочтительно при помощи статической мешалки для обеспечения полного контакта между газовым и жидким потоками. Затем смесь пропускают через сосуд под давлением примерно 40 фунт/дюйм 2 при температуре и времени выдерживания, достаточных для удаления в значительной степени всех полисульфидов и 2 из жидкой серы. В некоторых вариантах способа потоки проходят противотоком через сосуд, который также содержит катализатор для окисления полисульфидов и 2 до элементной серы. В предпочтительных вариантах в сосуд вносят слой катализатора Клауса и подобных катализаторов, таких, как диоксид титана, Селектокс и т.п. Потоки поддерживают под давлением от 55 до 75 фунт/дюйм 2 и при температуре от примерно 265 при времени выдерживания меньшем, чем примерно 30 минут, для получения дегазированной жидкой серы, содержащей менее 30 вес.ч./млн. об 8927 щего содержания 2. Также в некоторых вариантах жидкий или газообразный катализатор вводят, по меньшей мере, с. одним потоком для обеспечения разложения полисульфидов до 2. Подходящими жидкими или газообразными катализаторами являются аммиак, тиосульфат аммония, мочевина, морфолин, алканоламин или их смеси. Фиг. 1 представляет сосуд для дегазирования и относящееся к нему оборудование для использования в способе в соответствии с изобретением. Фиг. 2 представляет в перспективном изображении, частичном сечении статическую мешалку для использования в некоторых вариантах способа в соответствии с изобретением. Все значения приведены для монометрического,или избыточного давления. Конкретные примеры осуществления способа описаны ниже довольно подробно для того, чтобы проиллюстрировать принципы его действия. Однако возможны различные модификации, и сфера изобретения не ограничивается примерами осуществления, описанными ниже. Например, когда непосредственно упоминается жидкая сера, получаемая в установке Клауса, необходимо понимать, что способ равным образом применим для дегазирования жидкой серы, содержащей полисульфиды, и 2, получаемой из любого другого источника. На фиг. 1 представлен вертикально ориентированный сосуд для дегазирования 10 и некоторое относящееся к нему оборудование для использования в процессе в соответствии с изобретением. Сосуд для дегазирования сделан из любого материала, такого,как углеродистая сталь, которая в значительной степени инертна к окисляющим газам, жидкой сере и т.п., и может выдерживать избыточное внутреннее давление, примерно от 55 до 75 фунт/дюйм 2 или выше. Поток жидкой серы, содержащей полисульфиды и 2, образующиеся в установке Клауса для восстановления серы 12, подают в ванну 14. Затем жидкую серу закачивают при помощи перекачивающего насоса для жидкой серы 16 через трубку 18 в сосуд 10. Жидкую серу вводят под давлением, по меньшей мере, примерно 40 фунт/дюйм 2 в верхнюю часть сосуда 20 через вводное отверстие для жидкой серы 22. Предпочтительные давления - примерно от 55 до 75 фунт/дюйм 2, при наиболее предпочтительном давлении от 60 до 65 фунт/дюйм 2. Преимуществом этого способа в соответствии с изобретением является то, что загрузочные насосы или насосы для перекачивания серы, используемые в традиционной установке Клауса для подачи жидкой серы из установки для восстановления серы к контейнеру для хранения жидкой серы или к станции погрузки серы для транспортировки, могут подавать поток жидкой серы при таких давлениях. Соответственно, традиционные загрузочные насосы или насосы для перекачивания серы могут быть использованы в этом способе, в соответствии с изобретением. Поток окисляющего газа закачивают из источника подачи воздуха 24 при помощи компрессора 26 через трубку 28 в сосуд 10. Окисляющий газ вводят под давлением примерно 40 фунт/дюйм 2 в нижнюю часть сосуда 30 через вводное отверстие для окисляющего газа 32. Предпочтительные давления для потока окисляющего газа - примерно от 55 до 75 фунт/дюйм 2, при наиболее предпочтительных давлениях от 60 до 65 фунт/дюйм 2. В другом альтернативном примере осуществления источник воздуха под давлением от 40 фунт/дюйм 2 и выше может быть использован без названного компрессора. В способе применим любой подходящий окисляющий газ. Такими газами могут быть воздух, воздух, обогащенный кислородом, смеси различных газов, содержащих кислород, диоксид серы или газы, обогащенные диоксидом серы. Предпочтительны воздух или воздух, обогащенный кислородом. Другим преимуществом способа, в соответствии с изобретением, является то, что традиционные установки Клауса обычно имеют прибор высокого давления или утилитарные источники воздуха, которые легкодоступны и могут быть приспособлены для подачи окисляющего газа с необходимым давлением. Трубки 18 и 28 окружены оболочками 33 из углеродистой стали, которые обеспечивают подачу потока пара или другой подходящей обогревающей среды между трубкой и внешней оболочкой. Это способствует нагреву потоков до температуры примерно от 265 до 285 , предпочтительно примерно 280 , перед тем, как они входят в сосуд 10. Сам сосуд окружен оболочкой 34, и обогревающая среда циркулирует между сосудом и оболочкой, контролируя температуру потоков по мере их прохождения через сосуд. Как показано на фиг. 1, поток жидкой серы и поток окисляющего газа пропускают противотоком через сосуд 10. В альтернативных примерах осуществления два потока пропускают прямотоком или поперечным потоком. В сосуде 10 поток жидкой серы и поток окисляющего газа перемешивают, обеспечивая полный контакт между двумя потоками, и обычно они образуют довольно однородную смесь. В предпочтительных примерах для полного перемешивания двух потоков используют устройство 38, обеспечивающее контакт жидкости и газа. В большинстве предпочтительных примеров осуществления способа таким устройством является статическая мешалка. Она не только эффективно соединяет потоки, но, так как она не имеет двигающихся частей, обеспечивает простоту и низкую стоимость способа в соответствии с изобретением. Представленная статическая мешалка 38 изображена на фиг. 2. Она состоит из ряда стационарных жестких элементов 39, расположенных по длине сосуда. Эти элементы образуют пересекающиеся каналы, которые разделяют, перегруппировывают и перемешивают компоненты потоков, пока не образуется единая однородная смесь. Смежные 3 8927 перемешивающие элементы 40 расположены под углом 90 относительно друг друга, так что происходит трехмерное перемешивание. Таким образом,трехмерное перемешивание обеспечивает однородность состава, концентрации, вязкости и температуры. Подходящие статические мешалки производят компании., Уичита, Канзас и, Северный Андовер, Массачусетс. Полученную в результате смесь затем пропускают через сосуд под давлением, по меньшей мере,примерно 40 фунт/дюйм 2, предпочтительно от 55 до наиболее предпочтительно 6075 фунт/дюйм 2,75 фунт/дюйм 2. Давления выше 40 фунт/дюйм 2 приводят к более эффективной реакции дегазирования. Это потому, что при увеличении давления усиливается парциальное давление кислорода в окисляющем газе, усиливая тем самым удаление 2 и полисульфидов, вызывая их окисление до элементной серы. Соответственно, верхнюю границу давления устанавливают, исходя из стоимости и доступности подходящего оборудования высокого давления. Давления менее чем 40 фунт/дюйм 2 также можно использовать. Однако низкие давления снижают эффективность реакции дегазирования, что приводит к неполному дегазированию, более длительному времени выдерживания и/или потребности более крупного оборудования. Смесь пропускают через сосуд при температуре примерно от 265 до 285 , предпочтительно при 280 . Время выдерживания в сосуде должно быть достаточным для образования потока дегазированной жидкой серы и потока газа, содержащего 2. Основным преимуществом способа в соответствии с изобретением является то, что время выдерживания составляет обычно менее получаса и предпочтительно от пяти до двадцати минут. Время выдерживания,как понимается здесь, является внешним или кажущимся временем, т.е. временем выдерживания, допуская, что сосуд пуст. Для дальнейшего усиления реакции дегазирования потоки жидкой серы и окисляющего газа приводят в контакт с катализатором для обеспечения окисления полисульфидов и 2 до элементной серы. Предпочтительными являются катализаторы Клауса. Катализаторы Клауса хорошо известны в процессах. Они изготовлены из активированной окиси алюминия в любой подходящей форме, например, в виде сфер или шариков. Другими подходящими катализаторами могут быть катализаторы,подобные катализаторам Клауса, такие, как диоксид титана, Селектокс (производится компанией.) и подобные. Катализатор загружают в сосуд в виде слоя 42 на горизонтальном экране, расположенном во внутренней части сосуда. В альтернативном примере (не показан) слой катализатора помещают на дне сосуда, ниже вводного отверстия для газа 32. В некоторых примерах жидкий или газообразный катализатор добавляют к одному или обоим потокам 4 для обеспечения разложения полисульфидов. В варианте, показанном на рис. 1, катализатор вводят по трубе 46 в трубку 18 перед введением потока жидкой серы в сосуд 10. Типичными катализаторами являются аммиак, тиосульфат аммония, морфолин,мочевина, алканоламины, такие, как диизопропаноламин и их смеси. После прохождения через сосуд 10 дегазированная жидкая сера выходит через выходное отверстие 48 в трубку 50. Трубка 50 снабжена клапаном контроля уровня 51 для контролирования давления жидкой серы в сосуде 10. Газы выходят через выходное отверстие 52 в трубку 54. Трубка 54 снабжена клапаном 56 для контроля давления газов в сосуде. Так как газы, выходящие из сосуда, находятся под высоким давлением, обычно под давлением примерно от 50 фунт/дюйм 2 до 75 фунт/дюйм 2,предпочтительно 60 фунт/дюйм 2, они могут быть легко отведены назад в установку для восстановления серы 12. Это устраняет необходимость сжигания 2 - содержащих газов. Трубки 50 и 54 окружены оболочками из углеродистой стали 58, обеспечивая циркуляцию потока пара или другой подходящей обогревающей среды между трубкой и оболочкой. Это обеспечивает поддерживание заданной температуры потоков, например, при температуре, примерно от 265 до 285 , предпочтительно при 280 ,после того, как они выходят из сосуда. Другим основным преимуществом этого способа в соответствии с изобретением, является то, что он приводит к удалению в значительной степени всего общего содержания 2 из исходного потока жидкой серы, где общее содержание 2 означает общее содержание как полисульфидов, так и 2 по весу. Используя способ в соответствии с изобретением,общее содержание 2 может быть снижено до менее 30 вес.ч./млн. и, в случае необходимости, до менее 10 вес.ч./млн. Кроме того, сосуд для дегазирования значительно меньше, проще и является менее дорогостоящим, чем отгонные колонки, используемые в способе Шелла, и оборудование для циркуляции/распыления, используемое в способе . Поскольку изобретение было описано подробно, со ссылками на некоторые предпочтительные примеры осуществления, следует понимать, что изменения и модификации находятся в рамках и в духе того, что было описано и заявлено. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ дегазирования жидкой серы, содержащей полисульфиды и сульфиды водорода, включающий введение под давлением в реактор потока жидкой серы, содержащей полисульфиды и сульфид водорода и потока окисляющего газа, отличающийся тем, что обеспечивают полное перемешивание жидкого и газового потоков с получением полного контакта между двумя потоками и подают указанные потоки в полном контакте друг с другом через реактор, поддерживая избыточное давление, 8927 по меньшей мере, примерно 2,80 бар, температуру и время контакта, достаточными для удаления в значительной степени всех полисульфидов и сульфида водорода с образованием потока газа и потока дегазированной жидкой серы, который удаляют из реактора. 2. Способ по п. 1, отличающийся тем, что потоки перемешиваются до полного контакта с помощью устройства контактирования газ/жидкость. 3. Способ по п. 1, отличающийся тем, что в реактор вводят катализатор, обеспечивающий окисление полисульфидов и сульфида водорода до элементной серы. 4. Способ по п. 3, отличающийся тем, что в качестве катализатора используют катализатор Клауса или подобный катализатор. 5. Способ по п. 4, отличающийся тем, что в качестве катализатора используют диоксид титана или Селектокс. 6. Способ по п. 1, отличающийся тем, что в качестве окисляющего газа используют воздух или воздух, обогащенный кислородом. 7. Способ по п. 6, отличающийся тем, что потоки жидкой серы и воздуха вводят под избыточным давлением, по меньшей мере, примерно от 3,85 до 5,25 бар (примерно от 55 до 75 фунт/дюйм 2). 8. Способ по п. 7, отличающийся тем, что потоки жидкой серы и воздуха вводят под избыточным давлением примерно от 4,20 до 4,55 бар (примерно от 60 до 65 фунт/дюйм 2). 9. Способ по п. 6, отличающийся тем, что температуру поддерживают равной примерно от 129,4 до 140,6 С. 10. Способ по п. 9, отличающийся тем, что температуру поддерживают равной примерно 137,8 С. 11. Способ по п. 6, отличающийся тем, что время обработки составляет примерно тридцать минут. 12. Способ по п. 11, отличающийся тем, что время обработки составляет примерно от пяти до двадцати минут. 13. Способ по п. 6, отличающийся тем, что поток жидкой серы и поток окисляющего газа пропускают противотоком, прямотоком или поперечным потоком. 14. Способ по п. 6, отличающийся тем, что дегазированная сера имеет общее содержание сульфида водорода менее, чем примерно 30 вес.ч./млн. 15. Способ по п. 6, отличающийся тем, что дегазированная жидкая сера имеет общее содержание сульфида водорода менее чем примерно 10 вес.ч./ млн. 16. Способ по п. 1, отличающийся тем, что дополнительно включает введение катализатора для разложения полисульфидов до сульфида водорода,по меньшей мере, с одним из потоков. 17. Способ по п. 16, отличающийся тем, что в качестве катализатора выбирают аммиак, тиосуль фат аммония, мочевину, морфолин, алканоламин и их смеси. 18. Способ по п. 2, отличающийся тем, что полное перемешивание газового и жидкого потоков обеспечивают устройством контактирования газа/жидкости - статической мешалкой, при этом окисляющим газом является воздух, воздух, обогащенный кислородом, диоксид серы или газ, обогащенный диоксидом серы, реактор содержит катализатор окисления полисульфидов и сульфида водорода до элементной серы и два потока подают через статическую мешалку противотоком, прямотоком или поперечными потоками, поддерживая избыточное давление примерно от 3,8 до 5,25 бар и при температуре примерно от 129,4 до 140,6 С и времени контакта менее чем примерно 30 минут до образования потока дегазированной жидкой серы с общим содержанием сульфида водорода менее, чем примерно 10 вес.ч./млн. 19. Способ по п. 18, отличающийся тем, что катализатор используют в виде слоя катализатора Клауса или подобного катализатора. 20. Способ по п. 19, отличающийся тем, что катализатор используют в виде слоя диоксида титана или Селектокса. 21. Способ по п. 18, отличающийся тем, что в качестве окисляющего газа используют воздух или воздух, обогащенный кислородом. 22. Способ по п. 21, отличающийся тем, что потоки жидкой серы и воздуха вводят под избыточным давлением примерно 2,80 бар (примерно 40 фунт/ дюйм 2). 23. Способ по п. 22, отличающийся тем, что потоки жидкой серы и воздуха вводят под избыточным давлением примерно от 3,85 до 5,25 бар (примерно от 55 до 75 фунт/дюйм 2). 24. Способ по п. 18, отличающийся тем, что температура имеет значение примерно от 129,4 до 140,6 С (примерно от 265 до 285 ). 25. Способ по п. 24, отличающийся тем, что температура имеет значение примерно 137,8 С(примерно 280 ). 26. Способ по п. 21, отличающийся тем, что время обработки составляет менее чем примерно тридцать минут. 27. Способ по п. 26, отличающийся тем, что время обработки составляет примерно от пяти до двадцати минут. 28. Способ по п. 21, отличающийся тем, что поток жидкой серы и поток окисляющего газа пропускают противотоком через статическую мешалку. 29. Способ по п. 21, отличающийся тем, что дегазированная жидкая сера имеет общее содержание сульфида водорода менее чем примерно 30 вес.ч./ млн. 30. Способ по п. 21, отличающийся тем, что дегазированная жидкая сера имеет общее содержание сульфида водорода менее чем примерно 10 вес.ч./ млн. 31. Способ по п. 18, отличающийся тем, что 5 8927 дополнительно включает введение внутрь, по меньшей мере, с одним из потоков катализатора для разложения полисульфидов до сульфида водорода. 32. Способ по п. 31, отличающийся тем, что катализатор выбирают из аммиака, тиосульфата аммония, мочевины, морфалина, алканоламинов и их смесей. 33. Способ по п. 2, отличающийся тем, что реактор дополнительно содержит слой катализатора Клауса или подобного катализатора и устройство контактирования газа/жидкости - статическую мешалку, через которую потоки пропускают противотоком, поддерживая избыточное давление примерно от 4,55 до 5,25 бар при температуре от 129,4 до 140,6 С и времени обработки примерно от 5 до 20 минут для образования потока дегазированной серы с общим содержанием сульфида водорода ме 6 нее, чем примерно 30 вес.ч./млн. и потока газа, выпускающего таким образом жидкую серу из реактора. 34. Способ по п. 33, отличающийся тем, что катализатором является диоксид титана или Селектокс. 35. Способ по любому из п. 1, 18 и 33, отличающийся тем, что дополнительно из реактора удаляют поток газа под избыточным давлением примерно от 3,50 до 5,25 бар. 36. Способ по любому из п. 1, 18 и 33, отличающийся тем, что дополнительно из реактора удаляют поток и затем перемешивают с газами, содержащими сульфид водорода, в установке для восстановления серы.

МПК / Метки

МПК: C01B 17/02

Метки: жидкой, высоким, серы, дегазирования, давлением, сульфида, водорода, способ

Код ссылки

<a href="https://kz.patents.su/7-8927-sposob-degazirovaniya-pod-vysokim-davleniem-sulfida-vodoroda-iz-zhidkojj-sery.html" rel="bookmark" title="База патентов Казахстана">Способ дегазирования под высоким давлением сульфида водорода из жидкой серы</a>