Способ горячей прокатки слитков и непрырывно-литых заготовок

Номер патента: 25272

Опубликовано: 15.05.2013

Авторы: Быхин Болат, Быхин Маулен Болатович, Найзабеков Абдрахман Батырбекович, Ногаев Кайрош Абилович

Формула / Реферат

Изобретение относится к обработке металлов давлением, в частности, к прокатному производству, и может быть использовано при горячей прокатке слитков и непрерывнолитых заготовок в черновых, подготовительных и предчистовых клетях сортовых станов.

В предлагаемом способе прокатку ведут в чередующейся попарно системе калибров «ромб-квадрат». Несимметричное и недиагональное положение ромбического калибра, в котором две противоположные стенки располагают наклонно, а две другие стенки параллельно относительно продольных осей деформирующих валков создают условия интенсивной пластической сдвиговой деформации металла за счет поперечного сдвига с противоположными векторами смещения со стороны верхнего и нижнего валков с одновременным высотным обжатием. В каждой последующей паре системы «ромб-квадрат» наклоны стенок ромбического калибра изменяют на обратное по отношению к предыдущей паре, что обеспечивает условие знакопеременной деформации. В результате в деформируемом металле реализуется интенсивная проработка структуры по всему сечению и повышение показателей механических свойств при меньшем количестве проходов по сравнению с традиционным способом прокатки, снижается износ калибров и устраняется отрицательное влияние контактных сил трения.

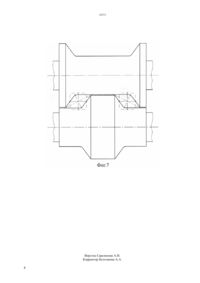

Для исключения влияния дополнительных боковых усилий на подшипниковые опоры валков предлагается в каждой паре валков с ромбическими калибрами располагать по два калибра, у которых наклонные стенки образуют взаимно обратные уклоны.

Текст

(51) 21 1/46 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ В предлагаемом способе прокатку ведут в чередующейся попарно системе калибров ромбквадрат. Несимметричное и недиагональное положение ромбического калибра, в котором две противоположные стенки располагают наклонно, а две другие стенки параллельно относительно продольных осей деформирующих валков создают условия интенсивной пластической сдвиговой деформации металла за счет поперечного сдвига с противоположными векторами смещения со стороны верхнего и нижнего валков с одновременным высотным обжатием. В каждой последующей паре системы ромб-квадрат наклоны стенок ромбического калибра изменяют на обратное по отношению к предыдущей паре, что обеспечивают условие знакопеременной деформации. В результате в деформируемом металле реализуется интенсивная проработка структуры по всему сечению и повышение показателей механических свойств при меньшем количестве проходов по сравнению с традиционным способом прокатки, снижается износ калибров и устраняется отрицательное влияние контактных сил трения. Для исключения влияния дополнительных боковых усилий на подшипниковые опоры валков предлагается в каждой паре валков с ромбическими калибрами располагать по два калибра, у которых наклонные стенки образуют взаимно обратные уклоны. В описании изобретения имеются 7 иллюстраций, одна таблица и 8 страниц текста.(72) Найзабеков Абдрахман Батырбекович Быхин Маулен Болатович Ногаев Кайрош Абилович Быхин Болат(73) Республиканское государственное предприятие на праве хозяйственного ведения Карагандинский государственный индустриальный университет Министерства образования и науки Республики Казахстан(54) СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СЛИТКОВ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК(57) Изобретение относится к обработке металлов давлением, в частности, к прокатному производству,и может быть использовано при горячей прокатке слитков и непрерывнолитых заготовок в черновых,подготовительных и предчистовых клетьях сортовых станов. Изобретение относится к обработке металлов давлением, в частности, к прокатному производству,и может быть использовано при горячей прокатке слитков и непрерывнолитых заготовок в черновых,подготовительных и предчистовых клетях сортовых станов. Известны способы производства сортовых профилей, заключающиеся в последовательном деформировании слитков и заготовок прямоугольной, квадратной и многогранной формы в чередующихся попарно системах калибров, таких как - прямоугольник-квадрат, ромб-квадрат, овалквадрат, овал-круг, овал-ребровый овал. При этом в каждом очередном калибре раскат подвергается одному проходу и его форма и размеры постепенно уменьшаются и приближаются к форме и размерам готового профиля и окончательно формируются в последнем чистовом калибре (Смирнов В.К.,ШиловВ.А., Инатович Ю.В. Калибровка прокатных валков. Москва Металлургия, 1987, с.76-86). Однако этим способам присущи значительная неравномерность деформации по толщине и ширине прокатываемой полосы и чрезмерная вытянутость зерен в направлении длины, в результате чего в готовом прокате формируется анизотропия механических свойств в продольном и поперечном направлениях. Причиной этого является появление на контактной поверхности взаимодействия металла со стенками калибра так называемых подпирающих сил трения, векторы которых всегда направлены против направления течения металла. Эти силы оказывают сопротивляющееся действие по отношению к внешней нагрузке и увеличивают общее усилие прокатки и суммарные энергозатраты. При этом формоизменение происходит за счет деформации сжатия по толщине и удлинения в направлении продольной оси заготовки при незначительном уширении крайних участков кромок полосы в поперечном направлении. Кроме того, такое действие контактных сил трения в сочетании с влиянием малого значения фактора формы очага деформации в традиционных системах калибров вызывает недостаточное развитие пластической деформации в осевой зоне металла,т.е. там, где имеются наиболее пораженные дефектами участки исходного слитка и непрерывнолитой заготовки - осевая рыхлость,газовые пузыри, дендритная ликвация и др.(ГрудевА.П. Теория прокатки. Москва Интермет Инжиниринг, 2001, с 158-165). Для устранения таких дефектов потребуется многопроходная деформация через системы традиционных калибров со значительным уменьшением площади поперечного сечения прокатываемой полосы, что в целом приводит к снижению производительности прокатного стана и увеличению уровня суммарных материальных и энергетических затрат. Наиболее близким аналогом по сущности к заявленному техническому решению является традиционный способ прокатки с использованием системы калибров ромб-квадрат (Смирнов В.К.,Шилов В.А., Инатович Ю.В. Калибровка прокатных 2 валков. Москва Металлургия, 1987, с.80), которая состоит из чередующихся ромбических и квадратных калибров, врезанных в валки по диагонали (фиг.1). Раскат в калибры задают по диагонали и кантуют после каждого прохода на 90. На прокатных станах с чередующимися вертикальными и горизонтальными клетями ромбические калибры располагают на вертикальных валках, а квадратные - на горизонтальных. При этом необходимость кантовки раската отпадает. Такую диагональную систему калибров ромбквадрат применяют на заготовочных станах для получения квадратной заготовки и на сортовых станах в черновых клетях в качестве вытяжной, а также в чистовых группах клетей для получения сортамента квадратного сечения с высокой степенью точности формы и размеров. Эти же задачи решаются и при использовании заявляемого изобретения. Причинами,препятствующими получению требуемого технического результата, являются невозможность развития интенсивной пластической деформации в отдельных проходах изза низкого уровня компонент сдвиговой деформации,вследствие симметричного диагонального расположения калибров относительно оси валка, вызывающих появление вышеуказанных подпирающих сил трения- формирование углов ромбов и квадрата во всех проходах связано с одними и теми же участками деформируемой полосы, что приводит к более ускоренному охлаждению этих участков и, как следствие, более интенсивному износу зон стенок калибров, непосредственно контактирующих с углами полосы. Задачей изобретения является повышение качества обрабатываемого металла с одновременным снижением суммарных материальных и энергозатрат путем реализации интенсивной пластической деформации,осуществляемой изменением характера взаимодействия деформирующего валка с прокатываемым металлом. Технический результат, достигаемый при использовании изобретения, заключается- в возможности реализации интенсивной пластической деформации в отдельных проходах и достижение требуемого уровня проработки деформируемого материала за меньшее число проходов- уменьшение вредного влияния контактного трения- уменьшение износа калибров благодаря обновлению углов раската в каждом последующем проходе. Для решения этой задачи в данном изобретении предлагается использование системы калибров ромб-квадрат с недиагональным расположением ромбического калибра относительно продольной оси валков таким образом,что две противоположные стороны ромба располагаются параллельно оси валков, две другие стороны ромба под углом к осям валков. В результате диагонали ромба также располагаются наклонно относительно оси валков. Изобретение поясняется рисунком,представленном на фиг.2 а и б, где 2 а - ромбический калибр с недиагональным несимметричным расположением калибра относительно оси валков 2 б - квадратный калибр с традиционным симметрическим расположением относительно оси валков. Деформирование заготовки осуществляется следующим образом. Исходная заготовка квадратного сечения 1 (Фиг.3), нагретая до температуры начала деформирования в первом проходе подается к ромбическому калибру 2 верхним и нижним основаниями параллельно осям валков. В очаге деформации заготовка подвергается интенсивной сдвиговой деформации в поперечном направлении благодаря асимметричного воздействия наклонных стенок ромбического калибра со стороны верхнего и нижнего валков и высотному обжатию на цилиндрических участках калибра валков. В результате в очаге деформации в поперечном направлении возникают две пластические потоки вытеснения с интенсивным сдвигом с противоположными векторами течения - со стороны верхнего валка сдвиг идет слева направо, а со стороны нижнего валка - справа налево. Границей раздела этих сдвигов является плоскость большой диагонали ромба. При этом внутренние дефекты заготовки, расположенные в окрестности этой плоскости легко устраняются действием противоположно направленной сдвиговой деформации. Поскольку центр этой плоскости в процессе прокатки совпадает с осевой частью слитка или литой заготовки, то воздействию разнонаправленных сдвиговых деформаций подвергаются дефекты литья - осевая рыхлость,газовые пузыри и дендритная ликвация, которые дробятся, измельчаются, испытывают вращение по плоскости, одновременно подвергаясь сжатию за счет высотной деформации. В результате происходит интенсивное залечивание указанных дефектов исходного металла. Далее(второй проход) полученный промежуточный раскат 3 с ромбическим сечением прокатывается в квадратном калибре 4 традиционным способом, т.е. в диагонально расположенный квадратный калибр 4 ромбический раскат 3 кантуют против часовой стрелки на угол 90- (где- угол наклона длинной диагонали ромба относительно продольной оси валков) и задают с длинной диагональю перпендикулярно оси валков. Деформация металла в квадратном калибре 4 в основном осуществляется за счет высотного обжатия по толщине и ограниченного уширения за счет разделения пластического потока вытеснения относительно вертикальной оси симметрии калибра. В следующем (третьем) проходе раскат квадратного сечения 5 кантуют на угол 45 задают в ромбический калибр 6 с недиагональным расположением относительно оси валков, как и в первом ромбическом калибре 2, но в отличие от него наклонные стенки калибра имеют обратный уклон, т.е. относительно вертикальной оси задаваемого в калибр раската 5 наклонные стенки калибра 6 повернуты влево. В этом ромбическом калибре 6 знак сдвиговой деформации меняется на противоположный по отношению к знаку сдвиговой деформации в первом ромбическом калибре 2. Использование знакопеременной сдвиговой деформации в свою очередь снижает интенсивность накопления поврежденности металла,а пластичность металла повышается по сравнению с монотонной деформацией. Полученный ромбический раскат 7 кантуют по часовой стрелке на угол 90- , как показано в схеме, и прокатывают в квадратном калибре 8 по традиционной технологии (четвертый проход). Таким образом, рассмотренные четыре прохода в предлагаемой системе ромб-квадрат образует один полный цикл обработки со знакопеременной макросдвиговой деформацией с одновременным высотным обжатием во всех четырех калибрах. Это позволит реализовать существенную проработку поперечного сечения во всем объеме прокатываемого металла с одновременным снижением вредного действия контактных сил трения в ромбических калибрах. При необходимости весь процесс прокатки можно осуществить за несколько аналогичных циклов, что зависит от требований, предъявляемых к конечной продукции. Эффективность предлагаемого способа прокатки по сравнению с традиционным способом проверялась по результатам компьютерного моделирования напряженно-деформированного состояния металла с использованием программного комплекса 3. Для традиционного способа прокатки в ромбическом калибре характер распределения эффективных напряжений имеет симметричный вид относительно вертикальной и горизонтальной осей полосы. При этом зоны максимальных значений эффективного напряжения локализованы вблизи боковых стенок калибров и меняется в пределах от 43 до 60 МПа, а в осевой зоне по всей ширине полосы значения эффективного напряжения не превышает 6 МПа (Фиг.4,а). Столь низкое значение эффективного напряжения в осевой зоне является причиной недостаточно полной проработки структуры металла в указанной зоне. Совершенно иная картина распределения наблюдается при прокатке с поперечным сдвигом в ромбическом калибре с недиагональным расположением относительно осей валков. По всей ширине большой диагонали ромбической полосы значение эффективного напряжения имеет существенно высокий уровень по сравнению с традиционной схемой прокатки, достигая до 75-87 МПа (фиг.4,6). На остальных участках сечения уровень эффективных напряжений имеет также достаточно высокие значения, обеспечивающие интенсивную проработку структуры металла (37,5 до 75 МПа). Характер распределения интенсивности логарифмической деформации сдвига Г при традиционной прокатке и при прокатке с 3 поперечным сдвигом в ромбическом калибре с недиагональным распределением существенно отличаются друг от друга. При традиционной прокатке в осевой зоне по ширине полосы имеются локализованные участки с низкой интенсивностью логарифмической деформации сдвига в центре заготовки в пределах 0,125-0,25, по краям большой диагонали полосы менее 0,125 (фиг.5,а). В остальных участках осевой зоны Г меняется от 0,25 до 0,375. Наиболее интенсивные деформации наблюдаются только на небольших участках ближе к вершине калибра и составляют 0,75-1,0. При прокатке в ромбических калибрах с недиагональным расположением,благодаря воздействию боковых наклонных стенок калибра,полоса подвергается макросдвиговой деформации в противоположных направлениях со стороны верхнего и нижнего валков, что вызывает более высокий уровень реализации интенсивной сдвиговой деформации по сравнению с традиционной прокаткой. При этом минимальный уровень интенсивности логарифмической деформации сдвига не ниже 0,375 (фиг. 5,6). В осевой зоне по линии длинной диагонали ромба Г меняется от 0,375- 0,5. Участки с максимальным уровнем Г расположены на наклонных участках ромба и составляет 0,75-1,0. Для сравнительной оценки эффективности проработки деформируемого металла по зонам рассматриваемого сечения определены средние значения интенсивности логарифмической деформации сдвига Гср в поверхностной,промежуточной и осевой зоне (фиг.6). Для традиционного способа прокатки значения Гср составляет в поверхностной зоне 0,455, в промежуточной зоне 0,4, а в осевой зоне 0,28, в то время как при прокатке по новому способу эти показатели равны соответственно 0,669, 0,547 и 0,528. В целом усредненное значение Гср по всему сечению для традиционного способа равно 0,354, а для нового способа 0,528, что при прочих равных условиях обеспечивает почти 1,5 кратное повышение эффективности проработки структуры металла. Неравномерность распределения интенсивности логарифмической деформации сдвига при традиционной прокатке выше, чем при новом способе. Это видно из соотношения Гср для поверхностной и осевой зоны, который составляет при традиционной прокатке 0,455/0,28-1,625, а при новом способе 0,669/0,4491,49. Снижение степени неравномерности при новом способе прокатки обеспечивает более качественные показатели готовой продукции. Предлагаемый способ прокатки опробован в лабораторных условиях на мелкосортном стане ДУО-220 полупромышленного назначения,установленного в лаборатории кафедры ОМД РГП Карагандинского государственного индустриального университета. По новому способу прокатаны заготовки - квадрат стороной 5050 мм из стали марки 40 Х, нагретые до температуры 9501150 С с охлаждением на воздухе после прокатки, в результате которой получена профиль квадратного сечения 3030 мм. С аналогичными условиями была проведена прокатка по традиционной технологии. Результаты механических испытаний,приведенные в таблице, показывают возможность существенного повышения прочностных свойств при новом способе прокатки. При этом пластические свойства по новому способу остаются на таком же уровне, что и при традиционном. В, МПа Традиционный способ 710 680 630 Новый способ 955 940 910 При прокатке в ромбических калибрах по новому способу общее усилие прокатки, действующее со стороны валков на металл, кроме вертикальной составляющей,имеет также составляющее,направленное вдоль осей валков, которое оказывает дополнительное отрицательное воздействие на подшипниковые опоры валков. Для устранения влияния этих осевых сил предлагается в каждой паре валков с ромбическими калибрами располагать по два калибра одинаковых геометрических размеров, таким образом, чтобы наклонные стенки 4 этих калибров образовали взаимно обратные уклоны, как показано на фиг.7. При этом возникающие осевые усилия будут взаимно уравновешены между собой и их действия не оказывают влияния на подшипниковые опоры валков. Такой способ расположения калибров позволяет вести прокатку одновременно в двух параллельных линиях прокатки, что при прочих допустимых условиях обеспечит высокую производительность прокатного стана. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ горячей прокатки слитков и непрерывно-литых заготовок в черновых,подготовительных и предчистовых проходах заготовочных и сортовых станов, отличающийся тем, что прокатку ведут с созданием условий интенсивной пластической деформации в чередующейся попарно системе калибров ромбквадрат, при этом слиток или заготовку прокатывают в ромбическом калибре с недиагональным несимметричным расположением ромба, у которого две противоположные стенки располагают наклонно и две другие стенки параллельно относительно продольных осей деформирующих валков,и для создания знакопеременной сдвиговой деформации в каждой последующей паре калибров изменяют наклоны стенок ромбического калибра на обратное по отношению к предыдущей паре ромб-квадрат. 2. Способ горячей прокатки по п.1,отличающийся тем, что два недиагонально расположенные ромбические калибра одинаковых геометрических размеров располагают в валковой паре симметрично относительно середины валков таким образом, чтобы наклонные стенки калибров образовывали взаимно обратные уклоны, что исключает отрицательное воздействие на подшипниковые опоры валков осевых составляющих усилия прокатки и позволяют вести прокатку одновременно в двух параллельных линиях.

МПК / Метки

МПК: B21B 1/46

Метки: способ, непрырывно-литых, прокатки, горячей, слитков, заготовок

Код ссылки

<a href="https://kz.patents.su/8-25272-sposob-goryachejj-prokatki-slitkov-i-nepryryvno-lityh-zagotovok.html" rel="bookmark" title="База патентов Казахстана">Способ горячей прокатки слитков и непрырывно-литых заготовок</a>

Предыдущий патент: Способ осаждения электролитических вольфрам-рениевых покрытий

Следующий патент: Способ извлечения осмия из осмийсодержащих растворов

Случайный патент: Электрический утюг