Способ получения электролитического марганца из отходов производства ферросплавов

Номер патента: 19255

Опубликовано: 15.11.2010

Формула / Реферат

Способ получения электролитического марганца из пылей, выделенных из отходящих газов печей производства ферросплавов и иных промышленных отходов, с существенно высоким содержанием марганца, включающий следующие стадии: сульфатизация, выщелачивание, доведение раствора до кондиции и электролиз, в котором получают сульфатный марганецсодержащий раствор, пригодный практически для всех известных процессов электролиза, позволяющих получать электролитический марганец.

Текст

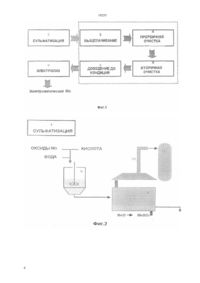

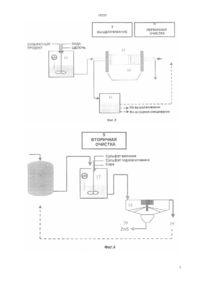

(51) 25 1/10 (2009.01) 22 47/00 (2009.01) 22 7/02 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО МАРГАНЦА ИЗ ОТХОДОВ ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ(57) Способ получения электролитического марганца из пылей, выделенных из отходящих газов печей производства ферросплавов и иных промышленных отходов, с существенно высоким содержанием марганца, включающий следующие стадии сульфатизация, выщелачивание, доведение раствора до кондиции и электролиз, в котором получают сульфатный марганецсодержащий раствор, пригодный практически для всех известных процессов электролиза, позволяющих получать электролитический марганец.(74) Шабалина Галина Ивановна Шабалин Владимир Иванович Кучаева Ирина Гафиятовна 19255 Настоящее изобретение предназначено для получения электролитического марганца из обработанных пылей, полученных из отходящих газов промышленных печей ферросплавного производства и других промышленных отходов,содержащих преимущественно марганец. Назначением данного изобретения является комплексное использование отходов, производимых по всему миру в значительных количествах, за счет использования содержащегося в них марганца,которые являются исходным сырьем в данном производственном процессе его получения Марганец является металлом, который не найден в природе в свободном виде, но он находится в виде минералов, в составе которых он присутствует в виде оксида (в первичном пиролюзите) или в виде карбоната (в первичном родохрозите). Производственные процессы, традиционно использующие добавки марганца, используют эти минералы в печах черной металлургии с восстановительной атмосферой для использования марганца в качестве легирующего элемента, или в качестве раскислителя или реагента для удаления серы при производстве стали. Однако, в конце 19 века начались исследования различных методов получения чистого марганца из марганцевых минералов в целях совершенствования сплавов, в которых он используется, а также для расширения области его применения, при этом был разработан ряд способов электролиз водных растворов марганцевых солей,электротермические,карботермические,алюмотермические и силикотермические процессы. Из известных источников информации заслуживают внимание патенты США 2,511,501 Обработка марганецсодержащих гальванических растворов 2,483,287 Способ очистки марганцевых электролитов 2,347,451 Электролитическое осаждение марганца,2,343,293 Процесс очистки растворов сульфата марганца, и патент Великобритании 528.112 Усовершенствование электролитического получения марганца. Из всех этих процессов, один процесс,позволяющий получить марганец наивысшей чистоты, имеет доступную производственную стоимость, и, следовательно, является наиболее используемым и предпочтительным процессом, это процесс производства марганца с помощью электролиза водного раствора солей этого металла или получение электролитического марганца. Данный продукт в настоящий момент поставляется на рынок с чистотой, колеблющейся между 99,5 и 99,9 содержания металла. Компонент МО 2 СаО А 12 О 3 Электролитические технологии для получения металлического марганца впервые были исследованы Дэвисом в 1930 году. Несмотря на это,данный процесс не имел большого значения до 1939 года, когда необходимость в электролитическом марганце у производителей стали (для производства оружия) вынудила Горное бюро США запустить пилотную установку в Кноксвилле (штат Теннесси). Эта установка была модернизирована в 1940 году, и к 1944 году достигла производительности в 1500 тонн в год. В Японии производство электролитического марганца было начато в 1941 году. Горное бюро США в 1942 году в БоулдерСити построило вторую пилотную установку. Со своей стороны ,в Крюгерсдорфе, ЮАР, начало производство в 1955 году. На сегодняшний день значительная часть потребляемого электролитического марганца производится в Китае и Южной Африке. Процесс получения электролитического марганца, разработанный в лабораторном масштабе,основанный на необходимости преодоления существенных недостатков в защите окружающей среды, сопутствующих производству ферросплавов,предназначен также для переработки отходов любых других отраслей промышленности,содержащих марганец, которые образуются в результате очистки газов, отходящих из печей. Наиболее эффективным способом по переработке этих выбросов является мокрая очистка газа, при которой содержащиеся в газе частицы улавливаются в воде. Последующая переработка полученной пульпы позволяет получить отходы с высоким содержанием марганца,который сложно использовать в качестве оборотного материала из-за его физических характеристик. Вышеприведенный недостаток явился четыре года назад исходной причиной для поручения компании(Испания) решения задачи по проведению испытаний для извлечения марганца из этих отходов гидрометаллургическим способом,с его последующим электролитическим восстановлением и получением таким образом продукта высокой ценности. Проведенные исследования ясно продемонстрировали,что при помощи определенного усовершенствования ранее названных известных способов возможно достижение этих требований. Исходным материалом, используемым в способе получения электролитического марганца по изобретению, являются отходы, полученные при мокрой очистке газа, отходящего из печи по производству ферросплавов, содержащие Компонент 19255 Изученный процесс включает следующие этапы Сульфатизация Выщелачивание Очистка Электролиз 1) Сульфатизация Исходные промышленные отходы подвергаются кислотной обработке и обрабатываются в печи до их полного высыхания,при этом получают полупродукт, содержащий как компоненты, не взаимодействовавшие с кислотой, так и сульфаты металлов,содержащие ионы металлов,присутствующие в отходах, которые могут быть переведены в раствор, прежде всего марганец. Отходящие газы этой печи должны пройти мокрую щелочную очистку. 2) Выщелачивание Выщелачивание данного полупродукта и последующая фильтрация приводят к получению раствора, содержащего сульфаты и другие растворимые компоненты, образовавшиеся в процессе печной обработки, при этом также получают твердый остаток (кек), содержащий после его промывки лишь инертные компоненты. 3) Очистка Этап очистки необходим для раствора, чтобы он стал пригодным для электролиза. Небольшие количества нежелательных металлов в растворе могут вызвать загрязнение осадка, либо они могут помешать реакции электролитического осаждения. Существует два типа примесей, которые должны быть удалены из раствора, различающиеся способом, используемым для очистки. Первая группа включает такие примеси, которые могут быть отделены путем простого регулирования значения рН. Это выражается в доведении раствора до такого значения рН, которое приведет к выпадению в осадок нежелательных ионов в соответствии с диаграммами Пурбэ(потенциал-рН), при сохранении марганца в растворе. Таким образом, обеспечивается перевод в осадок практически всего железа и алюминия, а также других менее проблематичных загрязняющих веществ, таких как кобальт или никель. Для увеличения значения рН в растворе, во время перемешивания пульпы добавляется известь. Полученный осадок отделяется при помощи фильтрации. Первичная очистка происходит самопроизвольно в реакторе процесса выщелачивания за счет увеличения в растворе значения рН. Для отделения твердой фазы, содержащихся в полученной пульпе,включающей нерастворимые компоненты, а также примеси, осажденные в виде гидроксидов (в основноми А 1), необходимо произвести фильтрацию с использованием фильтр-прессов. При этом отделенная твердая фаза нуждается в промывке водой для извлечения части марганца,механически захваченного твердой фазой и для улучшения его химических и физических свойств перед последующим складированием. Промывные воды фильтрации могут быть использованы для подачи в миксер для восполнения потерь воды в процессе. Далее раствор пропускают через фильтр с активированным углем, перед тем как выполнить второй этап очистки. Вторая группа загрязняющих веществ состоит из основных металлов, которые не могут быть полностью удалены при изменении значений рН,поскольку значение рН, необходимое для осаждения загрязняющих веществ, близко или превышает значение рН, при котором осаждается марганец. Металлы, отнесенные ко второй группе,возглавляет цинк, при этом они являются более благородными(электроположительными),чем марганец. Их удаление достигается путем их перевода в осадок в форме сульфидов при слабокислом значении рН. Этот метод очистки требует значительных затрат времени из-за обратного растворения сульфида марганца,образовавшегося в ограниченном количестве при очистке, для того чтобы предотвратить обратное растворение примесей, которые были выведены в осадок. Готовый очищенный раствор доводится до кондиционного состояния при помощи ввода щелочи с достижением почти нейтрального значения рН, для возможности его введения в электролизные ячейки. И, наконец, часть этого раствора пропускается через кристаллизатор для удаления из него части кальция и магния в виде аммониевых солей. 4) Электролиз Перед тем как ввести раствор в катодные ячейки,расположенные в специальных электролизных ваннах, состав раствора должен быть пополнен следующими добавками- Сульфат аммония, который добавляется в качестве стабилизатора марганца и буферного раствора,- Сульфат гидроксиламина, добавляемый в качестве антиоксиданта. Процесс электролиза проводится в диафрагменных ячейках ванн, в которых анолит и католит разделены полупроницаемым материалом. Подача раствора в отдельные электролитические ячейки осуществляется таким образом, что католит,проходя через диафрагму, питает анодную ячейку так, что анолит имеет состав близкий составу католита, хотя и при меньшем значении рН и существенно более низким содержанием марганца. Следовательно, отработанный электролит является пригодным для его рециркуляции в начало процесса. В ячейках должна сохраняться определенная температура, и составы электролитов должны сохраняться однородными. В течение электролиза металл осаждается на поверхности катода в форме хлопьев. Осажденный металл отделяют механическим способом. В то время, как хлопья металлического марганца осаждаются на катоде, на аноде накапливается диоксид марганца. После завершения процесса этот 3 19255 продукт также требует промывки водой, после чего отделяется механическим способом. Электролитический марганец, получаемый при помощи этого процесса, имеет хлопьеобразную форму с содержанием М 99,9. Описание диаграмм предпочтительной реализации изобретения. Диаграмма на фиг.1 отображает структурную схему процесса, который начинается со стадии сульфатизации(1),затем следует гидрометаллургическая стадия, состоящая из четырех этапов выщелачивание (3), первичная очистка (4), вторичная очистка (5) и доведение раствора до требуемых кондиций (6), и завершается стадией электролиза(1),включающей процесс обжига в печи (8) материала,поступающего из миксера (9), при этом полученные газы интенсивно отводятся из вышеуказанной печи(8) через дымоход (10) и нейтрализуются в промывной колонне (11) с соответствующим реагентом. Фиг. 3 схематически отображает этапы выщелачивания (3) и первичной очистки (4), при которых полученный на стадии сульфатизации (1) продукт обрабатывается в емкости(12),футерованной кислотоупорным веществом, при этом полученная суспензия направляется на фильтрпресс (13) где происходит фильтрация и промывка твердого осадка, причем данный процесс может производиться противоточным образом. Промывка производится поступающей из емкости (14) водой,которая впоследствии может быть использована для процесса первичного смешивания и для этапа выщелачивания. Инертные твердые отходы собираются в чане (15) в нижней части фильтрпресса. Фиг.4 относится к этапу вторичной очистки (5), в которой исходный раствор, полученный от предыдущих этапов, фильтруется через фильтр с активированным углем (16) перед тем как он будет подан в емкость для вторичной очистки (17), где оставшиеся примеси оседают в форме сульфидов,отделяемых в другом фильтрационном процессе(18), после чего получается очищенный раствор (19) и осажденный продукт(20). Фиг.5 схематически показывает этап доведения раствора до необходимых кондиций (6) при котором в очищенном растворе, находящемся в емкости (2),повышают значение рН с его последующей обработкой в кристаллизаторе (22), в котором из получаемого раствора выделяют аммониевые соли Са и(24). Фиг.6 схематически демонстрирует стадию электролиза (7) раствора, который обрабатывается в ячейке (26) в которую подается католит, нагретый с использованием теплообменника, установленного в питающей емкости (25). Ячейка выполнена из полиэфирного материала с диафрагмой, включает два анода и один катод, погруженные в раствор, причем последний установлен внутри диафрагменной 4 ячейки. Установлена погруженная емкость (27) для осуществления промывки катода после осаждения электролитического М на его поверхности. С другой стороны анодные осадки в ячейках,накапливаются и удаляются с двойного дна ячейки,и направляются в емкость флокуляционной очистки(28) для обработки. Исследования по получению раствора сульфата марганца. Пример. Для проведения испытания был использован 1 кг материала, с влажностью 40 и содержанием М 15. Материал был смешан с 390 г серной кислоты и 390 мл воды в керамической емкости. Смесь была залита в поддон, который был введен в печь при температуре 300 и находился там в течение 30 минут. Выщелачивание проводилось с использованием синтетического анолита. В этом процессе продолжительность извлечения М составила 1 час,в течение которого пульпу активно перемешивали. По истечении этого времени в тот же выщелачивающий реактор было добавлено 70 г извести, с продолжением перемешивания в течение получаса, после чего значение рН повысилось от 3,7 до 6,5. Для отделения твердой фазы, содержащейся в полученной пульпе,которая включает невыщелоченный материал и осажденные в форме гидроксидов примеси (в основноми А 1), пульпа была подвергнута вакуумной фильтрации. При этом отделенный кек был промыт водой для извлечения части марганца, механически захваченного твердой фазой и для улучшения его химических и физических свойств, в частности обеспечения возможности его самоуплотнения при последующем складировании. В соответствии с составленной спецификацией, этот кек представляет собой инертный тип отходов,соответствующий применяемым стандартам. Для удаления из отделенного при фильтрации раствора компонентов,таких как органические материалы, или следы загрязняющих веществ, раствор пропускают через фильтр с активированным углем. На втором этапе очистки добавляется 11,1 см 3 серы и 0,65 г сульфида цинка в качестве затравки. Полученный осадок был отделен путем фильтрации. Таким образом, получилось 1,25 л раствора,имеющего следующий химический анализ М (г/л) Применение электролитического марганца Электролитический марганец в основном используется в алюминиевой промышленности, 19255 поскольку проявляемые им свойства устойчивости и эластичности (при использовании в конструкциях,тонких листах высокой устойчивости, аэронавтике,консервировании, и т.д.) имеет возможность быть поставленным в виде исходных сплавов, в виде порошка, пригодного для напыления и в смешанных порошковых брикетах (иными словами в виде механического предварительного сплава). Также электролитический марганец используется в сталелитейной промышленности в качестве агента для удаления серы и для создания мелкозернистой структуры для высококачественных нержавеющих и высокопрочных низколегированных сталей в производстве медных и никелевых сплавов электролитические марганцевые хлопья используются в качестве катализатора химических реакций в производстве манганита для изготовления электрических резисторов,сопротивление которых зависит от температуры в производстве цинково-марганцевых ферритов для применения в силовой электронике, в качестве пигментов и производстве сварочных электродов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения электролитического марганца из отходов производства ферросплавов и иных промышленных отходов,содержащих марганец,преимущественно из марганецсодержащих пылей, выделенных из отходящих газов промышленных печей производства ферромарганца и силикомарганца, с получением высококачественных продуктов,отличающийся тем, что он включает начальную стадию сульфатизации, гидрометаллургическую стадию, состоящую из четырех этапов выщелачивание, первичная очистка, вторичная очистка, доведение раствора до кондиционного состояния и завершающей стадии электролиза, в котором- производят утилизацию отходов производства,при этом часть отходов получают в виде самоуплотняющегося инертного материала используют термический процесс сульфатизации с близким к стехиометрическому расходом кислоты- проводят удаление примесей, в первую очередь железа и алюминия, в основном путем управления значением рН, при минимальном количестве используемого оборудования и минимальном времени процесса- проводят удаление примесей основных металлов, преимущественно цинка, путем их осаждения в форме серосодержащих соединений,пригодных для дальнейшего использования- получают электролизные растворы, из которых при стандартных условиях производят марганец с чистотой 99,9. 2. Способ получения электролитического марганца по п. 1, отличающийся тем, что стадию сульфатизации проводят в печи, температуру в которой поддерживают за счет экзотермических реакций, на тефлоновых лотках, с выделением газов,содержащих 2. 3. Способ получения электролитического марганца по п. 1, отличающийся тем, что выщелачивание проводят с использованием анолита, получаемого в электролизной ячейке, или с использованием синтетического анолита. 4. Способ получения электролитического марганца по п. 1, отличающийся тем, что анолит используют в качестве выщелачивающего агента,при этом выщелачивание ведут при активном перемешивании в реакторе с кислотоупорным покрытием. 5. Способ получения электролитического марганца по п. 1, отличающийся тем, что этап первичной очистки проводят одновременно в реакторе выщелачивания до тех пор, пока значение рН в суспензии примерно не достигнет нейтрального значения рН, после чего суспензию фильтруют на фильтр-прессе и осадок промывают водой, предпочтительно на самом фильтр-прессе, с получением инертных отходов. 6. Способ получения электролитического марганца по п.5, отличающийся тем, что промывную воду от промывки осадка используют для подачи в миксер в начальную стадию процесса,либо ее повторно используют в последующем для концентрации в ней марганца.

МПК / Метки

МПК: C22B 47/00, C22B 7/02, C25C 1/10

Метки: получения, отходов, электролитического, способ, производства, ферросплавов, марганца

Код ссылки

<a href="https://kz.patents.su/8-19255-sposob-polucheniya-elektroliticheskogo-marganca-iz-othodov-proizvodstva-ferrosplavov.html" rel="bookmark" title="База патентов Казахстана">Способ получения электролитического марганца из отходов производства ферросплавов</a>

Предыдущий патент: Устройство для равномерного распределения скоростей потока текучей среды

Следующий патент: Комбинированный двигатель

Случайный патент: Способ приготовления пищевой добавки "Сластена"