Опалубка для возведения монолитных железобетонных конструкций

Номер патента: 12762

Опубликовано: 16.10.2006

Формула / Реферат

Изобретение относится к строительству. Техническим результатом изобретения является повышение качества строительства, упрощение конструкции опалубки, повышение ее теплоизоляционных свойств, а также расширение области применения опалубки. В состав опалубки входят опалубочные щиты, а также средства фиксации этих щитов в проектном положении. Щиты содержат палубу и наружную панель, между которыми размещены ребра жесткости с образованием параллельных каналов. Новым в опалубке является то, что опалубочные щиты образованы из полосовых опалубочных элементов, изготовленных из термопластичного материала, в качестве которого может быть использована поливинилхлоридная компаундная смесь. Полосовые опалубочные элементы содержат палубу и наружную панель, скрепленные между собой ребрами жесткости с образованием параллельных каналов. На каждой из боковых кромок полосовых опалубочных элементов выполнены консольные участки палубы и наружной панели, а также размещенное между ними линейное замковое соединение для скрепления полосовых опалубочных элементов между собой. Линейное замковое соединение выполнено в виде продольных гребней, сформированных на боковых кромках полосовых опалубочных элементов с возможностью попарного взаимодействия противоположных гребней по наклонным граням, которые сформированы на утолщениях концевых кромок продольных гребней. В полосовые опалубочные элементы вклеены или вварены втулки из поливинилхлоридной компаундной смеси для образования сквозных технологических отверстий. В состав опалубки могут быть дополнительно включены угловые опалубочные элементы, выполненные в виде изогнутого в продольном направлении полосового опалубочного элемента.

Текст

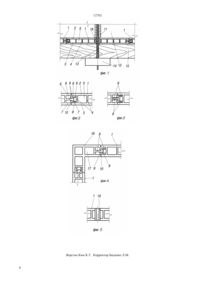

КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ хлоридная компаундная смесь. Полосовые опалубочные элементы содержат палубу и наружную панель, скрепленные между собой ребрами жесткости с образованием параллельных каналов. На каждой из боковых кромок полосовых опалубочных элементов выполнены консольные участки палубы и наружной панели, а также размещенное между ними линейное замковое соединение для скрепления полосовых опалубочных элементов между собой. Линейное замковое соединение выполнено в виде продольных гребней, сформированных на боковых кромках полосовых опалубочных элементов с возможностью попарного взаимодействия противоположных гребней по наклонным граням, которые сформированы на утолщениях концевых кромок продольных гребней. В полосовые опалубочные элементы вклеены или вварены втулки из поливинилхлоридной компаундной смеси для образования сквозных технологических отверстий. В состав опалубки могут быть дополнительно включены угловые опалубочные элементы, выполненные в виде изогнутого в продольном направлении полосового опалубочного элемента.(76) Дымов Валерий Борисович , Каверин Игорь Юрьевич(54) ОПАЛУБКА ДЛЯ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ(57) Изобретение относится к строительству. Техническим результатом изобретения является повышение качества строительства, упрощение конструкции опалубки, повышение ее теплоизоляционных свойств, а также расширение области применения опалубки. В состав опалубки входят опалубочные щиты, а также средства фиксации этих щитов в проектном положении. Щиты содержат палубу и наружную панель, между которыми размещены ребра жесткости с образованием параллельных каналов. Новым в опалубке является то, что опалубочные щиты образованы из полосовых опалубочных элементов, изготовленных из термопластичного материала, в качестве которого может быть использована поливинил 12762 Изобретение относится к строительству и может быть использовано при возведении монолитных бетонных или железобетонных конструкций, преимущественно для изготовления наружных и внутренних стен зданий. Известны опалубки для возведения монолитных бетонных и железобетонных конструкций, обеспечивающие минимальный теплообмен между бетонной смесью, находящейся в опалубке, и окружающей средой. Это необходимо для защиты бетонной смеси от охлаждения и замерзания в холодное время года, а также для предотвращения высыхания воды,входящей в состав бетонной смеси, в жаркое время года. Широко распространенные опалубки, выполненные с использованием древесины (доски, многослойная фанера и др.), характеризуются сравнительно низкой теплопроводностью, благодаря чему такие опалубки в холодное время лучше защищают бетон от охлаждения, чем металлические опалубки(Шмидт О.М. Опалубка для монолитного бетона. М. Стройиздат, 1987, с. 9). Основной недостаток таких опалубок - их низкая оборачиваемость, т.е. ограниченный срок службы. Это обусловлено высокой гигроскопичностью древесины, приводящей к набуханию и последующему расслоению древесных волокон, что в итоге ведет к потере несущей способности опалубки. Высокая гигроскопичность древесины является причиной снижения качества возводимой бетонной или железобетонной конструкции. Во-первых, вместе с водой из бетонной смеси,находящейся в опалубке, в древесину впитывается цементное молочко, что снижает прочность поверхностного слоя бетона. Во-вторых, из-за адгезии бетонной смеси к затвердевшему в древесных порах цементному молочку происходит налипание бетона к рабочей поверхности (к палубе) опалубочных щитов, выполненных из древесины. Это существенно снижает качество поверхности возводимой конструкции и ведет к дополнительным затратам по исправлению допущенных строительных дефектов и очистке поверхности опалубочных щитов от налипшего бетона. Кроме того, за счет снижения несущей способности опалубки происходит неконтролируемое изменение геометрии и проектных размеров возводимой конструкции, что также снижает качество строительства. Гигроскопичность и высокая адгезия бетонной смеси к древесине опалубки приводит к тому, что в процессе эксплуатации опалубочные щиты в значительной степени утрачивают теплоизоляционные свойства. Все это вынуждает производить специальную обработку палубы и торцевых участков опалубочных щитов для снижения гигроскопичности опалубочных щитов, улучшения их теплоизоляционных свойств и уменьшения адгезии к бетонной смеси. Это существенно удорожает стоимость опалубки, изготавливаемой из древесины,но не устраняет, в должной мере, указанные выше недостатки. Большая часть недостатков опалубок из древесины устранена в опалубках, изготовленных с применением полимеров, где в качестве теплоизоляции 2(патент Японии 62-182200, кл. Е 049/10), в состав которой входят опалубочные щиты и средства крепления этих щитов в проектном положении. Опалубочные щиты содержат палубу (в переводе с оригинала -корпус), на задней поверхности которой имеются ребра жесткости. В состав каждого из опалубочных щитов входит также наружная панель(листовая обшивка), выполненная в виде отдельного функционального элемента. Палубу с ребрами жесткости и наружную панель скрепляют между собой в процессе монтажа сборной опалубки. В собранных опалубочных щитах, между наружной панелью и задней поверхностью палубы образуется воздушная прослойка, выполняющая функцию теплоизоляции. В каждом опалубочном щите воздушная прослойка разделена ребрами жесткости на отдельные, изолированные друга от друга полости. В процессе сборки опалубочных щитов к палубе, со стороны ребер жесткости, подводят наружную панель, которую поджимают к ребрам жесткости при помощи нажимных элементов, входящих в состав средств крепления опалубочных щитов в проектном положении. Процедура прижатия наружной панели к ребрам жесткости палубы совмещена с процедурой закрепления сформированных опалубочных щитов в проектном положении. При перестановке сборной опалубки на другой технологический участок строительства опалубочные щиты подлежат демонтажу, затем каждый опалубочный щит вновь собирают из палубы и наружной панели в функционально законченный элемент опалубки. Недостатки известной сборной опалубки заключаются в следующем. Во-первых, при сборке и демонтаже известной опалубки необходимо каждый раз заново собирать и полностью разбирать опалубочные щиты на составляющие их элементы, что усложняет конструкцию опалубки и ведет к неоправданному росту трудозатрат и увеличению сроков строительства. При этом для обеспечения точности совмещения палубы и наружной панели при сборке опалубочных щитов и последующего закрепления их в проектном положении, а также в целях сокращения времени на выполнение данной технологической процедуры,опалубочные щиты должны по возможности иметь большие габаритные размеры. Это влечет за собой увеличение массы собираемых щитов опалубки. Поэтому при сборке опалубки из таких щитов неизбежно использование грузоподъемных механизмов,что удорожает процесс строительства и ограничивает область применения известной сборной опалубки. Из-за конструктивных особенностей опалубочных щитов известной опалубки такие щиты могут быть изготовлены только в заводских условиях с заранее заданными, неизменными габаритными размерами, применимыми для бетонной или железобетонной конструкции, возводимой по конкретному проекту. Использование таких опалубочных щитов для возведения конструкций, изготавливаемых по другим проектам, будет либо затруднительно, либо невозможно, что ограничивает область применения известной сборной опалубки. Кроме 12762 того, при сборке опалубочных щитов трудно обеспечить герметичность стыка между палубой и наружной панелью по всему периметру опалубочного щита, что ведет к снижению теплоизоляционных свойств собираемого опалубочного щита и не позволяет использовать такие щиты для принудительного подогрева бетонной смеси в опалубке путем подачи теплоносителя во внутренние полости опалубочного щита. Это также ограничивает область применения известной опалубки. Недостатки известной сборной опалубки частично устранены в опалубке, описанной в японской заявке 3-161656, кл. Е 049/10. Данное техническое решение выбрано за прототип, как наиболее близкое по совокупности существенных признаков. Известная опалубка содержит в своем составе опалубочные щиты и средства крепления этих щитов в проектном положении. Опалубочные щиты содержат палубу (в переводе с оригинала - обшивная плита), наружную панель (армирующая панель) и армирующий каркас, выполненный в виде пластиковой гофрированной плиты, размещенной меду палубой и наружной панелью и образующей параллельные каналы для подачи теплоносителя. Каналы для подачи теплоносителя во внутренней полости опалубочных щитов могут быть также образованы с помощью параллельно расположенных ребер жесткости, которые закреплены между палубой и наружной панелью. Палуба выполнена из теплопроводного материала, например, из нержавеющей стали, алюминиевого сплава или аналогичных материалов. Наружная панель опалубочных щитов выполнена из теплоизоляционного материала, армированного стекловолокном или подобным материалом. Две противоположные боковые кромки каждого опалубочного щита выполнены в виде элементов прямоугольного шпунтового соединения для обеспечения плотного примыкания щитов по боковым кромкам при сборке опалубки. Опалубочные щиты выполнены в виде функционально законченной конструкции и на наружной панели содержат патрубки для подачи теплоносителя. Кроме того, в опалубочных щитах выполнены сквозные технологические отверстия для пропуска соединительных шпилек и элементов крепления соединительных пластин, входящих в состав средств крепления опалубочных щитов в проектном положении. После сборки опалубки и заполнения межопалубочного пространства бетонной смесью во внутреннее пространство опалубочных щитов подают горячую воду, воздух или аналогичный теплоноситель, что позволяет обеспечить протекание процесса твердения бетонной смеси при оптимальной температуре. Существенным недостатком известной опалубки является сложность ее конструкции. Опалубочные щиты, в виде функционально законченных опалубочных элементов, могут быть изготовлены только в заводских условиях, с неизменными, заранее заданными габаритными размерами. Изготовление щитов в заводских условиях позволяет, во-первых, обеспечить герметичность и надежность соединительных стыков между палубой, наружной панелью и ребрами жесткости, выполненных из разнородных материалов, при их соединении в опалубочный щит. При этом утечка теплоносителя по соединительным стыкам должна быть полностью исключена. Во-вторых,только в заводских условиях при изготовлении опалубочных щитов можно обеспечить соблюдение необходимой точности, геометрических пропорций и размеров. Известная опалубка применима для бетонной или железобетонной конструкции, возводимой по конкретному проекту. Использование такой опалубки для возведения конструкций, изготавливаемых по другим проектам, будет либо затруднено,либо невозможно. Это ограничивает область применения известной опалубки. Другой недостаток известной опалубки заключается в том, что при монтаже опалубочных щитов для скрепления их между собой используют соединительные пластины, элементы крепления которых, возвышаясь над палубой,будут неизбежно утоплены в бетонную смесь, находящуюся в опалубке. Это ведет к образованию технологических углублений в поверхностном слое изготавливаемой конструкции, что снижает качество строительства и вынуждает производить дополнительные материальные затраты и работы по устранению таких дефектов. Число технологических углублений, образующихся на поверхности возводимой бетонной конструкции, зависит от количества соединительных пластин, а число соединительных пластин зависит от размеров применяемых опалубочных щитов. Поскольку соединительные пластины с элементами крепления монтируют по верхним и нижним боковым кромкам опалубочных щитов, то уменьшение размеров щитов в известной опалубке приведет к росту числа технологических дефектов на поверхности возводимой конструкции. Для повышения качества строительства необходимо снижение числа технологических дефектов на поверхности возводимой конструкции, что требует максимально возможного увеличения геометрических размеров опалубочных щитов. Это ведет к росту материалоемкости и массы опалубочных щитов,что приводит к необходимости обязательного применения грузоподъемных механизмов для транспортировки щитов и последующей предварительной их установки в проектное положение на участке сборки опалубки, что ведет к усложнению и удорожанию строительства и ограничивает область применения известной опалубки. Недостатком известной опалубки является также неэффективность ее применения без использования теплоносителя, т.е. использование опалубки в качестве теплоизолятора для защиты бетонной смеси в холодное время года. Применение теплоносителя, подаваемого в опалубку для согревания бетонной смеси, требует значительных затрат энергии и не всегда оправдано из экономических требований. В большинстве практических случаев для получения хорошего качества бетона в холодное время года достаточно обеспечить хорошую теплоизоляцию бетонной смеси от окружающей среды, что стабилизирует процесс твердения бетонной смеси в опалубке. Этому способствует самопрогрев бетонной смеси, поскольку 3 12762 процесс затвердевания бетона является следствием химической реакции, сопровождающейся выделением тепла. В известной опалубке опалубочные щиты имеют сравнительно невысокие теплоизоляционные свойства, поскольку палуба этих щитов выполнена из металла, который является хорошим проводником тепла и использование такой опалубки в качестве теплоизолятора будет неэффективным. Еще одним недостатком известной опалубки, обусловленным ее конструктивными особенностями,является необходимость герметизации значительного числа сквозных технологических отверстий, выполненных в опалубочных щитах и используемых при соединении щитов между собой, а также при сборке щитов в опалубку. Надежная герметизация в опалубочных щитах, выполненных из разнородных материалов, значительного числа сквозных технологических отверстий для исключения утечки теплоносителя ведет к существенному усложнению конструкции опалубки. Уменьшение числа таких отверстий, в основном за счет уменьшения количества технологических отверстий для крепления соединительных пластин, неизбежно ведет к необходимости увеличить размеры опалубочных щитов, из-за чего увеличивается их масса. Это вынуждает применять грузоподъемные механизмы при выполнении опалубочных работ, что удорожает строительство и ограничивает область применения известной опалубки. Все недостатки аналогов и прототипа, упомянутые выше, полностью устранены в предлагаемом изобретении. Техническим результатом изобретения является повышение качества строительства, упрощение конструкции опалубки, повышение ее теплоизоляционных свойств, а также расширение области применения опалубки. Технический результат достигается тем, что в известной опалубке для возведения монолитных железобетонных конструкций, включающей опалубочные щиты, содержащие палубу и наружную панель, скрепленные между собой ребрами жесткости с образованием параллельных каналов, а также средства фиксации опалубочных щитов в проектном положений, согласно изобретению, опалубочные щиты образованы из полосовых опалубочных элементов, боковые кромки которых оснащены линейным замковым соединением, при этом полосовые опалубочные элементы по боковым кромкам содержат концевые участки палубы, наружной панели и линейное замковое соединение и изготовлены из термопластичного материала. В частных случаях выполнения опалубки для возведения опалубки монолитных железобетонных конструкций в ее состав дополнительно включены угловые опалубочные элементы, выполненные в виде изогнутого в продольном направлении полосового опалубочного элемента, а для изготовления угловых и полосовых опалубочных элементов использована поливинилхлоридная компаундная смесь. Линейное замковое соединение выполнено в виде продольных гребней,сформированных на боковых кромках полосовых 4 опалубочных элементов с возможностью попарного взаимодействия противоположных гребней по наклонным граням, на утолщениях концевых кромок продольных гребней. При этом линейное замковое соединение размещено между консольными участками палубы и наружной панели, а в полосовых опалубочных элементах выполнены сквозные технологические отверстия, образованные втулками из поливинилхлоридной компаундной смеси и соединенные с полосовыми опалубочными элементами при помощи клея или сварки. Изготовление щитов опалубки из полосовых опалубочных элементов, у которых боковые кромки оснащены линейным замковым соединением, позволяет собирать щиты опалубки на любом технологическом участке строительства без применения грузоподъемных механизмов, поскольку каждый полосовой опалубочный элемент, составляющий щит опалубки, имеет незначительную массу. Например, в случае использования полосовых опалубочных элементов длиной три метра, при ширине 0,3 метра и толщине 25-30 мм расчетная масса одного полосового элемента составляет 10-12 кг. Наличие линейного замкового соединения на боковых кромках полосовых опалубочных элементов позволяет обеспечить очень надежное соединение этих элементов между собой в опалубочном щите, с плотным примыканием полосовых элементов друг к другу по консольным участкам палубы и наружной панели без образования технологической щели. Это позволяет сформировать опалубочный щит, у которого палуба будет иметь поверхность высокого качества, что позволяет сформировать высококачественную поверхность у возводимой железобетонной конструкции. Кроме того, наличие линейного замкового соединения у полосовых опалубочных элементов позволяет упростить и ускорить процедуру сборки щитов опалубки. Из одинаковых полосовых опалубочных элементов можно собирать щиты опалубки разной площади при одном фиксированном габаритном параметре, равном,например,длине полосового опалубочного элемента. Если высота опалубочного щита определяется длиной заготовок полосовых опалубочных элементов и равна, например, высоте возводимого этажа здания, можно из одних и тех же заготовок собирать опалубочные щиты для изготовления наружных и внутренних стен,перегородок, колонн и т. д. зданий, возводимых по разным проектам, в которых высота этажей зданий совпадает. Таким образом, наличие указанного отличительного пр изнака в заявленном тех ническом решении ведет к повышению качества строительства, упрощению конструкц ии опалубки и расширению области ее применения. Изготовление полосовых опалубочных элементов, содержащих палубу, наружную панель и ребра жесткости, а по боковым кромкам содержащих консольные участки палубы, наружной панели и линейное замковое соединение, методом экструзии из термопластичного материала, позволяет существенно упростить конструкцию опалубки, поскольку 12762 отпадает необходимость изготовления в заводских условиях опалубочных щитов с заранее фиксированными габаритными размерами. При изготовлении полосовых опалубочных элементов в заводских условиях строго фиксируется только их толщина и ширина, а длина может быть изменена в очень широких пределах. Один полосовой опалубочный элемент может быть использован как опалубочный щит с минимальными размерами. Опалубочные щиты больших размеров формируют из необходимого количества однотипных полосовых опалубочных элементов. Для более точного подбора необходимых размеров у собираемых опалубочных щитов можно использовать полосовые опалубочные элементы разной ширины. Изготовление полосовых опалубочных элементов методом экструзии позволяет обеспечить у них надежное и герметичное соединение палубы и наружной панели с ребрами жесткости. При этом ребра жесткости могут быть выполнены минимальной толщины, что уменьшает теплопередачу между палубой и наружной панелью,и увеличивает теплоизоляционные свойства опалубки. Изготовление полосовых опалубочных элементов методом экструзии позволяет обеспечить постоянство и воспроизводимость их геометрических параметров с необходимой точностью, что в итоге ведет к повышению качества строительства. Включение в состав опалубки угловых опалубочных элементов, выполненных в виде изогнутого в продольном направлении полосового опалубочного элемента, позволяет собирать опалубку, обеспечивающую качественное изготовление угловых элементов возводимой железобетонной конструкции. Угловой опалубочный элемент функционально предназначен для формирования как внутренних,так и наружных углов возводимой конструкции и при сборке опалубки может быть прикреплен посредством линейного замкового соединения к полосовым опалубочным элементам. Наличие данного отличительного признака расширяет область применения опалубки. Использование поливинилхлоридной компаундной смеси для изготовления угловых и полосовых опалубочных элементов позволяет обеспечить практически нулевую адгезию бетонной смеси к рабочей поверхности опалубки. При этом исключаются потери цементного молочка из бетонной смеси. В результате цементное молочко остается в поверхностном слое возводимой железобетонной конструкции,упрочняя поверхностную структуру бетона, т. е. качество строительства увеличивается. Выполнение линейного замкового соединения в виде продольных гребней, сформированных на боковых кромках полосовых опалубочных элементов с возможностью попарного соединения противоположных гребней по наклонным граням, которые сформированы на утолщениях концевых кромок продольных гребней, позволяет обеспечить простое и надежное соединение полосовых опалубочных элементов по боковым кромкам. При этом взаимодействие противоположных гребней по наклонным граням их концевых кромок позволяет автоматиче ски компенсировать возможные неточности изготовления угловых и полосовых опалубочных элементов, обеспечивая плотное прижатие соединяемых опалубочных элементов их по боковым кромкам, что исключает образование технологических щелей в собираемых опалубочных щитах. Это в итоге ведет к повышению качества строительства. Кроме того, отсутствие технологических щелей в собираемых щитах опалубки увеличивает ее теплоизоляционные свойства. Размещение линейного замкового соединения между консольными участками палубы и наружной панели позволяет центрировать полосовые опалубочные элементы при соединении их в щиты опалубки, обеспечивая получение качественной палубы у собранных щитов. Это способствует повышению качества строительства. Кроме того, подобное расположение линейного замкового соединения ведет к повышению теплоизоляционных свойств опалубки,т. к. линейное замковое соединение окружено воздушной прослойкой, которая уменьшает теплопередачу в данной области опалубочного щита. Выполнение сквозных технологических отверстий в полосовых опалубочных элементах в виде втулок из поливинилхлоридной компаундной смеси,которые соединены полосовыми элементами при помощи клея или сварки, позволяет простыми средствами герметизировать воздушные промежутки в опалубочных щитах, что увеличивает теплоизоляционные свойства опалубки, кроме того, исключается утечка теплоносителя, если его пропускать по параллельным каналам. Это упрощает конструкцию опалубки. Таким образом, наличие в предлагаемом изобретении упомянутых выше существенных отличительных признаков ведет к достижению технического результата, который заключается в повышении качества строительства, упрощении конструкции опалубки и повышении ее теплоизоляционных свойств, а также - в расширении области применения опалубки. Изобретение поясняется чертежами. На фиг. 1 схематично изображен фрагмент предлагаемой опалубки в горизонтальном сечении. На фиг. 2 и 3 изображены в поперечном сечении возможные варианты выполнения линейного замкового соединения. На фиг. 4 изображен в поперечном сечении угловой опалубочный элемент опалубки, соединенный с полосовыми опалубочными элементами. На фиг. 5 изображен фрагмент полосового опалубочного элемента со сквозным технологическим отверстием для установки соединительной шпильки. Опалубка для возведения монолитных железобетонных конструкций содержит опалубочные щиты,собранные из полосовых опалубочных элементов 1,которые соединены между собой по боковым кромкам. На фиг. 1 изображена опалубка с вертикальным расположением полосовых опалубочных элементов 1, содержащих палубу 2 и наружную панель 3, жестко соединенных между собой посредством ребер жесткости 4 с образованием параллельных каналов 5 для подачи теплоносителя. На боковых кромках 5 12762 полосовых опалубочных элементов 1 (фиг. 2) сформирован консольный участок 6 палубы и консольный участок 7 наружной панели, между которыми выполнено линейное замковое соединение. В качестве примера на фиг. 2 изображено линейное замковое соединение содержащее три взаимодействующих между собой продольных гребня 8, на концевых кромках которых выполнены утолщения 9 с наклонной гранью 10. На фиг. 3 приведена конструкция линейного замкового соединения, содержащего четыре попарно взаимодействующих продольных гребня 8. Взаимное расположение продольных гребней 8 таково, что противолежащие гребни, попарно взаимодействуя между собой по наклонным граням 10 утолщений 9, позволяют образовать надежное разъемное соединение полосовых опалубочных элементов 1 по их боковым кромкам. Опалубочные щиты, собранные из полосовых опалубочных элементов 1, соединены в опалубку для возведения монолитных железобетонных конструкций с помощью средства фиксации опалубочных щитов известной конструкции, которое позволяет закрепить опалубочные щиты в проектном положении. Средство фиксации опалубочных щитов включает распорки 11 из несжимаемого материала, расположенные в межопалубочном пространстве 12 между противоположными опалубочными щитами, а также- соединительные шпильки 13 и опалубочные замки 14, закрепленные на концевых участках каждой соединительной шпильки 13. По наружной поверхности опалубочных щитов закреплены горизонтальные выравнивающие элементы 15, выполненные,например, из деревянного бруса. Кроме того, в состав средства фиксации опалубочных щитов могут быть включены и другие известные элементы опалубочной оснастки, например, вертикальные выравнивающие элементы, подкосы и т.д. (на чертеже не изображены). В состав опалубки для возведения монолитных железобетонных конструкций могут быть также включены угловые опалубочные элементы 16 (фиг. 4) с продольными параллельными каналами 17. Боковые кромки углового опалубочного элемента оснащены линейным замковым соединением, содержащем продольные гребни 8 на концевых кромках которых выполнены утолщения 9 с наклонной гранью 10. Элементы этого замкового соединения идентичны элементам замкового соединения полосовых опалубочных элементов, что позволяет соединять угловые 16 и полосовые 1 опалубочные элементы между собой при сборке опалубочных щитов. Технологические отверстия в полосовых опалубочных элементах выполнены в виде втулки 18. Полосовые 1 и угловые 16 опалубочные элементы, содержащие палубу 2, наружную панель 3, ребра жесткости 4, продольные гребни 8 с утолщениями 9, консольные участки 6 палубы и 7 наружной панели, изготавливают в виде непрерывной полосы методом экструзии из термопластичного материала, например, из поливинилхлоридной компаундной смеси. В процессе изготовления полосу разрезают на заготовки необходимой длины, равной, например, высоте возводимой стены для по 6 следующей сборки опалубочных щитов соответствующего размера. Для практических целей применимы полосовые опалубочные элементы со следующим значением основных геометрических параметров по поперечному сечению в миллиметрах ширина (толщина) полосового опалубочного элемента - от 100 до 500 (от 25 до 30) толщина палубы(наружной панели) - от 3 до 5 толщина ребер жесткости - от 1,5 до 2,0. Опалубка для возведения монолитных железобетонных конструкций работает следующим образом. Перед установкой опалубки вначале выполняют подготовительные работы. Исходя из технологических требований определяют необходимую длину полосовых опалубочных элементов и их требуемое количество. Затем заготавливают необходимое количество полосовых и угловых опалубочных элементов, которые доставляют на технологический участок сборки опалубки, где осуществляют соединение полосовых опалубочных элементов в опалубочные щиты необходимого размера. Процедура транспортировки полосовых и угловых опалубочных элементов на требуемый этаж возводимого здания для сборки опалубочных щитов не требует использования грузоподъемных механизмов из-за незначительной массы угловых и полосовых опалубочных элементов. Процедуру соединения опалубочных элементов в опалубочные щиты выполняют следующим образом. Торцевые участки двух соединяемых между собой опалубочных элементов совмещают по боковым кромкам таким образом, чтобы продольные гребни замкового соединения одного опалубочного элемента вошли в зацепление с продольными гребнями другого опалубочного элемента по наклонным граням 10. Затем продольным перемещением одного полосового элемента относительно другого вдвигают элементы замковых соединений друг в друга на всю длину соединяемых опалубочных элементов. Аналогичным образом соединяют между собой необходимое количество опалубочных элементов,формируя при этом опалубочные щиты требуемого размера. Собранные опалубочные щиты устанавливают в проектное положение и соединяют между собой с помощью средства фиксации известной конструкции, при этом с опережением выполняют армирование межопалубочного пространства 12 для возводимой стены. В процессе установки опалубочных щитов и закреплении их в проектном положении между противоположными опалубочными щитами устанавливают распорки 11, выполненные,например, из отрезков арматуры или трубок соответствующего диаметра. Длина распорок 11 задает проектную толщину возводимой конструкции. Противоположные опалубочные щиты соединяют между собой при помощи соединительных шпилек 13,выполненных, например, из стальной проволоки диаметром 6-10 миллиметров и опалубочных замков 14, которые закрепляют на концах соединительных шпилек. Для этого на одном конце каждой соединительной шпильки 13 заранее закрепляют опалубочный замок 14 известной конструкции, например, 12762 замок клинового типа. Свободный конец шпильки 13 пропускают в соосные отверстия, выполненные в горизонтальных выравнивающих элементах 15 и в полосовых опалубочных элементах 1, входящих в состав соединяемых опалубочных щитов (на фиг. 1 элементы противоположной части опалубки не изображены). Сквозные отверстия в полосовых опалубочных элементах 1 опалубочных щитов и в горизонтальных выравнивающих элементах 15 выполняют либо заранее, либо при выполнении опалубочных работ. Окончательно противоположные щиты опалубки закрепляют в проектном положении при помощи второго опалубочного замка 14, который фиксируют на свободном конце соединительной шпильки 13. В случае необходимости, при сборке опалубки используют и другие средства фиксации опалубочных щитов, например, вертикальные выравнивающие элементы, подкосы и др. По завершении сборки опалубки заполняют межопалубочное пространство 12 бетонной смесью. Опалубку демонтируют после достижения бетоном распалубочной прочности. Процессе твердения бетонной смеси, находящейся в межопалубочном пространстве 12, в значительной степени термостабилизирован за счет малых потерь тепла бетонной смеси через опалубочные щиты в холодное время года. Этому же способствует сопутствующий самопрогрев бетонной смеси, который происходит за счет выделения тепла при твердении бетона. В жаркое время года опалубочные щиты ограничивают извне приток тепла в бетон, что снижает испарение воды из бетонной смеси. В случае использования опалубки для принудительного прогрева бетонной смеси в холодное время года, за счет теплоносителя, который пропускают по параллельным каналам полосовых опалубочных элементов, опалубочные щиты дополнительно оборудуют патрубками для подачи теплоносителя в параллельные каналы полосовых опалубочных элементов. В этом случае, в торцевых участках полосовых опалубочных элементов параллельные каналы для теплоносителя объединяют между собой, а открытое отверстие на торце герметизируют, например, заклеивают или заваривают (на чертежах не показано). Кроме того, для исключения потерь теплоносителя, сквозные технологические отверстия в полосовых опалубочных элементах,используемые для монтажа соединительных шпилек 13, выполняют из втулок 18 (фиг. 5), изготовленных из поливинилхлоридной компаундной смеси, кото рые скрепляют с полосовыми опалубочными элементами при помощи клея или сварки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Опалубка для возведения монолитных железобетонных конструкций включающая опалубочные щиты, содержащие палубу и наружную панель,скрепленные между собой ребрами жесткости с образованием параллельных каналов, а также средства фиксации опалубочных щитов в проектном положении, отличающаяся тем, что опалубочные щиты образованы из полосовых опалубочных элементов, боковые кромки которых оснащены линейным замковым соединением, при этом линейное замковое соединение выполнено в виде продольных гребней, сформированных на боковых кромках полосовых опалубочных элементов с возможностью попарного взаимодействия противоположных гребней по наклонным граням, которые сформированы на утолщениях концевых кромок продольных гребней. 2. Опалубка по п. 1, отличающаяся тем, что полосовые опалубочные элементы выполнены из термопластичного материала и по боковым кромкам содержат консольные участки палубы, наружной панели и линейное замковое соединение. 3. Опалубка по п. 1, отличающаяся тем, что в ее состав дополнительно включены угловые опалубочные элементы, выполненные в виде изогнутого в продольном направлении полосового опалубочного элемента. 4. Опалубка по п. 1 или 2, отличающаяся тем,что угловые и полосовые опалубочные элементы изготовлены из поливинилхлоридной компаундной смеси. 5. Опалубка по п. 1 или 2, отличающаяся тем,что линейное замковое соединение размещено между консольными участками палубы и наружной панели. 6. Опалубка по п. 1 отличающаяся тем, что в полосовых опалубочных элементах выполнены сквозные технологические отверстия, которые образованы втулками из поливинилхлоридной компаундной смеси и соединенными с полосовыми опалубочными элементами при помощи клея или сварки.

МПК / Метки

МПК: E04G 11/08, E04G 9/05

Метки: железобетонных, опалубка, возведения, монолитных, конструкций

Код ссылки

<a href="https://kz.patents.su/8-12762-opalubka-dlya-vozvedeniya-monolitnyh-zhelezobetonnyh-konstrukcijj.html" rel="bookmark" title="База патентов Казахстана">Опалубка для возведения монолитных железобетонных конструкций</a>

Предыдущий патент: Способ производства хлебопекарных дрожжей

Следующий патент: Электромашинный генератор постоянного тока “Пикар-1″

Случайный патент: Шахтная топка АПЧФ для сжигания твердого топлива в смешанном высокотемпературном слоевом и вялокипящем состоянии