Способ измерения отклонений от круглости и диаметра одним, двумя, тремя лазерными датчиками с перемещением детали (способ последовательных подвижных поперечных сечений – направляющих)

Номер инновационного патента: 19947

Опубликовано: 15.08.2008

Авторы: Дудак Николай Степанович, Искакова Динара Алтынбековна

Формула / Реферат

Разработаны способы измерения диаметра, отклонений от круглости, непрямолинейности образующих, цилиндричности деталей типа валов с использованием одного, двух, трёх лазерных датчиков. Для повышения точности измерения используются лазерные датчики с малым опорным расстоянием, спаренные и привязанные к общему центру с помощью концевой меры.

Общее название способа измерения диаметра, отклонений от круглости, непрямолинейности образующей и цилиндричности «способ последовательных подвижных поперечных сечений-направляющих».

При измерении деталей до восьмого квалитета точности используется один лазерный датчик; шестого - седьмого квалитетов - два датчика; выше шестого квалитета - три лазерных датчика, привязанные к одному центру..

При измерении деталей повышенной точности для измерения применяется один лазерный датчик с малым диапазоном измерения и повышенной точностью измерения, высокой точности - два датчика, особо высокой точности - три лазерных датчика; если диаметр измеряемых деталей больше диапазона измерения таких датчиков, то настройка одного лазерного датчика производится по эталонной детали, спаривание двух датчиков и привязка трёх датчиков к общему центру выполняется с помощью концевых мер.

1) 1 с.п.ф.;

2) 14 з.п.ф.;

3) 7 иллюстр.

Текст

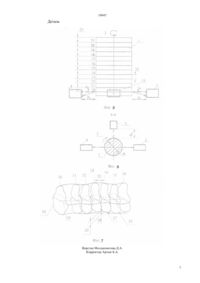

(51) 01 11/08 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Общее название способа измерения диаметра,отклонений от круглости, непрямолинейности образующей и цилиндричности способ последовательных подвижных поперечных сеченийнаправляющих. При измерении деталей до восьмого квалитета точности используется один лазерный датчик шестого - седьмого квалитетов - два датчика выше шестого квалитета - три лазерных датчика,привязанные к одному центру При измерении деталей повышенной точности для измерения применяется один лазерный датчик с малым диапазоном измерения и повышенной точностью измерения, высокой точности - два датчика, особо высокой точности - три лазерных датчика если диаметр измеряемых деталей больше диапазона измерения таких датчиков, то настройка одного лазерного датчика производится по эталонной детали, спаривание двух датчиков и привязка трх датчиков к общему центру выполняется с помощью концевых мер. 1) 1 с.п.ф. 2) 14 з.п.ф. 3) 7 иллюстр.(72) Дудак Николай Степанович Искакова Динара Алтынбековна(73) Республиканское государственное казенное предприятие Павлодарский государственный университет им. С. Торайгырова Министерства образования и науки Республики Казахстан(54) СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ КРУГЛОСТИ И ДИАМЕТРА ОДНИМ,ДВУМЯ, ТРЕМЯ ЛАЗЕРНЫМИ ДАТЧИКАМИ С ПЕРЕМЕЩЕНИЕМ ДЕТАЛИ (СПОСОБ ПОСЛЕДОВАТЕЛЬНЫХ ПОДВИЖНЫХ ПОПЕРЕЧНЫХ СЕЧЕНИЙНАПРАВЛЯЮЩИХ)(57) Разработаны способы измерения диаметра,отклонений от круглости, непрямолинейности образующих, цилиндричности деталей типа валов с использованием одного, двух, трх лазерных датчиков. Для повышения точности измерения используются лазерные датчики с малым опорным расстоянием, спаренные и привязанные к общему центру с помощью концевой меры. 19947 Изобретение относится к области измерительной техники для контроля деталей типа валов, гильз,втулок с микрометрической точностью бесконтактным оптическим способом. Известен способ измерения расстояния до объекта с помощью лазерного датчика 5/ 1 2, с. 262, рис. 16.1, 3, с. 111, рис.49. В изобретении осуществлено использование известного способа измерения расстояний лазерным датчиком по новому назначению способ измерения расстояний использован для измерения отклонений от круглости. При установке тела вращения и его круговом движении при измерении будет регистрироваться лазерным датчиком переменное по величине расстояние, т.е. отклонение текущего радиуса или отклонение от круглости. Измерение отклонения от цилиндричности практически не применяется в практике машиностроения как трудомкий и сложный способ. Заявлен способ построения картины отклонений от цилиндричности путм сопоставления ряда измеренных отклонений от круглости детали в заданных поперечных сечениях вдоль оси. Известен способ измерения толщины деталей типа пластин, лент с помощью двух спаренных лазерных датчиков 2, с. 260 - 269, рис. 16.1, 16.5,16. 10. При измерении толщины прозрачной пластины используется один лазерный датчик, а для измерения непрозрачных пластин,лент используются два лазерных датчика, установленные с двух сторон пластины. Для этого расстояние между датчиками должно быть точно установлено,т.е. датчики должны быть спарены. Тогда при измерении расстояний до детали двумя датчиками с двух сторон разница между общим расстоянием между датчиками и измеренными расстояниями показывает толщину измеряемой пластины. Если вместо плоской детали установить тело вращения,то при его вращении вокруг- оси в процессе измерения спаренные датчики будут регистрировать переменный по величине диаметр в результате измерения непостоянного по величине диаметра в одном поперечном сечении образуются отклонения от круглости, а сопоставление полученных отклонений от круглости в сечениях,расположенных с выбранным осевым шагом,образует картину отклонений от цилиндричности. Выполненная схема измерения спаренными датчиками позволяет идентифицировать колебание оси в горизонтальной плоскости. Для идентификации положения оси измеряемой детали в вертикальной плоскости использован третий датчик,что значительно повышает точность измерения. Способ измерения расстояния до объекта и толщины деталей выбирается в качестве аналога и прототипа. Отличие указанного способа от прототипа к аналога - вращение детали в процессе измерения и сопоставление результатов измерений в разных поперечных сечениях для получения отклонения от цилиндричности. Выбор поперечного сечения для измерения осуществляется путм продольного перемещения детали. 2 Технический результат использование известного способа измерения расстояния и измерения толщины плоских деталей типа лент,пластик двумя спаренными датчиками для измерения изменения текущего радиуса детали при е вращении и определение таким образом отклонений от круглости в выбранных поперечных сечениях вдоль оси и определение отклонений от цилиндричности и непрямолинейности образующей(способ последовательных подвижных поперечных сечений-направляющих). Технический результат достигается тем, что полученные отклонения от круглости ряда заданных поперечных сечений вдоль оси используются для компьютерной обработки и получения отклонений от цилкндричности в цифровой или более наглядной графической форме (Форма обработки измерений и представления результатов не является предметом изобретения),а сопоставление взаимного положения точек направляющих в заданном осевом сечении детали дат картину отклонений от прямолинейности образующей использование третьего датчика позволяет идентифицировать положение оси в вертикальной плоскости и повысить точность измерения,используя предыдущие результаты измерения двумя спаренными лазерными датчиками. На фиг. 1 показана схема измерения отклонения от круглости и цилиндричности одним лазерным датчиком 5/(способ подвижной направляющей-1) с помощью последовательных поперечных сечений 112 с продольным перемещением детали от сечения к сечению,нанесены необходимые позиции, обозначения,размеры для идентификации способа измерения. На фиг. 2 показано взаимное положение детали и датчика в сечении А-А - на фигуре 1, нанесены необходимые позиции, обозначения, размеры для идентификаций способа измерения. На фиг. 3 показана схема измерения диаметра,отклонения от круглости и от цилиндричности двумя спаренными датчиками (способ двойной подвижной направляющей-2) с помощью последовательных поперечных сечекий с продольным перемещением детали на заданный осевой шаг от сечения к сечению, нанесены необходимые позиции, размеры, обозначения для идентификации способа измерения. На фиг. 4 показано взаимное положение двух спаренных датчиков и детали в сечении А-А,нанесены необходимые позиции,размеры,обозначения для идентификации способа измерения. На фиг. 5 показана схема измерения диаметра,отклонения от круглости и от цилиндричности тремя лазерными датчиками, привязанными к одному центру (способ тройной подвижной направляющей-3) с помощью последовательных поперечных сечений с продольным перемещением детали на заданный осевой шаг от сечения к сечению нанесены необходимые позиции, размеры,обозначения для идентификации способа измерения. На фиг. 6 показано взаимное положение трх датчиков, привязанных к одному цкетру, и детали, 19947 нанесены необходимые позиции,размеры,обозначения для идентификации способа измерения. На фиг. 7 показаны отклонения от цилиндричности измеряемой детали, нанесены необходимые обозначения, позиции, размеры. На фиг. 1 показаны 1021 - выбранные по длине поперечные сечения детали для измерения отклонений от круглости 1 - измеряемая деталь 3 вращательное движение детали при измерении 2 лазерный датчик М 5 /23 - периодическое перемещение детали на шаг 22 от сечения к сечению по длине детали для измерения отклонений от круглости А-А - текущее сечение для измерения от круглости. На фиг. 2 показаны 1 - измеряемая деталь 3 вращательное движение детали 2 - лазерный датчик М 5 /Вл- измеряемое расстояние датчиком. На фиг. 3 показаны 1021 - выбранные по длине поперечные сечения детали для измерения отклонений от круглости 1 - измеряемая деталь 3 вращательное движение детали при измерении 2 правый лазерный датчик М 5 /23 периодическое перемещение детали на шаг 22 от сечения к сечению по длине детали для измерения отклонений от круглости А-А - текущее сечение для измерения от круглости Вп - расстояние до измеряемого объекта от правого датчика 4 - левый датчик Вл - расстояние от левого датчика до измеряемого объекта ВпВл В -10 В - опорное расстояние лазерных датчиков. На фиг. 4 показаны 1 - измеряемая деталь 3 вращательное движение детали 2 - правый лазерный датчик 4 - левый лазерный датчикизмеряемый диаметр детали. На фиг. 5 показаны 1021 - выбранные по длине поперечные сечения детали для измерения отклонений от крутлости 1 - измеряемая деталь 3 вращательное движение детали при измерении 2 правый лазерный датчик М 5 /23 периодическое перемещение детали на шаг 22 от сечения к сечению по длине детали для измерения отклонений от круглости А-А - текущее сечение для измерения от круглости Вп - расстояние до измеряемого объекта от правого датчика 4 - левый датчик Вл - расстояние от левого датчика до измеряемого объекта 5 - верхний датчик,установленный в вертикальной плоскости Вв расстояние от верхнего датчика до измеряемого объекта ВпВлВвВ -10. Н фиг. 6 показаны 1 - измеряемая деталь 3 вращательное движение детали 2 - правый лазерный датчик 4 - левый лазерный датчик 5 верхний датчик-измеряемый диаметр детали Вв- измеряемое расстояние от верхнего датчика до детали ВвВ-10. Общее название способа измерения отклонений от цилиндричности и прямолинейности образующей способ последовательных подвижных поперечных сечений-направляющих. При измерении деталей до восьмого квалитета точности используется один лазерный датчик шестого - седьмого квалитетов - два датчика выше шестого квалитета - три лазерных датчика,привязанные к одному центру Технический прогресс и повышение качества изделий требует повышения точности измерений. Бесконтактные оптические средства как лазерные датчики для измерения линейных размеров при большой точности измерения имеют малые пределы измерения. Такие спаренные лазерные датчики имеют ограниченные небольшие расстояния между датчиками, т.е. не могут быть применены для измерения точных деталей больших диаметров. Для того,чтобы увеличить расстояние между спаренными датчиками с большой точностью измерения,необходимо спаривать их с использованием концевых мер. При измерении таких деталей одним лазерным датчиком настройка датчика на размер выполняется с использованием эталонной детали. При измерении деталей повышенной точности для измерения применяется один лазерный датчик, высокой точности - два датчика, особо высокой точности - три лазерных датчика, привязанных к общему центру с помощью концевых мер. Предложенный способ измерения позволяет быстро и эффективно производить измерения комплексного параметра качества деталей машин отклонения от цилиндричности и прямолинейности образующих и повысить качество узлов и деталей машин. Использованные источники 1. -. 2. Промышленное применение лазеров/Под ред. Г. Кебнера перевод с англ. М. Машиностроение,1988. - с. 280 3. Рабинович А.Н. Приборы и системы автоматического контроля размеров деталей машин. Киев Технка, 1970. - 456 с. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ измерения диаметра, отклонений от непрямолинейности образующей и цилиндричности с использованием одного, двух, трх лазерных датчиков для измерения расстояний и толщины пластин, лент, отличающийся тем, что для получения отклонений от цилиндричности и прямолинейности образующих используют измерение отклонений от круглости. 2. Способ по п.1, отличающийся тем, что для получения объемной картины отклонения от цилиндричности используют взаимное положение диаграмм отклонений от круглости деталей в выбранных сечениях. 3. Способ по п.1, отличающийся тем, что при измерении двумя спаренными лазерными датчиками М 5 /идентифицируют положение оси детали в горизонтальной плоскости и увеличивают точность измерения. 4. Способ по п. 1, отличающийся тем, что при измерении тремя лазерными датчиками 5/,привязанными к общему центру, идентифицируют положение оси детали в горизонтальной и 3 19947 вертикальной плоскостях и достигают наибольшую точность измерения. 5. Способ по п.1, отличающийся тем, что для использования более точных лазерных датчиков 5/ с малым опорным расстоянием используют настройку на центр детали с помощью концевых мер. 6. Способ по п.п. 6, 7, 8, отличающийся тем, что для возможности использования более точных лазерных датчиков М 5 /с малым опорньм расстоянием используют спаривание лазерных датчиков и привязку к общему центру с помощью концевой меры. 7. Способ по п.1, отличающийся тем, что для получения отклонений от цилиндричности выбирают поперечные сечения с определенным шагом по длине детали для измерения отклонений от круглости - способ последовательных подвижных поперечных сечений-направляющих. 8. Способ по п.1, отличающийся тем, что для получения отклонений от круглости в выбранных сечениях используют продольное перемещение детали на заданный шаг (способ последовательных подвижных поперечных сечений-направляющих). 9. Способ п.1, отличающийся тем, что при измерении деталей до восьмого квалитета точности используют один лазерный датчик М 5 /с продольным перемещением детали от сечения к сечению (способ последовательных подвижных поперечных сечений-направляющих-1). 10. Способ по п.1, отличающийся тем, что для измерения деталей повышенной точности применяют один лазерный датчик М 5 /более высокой точности, настроенный на размер для больших диаметров детали с помощью эталона, а деталь перемещают от сечения к сечению вдоль оси(способ последовательных подвижных поперечных сечений-направляющих - эталон-1). 11. Способ п.1, отличающийся тем, что для измерения деталей седьмого-шестого квалитетов точности используют два лазерных спаренных датчика М 5 / , а деталь от сечения к сечению перемещают вдоль оси на один осевой шаг (способ двойных последовательных подвижных поперечных сечений-направляющих-2). 12. Способ по п.1, отличающийся тем, что для измерения деталей высокой точности используют два лазерных датчика М 5 /более высокой точности, причм при размерах деталей, выходящих за диапазон измерения, применяют спаривание с помощью концевой меры, а деталь перемещают от сечения к сечению на один осевой шаг для измерения в очередном сечении (способ двойных последовательных подвижных поперечных сеченийнаправляющих - мера-2). 13. Способ по п. 1, отличающийся тем, что для измерения деталей выше шестого квалитета точности применяют три лазерных датчика М 5 /, привязанных к общему центру, а для измерения в заданных сечениях через осевой шаг перемещение сообщают детали (способ тройных последовательных подвижных поперечных сеченийнаправляющих-3). 14. Способ по п.1, отличающийся тем, что для измерения деталей особо высокой точности применяют три лазерных датчика 5/ более высокой точности, а при размерах деталей больше диапазона измерения датчиков, применяют привязку трх датчиков к общему центру с помощью трх концевых мер, а перемещение от сечения к сечению сообщают детали (способ последовательных тройных подвижных поперечных сеченийнаправляющих - мера - 3). 15. Способ по п.1, отличающийся тем, что по результатам измерения отклонений от круглости в последовательных осевых сечениях и взаимного положения осевых сечений получают данные об отклонении от непрямолинейности образующих.

МПК / Метки

МПК: G01B 11/08

Метки: направляющих, сечений, последовательных, круглости, подвижных, способ, одним, детали, поперечных, тремя, датчиками, отклонений, перемещением, лазерными, диаметра, измерения, двумя

Код ссылки

<a href="https://kz.patents.su/7-ip19947-sposob-izmereniya-otklonenijj-ot-kruglosti-i-diametra-odnim-dvumya-tremya-lazernymi-datchikami-s-peremeshheniem-detali-sposob-posledovatelnyh-podvizhnyh-poperechnyh-sechenijj-napra.html" rel="bookmark" title="База патентов Казахстана">Способ измерения отклонений от круглости и диаметра одним, двумя, тремя лазерными датчиками с перемещением детали (способ последовательных подвижных поперечных сечений – направляющих)</a>

Предыдущий патент: Способ спаривания лазерных датчиков М5/Laser с помощью концевой меры

Случайный патент: Перегрузочный пункт глубокого карьера