Способ и устройство для получения синтез-газа

Номер патента: 8257

Опубликовано: 16.02.2004

Авторы: Хансен, Вигго Лукассен, Христенсен, Петер Сеиер, Роструп-Нильсен, Йенс

Формула / Реферат

Изобретение относится к технологии получения синтез-газа, в частности к способу и устройству. Способ получения синтез-газа паровым риформингом горячего углеводородного сырья в обогреваемом трубчатом реакторе в присутствии катализатора на носителе, выполненного в виде тонкого слоя на стенке трубчатого реактора, с последующим отводом синтез-газа, при этом реакцию проводят в присутствии катализатора, выполненного на внутренней стенке трубчатого реактора, внешнюю стенку которого подвергают обогреву. Описано также устройство для получения синтез-газа, содержащее обогреваемый трубчатый реактор с катализатором на носителе, выполненным в виде тонкого слоя на стенке трубчатого реактора, при этом реактор имеет ввод для подачи горячего углеводородного сырья и выход для вывода синтез-газа за счет того, что катализатор выполнен в виде тонкого слоя на внутренней стенке трубчатого реактора, внешняя стенка которой выполнена с возможностью обогрева. Данное изобретение обеспечивает более эффективную передачу тепла.

Текст

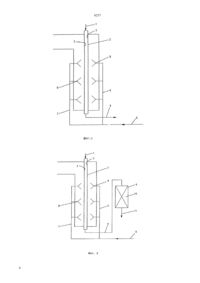

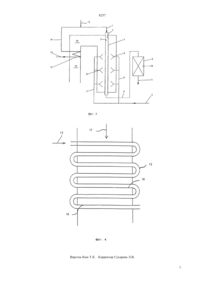

(51)7 01 3/38 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА(57) Изобретение относится к технологии получения синтез-газа, в частности к способу и устройству. Способ получения синтез-газа паровым риформин гом горячего углеводородного сырья в обогреваемом трубчатом реакторе в присутствии катализатора на носителе, выполненного в виде тонкого слоя на стенке трубчатого реактора, с последующим отводом синтез-газа, при этом реакцию проводят в присутствии катализатора, выполненного на внутренней стенке трубчатого реактора, внешнюю стенку которого подвергают обогреву. Описано также устройство для получения синтез-газа, содержащее обогреваемый трубчатый реактор с катализатором на носителе, выполненным в виде тонкого слоя на стенке трубчатого реактора, при этом реактор имеет ввод для подачи горячего углеводородного сырья и выход для вывода синтез-газа за счет того, что катализатор выполнен в виде тонкого слоя на внутренней стенке трубчатого реактора, внешняя стенка которой выполнена с возможностью обогрева. Данное изобретение обеспечивает более эффективную передачу тепла. 8257 Настоящее изобретение относится к технологии получения синтез-газа, в частности к способу и устройству для получения синтез-газа. Известен способ получения синтез-газа, предусматривающий стадии нагрева углеводородного сырья в, по меньшей мере, одном теплообменном аппарате непрямого типа горячим рабочим газом, частичного риформинга предварительно нагретого углеводородного сырья в присутствии катализатора,предпочтительно катализатора на носителе, с последующим полным риформингом в присутствии катализатора на носителе и отвод полученного синтезгаза (см. ЕР 0 113 198 В 1, С 01 В 3/02, 1984). Устройство для осуществления известного способа содержит, по меньшей мере, один теплообменный аппарат непрямого типа обычной конструкции, выход которого сообщен с подогреваемым трубчатым реактором с катализатором, расположенным в нем,при этом выход реактора сообщен с дополнительным аппаратом риформинга обычной конструкции и с катализатором, расположенным в нем, дополнительный аппарат риформинга снабжен линией для отвода синтез-газа.(3) СН 42 СО 3 Н 2 (-Н 298-206 кДж/моль) В известном техническом решении передача тепла от газовой фазы к слою катализатора не вполне удовлетворительна. Вследствие этого температура катализатора может быть больше чем на 100 С, что ниже, чем температура внутренней стенки трубчатого реактора при одном и том же осевом положении реактора. Из уровня техники также известны способ и устройство для получения синтез-газа паровым риформингом горячего углеводородного сырья в обогреваемом трубчатом реакторе в присутствии катализатора на носителе, выполненного в виде тонкого слоя на стенке трубчатого реактора, с последующим отводом синтез-газа, причем данную стенку подвергают косвенному обогреву через газовую фазу, содержащую исходные материалы риформинга, а внешняя стенка, т.е. внешняя сторона или внешняя поверхность данной стенки, находится в контакте с газовой фазой, выходящей из реактора и содержащей продукт риформинга (ЕР 0124226, С 01 В 3/38,1984). В указанном решении катализатор охлаждают путем контакта внешней стенки, т.е. внешней стороны или внешней поверхности стенки, на которой размещен слой катализатора, с холодным продуктом риформинга. Вследствие этого температура катализатора гораздо ниже, чем температура противоположной стенки реактора, обогреваемой путем теплообмена с топочными газами. Кроме того, нагрев и одновременное охлаждение катализатора приводит к неравномерному температурному профилю по слою катализатора, что отрицательно сказывается на активности и на сроке службы катализатора. В основу настоящего изобретения положена задача создания способа и устройства для получения 2 синтез-газа паровым риформингом, который обеспечивает более эффективную передачу тепла, в результате чего температуры внутренней стенки трубчатого реактора и катализатора по существу одинаковы (разница менее 5 С). Эта задача изобретения решается предлагаемым способом получения синтез-газа паровым риформингом горячего углеводородного сырья в обогреваемом трубчатом реакторе в присутствии катализатора на носителе, выполненного в виде тонкого слоя на стенке трубчатого реактора, с последующим отводом синтез-газа, при этом реакцию проводят в присутствии катализатора, выполненного на внутренней стенке трубчатого реактора, внешнюю стенку которой подвергают обогреву. Согласно предпочтительному признаку настоящего изобретения горячее углеводородное сырье представляет собой продукт, полученный путем непрямого теплообмена с топочными газами в присутствии катализатора риформинга, выполненного в виде тонкого слоя на внутренней стенке теплообменника. В предпочтительном варианте предлагаемого способа дополнительное количество горячего углеводородного сырья добавляют к продукту непрямого теплообмена и более предпочтительно - газ, полученный на стадии риформинга, подвергают дополнительной стадии риформинга в присутствии неподвижного слоя катализатора. В данном предложении под термином внешняя стенка внутренней стенки трубчатого реактора понимают внешнюю поверхность или внешнюю сторону данной внутренней стенки. Цель непрямого теплообмена заключается в использовании тепла, содержащегося в топочном газе,для предварительного нагрева углеводородного сырья перед его введением на стадию риформинга. Топочный газ может также использоваться для предварительного подогрева воздуха для сжигания,необходимого на стадии риформинга. Однако содержание тепла в топочном газе больше, чем то,которое может быть использовано для этих целей, и остающееся тепло используется для получения пара. В этом будет заключаться преимущество, если более значительное количество тепла, содержащегося в топочном газе, может быть передано углеводородному сырью. Это снизит количество топлива, необходимого на стадии риформинга, и кроме этого уменьшит размер самого аппарата риформинга, так как меньшее количество тепла должно переноситься в этот аппарат. Неподвижность слоя катализатора риформинга на внутренней стенке теплообменного аппарата непрямого типа приводит к понижению как температуры стенки теплообменника, так и температуры рабочего газа. Это позволяет осуществить передачу большего количества тепловой энергии в теплообменном аппарате без увеличения температуры стенки. Поскольку степень превращения метана на стадии риформинга, осуществляемая согласно настоя 8257 щему изобретению, несколько ниже, чем в способе,описанном в прототипе, предпочтительно подвергать газ, полученный на стадии риформинга, дополнительному риформингу в присутствии неподвижного слоя катализатора. В качестве катализатора может быть использован любой известный катализатор риформинга. Вышеупомянутая задача также решена посредством предложенного устройства для получения синтез-газа, содержащего обогреваемый трубчатый реактор с катализатором на носителе, выполненным в виде тонкого слоя на стенке трубчатого реактора,при этом реактор имеет ввод для подачи горячего углеводородного сырья и выход для вывода синтезгаза за счет того, что катализатор выполнен в виде тонкого слоя на внутренней стенке трубчатого реактора, внешняя стенка которой выполнена с возможностью обогрева. Согласно предпочтительной особенности предложенного устройства выход трубчатого реактора сообщен с дополнительным аппаратом риформинга с неподвижным слоем катализатора риформинга,расположенным в нем. Эта особенность обеспечивает более высокую степень превращения метана. Согласно другой предпочтительной особенности настоящего изобретения предложенное устройство содержит теплообменник непрямого типа, имеющий катализатор, выполненный в виде тонкого слоя на внутреннюю стенку теплообменника, который может быть сконструирован в виде предварительно подогреваемой спирали. Выход теплообменного аппарата непрямого типа сообщен с вводом трубчатого реактора. Выход теплообменного аппарата непрямого типа может быть снабжен линией для подачи дополнительного количества углеводородного сырья. Преимущество использования теплообменного аппарата непрямого типа с катализатором, расположенным в нем, описанным способом описано выше. Благодаря лучшей передаче тепла настоящее изобретение имеет следующие преимущества над прототипом. Толщина трубки может быть уменьшена, что уменьшает разницу температур между внутренней и внешней сторонами трубки аппарата риформинга. Вследствие этого возможно иметь как более высокую температуру катализатора, так и более низкую температуру трубки. Низкая температура внешней стенки трубки желательна, так как это увеличивает срок службы трубки. Высокая температура катализатора является преимуществом, поскольку скорость реакции увеличивается с ростом температуры, и поскольку равновесие вышеуказанной реакции (3) сдвигается вправо, что приводит к лучшей утилизации углеводородного сырья. Падение давления в трубчатом реакторе намного ниже, чем в прототипе для того же диаметра трубки. Это позволяет использование трубок реактора меньшего диаметра, при этом поддерживая приемлемое падение давления. Меньший диаметр трубки приводит к повышению срока службы трубки, по зволяет более высокую температуру и снижает расход материала трубки. Наконец, снижено количество катализатора. Устройство, выполненное согласно настоящему изобретению, схематически показано на приложенных рисунках фиг. 1 представляет собой трубчатый реактор,выполненный согласно настоящему изобретению фиг. 2 - трубчатый реактор, выполненный согласно фиг. 1, присоединенный к дополнительному аппарату риформинга, имеющему неподвижный слой катализатора фиг. 3 - трубчатый реактор, выполненный согласно фиг. 1, ввод которого присоединен к теплообменному аппарату непрямого типа, согласно изобретению, а выход этого теплообменного аппарата присоединен к дополнительному аппарату риформинга, как это показано на фиг. 2 фиг. 4 - теплообменный аппарат непрямого типа,выполненный согласно изобретению и показанный на фиг. 3. Обозначения, используемые на фиг. 1-4 1 - ввод для подачи горячего углеводородного сырья 2 - трубчатый реактор, выполненный согласно изобретению 3 - тонкий слой катализатора 4 - выход для отвода синтез-газа 5, 6, 7 - линии для подачи топлива для подогрева трубчатого реактора 2 8 - горелка 9 - дополнительный аппарат риформинга 10 - закрепленный слой катализатора 11 - линия для вывода синтез-газа 12 - теплообменник непрямого типа, выполненный согласно изобретению 13 - ввод для подачи углеводородного сырья 14 - выходная линия, присоединенная к вводу 1 15 - линия для подачи дополнительного количества углеводородного сырья 16 - тонкий слой катализатора риформинга 17 - поток горячего топочного газа 18 - поток топочного газа перед теплообменником непрямого типа 19 - поток топочного газа после теплообменника непрямого типа. Изобретение иллюстрируется следующими примерами. Пример 1 Синтез-газ получали в устройстве, выполненном согласно фиг. 1 и 2, при заданных условиях с использованием никелевого катализатора парового риформинга -67, полученного от Хальдор Топсэ А/С, который выполнен в виде тонкого слоя 3 (толщина 0,25 мм) на внутренней стенке трубчатого реактора 2, представляющего собой ряд трубок, помещенных в печь. Внешнюю стенку внутренней стенки трубчатого реактора 2 обогревают путем сжигания топлива, подаваемого линиями 5, 6 и 7, а также никелевого катализатора парового риформинга -2,3 8257 полученного от Хальдор Топсэ А/С, который расположен в виде неподвижного слоя 10 в дополнительном адиабатическом реакторе риформинга 9. Далее проводили сравнительное испытание. Это испытание выполняли в устройстве, описанном в прототипе, который отличается от устройства, выполненного согласно фиг.2, только тем, что в нем использовался катализатор в трубчатом реакторе 2 в виде неподвижного слоя вместо тонкого слоя 3 на внутренней стенке. Дополнительное преимущество устройства, выполненного согласно изобретению, по сравнению с устройством, выполненным согласно прототипу,состоит в том, что расход катализатора снижается в одиннадцать с половиной раз и в том, что расход материала трубок в трубчатом аппарате риформинга уменьшается на 24 . Основные данные сведены в табл. 1. Число трубок, шт. Длина трубки, м Расход катализатора, т Расход материала трубок для трубчатого аппарата риформинга, т Превращение метана,Пример 2 Синтез-газ получали в устройстве по фиг. 3 и фиг. 4. В данном случае теплообменник 12 непрямого типа имел слой никелевого катализатора парового риформинга -6712 толщиной 1,0 мм, полученного от Хальдор Топсэ А/С. Далее проводили сравнительное испытание. Это испытание выполняли в устройстве согласно прототипу, который отличался от устройства, выполненного согласно фиг. 3 и 4, только использованием катализатора в трубчатом реакторе 2 в виде неподвижного слоя вместо тонкого слоя 3, выполненного на внутренней стенке, и тем, что был использован теплообменник непрямого типа без катализатора. Дополнительное преимущество устройства, выполненного согласно изобретению, по сравнению с устройством, описанным в прототипе, состоит в том,что количество топлива уменьшается на 7,4 . Основные данные приведены в табл. 2. Таблица 2 Температура, С Давление, кг/см 2 избыточных Полный расход сухого газа, норм. м 3/ч Полный расход газа, норм. м 3/ч Состав, на сухое вещество, мол.водород окись углерода двуокись углерода метан Температура, С Давление, кг/см 2 избыточных Полный расход сухого газа, норм. м 3/ч Полный расход газа, норм. м 3/ч Состав, на сухое вещество, мол.водород окись углерода двуокись углерода метан Температура, С Давление, кг/см 2 избыточных Полный расход сухого газа, норм. м 3/ч Полный расход газа, норм. м 3/ч Состав, на сухое вещество, мол.водород окись углерода двуокись углерода метан Температура, С Давление, кг/см 2 избыточных Полный расход сухого газа, норм. м 3/ч Полный расход газа, норм. м 3/ч Состав, на сухое вещество, мол.водород окись углерода двуокись углерода метан Температура, С Полный расход, норм. м 3/ч Температура, С Полный расход, норм. м 3/ч ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения синтез-газа паровым риформингом горячего углеводородного сырья в обогреваемом трубчатом реакторе в присутствии катализатора на носителе, выполненного в виде тонкого слоя на стенке трубчатого реактора, с последующим отводом синтез-газа, отличающийся тем, что реакцию проводят в присутствии катализатора, выполненного на внутренней стенке трубчатого реактора,внешнюю стенку которого подвергают обогреву. 2. Способ по п. 1, отличающийся тем, что горячее углеводородное сырье представляет собой продукт, полученный путем непрямого теплообмена с топочными газами в присутствии катализатора риформинга, выполненного в виде тонкого слоя на внутренней стенке теплообменника. 3. Способ по п. 2, отличающийся тем, что дополнительное количество горячего углеводородного сырья добавляют к продукту непрямого теплообмена. 4. Способ по п. 1, отличающийся тем, что газ,полученный на стадии риформинга, подвергают дополнительной стадии риформинга в присутствии неподвижного слоя катализатора. 5. Устройство для получения синтез-газа, содержащее обогреваемый трубчатый реактор с катализа 66,76 20,42 8,24 4.57 930 24,4 142580 200003 69,08 20,35 8,40 2,17 1057 234677 912 8820 68.85 20,24 8,47 2,44 Без дополнительного аппарата риформинга тором на носителе, выполненным в виде тонкого слоя на стенке трубчатого реактора, при этом реактор имеет ввод для подачи горячего углеводородного сырья и выход для вывода синтез-газа, отличающееся тем, что катализатор выполнен в виде тонкого слоя на внутренней стенке трубчатого реактора,внешняя стенка которого выполнена с возможностью обогрева. 6. Устройство по п. 5, отличающееся тем, что выход трубчатого реактора сообщен с дополнительным аппаратом риформинга с неподвижным слоем катализатора риформинга, расположенным в нем. 7. Устройство по п. 5, отличающееся тем, что содержит теплообменник непрямого типа, имеющий катализатор, выполненный в виде тонкого слоя на внутренней стенке теплообменника. 8. Устройство по п. 7, отличающееся тем, что теплообменник непрямого типа сконструирован в виде предварительно подогреваемой спирали. 9. Устройство по пп. 7, 8, отличающееся тем,что выход теплообменника непрямого типа присоединен к вводу трубчатого реактора. 10. Устройство по п. 9, отличающееся тем, что выход теплообменника непрямого типа снабжен линией для подачи дополнительного количества углеводородного сырья.

МПК / Метки

МПК: C01B 3/38

Метки: синтез-газа, способ, устройство, получения

Код ссылки

<a href="https://kz.patents.su/7-8257-sposob-i-ustrojjstvo-dlya-polucheniya-sintez-gaza.html" rel="bookmark" title="База патентов Казахстана">Способ и устройство для получения синтез-газа</a>

Предыдущий патент: Способ получения флотореагента-вспенивателя

Следующий патент: Алмазная буровая коронка

Случайный патент: Способ получения тонких пластин кремния