Состав для химической очистки внутренней поверхности котельного, теплообменного оборудования и радиаторов отопительной системы

Формула / Реферат

РЕФЕРАТ

Полезная модель относится к области теплоэнергетики и может быть использована в качестве химического реагента для удаления накипных отложений, продуктов процесса коррозии и др. видов минеральных отложений с внутренних поверхностей промышленного котельного и теплового оборудования.

Во всем мире проблема образования отложений в технологическом и теплообменном оборудовании, а также в трубопроводах весьма актуальна.

Задачей, на решение которой направлена полезная модель, является создание реагента для химической очистки, обладающего высокими моющими способностями, обуславливающими расширение области его применения, как на теплопроизводящих предприятиях малой мощности, так и больших теплоэнергетических станциях. Кроме того, применение реагента химической очистки является наиболее выгодным решением для качественной и недорогой подготовки котельного оборудования, объектов теплоснабжения и систем отопления к отопительному сезону, позволяя производить промывку без разбора и длительной остановки.

Задача достигается тем, что химический реагент для химической очистки внутренней поверхности котельного оборудования и радиаторов отопительной системы от накипно-коррозионных отложений, содержит в своем составе неорганическую добавку, ингибитор коррозии, интенсификатор (ПАВ), стабилизатор и воду при следующем соотношении компонентов, %: неорганическая кислота - 50,0-75,0; ингибитор коррозии - 1,0-4,0; интенсификатор - 7,0-10,0; стабилизатор - 3,0-6,0, вода - до 100%.

Химический реагент «aquacon MD» для химической очистки внутренней поверхности котельного оборудования и радиаторов отопительной системы от накипных отложений, продуктов процесса коррозии и др. видов минеральных отложений, отличающийся тем, что в качестве неорганической добавки содержит соляную кислоту, ингибитора коррозии - 1,3,5,7-тетраазотрицикло[3,3,1,1]-декан, интенсификатора - 1- гидроксиэтиленди-фосфоновая кислоту, стабилизатора - плавиковую кислоту при следующем соотношении

компонентов, %:

Соляная кислота 50-75%

1,3,5,7-тетраазотрицикло[3,3,1,1]-декан 1-4%

1-гидроксиэтиленди-фосфоновая кислота 7-10%

Плавиковая кислота 3-6%

Вода остальное.

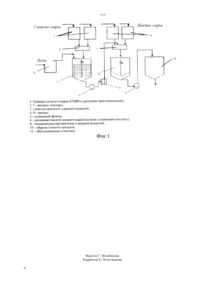

Текст

(51) 28 9/00 (2006.01) МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ отопления к отопительному сезону, позволяя производить промывку без разбора и длительной остановки. Задача достигается тем, что состав для химической очистки внутренней поверхности котельного, теплообменного оборудования и радиаторов отопительной системы от накипнокоррозионных отложений, содержит в своем составе неорганическую добавку, ингибитор коррозии,интенсификатор (ПАВ), стабилизатор и воду при следующем соотношении компонентов, неорганическая кислота - 50,0-75,0 ингибитор коррозии - 1,0-4,0 интенсификатор - 7,0-10,0 стабилизатор - 3,0-6,0, вода - до 100. Состав для химической очистки поверхностей котельного, теплообменного оборудования и радиаторов отопительной системы от накипных отложений, продуктов процесса коррозии и др. видов минеральных отложений, отличающийся тем,что в качестве неорганической добавки содержит соляную кислоту, ингибитора коррозии - 1,3,5,7 тетраазотрицикло 3,3,1,1-декан, интенсификатора 1-гидроксиэтиленди-фосфоновая кислоту и стабилизатора плавиковую кислоту при следующем соотношении компонентов,Соляная кислота 50-75 1,3,5,7-тетраазотрицикло 3,3,1,1 декан 1-4 1-гидроксиэтиленди-фосфоновая кислота 7-10 Плавиковая кислота 3-6 Вода остальное.(54) СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНОГО,ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ И РАДИАТОРОВ ОТОПИТЕЛЬНОЙ СИСТЕМЫ(57) Полезная модель относится к области теплоэнергетики и может быть использована в качестве состава для удаления накипных отложений,продуктов процесса коррозии и др. видов минеральных отложений с внутренних поверхностей промышленного котельного и теплового оборудования. Во всем мире проблема образования отложений в технологическом и теплообменном оборудовании,а также в трубопроводах весьма актуальна. Задачей, на решение которой направлена полезная модель, является создание реагента для химической очистки, обладающего высокими моющими способностями,обуславливающими расширение области его применения, как на теплопроизводящих предприятиях малой мощности,так и больших теплоэнергетических станциях. Кроме того, применение состава для химической очистки является наиболее выгодным решением для качественной и недорогой подготовки котельного оборудования, объектов теплоснабжения и систем Область техники. Полезная модель относится к области теплоэнергетики и может быть использована в качестве состава для удаления накипных отложений, продуктов процесса коррозии и др. видов минеральных отложений с внутренних поверхностей промышленного котельного и теплового оборудования. Во всем мире проблема образования отложений в технологическом и теплообменном оборудовании,а также в трубопроводах весьма актуальна. В процессе эксплуатации системы отопления,паровых, водогрейных котлов и теплообменников система неизбежно засоряется различными химическими отложениями,покрывающими внутренние поверхности оборудования плотным слоем. Природная вода содержит в себе механические и коллоидальные примеси,растворенные соли и воздух. Некоторые соли выделяются из воды в процессе ее нагревания и испарения в котле и оседают на внутренних стенках поверхностей нагрева в виде плотной, трудно отделимой накипи, которая ухудшает передачу тепла через стенку и может вызвать разрушение металла в результате его перегрева. Другие соли выпадают в объеме котловой воды в виде мелкодисперсных взвешенных частиц, что приводит к появлению в котле подвижного осадка,называемого шламом, который также может послужить причиной аварии котла. Все эти проблемы возникают из-за того, что в водогрейных и паровых котлах для подпитки тепловых сетей, как правило, либо отсутствуют установки водоподготовки,либо те,что установлены, уже изношены или требуют капитального ремонта. Исходная вода часто подается в отопительную систему без необходимой обработки и подготовки. При этом надежность и экономичность работы котельного,теплоэнергетического и другого подобного оборудования в значительной степени зависит от эффективности проведенной водоподготовки Зимняков А.М., Наумов Р.В., - Анализ химических отложений теплового оборудования и способы их очистки//Известия ПГПУ им. В.Г.Белинского. 2010. 17 (21). С.104-108. Уровень техники. Полезная модель относится к области теплоэнергетики и может быть использована в качестве состава для удаления накипных отложений, продуктов процесса коррозии и др. видов минеральных отложений с внутренних поверхностей промышленного котельного и теплового оборудования. Существующие на сегодняшний день различные составы для очистки, которые в основном поступают на рынокиз-за рубежа, зачастую имеют лишь инструкцию по применению и рекомендации по соотношению концентрации рабочих растворов. К тому же, большинство из них,содержат едкие и агрессивные кислоты, а значит и повышенные требования к безопасности по применению и утилизации. Известен состав для химической очистки поверхностей изделий от накипно-коррозионных 2 отложений,содержащий комплексон и органическую добавку, который в качестве органической добавки содержит аскорбиновую кислоту при следующем соотношении компонентов,г/л Комплексон-24,0-26,0, Аскорбиновая кислота 1,0-3,0 м 2114215. Состав для химической очистки поверхностей изделий от накипно-коррозионных отложений,содержащий комплексон и органическую добавку( 2114215), выбран в качестве наиболее близкого аналога-прототипа заявляемой полезной модели. Недостатком этого средства является то, что в составе отсутствуют стабилизаторы. Кроме того,средство является коррозийным веществом, так как в своем составе не содержит ингибитор коррозии. Известен промывочный состав для удаления накипи, содержащий трилон-Б и воду, а также дополнительно имеет натрий фосфорнокислый однозамещенный,спирт изопропиловый,четвертичную аммонийную соль перфторсульфокислоты при следующем содержании компонентов, мас. Трилон-Б (динатриевая соль этилендиаминтетрауксусной кислоты) - 3,0-7,0,Натрий фосфорнокислый однозамещенный - 3,0-5,0,Спирт изопропиловый - 2,5-3,5, Четвертичная аммонийная соль перфторсульфокислоты - 0,0080,012, флуоресцеин - 0,001-0,0015, вода - остальное 2172301. Недостатком вышеуказанного средства является то, что избыточное содержание Трилона-Б приводит к дополнительному образованию продуктов коррозии металла. Известно изобретение, которое относится к химическим способам очистки отложений с внутренней поверхности трубного пространства и может использоваться для промывки паровых котлов, например, в производствах аммиака. Сущность изобретения заключается в проведении очистки путем щелочения водным раствором,содержащим 5 3 О 4 и 5 2 О 3, при 90 С 5 ч,отмывки водой, промывки раствором, включающим 5 хлористого аммония и 5 соляной кислоты с ингибиторами коррозии при 50 С 5 ч, отмывки демводой, пассивации 1-ным раствором О 2 при 50 С 4 ч.2150645. Указанный промывочный раствор (способ промывки) имеет следующие недостатки- промывочный эффект в вышеуказанном способе, достигается за счет увеличения в промывочном растворе ионов хлора, которые создают более агрессивную среду для материала оборудования- в промывочном растворе отсутствуют стабилизаторы. Сущность полезной модели. Задачей, на решение которой направлена полезная модель, является создание реагента для химической очистки,обладающего высокими моющими способностями,обуславливающими расширение области его применения,как на теплопроизводящих предприятиях малой мощности, так и больших теплоэнергетических станциях. Кроме того,применение состава для химической очистки является наиболее выгодным решением для качественной и недорогой подготовки котельного оборудования, объектов теплоснабжения и систем отопления к отопительному сезону, позволяя производить промывку без разбора и длительной остановки. Задача достигается тем, что состав для химической очистки внутренней поверхности котельного, теплообменного оборудования и радиаторов отопительной системы от накипнокоррозионных отложений, содержит в своем составе неорганическую добавку, ингибитор коррозии,интенсификатор (ПАВ), стабилизатор и воду при следующем соотношении компонентов, неорганическая кислота - 50,0-75,0 ингибитор коррозии - 1,0-4,0 интенсификатор - 7,0-10,0 стабилизатор - 3,0-6,0, вода - до 100. В качестве ингибитора коррозии в составе заявляемой полезной модели используют 1,3,5,7 тетраазотрицикло 3,3,1,1-декан. Используемая в заявленном составе 1-гидроксиэтилен-дифосфоновая кислота, применяется в качестве интенсификатора и ингибитора солеотложения для систем горячего водоснабжения с открытым водозабором, комплексообразующего реагента в энергетике и нефтедобыче,ингибитора солеотложения в водооборотных системах охлаждения промышленных предприятий и тепловых электростанций, в замкнутых системах теплоснабжения. 1-гидроксиэтилен-ди-фосфоновая кислота хорошо растворима в воде, кислотах,щелочах, метаноле и этаноле ТУ 2439-36305763441-2002. А также в качестве стабилизатора заявляемой полезной модели используют плавиковую кислоту. Получение состава для химической очистки включает подготовку сыпучего сырья(1 гидроксиэтилендифосфоновая кислота, уротропин) и жидкого сырья (соляная кислота, плавиковая кислота), дозирование его в реактор в определенной последовательности, растворение компонентов,гомогенизацию и расфасовку. Производство ведут периодическим способом. Сырье, поступившее на склад, перед использованием в производстве обязательно подвергается внешнему осмотру и лабораторному анализу на соответствие требованиям, предусмотренной данной технологией,после чего подается на разгрузку в реактор. Как показано на фиг.1, состав готовят путем механического смешения компонентов средства с водой в реакторе с якорной мешалкой (35,5 об/мин). Смешение реагентов производится при температуре производственного помещения и атмосферном давлении. Технологический процесс начинается с водоподготовки. Для этого водопроводная вода в количестве 1 т подвергается очистке на обессоливающей установке (11). Сыпучее сырье из сырьевого бункера (1) через шлюзовый затвор подают на весовой дозатор (2),после чего ОЭДФ поступает в реактор-смеситель(3), оснащенный рамной мешалкой (30 об/мин). В этот реактор подается вода с обессоливающей установки (11). Из реактора-смесителя через фильтр(8) через весовой дозатор (7). Основной реакторсмеситель представляет собой вертикальный цилиндрический аппарат объемом 2 куб.м. Реактор оснащен якорной мешалкой, изготовленной из металлических труб диаметром 70-80 мм. Скорость вращения мешалки 35,5 об/мин, мощность двигателя 7,5 кВт. Жидкие компоненты(соляная кислота,плавиковая кислота) в реактор-смеситель (8) поступают из расходных мкостей (6) через весовые дозаторы (7). После загрузки жидких компонентов в основной реактор-смеситель при включенной мешалке подается оставшееся количество воды и перемешивают в течение 15-20 мин. Получив в результате перемешивания однородный раствор, его подают насосом (9) в сборник (10) объемом 2 куб.м. Продукт отстаивается, после чего берутся пробы на анализ на соответствие ТУ, и при получении положительных результатов, реагент направляется на расфасовку. Расфасовка концентрата ведется в пластмассовые тары из полиэтилена объмом 30 кг. По органолептическим и физико-химическим показателям реагент соответствует нормам,указанным в Таблице 1. Таблица 1 Наименование показателя Внешний вид Плотность, г/см 3 Кислотность водного раствора средства 15, мг /г Коррозионное воздействие на сталь раствора 15, г/м 2 ч Массовая доля сухого остатка,По классу опасности вредных веществ определенной ГОСТ 12.1.007-76, состав относится классу 3 - вещества умеренно опасные, Норма прозрачный светлый 1,0 не более 32 не более 0,2 1 - 20 установленной в зависимости от норм и показателей Таблица 2 Наименование показателей Предельно допустимая концентрация (ПДК) вредных веществ в воздухе рабочей зоны, мг/м 3 Средняя смертельная доза при введении в желудок белым мышам, мг/кг Для определения достоверности производственной технологии было проведено контрольное смешение реагентов в определенном соотношении и последовательности и проведены испытания по ГОСТ 2517 - отбор проб, визуальное и органолептическое испытание продукта и действие его на металлы. Для этого брали предварительно Норма для класса опасности 1,1-10,0 взвешенные прутки из ст. 3 диаметром(6,00,1) мм, высотой (65,0-70,0) мм с последующим контрольным взвешиванием. Потеря массы прутков составила 0,089 г/м 2 ч (реагент считается выдержавшим испытания, если величина потери массы прутков не превышает 0,1 г/м 2 ч). Результаты испытаний приведены в Таблице 3. Таблица 3 Исходный реагент Соляная кислота, техн., НС Плавиковая кислота, техн.,1-гидроксиэтиленди-фосфоновая кислота, С 2 Н 87 Р 2 ч. Кристаллы. ПАВ. Уротропин, 6124 ч. Кристаллы. Ингибитор. Обессоленная вода, Н 2 Требуемое количество 50-75 от реакционной массы 3-6 от реакционной массы 7-10 от реакционной массы Выход готового продукта составил 980 л, 1 механические потери при перекачке растворов в смесители. Испытание состава для химической очистки на растворимость отложений и влияние на поверхность и во внутреннюю часть оборудования в лабораторных условиях. В химической лаборатории химического цеха АО Астана-Энергия (ТЭЦ-1),испытанию подвергалась вырезка трубы из системы отопления на воздействие химического реагента предназначенного для удаления накипи и других видов минеральных отложений, а также с целью определения влияния на рабочую поверхность внутренней части оборудования (труб). Были проведены визуальный осмотр и анализ по химическому составу отложений. Испытания проводились в лабораторных условиях. По результатам проведенных опытов,установлено следующее 1. Подвергнутые к испытанию железоокисные и карбонатные отложения из внутренней части системы отопления (вырезка из трубы), были растворены на 98. 2. Металл трубы не потерял свойств, под воздействием реагента. Кроме того, позднее, в лабораторных условиях испытаниям подвергались изделия из паронита и резины, используемые в качестве соединительных и уплотнительных деталей котлового и другого Остальное оборудования. По результатам испытания, изделия из паронита и резины под воздействием состава для химической очистки не потеряли своих свойств, не отмечается трещин на образце и не выявлены разрушения структуры. Тем самым, состав для химической очистки не оказывает разрушающего воздействия на изделия из паронита и резины,которые присутствуют в конструктивных деталях котлового, теплообменного оборудования и трубах(радиаторах) системы отопления, сохраняя при этом изначальные растворяющие и моющие свойства по очистке от отложений, накипи и ржавчины. Способ применения полезной модели. Согласно технологии применения состава, для получения эффективного результата очистки котельного и другого оборудования, соотношение необходимого количества, должно составить 12 - 13 часть от водяного объема оборудования. Данное соотношение рекомендуется применять при удельном загрязнении поверхности очистки от 2 мм и более. Допускается концентрация 15 - 19 в зависимости от характера и степени отложений и накипи (см. Таблица 4). Окончательный выбор необходимой концентрации состава для химической очистки остается за Пользователем, который выбирает ее исходя из конкретных условий применения. Специальная подготовка воды не требуется. Допускаемая концентрация раствора в зависимости от характера и степени отложений и накипи Накипь, минеральные отложения, коррозия,известковый налет от 2 мм и более. Накипь, минеральные отложения, коррозия от 0,5 - 2 мм. Сроки проведения химической очистки оборудования не регламентируются, так как они полностью зависят от качества питательной воды и режима работы. Однако вышеуказанные факторы,влияющие на работу всей системы в целом, могут привести к сбоям в работе автоматической системы управления и контроля, а также к поломке основных узлов агрегата. Учитывая конструктивные особенности котельного оборудования и радиаторов системы отопления, следует предположить, что затраты на ремонт и замену отдельных деталей будут несовместимы с расходами на плановое и своевременное обслуживание. Гидрохимическая очистка теплового оборудования с применением состава для химической очистки начинается с выбора необходимой концентрации данного раствора в зависимости от степени загрязненности очищаемых поверхностей нагрева котла и трубы отопительной системы, характера и состава отложений, как указано в Таблице 4. Для разработки технологического режима очистки образцы вырезанных из котла труб с отложениями обрабатываются в лабораторных условиях выбранным раствором с поддержанием оптимальных показателей состава. На месте работ используется специальная емкость с насосом,подключаемая к системе отопления. После того, как необходимый раствор введен, моющий раствор циркулирует в системе в течение 6-8 часов по схеме емкость - циркуляционный насос - трубное пространство котла - емкость и остановки в спокойном режиме. Раствор вводить дозировано,для предотвращения резкого удаления отложений и выделения С 2. При добавлении раствора необходимо использовать средства индивидуальной защиты. Максимальное время воздействия средства 2224 часа. Во время очистки необходимо контролировать состояние водородного показателяраствора по индикаторной бумаге, еслираствора менее 4, то раствор можно использовать повторно. В конце производят нейтрализацию остатков реагента щелочным раствором. Перечень фигур чертежей. На фиг.1 изображена технологическая схема производственного процесса получения полезной модели. ФОРМУЛА ПОЛЕЗНОЙ МОДЕЛИ Состав для химической очистки поверхностей котельного, теплообменного оборудования и радиаторов отопительной системы, отличающийся тем, что в качестве неорганической добавки содержит соляную кислоту, ингибитора коррозии 1,3,5,7-тетраазотрицикло 3,3,1,1-декан, интенсификатора - 1-гидроксиэтилендифосфоновую кислоту и стабилизатора плавиковую кислоту при следующем соотношении компонентов,соляная кислота 50-75 1,3,5,7 - тетраазотрицикло 3,3,1,1 декан 1-4 1-гидроксиэтилендифосфоновая кислота 7-10 плавиковая кислота 3-6 вода остальное.

МПК / Метки

МПК: F28G 9/00

Метки: внутренней, радиаторов, системы, теплообменного, поверхности, отопительной, оборудования, химической, котельного, состав, очистки

Код ссылки

<a href="https://kz.patents.su/6-u1519-sostav-dlya-himicheskojj-ochistki-vnutrennejj-poverhnosti-kotelnogo-teploobmennogo-oborudovaniya-i-radiatorov-otopitelnojj-sistemy.html" rel="bookmark" title="База патентов Казахстана">Состав для химической очистки внутренней поверхности котельного, теплообменного оборудования и радиаторов отопительной системы</a>

Предыдущий патент: Устройство для регулирования уровня воды в закрытой дренажной сети

Следующий патент: Объектив коллиматора для испытательного стенда звездного датчика

Случайный патент: Способ диагностики аутоиммунного орхита