Способ автоматического управления процессом сушки

Номер инновационного патента: 30839

Опубликовано: 25.12.2015

Авторы: Чаканова Жанар Мейрхановна, Бижигитова Гулнар Бисултановна, Кошанов Орынбай Муканович, Шаймерденова Даригаш Арыновна, Абдрахманов Хамза Абдуллович, Булашев Бердыбек Кабкенович

Формула / Реферат

М.Кл. Г26В.17/10

Реферат

«Зерносушилка с автоматической системой управления технологическим

процессом»

Изобретение относится к автоматизации технологических процессов сушки сыпучих материалов, может быть использовано при автоматизации сушки зерновых, масличных и зернобобовых культур и может найти применение в системе хлебозаготовительных предприятий.

Технической задачей изобретения является полный контроль рабочих параметров технологического процесса сушки контрольно-измерительными и анализирующими приборами, обеспечение своевременной выгрузки или изменения маршрута движения материала просушиваемого материала с использованием разгрузочных средств и механизмов изменения маршрута с электроприводом, обеспечение наглядности технологического процесса и стабильной производительности сушильного агрегата, исключение возможных аварийнных ситуаций за счет применения системы противоаварийной защиты, создание условий оперативного контроля за технологическим процессом с минимальным влиянием человеческого фактора.

Предлагаемое техническое решение повышает эффективность работы зерносушилки за счет:

- уменьшения времени (на 21%) простоев по технологическому обслуживанию за счет сокращения времени на ежесменный набор маршрута и исключения ошибок при этих наборах;

- уменьшения времени (на 56%) простоев из-за нарушения технологического процесса;

- уменьшения количества обслуживающего персонала из-за уменьшения загруженности оператора (на 8,5%) за счет снижения объема контрольно-регулировочных операций по набору маршрутов обработки зерна, по контролю состояния электродвигателей, наличия факела.

Текст

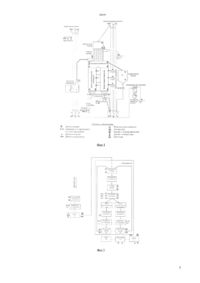

МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ изменения маршрута движения просушиваемого материала с использованием разгрузочных средств и механизмов изменения маршрута с электроприводом,обеспечение наглядности технологического процесса и стабильной производительности сушильного агрегата,исключение возможных аварийных ситуаций за счет применения системы противоаварийной защиты,создание условий оперативного контроля за технологическим процессом с минимальным влиянием человеческого фактора. Предлагаемое техническое решение повышает эффективность работы зерносушилки за счет- уменьшения времени (на 21) простоев по технологическому обслуживанию за счет сокращения времени на ежесменный набор маршрута и исключения ошибок при этих наборах- уменьшения времени (на 56) простоев из-за нарушения технологического процесса уменьшения количества обслуживающего персонала из-за уменьшения загруженности оператора (на 8,5) за счет снижения объема контрольно-регулировочных операций по набору маршрутов обработки зерна, по контролю состояния электродвигателей, наличия факела.(72) Чаканова Жанар Мейрхановна Кошанов Орынбай Муканович Шаймерденова Даригаш Арыновна Абдрахманов Хамза Абдуллович Булашев Бердыбек Кабкенович Бижигитова Гулнар Бисултановна(73) Товарищество с ограниченной ответственностью Казахский научноисследовательский институт переработки сельскохозяйственной продукции(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ(57) Изобретение относится к автоматизации технологических процессов сушки сыпучих материалов, может быть использовано при автоматизации сушки зерновых, масличных и зернобобовых культур и может найти применение в системе хлебозаготовительных предприятий. Технической задачей изобретения является полный контроль рабочих параметров технологического процесса сушки контрольноизмерительными и анализирующими приборами,обеспечение своевременной выгрузки или Изобретение относится к автоматизации технологических процессов сушки сыпучих материалов, может быть использовано при автоматизации сушки зерновых, масличных и зернобобовых культур и может найти применение в системе хлебозаготовительных предприятий. Известен способ автоматического управления процессом сушки (см. описание изобретения к Патенту 2073961, М.Кл 26.17/10, дата публикации 1997 г.),сущность которого заключается в том, что устройство для сверхвысокочастотной сушки сыпучего материала содержит СВЧ-генератор, соединенный с камерой нагрева, загрузочный и разгрузочный туннели,присоединенные к камере нагрева, конвейер,состоящий из секций, образованных транспортером и пластинами прямоугольной формы,размещенными поперек транспортера,дополнительно введены СВЧ-генераторы, каждый СВЧ-генератор подключен через волновода к облучателю, установленному в камере нагрева над конвейером, в шахматном порядке, камера нагрева снабжена четвертьволновыми дросселями с поглотителями, размещенными на входе и выходе камеры нагрева, высота прямоугольных пластин не превышает /2, а расстояние между пластинами ,где- длина рабочей волны. Недостатком известного технического решения является довольно сложное технология и как следствие, недостаточное качество конечного продукта,т.к. технология предусматривает однопоточное направление движения исходного материала. Кроме того известен способ автоматического управления процессом сушки (см. описание изобретения к Патенту 2200288, М.кл 26 25/22, 2003 г.) сущность которого заключается в повторном использовании агента сушки с применением испарителей и конденсаторов для снижения влажности, при этом предусматривается предварительный подогрев влажного продукта потоком отработанного сушильного агента с последующим осушением и охлаждением его в испарителе и нагревании в конденсаторе теплонасосной установки и подачей в сушилку с образованием замкнутого цикла со сбросом излишней части отработанного сушильного агента или его подпиткой свежим, путем воздействия на расход пара в калорифер и мощность привода вентилятора и стабилизации конечной влажности продукта,а также измерения температур сушильного агента после испарителя и перед конденсатором,по которым устанавливают заданную хладопроизводительность теплонасосной установки воздействием на мощность привода компрессора, новым при этом является, то что сушку продукта осуществляют в двух зонах сушки с промежуточным охлаждением в теплообменнике,причем одну часть осушенного и охлажденного сушильного агента в испарителе теплонасосной установки подают на промежуточное охлаждение продукта в теплообменнике и затем направляют в замкнутый цикл после предварительного подогрева 2 влажного продукта, а другую часть направляют в конденсатор теплонасосной установки и далее в заданном соотношении подают на вход первой и второй зон сушки, с дополнительным измерением температуры продукта. По измеренным значениям влажности продукта на выходе из зон сушки воздействуют на соотношение расходов сушильного агента,подаваемого после конденсатора теплонасосной установки в эти зоны, при этом его излишнюю часть используют для регенерации секции испарителя,который по совокупности признаков достигаемому положительному эффекту является наиболее близким техническим решением (прототипом). Однако известный способ автоматизирует только процесс рекупирации агента сушки, что в конечном счете не позволяет достичь более качественного получения обрабатываемого материала. Технической задачей изобретения является полный контроль рабочих параметров технологического процесса сушки контрольноизмерительными и анализирующими приборами,обеспечение своевременной выгрузки или изменения маршрута движения материала просушиваемого материала с использованием разгрузочных средств и механизмов изменения маршрута с электроприводом,обеспечение наглядности технологического процесса и стабильной производительности сушильного агрегата, исключение возможных аварийных ситуаций за счет применения системы противоаварийной защиты, создание условий оперативного контроля за технологическим процессом с минимальным влиянием человеческого фактора, который предусматривает снижение влажности зерна в шахтных зерносушилках прямоточного и рециркуляционного типа с применением контрольно-измерительных,командно-исполнительных и анализирующих устройств, позволяющих обеспечить двухпоточное движение исходного материала не перегрузая механизмы транспортирования. Сущность технического решения поясняется схемами технологического процесса сушки, где на фиг.1 - схема автоматической рециркуляционной зерносушилки, фиг.2 схема движения зерна в рециркуляционном режиме, фиг.3 - схема последовательности запуска в режиме заполнение сушилки, фиг.4 - схема последовательности запуска в режиме рециркуляция, фиг.5 - схема последовательности запуска в режиме выгрузка и разгрузка. Работа зерносушилки предусматривает следующие режимы 1- ручной режим - применяется при опробовании сушилки после проведение ремонтных и монтажных работ 2- автоматический режим - может быть как с пульта, так и с автоматизированного рабочего места оператора (АРМ) - обеспечивает безопасную эксплуатацию сушилки, автоматическое включение и выключение механизмов, включая блокировки и сигнализацию аварийных ситуаций. Является основным и обеспечивает все функции и сервисы системы. Предлагаемое управление технологическим процессом сушки в автоматическом режиме осуществляется выполнением следующих команд по разработанным алгоритмам 1. Команда Заполнение сушилки 2. Команда Рециркуляция 3. Команда Выпуск 4. Команда Разгрузка. 1. Команда Заполнение сушилки. Выполнение команды проводится в следующей последовательности Сушильный оператор включает режим Заполнение сушилки, далее происходит запуск механизмов согласно следующему алгоритму контроллера (фиг.3) а) подается звуковой сигнал,предупреждающий о последующем запуске механизмов сушилки б) - проверяется положение задвижек 7, 8 (фиг.1)- положение Закрыто в) - запускается аспирация оборудования сушилки г) - запускается процесс заполнения сушилки запускается нория 2 - оператором вводится уставка задвижки 9 (при работе со шкафа автоматики уставка задвижки вводится вручную непосредственно с прибора, при работе с АРМ оператора уставка вводится с компьютера)открывается задвижка 1 (при работе со шкафа автоматики запуск задвижки производится вручную непосредственно с прибора, при работе с АРМ оператора запуск производится с компьютера) д) - по сигналу датчика среднего уровня тепловлагообменника задвижка 9 закрывается е) - после завершения пункта д), режим Заполнение сушилки переходит в ожидание следующей команды. Нория 2 остается в работе в течении 15 минут и отключается при отсутствии следующей команды,аспирация оборудования отключается через 20 минут. 2. Команда Рециркуляция. Выполнение команды проводится в следующей последовательности Сушильный оператор включает режим Рециркуляция,далее происходит запуск механизмов согласно следующему алгоритму контроллера (фиг. 4) а) - подается звуковой сигнал, предупреждающий о последующем запуске механизмов сушилки б) - запускается аспирация оборудования сушилки в) - запускается нория 2 (фиг. 1) (если она была остановлена по истечении 15 мин после цикла заполнение сушилки) г) - клапан 11 переводится в положение,соответствующее подаче зерна на норию 2 - клапан 10 переводится в положение, соответствующее подаче зерна на норию 2 - задвижки 7, 8 открываются на величину, необходимую для достижения норией 2 полной загрузки (при работе со шкафа автоматики процент открытия задвижки вводится вручную непосредственно с прибора,установленного на шкафу, при работе с АРМ оператора процент открытия вводится с компьютера) - запускается вентилятор 3 камеры нагрева д) запускается отсчет времени на проветривание топочного помещения (10 минут) е) - запускается горелка 14. В горелочном блоке предусмотрена автоматизация ее работы. При этом должна быть подготовлена линия подачи топлива горелки и) - при достижении зерном температуры на 5 С ниже заданной, последовательно запускаются вентиляторы 4 - 5 - 6 (фиг.1) охладительных шахт к) - после завершения пункта и), режим Рециркуляция остается в работе до ввода следующей команды. 3. Команда Выпуск. Выполнение команды проводится в следующей последовательности Сушильный оператор включает режим Выпуск, далее происходит запуск механизмов согласно следующему алгоритму контроллера(фиг.5) а) - запускается нория 1 - запускаются весы 12 перекидной клапан 11 устанавливается в положение,соответствующее подаче на порционные весы 12(фиг.1) б) - корректируется уставка задвижки 7 в соответствии с заданной производительностью сушилки (при работе со шкафа автоматики уставка задвижки вводится вручную непосредственно с прибора, при работе с АРМ оператора уставка вводится с компьютера) - вводится уставка задвижки 9, соответствующая производительности задвижки 7 - открывается задвижка 9 в) - корректируется положение задвижки 8 для достижения полной загрузки нории 2 (при работе со шкафа автоматики процент открытия задвижки вводится вручную непосредственно с прибора,установленного на шкафу, при работе с АРМ оператора процент открытия вводится с компьютера) г) - при увеличении влажности выпускаемого зерна сверх нормы уменьшается производительность задвижек 7 и 9 или сушилка переводится в режим Рециркуляция. 4. Команда Разгрузка. Выполнение команды проводится в следующей последовательности Перед тем, как перейти к режиму Разгрузка,необходимо досушить зерно, находящееся в шахтах сушилки и тепловлагообменнике, до требуемой влажности, для этого сушилку нужно повторно перевести в режим Рециркуляция. Сушильный оператор включает режим Разгрузка, далее происходит запуск механизмов согласно следующему алгоритму контроллера(фиг.4) а) - подается звуковой сигнал, предупреждающий о последующем запуске механизмов сушилки б) - происходит отключение горелки в соответствии с алгоритмом контроллера горелки в) - через 20-30 минут (уточняется в процессе пусконаладки) останавливается вентилятор 3 камеры нагрева г) - при достижении зерном температуры, при которой можно произвести выпуск (регулируется уставкой измерителя температуры на выпуске из шахты окончательного охлаждения),останавливаются вентиляторы 4 - 5 - 6 д) - запускается нория 1 - вводится уставка задвижки 7, соответствующая производительности нории 1 (при работе со шкафа автоматики уставка задвижки вводится вручную непосредственно с прибора, при работе с АРМ оператора уставка вводится с компьютера) - закрывается задвижка 9 клапан 11 переводится в положение,соответствующее подаче зерна на весы 12 - клапан 10 переводится в положение, соответствующее подаче зерна на клапан 11 - открываются задвижки 7, 8 на величину, соответствующую половине производительности нории 1 (при работе со шкафа автоматики процент открытия задвижки вводится вручную непосредственно с прибора,установленного на шкафу, при работе с АРМ оператора процент открытия вводится с компьютера) е) - нория 2 отключается с выдержкой времени на опорожнение и) - опорожняются тепловлагообменник и шахты зерносушилки ж) - нория 1 опорожняется и отключается з) - закрываются задвижки 7, 8 к) - останавливается аспирация. В процессе работы зерносушилки предусмотрена аварийная остановка кнопкой Аварийный стоп. Кнопкой Аварийный стоп необходимо пользоваться только при аварийных ситуациях, так как в этом режиме система останавливает все оборудование одновременно (последующий запуск нужно производить, убедившись в исправности оборудования в целом). К режиму повторного запуска сушилки в автоматическом режиме прибегают в тех случаях,когда была произведена остановка процесса сушки в результате различных ситуаций (вынужденная остановка, аварийная ситуация и т.д.). В предлагаемом устройстве автоматического управления зерносушилкой предусмотрено применение противоаварийной защиты. Противоаварийная защита (ПАЗ) включает в себя систему сигнализаций недопустимых режимов и блокировок от неправильного функционирования системы. ПАЗ функционирует во всех режимах работы сушилки и является независимой подсистемой. 1. Проверка допустимых температурных режимов агента сушки- при стабильном превышении температуры агента сушки сверх уставки происходит отключение горелки и подача аварийного звукового сигнала. 2. Проверка допустимых температурных режимов зерна- при стабильном, долговременном превышении температуры зерна в тепловлагообменнике происходит подача предупредительного звукового сигнала. 3. Проверка заполнения сушилки- при недостаточном уровне зерна в тепловлагообменнике (ниже датчика нижнего уровня - ДНУ) блокируется запуск вентиляторов охладительных шахт- при недостаточном уровне зерна в тепловлагообменнике (ниже датчика среднего уровня - ДСУ) блокируется запуск режимов Рециркуляция, Выпуск при превышении уровня зерна в тепловлагообменнике (выше датчика верхнего уровня - ДВУ) происходит отключение горелки- при недостаточном уровне зерна в загрузочном бункере(ниже ДНУ) блокируется запуск вентилятора камеры нагрева- при недостаточном уровне зерна в оперативном бункере(ниже ДНУ),происходит подача предупредительного звукового сигнала. 4. Контроль разрешающего сигнала тягонапоромера производится для обеспечения достаточного разряжения в камере сгорания и предотвращения скопления паров не сгоревшего топлива. 5. Контроль запуска механизмов сушилки- при аварии (не запуске) механизма происходит подача предупредительного звукового сигнала и остановка маршрута. 6. Контроль положения задвижек и клапанов- при аварии (не соответствии положения маршруту) происходит подача предупредительного звукового сигнала и остановка маршрута. 7. Соблюдение порядка запуска и остановка сушилки производится последовательным запуском механизмов в соответствии с алгоритмом контроллера. Технологическая схема зерносушилки с автоматизированным управлением процесса сушки и размещением датчиков контроля и исполнительными механизмами позволяет оперативно реагировать на изменение процесса сушки и надежность работы всех механизмов,обеспечивая качество получаемой продукции. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ автоматического управления процессом сушки, включающий использование контрольноизмерительных приборов,электроприводных механизмов задвижек и перекидные клапаны,отличающийся тем, что зерно подают на загрузочный бункер, запускают вентилятор камеры нагрева и горелку, при достижении температуры зерна не ниже 5 С, запускают вентиляторы охладительных шахт, при увеличенной влажности зерна сушат зерно в шахтах сушки и тепловлагообменнике, после отключают горелку,через 20-30 минут останавливают вентилятор камеры нагрева и вентиляторы охлаждения шахт.

МПК / Метки

МПК: F26B 17/10

Метки: способ, сушки, управления, процессом, автоматического

Код ссылки

<a href="https://kz.patents.su/6-ip30839-sposob-avtomaticheskogo-upravleniya-processom-sushki.html" rel="bookmark" title="База патентов Казахстана">Способ автоматического управления процессом сушки</a>

Предыдущий патент: Напольная вентиляционная сушильная установка (варианты)

Следующий патент: Опытно-промышленная установка для моделирования режимов транспортировки нефти

Случайный патент: Препарат для стимуляции неспецифической противобруцеллезной защиты животных