Способ выщелачивания руды

Формула / Реферат

Изобретение относится к горной промышленности и может быть использовано при выщелачивании забалансовых и труднообогатимых руд.

Способ выщелачивания руды, включающий определение высоты и пористости кучи, плотности и минимального размера гранул руды, коэффициента учитывающего динамику процесса, содержания фракции 0-1 мм в руде и ее максимальную молекулярную влагоемкость, высоту кольматационного слоя и содержание в нем выщелачивающего раствора и фракции до 0-1 мм, поверхностного натяжения выщелачивающего раствора и краевого угла смачивания, отличающийся тем, что с целью повышения эффективности выщелачивания и захоронения отходов выщелачивания руды и переработки атомной промышленности, кучи формируют в отработанных карьерах с перемешиванием объема руды (Vp) с объемом радиоактивных отходов (породы, пульпы и т.д.) (Vpo) в соотношении , с последующим покрытием всех сторон поверхности кучи радиоактивными отходами.

Текст

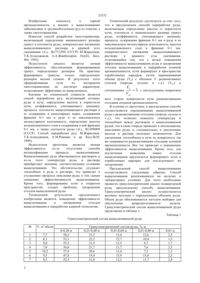

(51) Е 21 В 43/28 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ содержания фракции 0-1 мм в руде и ее максимальную молекулярную влагоемкость, высоту кольматационного слоя и содержание в нем выщелачивающего раствора и фракции до 0-1 мм,поверхностного натяжения выщелачивающего раствора и краевого угла смачивания,отличающийся тем, что с целью повышения эффективности выщелачивания и захоронения отходов выщелачивания руды и переработки атомной промышленности, кучи формируют в отработанных карьерах с перемешиванием объема рудыс объемом радиоактивных отходов 3 , с последующим покрытием всех сторон поверхности кучи радиоактивными отходами.(72) Ахмеджанов Тлевхан Куромжанович Бермухаметов Валихан Айдарович Аскарова Гульзат Шакирбековна Берикболов Сылкым Бахытжанович Нуранбаева Булбул Молдашевна Молдагазыева Жанар Ыспановна(57) Изобретение относится к горной промышленности и может быть использовано при выщелачивании забалансовых и труднообогатимых руд. Способ выщелачивания руды, включающий определение высоты и пористости кучи, плотности и минимального размера гранул руды,коэффициента учитывающего динамику процесса, 23532 Изобретение относится к горной промышленности, а именно к выщелачиванию забалансовых и труднообогатимых руд из отвалов, а также хвостохранилищ. Известен способ разработки хвостохранилищ,включающий определение минимального размера гранул и плотности руды, поверхностное натяжение выщелачивающего раствора и краевой угол смачивания (А.с. 1713294 (СССР) М.Жараспаев,Т.К.Ахмеджанов, А.А.Жанбатыров. Опубл. Бюл. 6, 1992). Недостатком аналога является низкая эффективность, обусловленная формированием гранул определенных размеров. На практике формировать гранулы только определенных размеров весьма сложно. В результате этого сформированная куча из материалов хвостохранилища не достигает параметров,позволяющих эффективно ее выщелачивать. Близким по технической сущности является способ переработки руд, включающий отсыпку руды в кучу, определение высоты и пористости кучи, коэффициента, учитывающего динамику процесса, плотности выщелачивающего раствора и ее содержание в капиллярных порах, содержания фракции 0-1 мм в руде и ее максимальную молекулярную влагоемкость, определение высоты кольматационного слоя и содержания в ней фракции 0-1 мм, а также плотности руды (А.с. 1498909(СССР). Способ переработки руд. М.Жараспаев,Т.К.Ахмеджанов, А.М.Ревенко и др. Бюл.29,1989). Недостатком прототипа является низкая эффективность из-за отсутствия способа интенсификации процесса выщелачивания. Выщелачиваемая руда обволакивается раствором и из-за этого температура руды и раствора приобретают значение, соответствующее условиям выщелачивания. Это обстоятельство ухудшает теплообмен в руде и растворе, что приводит к ухудшению процесса окисления руды и тем самым снижению эффективтивности выщелачивания. Кроме того, формирование кучи в открытом пространстве создает проблему захоронения отходов выщелаченной руды. Техническим результатом предлагаемого изобретения является повышение эффективности выщелачивания и захоронения отходов выщелачивания и переработки ядерной технологии. Технический результат достигается за счет того,что в предлагаемом способе переработки руды,включающем определение высоты и пористости кучи, плотности и минимального размера гранул руды, коэффициента, учитывающего динамику процесса, содержания фракции 0-1 мм в руде и ее максимальную молекулярную влагоемкость, высоты кольматационного слоя и фракции 0-1 мм,поверхностного натяжения выщелачивающего раствора и краевого угла смачивания,отличающийся тем, что с целью повышения эффективности выщелачивания руды и захоронения отходов выщелачивания и переработки атомной промышленности, кучи формируют в пространстве отработанных карьеров, путем перемешивания объема рудыс объемомрадиоактивных отходов (породы, пульпы и т.д.)в соотношении всех сторон поверхности кучи радиоактивными отходами атомной промышленности. В отличие от прототипа, в предлагаемом способе осуществляется перемешивание выщелачиваемой руды с радиоактивными отходами (порода, пульпа и т.д.), что позволит повысить температуру и теплообмен между раствором и выщелачиваемой рудой, что в свою очередь приводит к интенсивному окислению руды, а, следовательно, к увеличению выхода в раствор полезных компонентов. Для увеличения теплообмена в куче ее поверхность так же покрывается радиоактивными отходами атомной промышленности. Все это приводит к повышению эффективности выщелачивания. Кроме того, для исключения появления новых отходов выщелачивания предлагается формировать кучи в отработанных карьерах для последующего их захоронения. Предлагаемый способ выщелачивания осуществляется следующим образом. Способ выщелачивания реализовывался на моделях в лабораторных условиях. Для этого необходимо провести гранулометрический анализ подвергаемой руды предлагаемому способу выщелачивания. Гранулометрический анализ осуществляется весовым методом с определенным объемом руды. Объем руды обосновывается методом выборки для обеспечения репрезентативности модели. Гранулометрический состав выщелачиваемой руды представлен в таблице 1. Таблица 1 Гранулометрический состав выщелачиваемой руды 23532 Как видно из таблицы 1, основную долю составляет фракция 0-0,20 м. Эту фракцию следует подвергнуть более детальному гранулометрическому анализу на ситах весовым методом. Результаты гранулометрического анализа фракции 0-0,20 м представлены в таблице 2. Причем эту фракцию берем, как сто процентов и определяем остальные фракции. Таблица 2 Гранулометрический состав руды фракции 0-0,20 м Для того чтобы создать физическую модель выщелачиваемого объема руды, представим его как несвязную среду с неоднородной пористостью. Представим реальный объем выщелачиваемой руды,состоящий изфракции. Из этих 1 крупные фракции, составляющие основной скелет выщелачиваемого объема руды,1 фракции являются заполнителем. Рассматривая соотношение объемов заполнителя, скелета и реального объекта получена взаимосвязь между пористостью заполнителя и реального объекта 1- сумма отношений объемов каждой доли 1 фракции заполнителя, которая относится ко всему объему реального объекта,которая следует определять как соотношение 1 Здесь- доля объема каждой фракции заполнителя отнесенная ко всему объему заполнителя, отн.ед. 1 - доля всего объема заполнителя отнесенная ко всему объему реального объекта, отн.ед. Для выбора модели пористость заполнителя вычисляется по формуле (1) используя таблицы 1 и 2. Если пористость заполнителя будет меньше пористости реального объекта, то из выделенной 1 фракции заполнителя переводим одну или часть одной, или несколько наиболее крупных фракций к скелету реального объекта и продолжаем вычисление до тех пор, пока пористость заполнителя не окажется равной пористости реального объекта (1 р). Количество фракции,1 при котором 1 следует выбрать как модель реального объекта. В некоторых случаях значение пористости заполнителя 1 может оказаться больше пористости реального объекта, то в этом случае, добавляя из скелета реального объекта одну или часть одной,или несколько наиболее мелких фракций в предварительно выделенный заполнитель 1 производим вычисление до тех пор, пока пористость заполнителя не окажется равной пористости реального объекта, т.е. 1. Количество фракции 1 при котором 1 следует выбрать в качестве модели для лабораторных исследований. По этому же принципу подбиралась пористость радиоактивных отходов,с которыми перемешивалась выщелачиваемая руда. Результаты вычисления пористости модели выщелачиваемой руды и радиоактивных отходов были подвергнуты экспериментальной проверке. Вычисленная и экспериментальная пористости выщелачиваемого объема вместе с радиоактивными отходами совпадали с относительной погрешностью до 15. Можно сделать вывод о том, что таким образом выбранная модель адекватна реальному объекту. Результаты вычисления сведены в таблицу 3. 23532 Как видно из таблицы 3 для руды под номером 10(заполнителя) совпадает с пористостью реального объекта. В качестве модели берутся фракции включительно по десятую в тех же процентных соотношениях, которые приведены в таблице 2,т.е. следующие фракции 0-1,0 1,0-2,5 2,5-5,0 5,07,5 7,5-10,0 10,0-12,5 12,5-15,0 15,0-17,5 17,520,0 20,0-30,0 (интервалы в мм). Для руд под номером 9 для лабораторных экспериментов берется 9 фракция из таблицы 2 с пористостью из таблицы 3 3 0,30. Для руд под номерами 1, 2, 6, 7 и 13 для лабораторных экспериментов берутся первые 8 фракций с пористостью соответственно из таблицы 3 - 0,26,0,25, 0,27, 0,24 и 0,24. Для руд под номерами 3, 4, 5,8, 11 и 12 для лабораторных экспериментов берутся первые 7 фракций с пористостью соответственно из таблицы 3 - 0,25, 0,26, 0,26, 0,24, 0,25 и 0,26. Таким образом, модель формируется на бетонной плите с отверстием для стока,выщелачиваемого раствора. Бетонная плита является вогнутой, так чтобы раствор вытекал из отверстия. Модельная куча формировалась таким образом,чтобы отношение объемов рудыобъемом радиоактивных отходовсоответствовало 3 , а также поверхность ее покрывалась радиоактивными отходами. Модельная куча орошалась 2 раствором серной кислоты. Продуктивный раствор подвергался анализу для выявления в нем содержания полезных компонентов. Выщелачивание золотосодержащей руды с перемешиванием радиоактивными отходами в объемах с соотношением поверхности радиоактивными отходами позволили увеличение выхода золота в продуктивный раствор в среднем на 20, по сравнению при выщелачивании в соответствии с прототипом (А.с. 1498909). Результаты выщелачивания золотосодержащей руды на моделях в лабораторных условиях приведены в таблице 4. Таким образом,предлагаемый способ выщелачивания руды позволяет повысить эффективность выщелачивания, а также снизить экологическую нагрузку на окружающую среду, за счет захоронения отходов выщелачивания и атомной промышленности в отработанных карьерах. 23532 Таблица 4 Результаты выщелачивания золотосодержащей руды на моделях в лабораторных условиях Сульфидная руда месторождения Акбакай с содержанием золота 1,6 г/т Руда с содержанием золота 2,0 г/т ФОРМУЛА ИЗОБРЕТЕНИЯ Способ выщелачивание руды, включающий определение высоты и пористости кучи, плотности и минимального размера гранул руды,коэффициента, учитывающего динамику процесса,содержания фракции 0-1 мм в руде и е максимальную молекулярную влагомкость, высоту кольматационного слоя и содержание в нм выщелачивающего раствора и фракции 0-1 мм,поверхностного натяжения выщелачивающего Извлечениев продуктивный раствор Прототип Предлагаемый способ 75-78 80-85 87-96 раствора и краевого угла смачивания,отличающийся тем, что кучи формируют в отработанных карьерах с перемешиванием объема рудыс объмом радиоактивных отходов (о) в соотношении всех сторон поверхности кучи радиоактивными отходами.

МПК / Метки

МПК: E21B 43/28

Метки: выщелачивания, способ, руды

Код ссылки

<a href="https://kz.patents.su/6-ip23532-sposob-vyshhelachivaniya-rudy.html" rel="bookmark" title="База патентов Казахстана">Способ выщелачивания руды</a>