Способ изготовления полумаски респиратора

Номер патента: 2379

Опубликовано: 15.09.1995

Авторы: Солдатенко Леонид Анатольевич, Сидоров Геннадий Михайлович, Непомнящий Аркадий Самуилович, Демидов Вадим Александрович, Колпаков Юрий Евгеньевич

Формула / Реферат

Изобретение относится к средствам индивидуальной защиты органов дыхания рабочих различных отраслей народного хозяйства. Способ изготовления полумаски респиратора включает предварительный нагрев листового материала, с последующей фиксацией по контуру заготовок оболочек полумаски, подвод матрицы и объемное формование пуансоном заготовок оболочек под давлением с термофиксацией волокон, шаговое перемещение листового материала, сборку полумаски, совместную вырубку не менее двух заготовок оболочек с фильтрующим элементом, образование обтюраторного края. В качестве листового материала используют материал, состоящий из полиолефиновых волокон, а объемное формование оболочек производят после дополнительного нагрева, первый и дополнительный нагрев листового материала ведут только по площади формования оболочек с воздействием сжатого воздуха с давлением 0,08-0,14 МПа и влажностью 10-15 мг/л, при этом первый нагрев ведут с температурой 90-110°С, дополнительный - до температуры размягчения волокон листового материала с последующим формованием пуансоном на глубину 0,4-0,6 диаметра заготовки оболочки полумаски с удельным давлением 0,15-0,2 МПа и с молекулярной ориентацией волокон, термофиксацию сориентированных волокон ведут до их кристаллизации на 60-80%. Сборку полумаски ведут после формования оболочек вложением между оболочками фильтрующего элемента, а после вырубки производят образование обтюрационного края соединением вырубленной сборки с обтюратором респиратора ниточным швом с одновременной обрезкой и обметкой края сборки и обтюратора, при этом заготовку обтюратора вырезают из фильтрующего волокнистого материала на подложке из нетканого клееного полотна,выполненного из хлопкового и капронового волокна в соотношении 3-4:1.

Текст

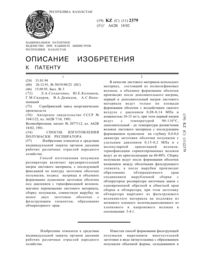

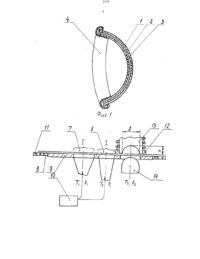

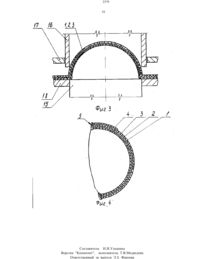

3 определенной последовательности (Авторское свидетельство СССР Не 1041122, кл. А 62 В 7/10 1981 г).Недостатком известного способа является низкая производительность технологического процесса изготовления полумаски, сложность фиксации объемной формы полумаски,требуются дополнительные детали для ее обеспечения распорка вкладыш (см. известное изделие Кама-200,которое изготовляется по Данному изобретению).Наиболее близким по техническойсущности является способ (патент Великобритании Не 2077112, кл.А 62 В 18/02,1981 г), заключающийся в предварительном нагреве листовогоматериала, объемном формовании оболочек полумаски из не менее двух слоев листового материала, сборке полумаски, совместной вырубке не менее двух заготовок оболочек с фильтрующим элементом, образовании обтюрационного края, объемное формование ведут с предварительной фиксацией листа по контуру оболочки полумаски, подводом матрицы и формованием пуансоном заготовки оболочки под давлением с термофиксацией волокна.Этот способ имеет ряд недостатков во-первых нагрев листового материала осуществляется по всей поверхности, что ведет к увеличению расхода энергоресурсов во-вторых длительность нагрева листа, что ведет к низкой производительности,в-третьих невозможность соединения низкотемпературного фильтрующего элемента с оболочками в период формования, что ведет к повышенным затратам при применении высокотемпературных фильтрующих элементов, которые имеют высокое сопротивление при вдохе.Для изготовления полумаски респиратора из дешевых материалов, с меньшими затратами энергоресурсов и высокой производительностью процесса в способе изготовления полумаски респиратора, включающем предварительный нагрев листового материала с последующей фиксацией по контуру заготовок оболочек полумаски, подвод матрицы и объемное формование пуансоном заготовок оболочек под давлением с термофиксацией волокон, шаговое перемещение листового материала, сборку полумаски, совместную вырубку не менее двух заготовок оболочек с фильтрующим элементом, образование4 обтюраторного края, согласно изобретению, в качестве листового материала используют материал, состоящий из полиолефиновых волокон, а объемное формование оболочек производят после дополнительного нагрева,при этом первый и дополнительный нагрев листового материала ведут только по площади формования оболочек с воздействием сжатого воздуха с давлением 0,08-0,14 МПа и влажностью 10-15 мг/л, при этом первый нагрев ведут с температурой 9 О-11 ОС,дополнительный - до температуры размягчения волокон листового материала с последующим формованием пуансоном на глубину 0,4-0,6 диаметра заготовки оболочки полумаски с удельным давлением 0,15-О,2 МПа и с молекулярной ориентацией волокон,термофиксацию сориентированных волокон ведут до их кристаллизации на 60-80, а сборку полумаски ведут после формования оболочек вложением между оболочками фильтрующегоэлемента, а после вырубки производят образование обтюрационного края соединением вырубленной сборки собтюратором респиратора ниточным швом с одновременной обрезкой и обметкой края сборки и обтюратора, при этом заготовку обтюратора вырезают из фильтрующего материала на подложке из нетканого клееного полотна, выполненного из хлопкового и капронового волокна в соотношении 3-41. Способ изготовления полумаски респиратора за счет разделения нагрева материала на первый и дополнительный нагрев и только по площади формования оболочки ведет к сокращению времени нагрева и уменьшению расхода энергоресурсов за счет применения местного нагрева и,как результат,к повышению производительности процесса,Раздельное изготовление оболочек по предложенному технологическому режиму и фильтрующего элемента с последующей их совместной вырубкой позволяет создать сборку, а затем соединить ее вместе с обтюратором из разных материалов с их различными свойствами, в том числе с применением фильтрующего элемента и обтюратора с низкой температурой формования из материалов, которые не теряют своих положительных свойств до 60 С с сохранением положительных свойств в процессе изготовления полумаски. Это материалы типа РФМ и ФП, дешевые, простые в изготовлении и обладают5 высокоэффективной способностью по защите от токсичных аэрозолей. Сущность изобретения поясняется чертежами, где на фиг 1 изображена полумаска респиратора с обтюратором в сборе на фиг 2 изображена технологическая схема получения оболочек полумаски,на фиг.3 вырубка оболочек полумаски с фильтрующим элементом,на фиг.4 соединение вырубленной сборки с обтюратором ниточным швом. В описании изобретения и на чертежах приняты следующие обозначения. Т 1 - температура нагрева материала из полиолефиновых волокон в первой зоне Т 2 - температура дополнительного нагрева материала из полиолефиновых волокон Т 3 - температура термофиксации волокон,Д - диаметр заготовки по контуру полумаски 11 - глубина формования оболочек полумаски Р 1 - давление сжатого воздуха при нагреве материала Р 2 - удельное давление формования материала. Полумаску респиратора изготовляют из внутренней оболочки 1, фильтрующего элемента 2, наружной оболочки 3, обтюратора 4. Детали полумаски 1,2,3,4 соединены ниточным швом 5.Нагрев листового материала 6 производится сжатым воздухом с давлением Р 1,температурой Т 1, в первой зоне нагрева 7 и с температурой Т 2 во второй зоне 8 производится дополнительный нагрев материала на установке формования 9. Нагрев воздуха производится в калорифере 10, Лист 6, перемещаясь цепью шаговой подачи 11, перед формованием фиксируется прижимом 12 по контуру оболочки 1 с диаметром Д. Формование оболочек 1,2 производится путем подвода матрицы 13 и пуансона 14 на глубину- 11 с удельным давлением формования Р 2 и температурой охлаждения (термофиксации волокон) - Т 3 Способ изготовления полумаски респиратора заключается в следующем. Листовой материал 6 из полиолефиновых волокон подается цепью 11 механизма шаговой подачи листа (на фиг, не показано), поступает в первую зону 7 нагрева листового материала сжатым воздухом с температурой нагрева Т 190-110 С и давлением воздуха Р 10,08-0,14 МПа с содержанием влаги 10-15 мг/л, после достижения нагрева листа он перемещается во вторую зону нагрева 8, где происходит также6 местный нагрев листового материала по площади основания оболочки полумаски, при этом нагрев листа ведут до температуры размягчения волокон в зависимости от вида полиолефина.Формование оболочек из полиолефиновых волокон позволяет получать изделия с малым сопротивлением потоку воздуха и большой пылеемкостью, при этом обеспечивается сохранность формы полумаски при транспортировке и при эксплуатации, легко формуются по технологическому режиму изобретения, обеспечивая при этом размеры оболочек, что очень важно при массовом производстве изделий. Первый нагрев листового материала выбран в температурном интервале 90-110 С. При нагреве материала ниже 90 С снижается эффект разделения нагрева на два этапа, т.е. увеличивается время нагрева на дополнительном нагреве листа. Нагрев материала в первой зоне выше 110 С ведет к потерям тепловой энергии за счет времени передачи заготовки. Режим давления сжатого воздуха Р 10,08-0,14 МПа принят из проведенных экспериментальных работ при Р 1 меньше 0,08 МПа материал по толщине не равномерно прогревается, что отрицательно сказывается на качестве изделия, а при давлении более 0,14 МПа происходят потери тепла, воздух, не отдав тепловую энергию,уходит в местный отсос. Подача воздуха с присутствием влаги 10-15 мг/л позволяет создать условия, которые обеспечивают сохранность волокон до формования,предохраняют их от слипания, одновременно улучшает условия равномерности прогрева листового материала и исключает прилипание волокон к инструменту.После дополнительного нагрева лист подается шаговой подачей на механизм формования, где фиксируется прижимом 12 по контуру заготовки оболочки, что исключает образование складок при формовании. Затем подводится матрица 13 и пуансоном 14 проводится формование оболочек на глубину 0,4-0,6 от диаметра заготовки оболочки с удельным давлением 0,15-0,2 МПа, Принятые пределы глубины обеспечивают необходимое подмасочное пространство, исключая застойные зоны. Одновременно происходит удлинение волокна, что обеспечивает молекулярную ориентацию и за счет выдержки в сжатом состоянии материала из полиолефиновых волокон с удельнымДавлением 015-О 2 МПа происходит (за счет теплообмена между материалом и инструментом) термофиксация волокон с одновременной кристаллизацией на 60-80 за счет выдержки времени на термофиксации. Это зависит от вида полиолефина, а также от содержания кристаллической фракции в полиолефиновом волокне. Так, например, в высокомолекулярном стереорегулярном полипропилене она составляет 85-95. Формование оболочек с давлением менее 0,15 МПа ведет к рыхлости оболочки полумаски, к слабому соединению волокон, а более 0,2 МПа происходит частичное продавливание оболочки и резко возрастает плотность, что ведет к повышенному сопротивлению потоку воздуха.Полученные листы сформованных оболочек разрезают на полосы или отдельные заготовки и складывают попарно с размещением между оболочками 1 и 3 полумаски фильтрующих элементов 2 и вырубают пуансоном 15 и матрицей 16 с предварительной фиксацией прижимом 17 и съемом отхода сьемником 18, На вырубленную заготовку из трех деталей 1,23 накладывается снаружи обтюратор 4 из фильтрующего материала на подложке из нетканого клееного полотна, выполненного из хлопкового и капронового волокна в соотношении по массе 3-41. Применение предложенной подложки ведет к удешевлению изделия, обычно обтюратор изготовляют на марлевой подложке, которая дороже в 3-4 раза клееного полотна, а также наличие в составе хлопковых волокон позволяет забирать влагу из ультратонких волокон из фильтрующего слоя обтюратора, что обеспечивает его лучшую работу.Затем сборка из четырех деталей 1,2,3,4 сшивается ниточным швом с одновременной обрезкой и обметкой края на швейных машинах типа 51 А класса, что позволяет соединять материалы с разными физическими свойствами, которые за счет большого разбега в температуре плавления нельзя соединять сваркой, и одновременно сохранять их фильтрующие свойства.После операции сшивки обтюратор 4заворачивается внутрь внутренней оболочки полумаски респиратора и на этом технологический процесс изготовления полумаски респиратора по предложенному способу окончен. Формула изобретенияСпособ изготовления полумаски респиратора, включающий предварительный нагрев листового материала, с последующей фиксацией по контуру заготовок оболочек полумаски, подвод матрицы и объемное формование пуансоном заготовок оболочек под давлением с термофиксацией волокон,шаговое перемещение листового материала,сборку полумаски, совместную вырубку не менее двух заготовок оболочек с фильтрующим элементом, образование обтюрационного края,отличающийся тем, что в качестве листового материала используют материал, состоящий из полиолефиновых волокон, а объемное формование оболочек производят после дополнительного нагрева, при этом первый и дополнительный нагрев листового материала ведут только по площади формования оболочек с воздействием сжатого воздуха с давлением 008-0,14 МПа и влажностью 10-15 мг/л, при этом первый нагрев ведут с температурой 90110 С дополнительный - до температуры размягчения волокон листового материала с последующим формованием пуансоном на глубину 0,4-0,6 диаметра заготовки оболочки полумаски с удельным давлением 0,15-О,2 МПа и с молекулярной ориентацией волокон,термофиксацию сориентированных волокон ведут до их кристаллизации на 60-80 а сборку полумаски ведут после формования оболочек вложением между оболочками фильтрующегоэлемента, а после вырубки производят образование обтюрационного края соединением вырубленной сборки собтюратором респиратора ниточным швом с одновременной обрезкой и обметкой края сборки и обтюратора, при этом заготовку обтюратора вырезают из фильтрующего волокнистого материала на подложке из нетканого КЛССНОГО ПОЛОТНЗ, ВЫПОЛНСННОГО

МПК / Метки

МПК: A62B 18/02

Метки: способ, полумаски, респиратора, изготовления

Код ссылки

<a href="https://kz.patents.su/6-2379-sposob-izgotovleniya-polumaski-respiratora.html" rel="bookmark" title="База патентов Казахстана">Способ изготовления полумаски респиратора</a>

Предыдущий патент: Способ получения облепихового масла

Следующий патент: Обтюратор для респиратора из волокнистых фильтрующих материалов

Случайный патент: Аппарат для сушки дисперсных материалов