Способ переработки тяжелого углеводородного нефтепродукта путем замедленного коксования

Формула / Реферат

Изобретение относится к переработке тяжелого углеводородного нефтепродукта путем замедленного коксования и получения при этом кокса и жидких углеводородов. Изобретение позволяет повысить выход жидких продуктов и производительность установки за счет снижения отложений кокса в коксовой печи. Способ состоит в том, что сырье - тяжелый углеводородный нефтепродукт нагревают до температуры коксования в коксовой печи, подвергают замедленному коксованию в коксовом барабане для получения кокса, содержащего летучие вещества в количестве не более 15 мас.%, пары из головной части коксового барабана извлекают и затем подвергают фракционированию в коксовой ректификационной колонне. Высококипящую фракцию паров из головной части коксового барабана удаляют из процесса, перед нагревом тяжелого углеводородного нефтепродукта в него добавляют углеводородный разбавитель с температурой кипения ниже температуры кипения высококипящей фракции, удаляемой из процесса. Сырье сначала соединяют с углеводородным разбавителем, загружают в уравнительный барабан, а затем направляют без добавления другого углеводородного материала в коксовую печь. Углеводородный разбавитель имеет т.кип.168-454° С. В качестве углеводородного разбавителя используют поток из коксовой ректификационной колонны.

Текст

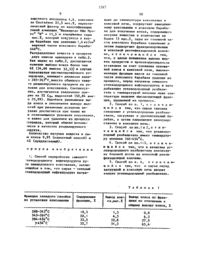

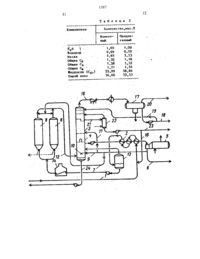

1587 3 4 лам 10 в-зону испарений РеКТНФНК 8 сового барабана Н, для охлаждения па рови предотвращения осаждения кокса в пинии 12.Более легкий материал от пинии 12реннегощрецикле.-Во многих ректификационным колоннах установок для коксообрезования используется сериявместо распылительны сопелдля осут щеотвленин контакта между газойленмогут использоваться тарелки илиддругне средства тяжелы газойль,добавпяемшй к -сбрасмввющм крышкамГазынз коксового барабана через линию 12 поступают в.впну испарения ректификационной колонны 3 ниже расппительнышсопел 10, а наиболее тлжелне компоненты из вкодямх газовконденснруются за счетконтакта с тядцелым гавойлем от распылительных сот пел 10. Сконденсированны материал опускается на днозоны испарения, где он совмсщаетсяс поступающей свежей. нагрузкой. Любое количество тяжело-го газойля от распылительных сопел 10, которое не испарилось в зоне испарения, также совмещается со свелей занрузкойв донной части-зоны испарениядСвежая загрузка из уравнительного-барабана 13 затем направляется прямо мбез какогопибо добавления тяжелогоно используемого для предотвращения осаждения кокса в трубах печи, к свежей загрузке добавляется количестводистиллята, достаточное для эффективгного предотвращенияосаждений-коксана трубах печн,это добавление осу ществляетсл.нерез линию 15 к свежей аагрузке перед ее поступлением в.печь установкндля коксования. Один из коксовывбарабанов заполняется, в то время как другой ондежизбарабанов полностью заполняется коксои то производится-переключение подачи нагретойзагрузки к-пустому Барабану Пары из любого барабана В проходят по линии 12 пара к ректификабавлнется к парамвыходящм из кок проходит через ректификационную колол ну 3, а газы н нафтавыкоднт через линию 16. Нафта конденсируется в сбор ннке 17 и извлекается по линии 18. Часть иафтн может быть возвращена оба ратно через линию 19. Пары из установки для коксования нрвлекартся в ВИДЕ продукта через линию 20. Промежуточный дистнлпят.удаляетси через линию 21, пар оттеняется и отгоиной секции 22 и извлекается через линиюПри конструировании и действии устаиовкндля замедленного коксования печь является наиболее критическим узлом оборудования. Печь должна бытьКогда трубы печи оказываются законсеванным, раб 0 Та ПЕЧИ ЦПЛЖНЗ БЫТЬ ОС тановлена апечъ очищена В некоторык случаях в трубы печи направляется пар для увеличения скорости в трубах исоздания в них турбулентности как средства предотвращения осаждения кок са.0 днако впрыск пара не обеспечит веет достаточной энергии н, кроме того, может вредно влиять на качество кокса, следовательно такой способ обычно используется минимально. КроМе тото необиодимо.сохранять возможность впрыска пара для продувания труб печи в случае поломки.иасконструированнаяи правильно нс пользуемая печъустановкн для коксот вання может нормально работать в те чение многих месяцев без необходимое стн остановки для очистки труб. Обычно при произнодствекоксатопливного или анодного сорта реликлнруетса примерно 0,0507 объема тяжелого рециклируемого материала на каждый объем свежей загрузки в установку для коксоааия Такой рецнклн руемй материал улучшает действие печи установки для коксования, а также обеспечивает растворяющее действие, что предотвращает осаждения кокса в трубах печи. Обычный тяжелыйрецкпнруеий материал представляет собой смесь сконденсированного адаптер ела отпинии-подачи паров из коксово 1587го барабана н неиспаренного тяжелого газойля, инеюЩеГ 0 Лдадаздн Т-к 39950 С или выше. хотя в нем могут присутствовать небольшие количества 0 компонентов, кнппщх ниже-399 С. при работе установки.дЛпкоксова ник согласно нзнестноМУ Способ ОКОН деисированиые парытгнеиспдренйыд 7 целый газойль соннепаютсп со свежейзагрузкой виижней части ректифика ционной колонны, Ь-результате по крайней мере небольшое количество тяжелого рецклиртеносо материала совмещаетсясо свежей загрузкой Зтонеб 0 ЛЬтбеК 0 личество составляет примерно 0 О 5 объд сне от рецикллруеиого продукта на каждый объем свежей загрузки.В случаях, когда загрузка имеетиизкое качество, например представший ет собой остатки с очень низкой плотностью-то необходимо иметь до 0,30,7 объемерецнклиоуеиого продукта на каждый объем свежей загоуеии для того,чтобы предотвратить образование кокса р-печи. Нспользопаипе более пысоких количеств.реииклируеногопродукти нсжелательно, поскопьки онередновоэДЙСТУТ На ПРОНЗВОЦНТЕЛЬВОСТЬ УСТЗ. новки для коксования и увелннивееч инд йод кокса лпересчете из процент от свежей загрузки. лелнчеине выхода кокса при исполвзплянни болъшихкот личествь пецнклиоуеиогп продукта из тяжелого материала лпляетсярезулътатон оброзованиякоксп из сеного рецикт пируеного материала. Это иежеллтелъно,поскольку-Коке является наименее ценным продуктои при опепацни.коксооб разоввния. о Тяиелый газойль цобалллетсл кзоне испарения ректификационной колонны 3 для конденсации тяжелых пиров из коксового барабена и очистки материале,поступающего к зоне исплреиня от лит или 12-лараъ Однако сконленсиронлиные пары коксовогоебарабаиаи.неиспареие инй тяжелый газойллиз доиной.частн ректифиылпонной колонны 3 Уддйлютси из ороцессавдоль лини 2 ди пеиспользуются для обеспечения всего выт года кокса, как л иайестнык способди. Материал из-донной части ректификационной колонны 3 может лоступатък уст таиовке вакуумной-пмстилллцн, н коч тарой дистиллированная часть наплегнется в виде перегретык паров, дли не материал может быть гидродестпъфуи рнрован инли использован-в качест д.не загрузки к другому узлу очистки,такому как крекинг-установка с псевлоожиженнмслосм. х По предпогаемому способу тяжелый рецнклируемый продукт заменяется дистиллированным материалом пзрек тифлкациоииопколонлы устанолки.для коксовании. Такой рецлклируемыйдис тнллироланиыйматериал имеет диапазон кипении более низкий, чем у тяле-Й лого рецнклиоуемосопродукга,-он отд бирается иалииии 23 дистиллиронаннот гоиропукта черезлиипф 15 рециркудя дин дистиллята и сопмещаетсп-со спеЖЕЙ ЗТРУБКОЙ, ППСТУПаЦдцей ч пицц д Рециркцлипуеньт дистиллят или разбавитель п соответствии с иеобретецн ем должен быть углсиолпполннм матеч риалон, имешщиидиапаеон т.клп.16865 ДД, преимтлественио 232399 С а ианбопеепренмуществеино 26534 ЗС Обычнорезбавнтельпоступаетртректификациоипойцолоииы установки для кок соеанил, по-и отдельных случаях.ногутиспользоваться раебапителл н от других ЦСТОЧННКОП-Требуемое количество разбавителя таковочтобы обеспечить нормальную работупечи, Тлкое-количество может быть как Максимум 07 объене развавителя не объец спекей Загрузки для такихзагрузок котооые-имеШточеиь силвнуютенпенциюк колсообразолаб НИШ В трубах печи. Зтоколичестно такт же лвляется функцией лонструкпми лечни условий действия печнн овыо но должно определитъсл для каждой коикретнойзагруюии каждой печи Установки для коксовании. Преимущественное-количество.паабалителл Р это минимальное количестлокоторое обеспечивает действие лечнбез существеиногообралолаиня кокса в трубах печи Нспольеонлиие ц количестве большем. чем минимально-необходимое для предотвращения енаиителъиото кок сообразоеанияетцу 6 ли печн.иеяв ляетсп сущестоеннонреднын но ноч лет.ухудшитьзффектинпостъилронз водитдъностъ процесса. пригодными еогрулкаи л процесс могут быть любые обнчные загвуаки для дроиесса немедленного коксования. наноолее обычной здйрузкои для получеиня кокса топливного нлиолодного сорта лвляетслнвфтлнойостаток. Обычно остаток-лгедстввпяет собой вактунпнйхоствток из узла лакуунойдистилляции сырой нефти,но может быть остатком атмосфернойнефти при использовании установки атмосферной дистиплиции.сырой нефти. В неистовых случаях могут ноксоватьея и другие загрузки вместо нефтяным остяткоп каменноугольная смола, битумнопес чаная смола, пиролианая смола, суспензия нефтепродуктов или декантированнаянефть из крекингустановки с псевдоожиженным слоем, также сланцевое масло. Кроме того,могутнспользоветься смеси любых ив-уиа занныи веществ. Прнемлемыеусловня проведения про цессаконсованнн те, которые обеспе чивают получеине.кокса, содержащего нспаряеиыи вепеств не более, чем примерно 15 мас.2, а преимущественно 6 г 12 мас.2. Такие условия включают температуры на выоде из печи устаковки для. КОКСОВЗНИЯ- ПРВИНУЩЕСТВБН но д 96 д 98 С, температура выходящих паров из коксового барабана д 1345 дС преимущественно примерно-ддбес, а давление в коксовомбарабане 035- 5,27 кгсм 2 преимущественно 1,051,д яг/сиг Испольаование в коксоч вом барсбаие давления иижеатмосферного неприемлемо, так как экономичесиие факторы процесса быстро ухудшаются но мере приближения давления в коксовом барабане н атмосферному, а действие коксового баробаиа при пониш женном давлении опасно вследствие вероятности поступления кислорода(вовдуиа) в барабан, который содержит углеводороды, при.482 С Кроме того, процент сведен загрузки аначительно уменьшается, а увеличивает ся выод более желаемых жидких про дат-тов (таблд). .Ректифнкацнонные колонны устано 4 вон для коксования не преднааначешы для получения чистым фракции, по-П этому тяжелый газойль изустановки для коксования может содержать небольшие ноличества материала, кипящего-пдн 288 С, в то-время как потоки-днстиллята могутнметь небольпе количества материала, кипящего при з 94 с,а в-некоторых случаях возможно и при д 5 дС. Однако-количество такого высовокипящего натериала вдистилляте на установки для.по линии 21)весьна незначительно и его вклад в общий выход кокса ивтакого небольшого количества высококипящего материала незначителен. Кроме того, сконденсированные пары из коксового барабана И неиспаренный тяжелый газойль являются относит тельно высококипящмн материалом(454 С) н могут значительно влиять На общий Внод кокса, если их-совмещать сосвежей нагрузкой,СУщность.нзобретения состоит в полном устранении из загрузки в печь установки для коксования мате риела с.дна воны-испаренинректифнкационной колонны прнпроведении процесса замедленного коксования,осуществляемого при таких условиях,когда создается замедленнй кокс топливного или анодного сортов,имеющй содержание летучих меньше чем примерно 15 нас.2 Это-цостиь гнется во счет.удалення 1 иапроцес са матерналов,которые обычно совнечЩЗПНСЬ СО свежей ЗЗГРУЭКПЙ В каче стве рециклируемых.и замены их в нот лнчестве, достаточном-для эффективноч го предотвращения осаждений воксв на трубах печи установки дляноксова 4. ния, Угпеводородны разбавителем,имеющим диапазон кипения более низкий,чем-диапазон кипения у обычного тяже ЛОТО Рциклирущщего продукта.Сконденсироваииые пары из коксовот го барабана, которые опускаются в донную часть зоны испарения вректификад ционной колонне, н иеиспаренная часть тяжелого газойля. которы добавляется в воиу испарения, собираются ивывот дятсянв процесса вместо того, чтобы совмещаться со свежей-аагрузиой.в кечестве рецнклируемого материале, а его заменяет более низкокнпящй-угле.водородный дистиллят. -П р н-и е р. Проводят дваопыто с использованием однихи тех же взгрузок и условнй.процесса иоксовення.ае исключением того,что в одном случае вкачестве рецклнрнемогп пвддгкта используется обычный тяженй ревнивруеный продукт (20 чьпо объему на иаждне-100 ч. по объенусвежепза грузин), а в лгнгом случае дистил ЛИРОЗННЙ Угпввпдородннй Ц 8 Т 9 Рддэ имеющий днапаеон кнпения 2 Б 5-343 С(20 ч. по объему на важдне 10 О.яЦпо объему свежей загрузки)В обоих случаях используется остаток вакуумного наела (5359 нмею щий плотность в градусах АнернианскоНефтвиого института д 4.коксовое по Соигаовоп 23,5 нас.,-характе гнческий фактор по классификации тиной компацииЮниверсал 0 йлПрогс К - 11,5 иоодержвние серы насД 2, который кокруется в кок он барабане при давлекии,д кг/см веркнейкасти коксового барабат д 46 С . Распределение веществ п продукте двух опытов приведено в табл.2. Как видно из табп.2 достигается ньшение выкода 1 кокоа болеечен 6 Х.(3466 вместо 32,53) в случае тодьзованив цистнллирпвйиного угзодороданнеющего диапазон кипе 265-3 ч 3 Свмео-го обычиоготглжего Рецнкпируемого пролукта.нзуоковки для коксованияъ Соответсткво, достигается увепичеииеори рно на 52 С 5 жидкостей (5 В 84 вне о 55399). Подобное уменьшение внда кокса и увеличевие выхода жидч стейприразличных исходных зяузках достигается при таких же н отлнчающнксяусловиях коксовании,то-важнодля удалении изпроцесса теридла который обычно испольЪетси в качестве рециклнруемрго эодукта. -р13 Способ переработки тяжепогп леводорооного нефтепродукта лузы заиедвенного коксования, заклюющйсяв том, что сырье гтякевый глеводородныйНефтепродукт нагре чФракция ояжеоогогаоойлн Содержание из установки коксования фракции, 2 гав-загс . 1 аз здз-зэгтс 22,394 д 54 С- 33.5 раут 32,7ВЗЬТ ДО температуры КОКСОНЗНИЯ В коксовой печи, подвергают-ввнппенч иону коксованню в коксовом-бараба не для оолуяенил кокса, содержащего летучие вещества вколиче 6 гве не более 15 мас.2 пары из головной части коксового барабана навлекают р затеи подвергают фракционированнюв коксовой ректификационной колонд не, о т п ц.ч а ю ц и й-с я .тен,что. с цепью повыения выхода жидч кии продуктов ипроиэводительнпстн установки аасчет снижения отлпжет ний кокса в коксовой печи, высококипящую фракцию паров изголовной части коксового барабана удаляют из процесса, перед нагревом тяжелого углеводородного нефтепродукта н него добавляют углеводородный разбавит тель о теипвратурой кнпення.ниже ренпературы кипения-высококнпящей фракчд пни, удаляемой нзпроцесса 2.рабац а затем направляют вепосреде ственно в коксовую печь..3-. Способ по ппд 1 и 2, о т л ич а ю щ ийся таи что углеводородный разбавители имеет тенеротучп ру кипвния 16845 С.. Способ по пп.13, о т л н ч аю Щ и-й с я тенрчтовкачестве Углеводорсдного разбавители исполняйютбоковой поток-на коксовой РЗКТН5. Способ по п. 4 от л и чаю щ ий с я тем,что в.сырье перед загрузкой в-коксовую печь вводят топцкоугпеводородный разбввителъ.Вышод кокса по фрак- Цинк по отношению к общему выходу коксад 1

МПК / Метки

МПК: C10B 55/00

Метки: способ, путем, тяжелого, замедленного, коксования, углеводородного, переработки, нефтепродукта

Код ссылки

<a href="https://kz.patents.su/6-1587-sposob-pererabotki-tyazhelogo-uglevodorodnogo-nefteprodukta-putem-zamedlennogo-koksovaniya.html" rel="bookmark" title="База патентов Казахстана">Способ переработки тяжелого углеводородного нефтепродукта путем замедленного коксования</a>

Предыдущий патент: Сополимер стирола и моноэфира 1,4-бис-(1′-этил-4′-гидроксипиперидил)-бутадиин-1,3-малеата калия в качестве регулятора роста растений

Следующий патент: Способ получения низших олефинов

Случайный патент: Способ коррекции структурно-функциональных нарушений регионарных лимфатических узлов печени, возникающих при отравлении организма хлористым кадмием в эксперименте