Способ и вакуумная печь для переработки промпродуктов, содержащих легкоплавкие компоненты

Номер патента: 12003

Опубликовано: 15.12.2004

Авторы: Требухов Сергей Анатольевич, Володин Валерий Николаевич, Исакова Руфина Афанасьевна, Храпунов Владимир Евгеньевич, Кенжалиев Багдаулет Кенжалиевич, Молдабаев Максат, Садвакасов Динмухамед Абдадилевич

Формула / Реферат

Изобретение относится к области цветной металлургии, в частности к способам и аппаратурному оформлению для переработки промпродуктов и техногенных материалов, содержащих легкоплавкие компоненты, в малотоннажном производстве, и может быть использовано в химической промышленности.

Способ переработки промпродуктов, содержащих легкоплавкие компоненты, включает контейнерную загрузку промпродукта в вакуумную печь, нагрев, дистилляцию летучих компонентов с переводом их в пар, конденсацию пара, выпуск конденсата и выгрузку остатка от дистилляции, при этом одновременно с дистилляцией проводят зейгерование легкоплавких компонентов из промпродукта, пар конденсируют вне объема дистилляционного пространства, а конденсат объединяют с продуктом зейгерования.

Вакуумная печь для переработки промпродуктов, содержащих легкоплавкие компоненты, включает плавильную камеру в виде герметичного футерованного корпуса, конденсатор, соединенный с камерой паропроводом, люк с герметичной крышкой для загрузки, устройства для выпуска жидких продуктов переработки и систему эвакуации газов, при этом внутри плавильной камеры размещен перфорированный сменный контейнер для загрузки исходного промпродукта.

Паропровод установлен наклонным вниз, в сторону конденсатора, при этом один конец паропровода расположен на уровне пода плавильной камеры, а другой - в верхней части конденсатора.

Способ и вакуумная печь позволяют повысить степень извлечения легкоплавких компонентов при переработке промпродуктов и интенсифицировать процесс переработки.

Текст

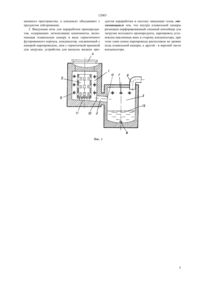

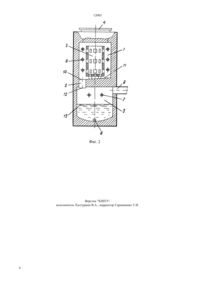

(51)7 22 9/04 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(72) Володин Валерий Николаевич Храпунов Владимир Евгеньевич Кенжалиев Багдаулет Кенжалиевич Исакова Руфина Афанасьевна Требухов Сергей Анатольевич Садвакасов Динмухамед Абдадилевич Молдабаев Максат(73) Республиканское государственное казенное предприятие Институт металлургии и обогащения Министерства науки и высшего образования Республики Казахстан(56) Воронин И.С., Неверов Л.П. и др. Промышленное освоение вакуумного рафинирования кадмия // В кн. Процессы цветной металлургии при низких давлениях. М. Наука, 1983, с. 111 Смирнов М.П. Рафинирование свинца и переработка полупродуктов. М. Металлургия, 1977, с. 164(54) СПОСОБ И ВАКУУМНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ, СОДЕРЖАЩИХ ЛЕГКОПЛАВКИЕ КОМПОНЕНТЫ(57) Изобретение относится к области цветной металлургии, в частности к способам и аппаратурному оформлению для переработки промпродуктов и техногенных материалов, содержащих легкоплавкие компоненты, в малотоннажном производстве, и может быть использовано в химической промышленности. Способ переработки промпродуктов, содержащих легкоплавкие компоненты, включает контейнерную загрузку промпродукта в вакуумную печь, нагрев,дистилляцию летучих компонентов с переводом их в пар, конденсацию пара, выпуск конденсата и выгрузку остатка от дистилляции, при этом одновременно с дистилляцией проводят зейгерование легкоплавких компонентов из промпродукта, пар конденсируют вне объема дистилляционного пространства,а конденсат объединяют с продуктом зейгерования. Вакуумная печь для переработки промпродуктов,содержащих легкоплавкие компоненты, включает плавильную камеру в виде герметичного футерованного корпуса, конденсатор, соединенный с камерой паропроводом, люк с герметичной крышкой для загрузки, устройства для выпуска жидких продуктов переработки и систему эвакуации газов, при этом внутри плавильной камеры размещен перфорированный сменный контейнер для загрузки исходного промпродукта. Паропровод установлен наклонным вниз, в сторону конденсатора, при этом один конец паропровода расположен на уровне пода плавильной камеры, а другой - в верхней части конденсатора. Способ и вакуумная печь позволяют повысить степень извлечения легкоплавких компонентов при переработке промпродуктов и интенсифицировать процесс переработки. 12003 Изобретение относится к области цветной металлургии, в частности к способам и аппаратурному оформлению для переработки промпродуктов и техногенных материалов, содержащих легкоплавкие компоненты, в малотоннажном производстве, и может быть использовано в химической промышленности. Известен способ переработки промпродуктов цинкового производства - раймовки и кеков дистилляцией, включающий обжиг при температуре выше 1100 С с добавлением до 25 углерода, в результате которого происходит восстановление и испарение металлов (цинка, кадмия, свинца, таллия и др.) с последующим окислением их в потоке газов и получением окисленных возгонов (Гудима Н.В., Шейн Я.П. Краткий справочник по металлургии цветных металлов. М. Металлургия, 1975, с. 328). Недостатком способа является недостаточно высокая степень извлечения легкоплавких металлов и длительность процесса переработки с учетом последующего восстановления их из оксидов. Известен также способ непрерывного получения кадмия в паровой фазе (заявка Японии 57-8853,кл. С 22 В 17/06, 1982), в котором промпродукт кадмиевую губку - плавят, расплав заливают в печь для обработки чернового металла, где удаляют примесь свинца, затем заливают в вакуумную печь для перевода кадмия в паровую фазу, пар направляют на конденсацию, где происходит очистка от цинка и железа, жидкий рафинированный кадмий выводят в печь для хранения очищенного металла. Необходимость переработки дополнительных промпродуктов,образующихся в результате операций по удалению примесей, снижает степень извлечения металлов,особенно при наличии оксидных включений, увеличивает время на дополнительные операции и является недостатками способа. Наиболее близким к изобретению по технической сущности является способ переработки брикетированного порошкового кадмия дистилляцией(Воронин И.С., Неверов Л.П. и др. Промышленное освоение вакуумного рафинирования кадмия // В кн. Процессы цветной металлургии при низких давлениях. М. Наука, 1983, с. 111), включающий загрузку брикетов в контейнеры, сушку в вакууме при 150250 С, загрузку контейнеров в вакуумную печь,нагрев, перевод металла в паровую фазу при 600 С,конденсацию пара в жидкую фазу, выпуск конденсата и выгрузку остатка от дистилляции, сохраняющего форму брикетов. Осуществление способа сопровождается получением при нагревании расплава, в который погружены брикеты, расположенные на дне контейнеров, с последующей дистилляцией летучих металлов из полученного расплава. При этом происходит уменьшение общей поверхности испарения,что затрудняет процесс дистилляции и снижает степень и скорость извлечения легкоплавких составляющих из промпродуктов. Для переработки промпродуктов, в составе которых присутствуют легкоплавкие компоненты, существует несколько конструктивных решений. Известен аппарат для вакуумирования металлов(а.с. СССР 596647, кл. С 22 В 9/04, 1978), включающий расположенные друг над другом шлюзовую камеру загрузки исходного материала, рабочую камеру, шлюзовую камеру разливки металла и вертикально размещенные в рабочей камере плавильную печь и тарельчатую колонку, в котором выполнен копильник рафинированного металла с регулятором стока, размещенный в нижней части дистилляционной колонны. Недостатком аппарата является относительно невысокая степень извлечения металлов вследствие покрытия поверхности расплава оксидированньми включениями, что затрудняет и замедляет процесс дистилляции - извлечения легкоплавких компонентов. Известна также электропечь для вакуумирования штейна (Исакова Р.А., Нестеров В.Н., Челохсаев Л.С. Основы вакуумной пироселекции полиметаллического сырья. Алма-Ата Наука, 1973, с. 178),включающая плавильно-дистилляционную камеру,охлаждаемый конденсатор циклонного типа, соединенный с камерой паропроводом, нагреватель, загрузочный люк и систему эвакуации газов. Данному техническому решению также свойственно невысокое извлечение металлов и соединений при переработке частично оксидированных промпродуктов вследствие образования оксидного слоя на поверхности испарения, а также погружения нерасплавленного исходного промпродукта в образующийся расплав, что ухудшает перевод летучих металлов в паровую фазу и соответственно степень извлечения их. Кроме того, меньшая скорость перевода летучих компонентов в паровую фазу замедляет процесс в целом. Наиболее близкой к изобретению по технической сущности является вакуумная дистилляционная печь для отгонки цинка из серебристой пены (Смирнов М.П. Рафинирование свинца и переработка полупродуктов. М. Металлургия, 1977, с. 164), включающая плавильную камеру в виде герметичного футерованного корпуса, конденсатор, соединенный с камерой паропроводом, устройство для загрузки в виде люка с герметичной крышкой, устройства для выпуска жидких продуктов переработки и систему эвакуации газов. Дистилляция металлов в данной печи также сопровождается образованием оксидного слоя на поверхности расплава в плавильной камере и погружением частично оксидированного промпродукта в образующийся расплав, что уменьшает поверхность испарения, снижает степень и скорость извлечения легкоплавких компонентов, в данном случае цинка. Технический результат от совокупности влияния признаков, предлагаемых в изобретении, заключается в повышении степени извлечения легкоплавких компонентов при переработке промпродуктов и интенсификации процесса переработки. 12003 Технический результат достигается в способе переработке промпродуктов, содержащих легкоплавкие компоненты, включающем контейнерную загрузку промпродукта в вакуумную печь, нагрев, дистилляцию компонентов с переводом их в пар, конденсацию пара, выпуск конденсата и выгрузку остатка от дистилляции, в котором одновременно с дистилляцией проводят зейгерование легкоплавких компонентов из промпродукта, пар конденсируют вне объема дистилляционного пространства, а конденсат объединяют с продуктом зейгерования. Указанный технический результат достигается также в конструкции вакуумной печи для переработки промпродуктов, содержащих легкоплавкие компоненты, включающей плавильную камеру в виде герметичного футерованного корпуса, конденсатор,соединенный с камерой паропроводом, люк с герметичной крышкой для загрузки, устройство для выпуска жидких продуктов переработки и систему эвакуации газов, при этом внутри плавильной камеры размещен перфорированный сменный контейнер для загрузки исходного промпродукта, паропровод установлен наклонным вниз, в сторону конденсатора,при этом один конец паропровода расположен на уровне пода плавильной камеры, а другой - в верхней части конденсатора. Сущность изобретения заключается в следующем. Наличие процесса зейгерования уменьшает диффузионные затруднения для испарения легкоплавких компонентов из промпродукта вследствие частичного отделения компонентов от оксидов и нелетучих составляющих, имеющихся в промпродукте, и открытия дополнительной поверхности испарения, что способствует более полному переводу летучих компонентов в паровую фазу и повышению степени извлечения их и интенсифицирует процесс, так как часть компонентов выделена из промпродукта зейгерованием. Одновременное совмещенное проведение процессов зейгерования легкоплавких компонентов и дистилляции компонентов из промпродукта, выполняемых в одном объеме, позволяет снизить потери металлов на межоперационных циклах и, кроме того, сократить время процесса, что также направлено на достижение технического результата. Конденсация паровой фазы вне объема, где протекают процессы зейгерования и дистилляции, позволяет уменьшить взаимное влияние процессов,стабилизировать и ускорить процесс испарения, что положительно сказывается на степень извлечения легкоплавких компонентов из промпродукта. Объединение конденсата и выплавленных при зейгеровании компонентов позволяет уменьшить потери металлов при объединении нескольких конденсированных фаз и снизить потери времени на дополнительные операции. В предлагаемой вакуумной печи исходный промпродукт загружают в перфорированный сменный контейнер, который размещен внутри плавильной камеры. Это обеспечивает зейгерование легкоплавких компонентов из промпродукта, которые стекают в нижнюю часть плавильной камеры и затем в конденсатор. Таким образом, освобождается дополнительная поверхность для испарения летучих компонентов, что ускоряет процесс дистилляции. Кроме того, выплавленные компоненты переводятся в конденсатор, минуя процесс дистилляции, что также способствует более полному переводу летучих металлов в паровую фазу из исходного промпродукта и сокращает время переработки. Размещение плавильной камеры и конденсатора таким образом, что паропровод установлен наклонным вниз, в сторону конденсатора, и при этом один конец паропровода расположен на уровне пода плавильной камеры, а другой в верхней части конденсатора, обеспечивает перетекание выплавленной в результате зейгерования легкоплавкой части компонентов в конденсатор. Размещение одного конца паропровода на уровне пода плавильной камеры и второго - выше уровня конденсата в конденсаторе, а также наклон его в сторону конденсатора обеспечивает использование его в качестве канала для перетекания выплавленных компонентов в конденсатор и позволяет реализовать предлагаемый способ и направлено на достижение технического результата. Схема вакуумной дистилляционной печи для переработки промпродуктов, содержащих летучие легкоплавкие компоненты, приведена на фиг. 1 и 2 с различным расположением конденсатора по отношению к плавильной камере. Печь представляет собой футерованную плавильную камеру 1, соединенную паропроводом 2 с конденсатором 3. Плавильная камера 1 снабжена люком 4 для загрузки исходного промпродукта. В камере 1 размещен перфорированный контейнер 5. Плавильная камера 1 снабжена нагревателями 6,конденсатор - нагревателями 7. В нижней части конденсатора 3 выполнено устройство для выпуска жидких продуктов 8. Конденсатор 3 соединен с системой эвакуации газов 9. Один конец 10 паропровода 2 в плавильной камере 1 находится на уровне пода 11, конец 12 паропровода 2 в конденсаторе 3 выше максимального уровня 13 расплава. Вакуумная дистилляционная печь работает следующим образом. Перфорированный контейнер 5 с промпродуктом в виде кусков произвольной формы через люк 4 размещают в плавильной камере 1. Люк 4 закрывают. Через систему 9 из печи эвакуируют газы до давления, необходимого при дистилляции. Посредством нагревателей 6 нагревают плавильную камеру 1. При этом летучие легкоплавкие компоненты из промпродукта после расплавления стекают из перфорированного контейнера 5 на под 11 камеры 1(осуществляется процесс зейгерования) и далее через паропровод 2, один конец 10 которого размещено на уровне пода 11, в конденсатор 3. Одновременно с расплавлением происходит дистилляция летучих компонентов из кусков промпродукта в контей 3 12003 нере 5 вследствие образования и увеличения (в результате зейгерования металла) поверхности пор. Паровая фаза через обогреваемый паропровод 2 выводится в конденсатор 3, где конденсируется в твердую или жидкую фазу. При недостатке тепла конденсации для получения жидкого конденсата температуру в конденсаторе поднимают и поддерживают нагревателями 7. После завершения процесса дистилляции легкоплавких компонентов из промпродукта давление в печи выравнивают с атмосферным заполнением газом, не взаимодействующим при этих температурах с продуктами переработки. После завершения зейгерования и дистилляции легкоплавких компонентов из промпродуктов, помещенных в контейнере 5 в камеру 1, люк 4 открывают и извлекают контейнер 5 с остатком от дистилляции. Конденсат объединенный с расплавом от зейгерования товарный продукт выгружают (разливают) через устройство 8. При получении твердого конденсата при розливе его плавят с помощью нагревателей 7. При этом максимальный уровень 13 расплава в конденсаторе 3 всегда ниже пода 11 плавильной камеры 1, что обеспечивает сбор всех легкоплавких компонентов в конденсаторе 3. После замены контейнера 5 другим, заполненным исходным промпродуктом,процесс повторяют. Примеры реализации способа и использования вакуумной печи для переработки промпродуктов металлургического производства приведены ниже. Пример 1. Переработке подвергали промпродукт - изгарь, полученную при алюмо-цинковании стальной полосы вследствие окисления поверхностного слоя расплава. Исходный материал представлен кусками и съемами неправильной формы размером до 20-30 см. Содержание металлов в исходном материале составило, мас. цинка - 91,7-98,8 алюминия - 0,2-1,8 кремния - 0,01-0,14 железа 0,05-3,4 свинца - 0,1-0,15. Загрузку исходного промпродукта осуществляли в перфорированном контейнере. В результате нагрева до температуры 750-800 С в вакууме произведены зейгерование цинка и перетекание его по паропроводу в конденсатор и одновременная с этим дистилляция цинка из кусков, представляющих собой при этих температурах тестообразную массу, и из расплава. Конденсация цинка осуществлена в жидкую фазу при температуре около 450 С. После завершения процесса дистилляции давление в печи выравнивали с атмосферным заполнением ее инертным в этих условиях по отношению к металлам газом (азотом или аргоном) и производили розлив объединенного конденсата цинка в изложницы. Выгрузку остатка от дистилляции из промпродукта осуществляли в контейнере. Продукты переработки взвешивали и анализировали. Выход конденсированного и выплавленного цинка - товарного продукта составил в среднем 96,1, при содержании в нем, мас. цинка - 95,8 алюминия - 0,2 железа - 0,01 свинца - 0,1. Остаток от дистилляции (объединенный) представлен в основном оксидами с содержанием элементов, мас 4 цинка - 4,2 алюминия - 39,8 свинца - 1,6 железа 22,1. Остаток сохранил форму исходных кусков,легко разрушающихся при механическом воздействии. Сравнение технологических показателей со способом прототипа показало, что степень извлечения цинка при том же времени дистилляции составляет 40-80 вследствие образования жидкой фазы,в которую погружен кусковый материал, и уменьшения суммарной поверхности испарения цинка при увеличении времени переработки на 20-40 . Пример 2. Переработке подвергали штуфной золото-сурьмяный концентрат, содержащий 35,923 и вмещающую породу - кварц, крупностью менее 30 мм. Загрузку исходного промпродукта осуществляли в перфорированном контейнере. В результате нагрева до температуры 750-800 С в вакууме произведены зейгерование сульфида сурьмы и перетекание его по паропроводу в конденсатор и одновременная с этим дистилляция сульфида сурьмы из кускового материала. Конденсация 23 протекала в твердую фазу. Процесс вели с двумя сменами контейнера с концентратом без выпуска продукта из конденсатора. Объединенный в конденсаторе продукт представлял собой смесь порошкообразного и плавленного сульфида, который перед выпуском расплавляли включением нагревателей в конденсаторе при температуре 580-600 С в атмосфере азота. При этом максимальный уровень расплава в конденсаторе был ниже конца паропровода на 0,1-0,15 м. После завершения процесса дистилляции давление в печи выравнивали с атмосферным заполнением ее инертным в этих условиях по отношению к сульфиду газом (азотом или аргоном) и производили розлив объединенного конденсата сульфида сурьмы в изложницы. Выгрузку остатка от дистилляции из промпродукта осуществляли в контейнере. Продукты переработки взвешивали и анализировали. Продукт переработки - плавленый сульфид сурьмы - крудум - содержал 71,8. Остатки от дистилляции в контейнере содержали менее 0,30,5. Извлечение сурьмы в продукт более 99 . При этом время операции снизилось по сравнению с реализацией по способу прототипа на 25-30 . Таким образом, приведенные примеры и результаты, изложенные в них, свидетельствуют о повышении степени извлечения легкоплавких компонентов при сокращении времени переработки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ переработки промпродуктов, содержащих легкоплавкие компоненты, включающий контейнерную загрузку промпродукта в вакуумную печь, нагрев, дистилляцию компонентов с переводом их в пар, конденсацию пара, выпуск конденсата и выгрузку остатка от дистилляции, отличающийся тем, что одновременно с дистилляцией проводят зейгерование легкоплавких компонентов из промпродукта, пар конденсируют вне объема дистилля 12003 ционного пространства, а конденсат объединяют с продуктом зейгерования. 2. Вакуумная печь для переработки промпродуктов, содержащих легкоплавкие компоненты, включающая плавильную камеру в виде герметичного футерованного корпуса, конденсатор, соединенный с камерой паропроводом, люк с герметичной крышкой для загрузки, устройства для выпуска жидких про дуктов переработки и систему эвакуации газов, отличающаяся тем, что внутри плавильной камеры размещен перфорированный сменный контейнер для загрузки исходного промпродукта, паропровод установлен наклонным вниз в сторону конденсатора, при этом один конец паропровода расположен на уровне пода плавильной камеры, а другой - в верхней части конденсатора.

МПК / Метки

МПК: C22B 9/04

Метки: печь, легкоплавкие, компоненты, способ, вакуумная, промпродуктов, переработки, содержащих

Код ссылки

<a href="https://kz.patents.su/6-12003-sposob-i-vakuumnaya-pech-dlya-pererabotki-promproduktov-soderzhashhih-legkoplavkie-komponenty.html" rel="bookmark" title="База патентов Казахстана">Способ и вакуумная печь для переработки промпродуктов, содержащих легкоплавкие компоненты</a>

Предыдущий патент: Способ переработки осмий, -ренийсодержащих растворов

Следующий патент: Способ извлечения серы из газа, содержащего сероводород

Случайный патент: Композиция для ухода за полостью рта