Отводчик для зарядного шланга

Номер полезной модели: 1807

Опубликовано: 15.11.2016

Авторы: Оверченко Михаил Николаевич, Луньков Александр Геннадьевич, Мозер Сергей Петрович

Текст

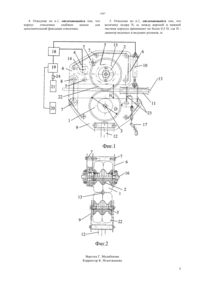

МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ между парами ведущих и ведомых роликов. Ролики помещены в металлический корпус, состоящий из двух шарнирно сочлененных частей,расположенных с зазором друг относительно друга,соединенных гидравлическим цилиндром. На нижней части корпуса закреплена направляющая шланга в виде трубки в передней части и дополнительного ролика сзади. Гидравлическая система установлена в верхней части корпуса и состоит из гидравлического двигателя, связанного ременной передачей с ведущими роликами, и гидравлического цилиндра,гидравлически подключенные через пропорциональный клапан и гидрораспределитель, управляемый контроллером, к гидравлической системе подземной смесительнозарядной машины с помощью быстроразъемного соединения.(76) Оверченко Михаил НиколаевичЛуньков Александр ГеннадьевичМозер Сергей Петрович(54) ОТВОДЧИК ДЛЯ ЗАРЯДНОГО ШЛАНГА(57) Полезная модель относится к горнодобывающей промышленности и может быть использована при проходке подземных горных выработок любого сечения и назначения в породах любой крепости. Полезная модель характеризуется тем, что ролики выполнены в виде пневматических колес,закрепленных на осях с помощью ступиц с образованием контактной поверхности в зазоре Полезная модель относится к горнодобывающей промышленности и может быть использована при проходке подземных горных выработок любого сечения и назначения в породах любой крепости. Известно устройство для заряжания шпуров и скважин рассыпными взрывчатыми веществами(А.с. 841439, опубл. 27.05.2004). Устройство для заряжания шпуров и скважин рассыпными взрывчатыми веществами, включающее зарядчик,зарядный шланг, механизм подачи зарядного шланга в шпур и приспособление для контроля расстояния от конца зарядного шланга до фронта формируемого заряда, связанного посредством командоаппарата с механизмом подачи зарядного шланга. Приспособление для контроля выполнено в виде ультразвукового локатора, содержащего установленный на конце зарядного шланга излучатель приемник преобразователь ультразвуковых сигналов,ультразвуковой генератор, усилитель с аппаратом, задающим интервал ультразвуковых сигналов, и циркулятор,поочередно переключающий излучатель приемник - преобразователь на генератор и усилитель с командоаппаратом. Недостатками данного изобретения является сложность и невозможность использования устройства для заряжания эмульсионных взрывчатых веществ. Известно устройство для заряжания шпуров или скважин рассыпными взрывчатыми веществами(А.с. 733342, опубл. 27.05.2004). Устройство для заряжания шпуров или скважин рассыпными взрывчатыми веществами, включающее зарядчик и зарядный шланг с запирающим механизмом. Устройство снабжено ультразвуковым излучателем,установленным на конце зарядного шланга,ультразвуковым генератором,приемником-преобразователем ультразвуковых сигналов, широкополосным усилителем, задающим и командным аппаратами, излучатель электрически связан с генератором, а приемник-преобразователь расположен вне шпура и через усилитель, задающий и командный аппараты, настроенные на заданную частоту ультразвуковых сигналов, электрически связан с запирающим механизмом зарядного шланга. Недостатками данного изобретения является сложность и невозможность использования устройства для заряжания эмульсионных взрывчатых веществ. Известно устройство для заряжания восходящих скважин наливными взрывчатыми веществами(Патент США 4036100, опубл. 19.07.1977),представляющее собой трубчатую загрузочную часть, плотно соединенную со скважиной и оборудованную надувным трубчатым воротником или сжимаемым материалом, предотвращающими обратное вытеснение наливных ВВ при заряжании скважин, и зажимным устройством, которым сплющивают трубчатую загрузочную часть по окончании заряжания скважин. Недостатком известного устройства является то,что в нем не предусмотрено удаление воздуха из 2 плотно закупоренной скважины при закачке в нее наливных ВВ, что приводит к закупорке воздуха в пределах скважины, уменьшению массы заряда и снижению эффективности заряжания. Известно устройство для заряжания текучих взрывчатых веществ в восходящие скважины(Патент США 4829902, опубл. 16.05.1989),представляющее собой цилиндрический запорный элемент, вклиненный в устье скважины, имеющий продольные сквозные каналы для подачи взрывчатого вещества, отвода сжатого воздуха из заполняемой скважины и вывода линейных средств инициирования. Недостатком известного устройства является то,что в нем не предусмотрено удаление воздуха из скважины при закачке в нее ВВ, что приводит к закупорке воздуха в пределах скважины. Известно устройство для подачи зарядного шланга в скважину (А.с. 1558137, опубл. 20.01.1996). На полых валах устройства установлена пара подающих роликов (ПР). Каждый из ПР состоит из корпуса и приспособления для вращения ПР с магистралью подвода к нему сжатого воздуха. Выполнено приспособление в виде пневмокамер(ПК), равномерно расположенных по окружностям ПР, и пневмораспределителей последовательного подвода сжатого воздуха в группы ПК, встречно расположенных на обращенных друг к другу участках окружностей ПР в начале четвертей этих окружностей, начиная от диаметральной линии,проходящей через оси обоих ПР, и сброса из них сжатого воздуха после выхода из этих участков. Пневмораспределители в виде цилиндров с радиальным каналом (К) подвода сжатого воздуха и с радиальными выступами по обе стороны К расположены во внутренней полости валов в виде полых труб. На обращенных друг к другу поверхностях трубы имеют сквозные прорези по дугам окружностей. Цилиндры расположены с возможностью ограниченного поворота до упора выступов в края прорези, которая сообщена с ПК подводящими К. К через продольный К сообщен со штуцером подачи сжатого воздуха. Между ПР вставляют зарядный шланг. Рычагом через пневмораспределитель определяют направление движения шланга. Воздух через продольный К и прорезь поступает в ПК, которые, раздуваясь,поворачивают ПР. Поворачиваясь, ПР толкает шланг. При этом запитываются через прорези другие ПК. Защитный слой ткани - эластичный обод, общий для всех ПК, перераспределяет нагрузку и обеспечивает плавность хода. Недостатками данного изобретения является сложность и невозможность использования устройства для заряжания эмульсионных взрывчатых веществ. Известно устройство для механизированной подачи зарядного шланга в скважину конструкции ВНИИБТГ, принятое за прототип (открытые ресурсы //.///, рис. 97). Устройство состоит из двух пар роликов с шестернями,приводимых в движение пневматическими двигателями, и крепится на распорной колонке. Контактные поверхности роликов имеют дугообразную форму с насечками для удобства протягивания шланга. Сила сцепления роликов с зарядными шлангами регулируется с помощью винтов. Устройство для механизированной подачи зарядного шланга в скважину содержит шестерни,корпус, колпачковые масленки, зарядный шланг,распорную колонку, пружину, вал двигателя,пневматический двигатель. Недостатком данного устройства является возможность проскальзывания шланга при извлечении, что влечет за собой перерасход взрывчатого вещества, а также невозможность установления требуемой скорости извлечения зарядного шланга. Техническим результатом изобретения является исключение проскальзывания шланга при извлечении со снижением затрат за счет экономии взрывчатого вещества с повышением скорости проходки горных выработок. Технический результат достигается тем, что в отводчике для зарядного шланга, содержащем корпус с роликами, приводимыми в движение двигателем через вал двигателя и шестеренки,согласно изобретению, ролики выполнены в виде пневматических колес, закрепленных на осях с помощью ступиц с образованием контактной поверхности в зазоре между парами ведущих и ведомых роликов, помещены в металлический корпус, состоящий из двух шарнирно сочлененных частей, расположенных с зазором друг относительно друга, соединенных гидравлическим цилиндром,причем на нижней части корпуса закреплена направляющая шланга в виде трубки в передней части и дополнительного ролика сзади,гидравлическая система установлена в верхней части корпуса и состоит из гидравлического двигателя, связанного ременной передачей с ведущими роликами, и гидравлического цилиндра,гидравлически подключенные через пропорциональный клапан и гидрораспределитель,управляемый контроллером, к гидравлической системе подземной смесительно-зарядной машины с помощью быстроразъемного соединения. Технический результат достигается также тем,что отводчик жестко закреплен на корзине подземной смесительно-зарядной машины. Технический результат в достигается также тем,что корпус отводчика выполнен из нержавеющей стали. Технический результат достигается также тем,что корпус отводчика снабжен цепью для дополнительной фиксации отводчика. Отводчик зарядного шланга поясняется схемами на фиг.1 показана принципиальная схема отводчика зарядного шланга, продольный разрез, на фиг.2 показана принципиальная схема отводчика зарядного шланга, поперечный разрез по оси симметрии, где 1 - ведомые ролики в виде пневматических колес, закрепленные на ступицах 2 2 - ступицы роликов 1 и 22 3 - ось ведомых роликов 1 4 - гидравлический двигатель 5 - ременная передача 6 - верхняя часть корпуса 7 - шпильки, соединяющие части корпусов 6 и 9(крепления крышек частей корпуса) 8 - шарнирное соединение верхней части корпуса 6 и нижней части корпуса 9 9 -нижняя часть корпуса 10 - гидравлический цилиндр 11 - направляющая зарядного шланга в виде трубы, жестко закрепленная с помощью стоек 23 на нижней части корпуса 9 спереди 12 - стойка для жесткого крепления корпуса отводчика зарядного шланга 13 - зарядный шланг 14 - шестеренка вала гидравлического двигателя 4 15 - шестеренка вала ведущих роликов 1 16 - вал ведущих роликов 22 17 - цепь для дополнительной фиксации отводчика. 18 - пропорциональный клапан 19 - гидрораспределитель 20 контроллер для управления гидрораспределителем 21 - гидравлическая система подземной смесительно-зарядной машины 22 - ведущие ролики 23 - стойки для крепления направляющей 11 зарядного шланга 24 быстроразъемное соединение для подключения гидравлической системы отводчика зарядного шланга к гидравлической системе подземной смесительно-зарядной машины- зазор между верхней 6 и нижней 9 частями корпуса, м- диаметр ведомых 1 и ведущих 22 роликов, м. Отводчик зарядного шланга содержит следующие элементы. Корпус содержит верхнюю 6 и нижнюю 9 части корпуса. Части корпуса 6 и 9 соединены с одной стороны шарнирным соединением 8, с другой - гидравлическим цилиндром 10 с возможностью обжима роликами 1 и 22 зарядного шланга 13 при включении гидравлической схемы устройства. В нижней части 9 корпуса установлены с помощью ступиц 2 роликов на оси 3 ведомые ролики 1. На нижней части корпуса 9 на стойках 23 жестко закрепления направляющая 11 зарядного шланга 13 в виде трубы. Направляющая 11 помогает снизить изгибающую нагрузку на зарядный шланг 13. Нижняя часть корпуса 9 жестко закреплена на стойке 12 для обеспечения безаварийной работы. Для исключения вероятности излома зарядного шланга 13 также может быть предусмотрен дополнительный ролик в сзади нижней части 9 корпуса. Стойка 12 может быть приварена к корзине смесительно-зарядной машины. В верхней части корпуса 6 установлен гидравлический двигатель 4,связанный через шестеренку 14 вала гидравлического двигателя, ременную передачу 5 с валом 16 ведущих роликов 1. Ведомые ролики 1 и 3 ведущие ролики 22 выполнены в виде пневматических колес, что позволяет регулировать давление в них для уменьшения, либо увеличения контактной поверхности с зарядным шлангом 13. Боковые поверхности и верхние крышки верхней 6 и нижней части корпуса 9 могут быть соединены шпильками 7. В нижней части корпуса 9 может быть предусмотрена цепь 17 для дополнительной фиксации отводчика при работе или для направления зарядного шланга при извлечении из шпура. За счет образования контактной поверхности в зазоре между четырьмя роликами 1, помещенными в сборный металлический корпус, состоящий из двух шарнирно сочлененных частей 6 и 9 возможна регулировка степени обжатия зарядного шланга 13. За счет наличия зазора между частями корпуса возможен визуальный контроль за извлечением или проскальзыванием зарядного шланга 13. Величину зазора , м, между верхней 6 и нижней 9 частями корпуса принимают не более 0,5, где- диаметр ведомых 1 и ведущих 22 роликов, м. Соблюдение данного условия позволит обеспечить безопасную работу на устройстве. Также зазор может быть закрыт сеткой для исключения попадания в систему роликов посторонних предметов, а также защемления частей тела работников. Система гидравлического управления извлечением зарядного шланга 13 состоит из гидрораспределителя 19,выполненного с возможностью подключения к гидравлической системе подземной смесительно-зарядной машины 21 с помощью быстроразъемного соединения 24. Распределение гидравлической энергии идет через пропорциональный клапан 18. Клапан 18 гидравлически связан с гидравлическим цилиндром 10 и гидравлическим двигателем 4. Гидрораспределитель 19 электрически связан с контроллером 20 для обеспечения программного управления процессом извлечения зарядного шланга 13 с одновременным обжатием его с помощью роликов 1 и 22. Корпус отводчика может быть выполнен из нержавеющей стали. Корпус отводчика может быть снабжен цепью для дополнительной фиксации отводчика. Отводчик зарядного шланга работает следующим образом. Устройство закрепляют с помощью стойки 12. Подключают гидравлическую схему отводчика к гидравлической системе 21 подземной смесительно-зарядной машины с помощью быстроразъемного соединения 24. Тестируют гидравлическое давление в системе отводчика зарядного шланга 13. Пропускают зарядный шланг 13 в зазоре между верхней 6 и нижней 9 частями корпуса и через направляющую 11. Доводят шланг до забоя шпура. Программируют контроллер 20 на нужное сечение зарядов оконтуривающих шпуров (на обычных шпурах отводчик не используют). Запускают с помощью контроллера 20 гидравлическую систему отводчика зарядного шланга 13. Гидрораспределитель 19 с помощью пропорционального клапана 18 распределяет гидравлическую энергию между гидравлическим цилиндром 10 и гидравлическим 4 двигателем 4. Гидравлический цилиндр 10 зажимает зарядный шланг 13 между роликами 1 и 22. Гидравлический двигатель 4 вращает с помощью шестеренок 14 и 15 вал 16 ведущих роликов 22 через ременную передачу 5 ведущие ролики 22. За счет защемления роликов 1 и 22 друг с другом при их вращении вызывается линейное движение зарядного шланга 11. Линейная скорость извлечения шланга 13 задается программно контроллером 20 и строго пропорциональна расходу эмульсионного взрывчатого вещества, подаваемого по зарядному шлангу 13 в процессе его извлечения из шпура. За счет соблюдения данного условия достигается получение колонки заряда с требуемой площадью поперечного сечения и экономится эмульсионное взрывчатое вещество. После газификации в шпуре получают взрывчатое вещество с требуемой плотностью заряда. После извлечения зарядного шланга 13 из шпура с получением колонки заряда шланг переставляют на другой шпур и повторяют описанные выше типовые операции по заряжанию шпуров или скважин. Применение предлагаемого отводчика зарядного шланга обеспечивает следующие преимущества- исключение проскальзывания шланга при извлечении с получением необходимой и программируемой скорости извлечения зарядного шланга- снижение расхода взрывчатого вещества- повышение скорости проходки горных выработок. ФОРМУЛА ПОЛЕЗНОЙ МОДЕЛИ 1. Отводчик для зарядного шланга, содержащий корпус с роликами, приводимыми в движение двигателем через вал двигателя и шестеренки,отличающийся тем, что ролики выполнены в виде пневматических колес, закрепленных на осях с помощью ступиц с образованием контактной поверхности в зазоре между парами ведущих и ведомых роликов, помещены в металлический корпус,состоящий из двух шарнирно сочлененных частей, расположенных с зазором друг относительно друга, соединенных гидравлическим цилиндром, причем на нижней части корпуса закреплена направляющая шланга в виде трубки в передней части и дополнительного ролика сзади,гидравлическая система установлена в верхней части корпуса и состоит из гидравлического двигателя, связанного ременной передачей с ведущими роликами, и гидравлического цилиндра,гидравлически подключенные через пропорциональный клапан и гидрораспределитель,управляемый контроллером, к гидравлической системе подземной смесительно-зарядной машины с помощью быстроразъемного соединения. 2. Отводчик по п.1, отличающийся тем, что отводчик жестко закреплен на корзине подземной смесительно-зарядной машины. 3. Отводчик по п.1, отличающийся тем, что корпус отводчика выполнен из нержавеющей стали. 4. Отводчик по п.1, отличающийся тем, что корпус отводчика снабжен цепью для дополнительной фиксации отводчика. 5. Отводчик по п.1, отличающийся тем, что величину зазора , м, между верхней и нижней частями корпуса принимают не более 0,5 , гдедиаметр ведомых и ведущих роликов, м.

МПК / Метки

МПК: E21C 37/00

Метки: шланга, зарядного, отводчик

Код ссылки

<a href="https://kz.patents.su/5-u1807-otvodchik-dlya-zaryadnogo-shlanga.html" rel="bookmark" title="База патентов Казахстана">Отводчик для зарядного шланга</a>

Предыдущий патент: Система отделки оконного или дверного проема (варианты)

Следующий патент: Подземный расходный склад невзрывчатых материалов для подземной добычи полезных ископаемых

Случайный патент: Вакцина против ценуроза овец