Способ помола материала

Номер инновационного патента: 28906

Опубликовано: 15.09.2014

Авторы: Сиваченко Татьяна Леонидовна, Сиваченко Леонид Александрович, Унасбеков Берикбай Акибаевич

Формула / Реферат

РЕФЕРАТ

Изобретение относится к оборудованию и технологиям тонкого измельчения материала. Задачей изобретения является повышение эффективности помола. Для этого процесс измельчения осуществляется стержневыми элементами, установленными в щетках и входящими в свободные пространства между собой.

Текст

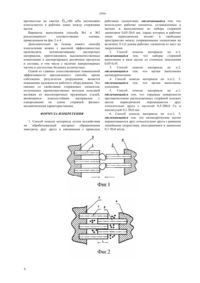

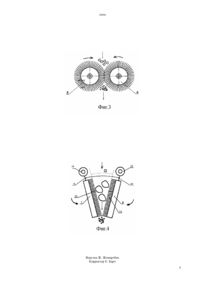

(51) 02 19/00 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ технологических аппаратов на основе интенсификации контактных взаимодействий их рабочих элементов // Международный научнотехнический журнал Материалы, технологии,инструменты, Гомель, 2009, том 14, с.115-119(57) Изобретение относится к оборудованию и технологиям тонкого измельчения материала. Задачей изобретения является повышение эффективности помола. Для этого процесс измельчения осуществляется стержневыми элементами,установленными в щетках и входящими в свободные пространства между собой.(72) Унасбеков Берикбай АкибаевичСиваченко Леонид АлександровичСиваченко Татьяна Леонидовна(73) Республиканское государственное предприятие на праве хозяйственного ведения Евразийский национальный университет им. Л.Н. Гумилева Министерства образования и науки Республики Казахстан Предлагаемое изобретение относится к технологическим процессам тонкого помола материалов и может быть использовано при создании оборудования для измельчения и механоактивации минеральных продуктов и различных композиций на их основе. В существующих устройствах для помола наибольшее распространение получили два механизма воздействия на обрабатываемый материал разрушение между двумя размалывающими поверхностями и удар рабочим органом по кускам исходного материала или соударением их между собой. На них основаны конструкции большинства измельчительных машин,которые используются в промышленности. Хайнике Г. Трибохимия Пер. с англ. - М. Мир,1987, с.34 - 36 Интенсификация процессов помола обеспечивается повышением контактных напряжений в зонах разрушений, увеличением числа единичных актов разрушения и сведением до минимума потерь на трение в рабочих пространствах. Это решается различными способами. Известен способ измельчения материала в шаровых мельницах, заключающийся в соударениях свободно двигающихся во вращающемся барабане шаров друг с другом и с элементами корпуса, между которыми разрушаются частицы исходного материала Хайнике Г. Трибохимия Пер. с англ. М. Мир, 1987, с.34 - 36. Шаровой способ измельчения, несмотря на его простоту,отличается чрезвычайно низкой эффективностью. Это связано, прежде всего, с очень большими потерями на трение между мелющими телами и элементами конструкции, малой удельной энергонапряжнностью процесса и невозможностью получения значительных контактных напряжений в зонах разрушения. Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ стержневого измельчения, основанный на том, что разрушение материала осуществляется боковыми поверхностями цилиндрических стержней,на которые накладывается внешнее сжимающее воздействие Сиваченко Л.А., Моисеенко А.Б., Шаройкина Е.А./Создание рессорно-стержневых технологических аппаратов на основе интенсификации контактных взаимодействий их рабочих элементов // Междунар. науч. техн. ж - л Материалы, технологии,инструменты, Гомель, ИММС НАН Беларуси, 2009,Том 14, с.115 - 119. Реализация процесса измельчения таким способом обеспечивает дополнительный сдвиг слоев в частицах обрабатываемого материала, но при таком механизме разрушения невозможно создать повышенные контактные напряжения в рабочих зонах и максимально увеличить количество рабочих элементов и число единичных актов разрушения,особенно по методу свободного измельчения, т.е. приложения нагрузок на индивидуальные зрна. В итоге описанный способ не обеспечивает тонкий 2 или сверхтонкий помол материала, а его энергомкость достаточно высока, так как материал длительное время находится в зоне обработки, что сопровождается значительными потерями на трение. Кроме того, наличие сдвигового механизма в процессе разрушения неизбежно приведт к дополнительному износу стержневых элементов. Все перечисленные недостатки стержневого способа измельчения являются существенными и снижают эффективность его применения. Задачей предлагаемого изобретения является повышение эффективности помола материала. Поставленная задача решается тем, что в способе помола материала путем воздействия на обрабатываемый материал обращенных навстречу друг другу и связанных с приводом элементов,согласно изобретению,используют рабочие элементы установленные в щетках и выполненные из набора стержней диаметром 0,05-20,0 мм, торцы которых в рабочих зонах периодически входят в свободное пространство между сопряженными элементами на величину 0-1,0 длины рабочих элементов от мест их закрепления. В дополнительных вариантах реализации способа предусмотрено, что наборы стержней выполнены в виде щеток со степенью заполнения их стержневыми элементами 0,05-0,45, причем щетки могут быть цилиндрическими или плоскими, а торцевые поверхности противоположно расположенных стержней плоских щеток периодически перемещаются друг относительно друга с частотой 0,5-200,0 Гц и амплитудой 0,1-50,0 мм. Кроме того, в реализации способа отражено, что цилиндрические щетки перекатываются друг относительно друга с равными линейными скоростями,находящимися в диапазоне 0,1-50,0 м/сек. Осуществление процесса помола материала стержневыми элементами, обращенными своими торцами навстречу друг другу и входящими в свободные пространства между собой обеспечивает сложный характер воздействия на частицы измельчаемого материала,состоящий в одновременном сжатии, ударе, истирании, сдвиге. При этом за счет большого количества участвующих в измельчении рабочих элементов (стержней) энергонапряженность процесса очень высока. Если сказанное дополнить тем, что время нахождения частиц измельчаемого материала в рабочем пространстве чрезвычайно мало, особенно, при использовании цилиндрических щеток в качестве рабочих органов, то очевидность высокой интенсивности помола по новому способу становится неоспоримой. Параметры, введенные в отличительную часть формулы изобретения,служат достижению поставленной цели и обеспечивают условия его практической реализации. Так, установка рабочих элементов в щетках необходима для их надежного закрепления на приводных звеньях, а выбранные виды щеток максимально приспособлены для придания их рабочим элементам нужного характера движения и одновременной простоте конструкции. Диапазон диаметров стержней рабочих элементов 0,05-20,0 мм продиктован технологическими условиями проведения процессов измельчения,наличием высококачественного проката указанных размеров и необходимостью выполнения аппаратов различной производительности с соответствующими характеристиками перерабатываемого материала. Величина вхождений стержней в свободное пространство между ними, находящаяся в интервале 0-1,0 длины рабочих элементов от мест их закрепления решает задачу управления процессом измельчения, так как в случае зазора между торцами рабочих элементов (стержней) неизбежен проскок неизмельченных частиц материала, а вариант исполнения, превышающий величину вхождения более свободной длины стержней реализовать на практике невозможно, так как стержни будут упираться в тело щеток. Степень заполнения щеток стержневыми элементами менее 0,05 приводит к резкому снижению интенсивности измельчения, так как при этом уменьшается количество актов разрушения и происходит проскок большого количества частиц материала неизмельченными, а величина заполнения свыше 0,45 делает невозможным взаимное вхождение стержней в свободные пространства между ними. Режимы проведения процессов помола,касающиеся частоты 0,5-200,0 Гц и амплитуды 0,150,0 мм обусловлены кинетикой разрушения и условиями обработки различных видов материалов с учетом типоразмерных рядов мельниц с различными щетками, для которых нижний предел зависит от особых условий, например, селективности, а верхний ограничен условиями прочности и динамического характера рабочего процесса. Признаки, введенные в отличительную часть формулы изобретения,являются новыми,технически и технологически обоснованы и в необходимой степени служат достижению поставленной цели. Их совокупность ранее не была известна и не имеется ни у аналогов, ни у прототипа,что позволяет судить о их патентноспособности. Сущность предлагаемого изобретения поясняется графическими материалами на фиг.1 представлен вариант выполнения способа, рабочие элементы(стержни) до проведения цикла измельчения, на фиг.2 - вариант проведения процесса разрушения,рабочие элементы (стержни), размещенные на различных щетках,входят в свободные пространства между ними, на фиг.3 - пример реализации способа на основе цилиндрических щеток, на фиг.4 -пример реализации способа на основе плоских щеток. Рабочее оборудование,необходимое для реализации способа в обобщенном варианте,приведенном на фиг.1, 2, включает в себя стержневые элементы 1, 2 щеток 3, 4, которые могут входить в свободные пространства между собой на величину . Вариант реализации способа на основе цилиндрических щеток, приведенный на фиг.3 включает в себя вращающиеся навстречу друг другу с равными линейными скоростями щетки 5, 6, а вариант реализации способа на основе плоских щеток, изображенный на фиг.4, содержит плоские щетки 7, 8 установленные посредством подвесов 9,10 в шарнирах 11, 12 с возможностью взаимного перемещения, соответствующих стержней 13, 14. Рабочий процесс разрушения материала во всех вариантах реализации способа осуществляется путем периодического вхождения стержней 1, 2 щеток 5, 4 в свободные пространства между ними, в результате чего частицы исходных компонентов попадая в зоны между концами взаимодействующих между собой стержней, интенсивно измельчаются. Для случая реализации способа на вращающихся щетках 5, 6 величина вхождения их стержневых элементов в свободные пространства между ними остается постоянной, а щетки вращаются с равными линейными скоростями навстречу друг другу, а исходный материал, попадая между ними,подвергается интенсивному разрушению. В примере разрушения материала плоскими щетками 7, 8, установленными на подвесах 9, 10 в шарнирах 11, 12 их стержни 13, 14 периодически входят в свободные пространства между ними и обеспечивают таким образом необходимое измельчение. Щетки совершают качательные движения в шарнирах 11, 12, образуя зазор между торцами обращенных навстречу друг другу стержней 13, 14. Для улучшения условий эксплуатации плоскости торцев стержней 13, 14 образуют между собой острый угол , что обеспечивает лучшие условия подачи материала в рабочие зоны, а выгрузка измельченного продукта производится в нижней части щеток 7,8 под действием сил гравитации или принудительно,например, пневматическим способом. Примеры реализации способа. Вариант 1. Рабочие органы в виде цилиндрических щеток диаметром 200 мм и длиной В 250 мм изготовлены из проволочных элементов диаметром 3 мм и свободной длиной 50 мм при степени заполнения стержневого пространства 0,2 смещены в свободные пространства между собой на величину 15 мм и вращаются навстречу друг другу с линейной скоростью 12 м/сек. Загружаемый в зоны разрушения материал - известняк исходной крупностью 0-4 мм и прочностью на сжатие сж 80 мПа интенсивно измельчается в рабочих зонах между стержнями щеток. Вариант 2. Рабочие органы в виде плоских щеток с размерами в плане АБ 400200 мм изготовлены из проволочных элементов диаметром 3 мм и свободной длиной 50 мм при степени заполнения стержневого пространства 0,2 максимально смещаются в свободное пространство между собой на величину 20 мм с частотой колебаний 25 Гц и амплитудой А 8 мм. Загружаемый в клиновидную зону между торцами рабочих элементов щеток материал -известняк исходной крупностью 0-4 мм и 3 прочностью на сжатие сж 80 мПа интенсивно измельчается в рабочих зонах между стержнями щеток. Варианты выполнения способа 1 и 2 реализованного соответственно схемам,приведенным на фиг.3 и 4 . Дополнительно на основе нового способа измельчения можно с высокой эффективностью производить механоактивацию дисперсных материалов, приготавливать высококачественные композиции и диспергировать различные продукты и составы, в том числе с наличие наноразмерных частиц в достаточно больших количествах. Одной из главных сопоставляющих повышенной эффективности предлагаемого способа, кроме собственно результатов разрушения, является повышение надежности рабочего оборудования. Это связано со свойствами стержневых элементов,получаемых преимущественно методом холодной вытяжки из высокопрочных пружинных сталей,являющихся износостойким материалом с однородными по длине стержней физикомеханическими характеристиками. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ помола материала путем воздействия на обрабатываемый материал обращенными навстречу друг другу и связанными с приводом рабочими элементами, отличающийся тем, что используют рабочие элементы, установленные в щетках и выполненные из набора стержней диаметром 0,05-20,0 мм, торцы которых в рабочих зонах периодически входят в свободное пространство между сопряженными элементами на величину 0-1,0 длины рабочих элементов от мест их закрепления. 2. Способ помола материала по п.1,отличающийся тем, что наборы стержней выполнены в виде щеток со степенью заполнения 0,05-0,45. 3. Способ помола материала по п.2,отличающийся тем, что щетки выполнены цилиндрическими. 4. Способ помола материала по п.п.2, 3,отличающийся тем, что щетки выполнены плоскими. 5. Способ помола материала по п.1,отличающийся тем, что торцевые поверхности противоположно расположенных стержней плоских щеток периодически перемещаются друг относительно друга с частотой 0,5-200,0 Гц и амплитудой 0,1-50,0 мм. 6. Способ помола материала по п.п.1, 3,отличающийся тем, что цилиндрические щетки перекатываются друг относительно друга с равными линейными скоростями, находящимися в диапазоне 0,1-50,0 м/сек.

МПК / Метки

МПК: B02C 19/00

Метки: способ, помола, материала

Код ссылки

<a href="https://kz.patents.su/5-ip28906-sposob-pomola-materiala.html" rel="bookmark" title="База патентов Казахстана">Способ помола материала</a>

Предыдущий патент: Устройство для закрепления хроматографических колонок

Следующий патент: Способ получения изделий из порошка бериллия

Случайный патент: Способ очистки и обеззараживания промышленных сточных вод