Способ получения цементного клинкера

Номер инновационного патента: 24378

Опубликовано: 15.08.2011

Авторы: Бегимбетов Мурат Туранбекович, Урлибаев Жумабай Сембиевич, Маумов Батырбек

Формула / Реферат

Изобретение может быть использовано в цементной промышленности, строительной индустрии.

Многопоточный способ получения цементного клинкера, из цементной сырьевой смеси, содержащей известковый, силикатный и железистый ингредиенты, а также эвтектику расчетного состава, мас. %: СаО 50, Al2O3 34,4, SiO2 5,6, Fe2O3 9,9 при 1280 °С системы СаО - Al2O3 - SiO2 - Fe2O3, путем введения оптимального состава огненно-жидкого эвтектического клинкерного расплава в количестве от 12 до 30 % массы в высокотемпературные зоны вращающейся печи, отличающийся тем, что обжиг до спекания указанной цементной сырьевой смеси производится в реакторе - грануляторе.

Технический результат - коренное изменение технологии обжига цементной сырьевой смеси по сравнению с уровнем техники, вплоть до перевода агрегатного производства реакторному. Это позволяет решающим образом увеличить технологическую инновационную значимость указанного технического решения в моделировании и автоматизации процессов обжига цементного клинкера.

Текст

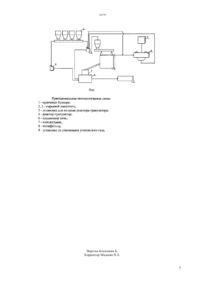

(19)(13) 4 (11) 24378 04 7/44 (2009.01) 04 7/48 (2009.01) 04 7/14 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ 1280 С системы СаО - 23 - 2 - 23, путем введения оптимального состава огненно-жидкого эвтектического клинкерного расплава в количестве от 12 до 30 массы в высокотемпературные зоны вращающейся печи, отличающийся тем, что обжиг до спекания указанной цементной сырьевой смеси производится в реакторе - грануляторе. Технический результат - коренное изменение технологии обжига цементной сырьевой смеси по сравнению с уровнем техники, вплоть до перевода агрегатного производства реакторному. Это позволяет решающим образом увеличить технологическую инновационную значимость указанного технического решения в моделировании и автоматизации процессов обжига цементного клинкера.(76) Урлибаев Жумабай Сембиевич Маумов Батырбек Бегимбетов Мурат Туранбекович(56) Инновационный патент РК 22036, кл. 04 7/44, 15.12.2009(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА(57) Изобретение может быть использовано в цементной промышленности,строительной индустрии. Многопоточный способ получения цементного клинкера,из цементной сырьевой смеси,содержащей известковый, силикатный и железистый ингредиенты, а также эвтектику расчетного состава,мас.СаО 50, 23 34,4, 2 5,6, 23 9,9 при Изобретение относится к области строительных материалов, а именно к способам получения цементного клинкера и может быть использовано в цементной промышленности,строительной индустрии. Из уровня техники известен предложенный Ю. А. и И. Ю.Бурловыми способ получения цементного клинкера в расплаве в плазменных печах при 2500 С на основе промышленных отходов других производств (Бурлов Ю. А., Бурлов И. Ю. Новая,безотходная, экологически чистая технология синтеза вяжущих и сопутствующих материалов с использованием отходов промышленности.//// . - 7 с). Получение клинкеров в электроплазменной печи показывает, что по затратам данный способ производства цемента в случае использования высокотемпературных отходов промышленности в виде огненно-жидких шлаков сопоставимо с сухим способом. С увеличением емкости печи и,соответственно, ее производительности, а также решая вопросы утилизации тепла отходящих газов и при охлаждении расплава, удельные энергозатраты могут быть еще снижены. При выпуске специальных клинкеров,таких как высокоглиноземистых,несколько большие энергозатраты не оказывают существенного влияния на себестоимость цемента, поскольку она определяется, главным образом, стоимостью исходных сырьевых материалов. При использовании в качестве сырьевых компонентов отходов металлургических производств,наряду с получением клинкеров (вяжущих), почти на 100 извлекаются и утилизируются редкие и цветные металлы. В этом случае экономическая целесообразность процесса несомненна и очевидна. Другим важным преимуществом новой технологии является то, что при подаче сырьевой смеси через внутренний канал плазмотрона проходит термическое дробление материала и интенсификация процесса теплообмена,что обеспечивает возможность исключения из технологического процесса операции тонкого измельчения сырьевой смеси. Главным недостатком этого технического решения является не экономичность получения клинкера из сырьевой смеси, не содержащей ценных компонентов для селективного разделения металлов при одновременном получении вяжущих материалов,что снижает энергосберегающую значимость предлагаемой технологии и тем самым ограничивает область применения этого способа. Таким образом,указанная идея Бурловых в логически завершенной форме оказалась промышленно неосуществимой,хотя полученный результат по безотходности и экологичности остается лучшим, известным из уровня техники. Известно также другой способ получения цементного клинкера (Бернштейн В. Л., Лизенко А. В., Чернова И. В., Дегтярь Е. В., Баранов А. Н. Химико-технологические аспекты энергосбережения и повышения качества продукции цементных заводов. (НКГ Экология, г. Харьков,2 Украина), ////0005. . 8 с.) многопоточным технологиям обжига с использованием техногенных материалов одного вида или композиции из нескольких видов в количестве от 9 до 11 массво вращающихся печах мокрого способа производства. В отдельных случаях возможно полное исключение природной глины из состава цементной сырьевой смеси. При этом, меняется сама идеология процесса обжига, так как использование двух и более потоков материалов, входящих, к тому же, в различные температурные зоны,создает,наряду с определенными сложностями технического плана,принципиально новые возможности в управлении процессом обжига, обеспечивая достижение существенного эффекта в клинкерообразовании. Введение легкоплавкого ингредиента в высокотемпературные зоны печного агрегата влечет за собой изменение требований к дисперсности и химическому составу сырьевого шлама, что, в свою очередь влияет на влажностные характеристики и пылевынос из печи. Освоение процесса приготовления техногенной измельченной сырьевой смеси создает в технологии мокрого способа инфраструктуру сухого способа производства и может быть с успехом использовано на следующем этапе реконструкции производства, который предусматривает организацию выпуска клинкера в печных агрегатах сухого способа. Между тем, в работе (Бернштейн В. Л., Лизенко А. В., Чернова И. В., Дегтярь Е. В., Баранов А. Н. Химико-технологические аспекты энергосбережения и повышения качества продукции цементных заводов. (НКГ Экология, г. Харьков,Украина). .////0005. . 8 с.) зафиксированы неоднозначные результаты в цитированных там источниках известно использование техногенных материалов в отдельности или в комплексных композициях вносит на процессы клинкерообразования значительные отличительные особенности и тем самым требует в каждых частных случаях постоянной корректировки технологических параметров производства клинкера. Неоднозначность результатов, получаемых при введении техногенных материалов в печь, есть результат отсутствия условий, обеспечивающих стабильность технологических параметров производства получаемых клинкеров, которые являются основой глубокой автоматизации технологических процессов обжига. В этом состоят главные недостатки данного технического решения. Наиболее близким к изобретению техническим решением (прототипом) является способ получения цементного клинкера (Инновационный патент 22036 Цементная сырьевая смесь, способ получения цементного клинкера из указанной сырьевой смеси, опубликован 15.12.2009 г. Бюллетень 12, Республика Казахстан) путем обжига до спекания цементной сырьевой смеси,содержащей известковый, силикатный и железистый ингредиенты,а также огненно-жидкого эвтектического клинкерного расплава в количестве от 12 до 30 от массы клинкера, который позволяет устранить нестабильность результатов, известную из уровня техники. Сущность способа получения цементного клинкера заключается в том, что на всем протяжении зоны спекания имеет место процессы минералообразования экзотермического характера в результате образования стабильной в составе и количестве первой общей клинкерной жидкой фазы в локальных зонах вращающейся печи с минимальной степенью зависимости от состава основной части сырьевой смеси. Так как, почти полностью исключается эндотермический процесс расплавление. Независимое первоначальное наличие эвтектического клинкерного расплава, гасит влияние многих технологических факторов как химико-минералогия,т.е. модульные характеристики гранулометрия и т.п. сырьевых смесей. Это позволяет регулировать процесс клинкерообразования и свойства конечной продукции - цемента количеством подаваемого ЭКР при обжиге. Огненно-жидкий ЭКР при сухом способе обжига подают в печь после декарбонизации и подогрева сырья в запечных теплообменниках в зону с максимальной температурой прямотоком с холодного конца или противотоком с головки печи к основному массу сырьевой смеси. Обжиг при мокром способе производится во вращающейся печи методом двухстороннего питания. Основная масса шихты подается с холодного конца печи с определенной влажностью, а расплав ЭКР - с головки печи с потоком воздуха. Подача ЭКР при любом способе осуществляется через специальную форсунку под давлением. Полученные данные свидетельствуют, что способ получения клинкера из указанной смеси позволяют произвести обжиг клинкера при столь низкой температуре (1290 С) без снижения свойств конечной продукции - цемента. Хотя в итоге обеспечивается стабильность технологических параметров, которые являются основой глубокой автоматизации технологических процессов обжига производства цементного клинкера,имеет место нижеследующая общеизвестная тенденция из уровня техники. В протяжении последних двух столетия сохранилась в основном агрегатная технология цементного клинкера с дымящими башнями,создающая немало технических и экологических проблем. При мокром способе огромная печь,достигающаяся в длину до 180 м а в сухом способе сокращая длину в два раза, взамен заимели небоскребные теплообменники. В этом состоят главные недостатки технического решения согласно прототипу. Задачей настоящего изобретения является коренное изменение технологию обжига цементной сырьевой смеси по сравнению с уровнем техники,вплоть до перевода агрегатного производства реакторному. Это позволяет решающим образом увеличить технологическую инновационную значимость указанного технического решения в моделировании и автоматизации процессов обжига цементного клинкера. Указанная задача решается тем, что в способе получения цементного клинкера по сухому способу обжиг до спекания цементной сырьевой смеси,содержащей известковый, силикатный и железистый ингредиенты,а также огненно-жидкого эвтектического клинкерного расплава (ЭКР) в количестве от 12 до 30 массы клинкера производится в реакторе - грануляторе. Сущность изобретения заключается в том, что на место теплообменников -декарбонизаторов и печи устанавливаются реакторы - высокотемпературные грануляторы (в дальнейшем - реактор-гранулятор), и в части реактора-гранулятора становится более ясной из примера его осуществления. Пример. Сырьевая смесь аналогично прототипу разделена на две части - на основную и эвтектику,которые готовятся раздельно по сухому способу. Основная часть смеси через специальные устройства подается в зависимости выбранного типа(тарельчатый, барабанный и т.п. существующих конструкций) гранулятора 4 (рисунок). Предварительно расплавленная эвтектика в электрической печи, или плазменном реакторе, или в других установках 6 в огненно-жидком и капельно-распыленном состоянии с температурой более 1300 С в потоке основной части смеси также подается в реактор-гранулятор 4, в котором поддерживается температура не менее 1290 С. Реактор-гранулятор 4 имеет регулируемые уклон и скорость вращения. Частицы огненно-жидкой эвтектики обволакиваются порошком основной части смеси, нагретым теплом реактора-грнулятора 4 и ЭКР, и образуют гранулы, которые при достижении оптимальных размеров переваливаются из реактора-гранулятора 4 на приемник холодильника 7. Воздушного потока от охлаждения клинкера можно использовать для сушки сырьевых материалов или подавать в реактор 4, или печь 6. В реакторе-грануляторе 4 поддерживается окислительная среда. Отсос воздушно-газовой смеси производится по системе подачи основной части сырьевой смеси противотоком. Далее для полной утилизации тепла отходящего газа пылевая смесь подается в помольную или сушильную установку, входящей в систему сырьевых смесителей 2, 5 приготовления эвтектики, для ее подогрева. После пыль, уловленная аспирационной установкой 8, возвращается в состав эвтектики в расчетном количестве. Результаты опытов, приведенные в таблице,включают данные по технологическим параметрам обжига и характеристикам средних проб клинкеров температуры обжига, содержание в готовых клинкерах свободного оксида кальция (СаОсвоб) или свободной извести, характеристики - по данным химического анализа средних проб клинкеров,полученных обжигом указанных смесей. Подробности приведены в примечаниях к таблице. Для испытания продуктов, полученных из сырьевых смесей - клинкера и цемента -первый 3 измельчают совместно с гипсовым компонентом в лабораторной мельнице периодического действия. Помол цемента осуществляют с измерением его удельной поверхности. Далее прочностные показатели полученного портландцемента определяют по ГОСТ 310.4-81. Полученные данные свидетельствуют, что способ получения клинкера из смеси прототипа согласно изобретению действительно позволяют произвести обжиг клинкера в реакторе-грануляторе при той же температуре (1290 С) как в прототипе без снижения свойств конечной продукции цемента, не известных ни из уровня техники, ни из современной теории обжига клинкера. Реакторный способ отличается простотой в эксплуатации. Оборудование менее металлоемкое и занимает значительно меньших площадей и высот, что намного позволяет снизить потери тепла через поверхность,имеющей место огромных существующих тепловых агрегатов. В случае использования тарельчатого гранулятора, накрытого неподвижной сферообразной конструкцией,снижается потребность в дорогостоящих огнеупорах. В качестве футеровочных материалов можно использовать облицовочные материалы из той известняковых и других пород и техногенных материалов, используемых в качестве сырья в производстве цементного клинкера (Монолов К. Великие химики. // В 2-х т. Т. 1. Пер. с болг., 3-е изд. испр., доп. - М. Мир, 1986. 465 с, см. с. 423 Популярная библиотека химических элементов. // В 2-х к. Книга 2-я. Под ред. И. В. Петрянова Соколова. - М. - Наука, 1983. - 576 с, см. с. 219,220.), так как движение гранулятора в плоскости относительно оси и сферообразная недвижимая конструкция его покрытия не требуют на огнеупоры особых требований, кроме температуры плавления. В предполагаемом способе осуществляется полная утилизация пыли, а более глубокое обеспыление воздушно-газовой смеси без значительных затрат позволяет использовать основного газового компонента -углекислоты для других целей. Это является неожиданностью изобретения по сравнению с уровнем техники и способствуют широкому промышленному внедрению. Таблица Средняя относительная величина прочности цемента (прот/контр, опыт/контр) в возрасте (сут.) изгиб сжатие 3 7 28 3 7 28 1 Контрольный 1360 0,46 1 1 1 1 Г 1 2 Прототип 1290 0,40 1,21 1,29 1,25 1,04 1,15 1,08 Опытный 1290 0,65 1,23 1,24 1,26 1,32 1,41 1,46 Все сырьевые смеси имеют близких значений , ,(в пределах соответственно от 0,85 до 1,0 от 3,1 до 4,2 от 1,1 до 3,2).Удельная поверхность всех цементов - 410 м 2 /кг. 1280 С системы СаО - 23 - 2 - 23, путем введения оптимального состава огненно-жидкого ФОРМУЛА ИЗОБРЕТЕНИЯ эвтектического клинкерного расплава в количестве Способ получения цементного клинкера, из от 12 до 30 массы в высокотемпературные зоны цементной сырьевой смеси,содержащей вращающейся печи, отличающийся тем, что обжиг известковый,силикатный и железистый до спекания указанной цементной сырьевой смеси ингредиенты, а также эвтектику расчетного состава, производится в реакторе-грануляторе. мас.СаО 50, 1 23 34,4, 2 5,6, 23 9,9 при Наименование цементной сырьевой смеси Средняя Среднее температура содержание обжига, С СаОсвоб, .

МПК / Метки

МПК: C04B 7/44, C04B 7/48, C04B 7/14

Метки: получения, клинкера, цементного, способ

Код ссылки

<a href="https://kz.patents.su/5-ip24378-sposob-polucheniya-cementnogo-klinkera.html" rel="bookmark" title="База патентов Казахстана">Способ получения цементного клинкера</a>

Предыдущий патент: Биогазовая установка

Следующий патент: Способ химической переработки фосфатного сырья и отходов с получением новых высокоэффективных минеральных удобрений

Случайный патент: Устройство для оценки уплотняемости почвы