Способ прессования труб

Номер инновационного патента: 22426

Опубликовано: 15.04.2010

Авторы: Сенбаев Нурболат Сакенович, Машеков Серик Акимович, Нугман Ерик Зеинелович, Казим Улар, Нуртазаев Адильжан Елеуович, Машекова Айгерим Сериковна

Формула / Реферат

Изобретение относится к обработке металлов давлением, а именно прокатному производству, и может быть использовано в прокатных цехах металлургических заводов и в малых предприятиях.

Способ прессования труб включает нагрев заготовки, прошивку в подкладном штампе цилиндрической отверстий, подогрев полученной гильзы, подачу гильзы в контейнер, а в отверстие гильзы иглы, выдавливание пресс-штемпелем металл в кольцевой зазор между матрицей и иглой. При этом гильзу получают путем прошивки заготовки в контейнере с коническим прошивнем. Прессование трубы осуществляют путем выдавливания металла вращательно-поступательно двигающимся коническим пресс-штемпелем в кольцевой зазор между конусообразной матрицей и иглой. При этом металлу гильзы дают вращательно-поступательное движение за счет выступов и впадин, расположенных по винтовой линии на рабочей поверхности вращающихся и поступательно двигающихся пресс-штемпеля и матрицы.

Текст

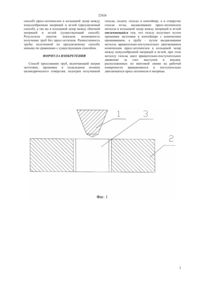

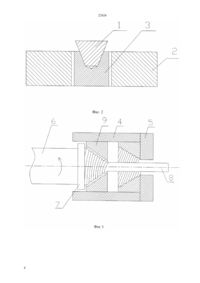

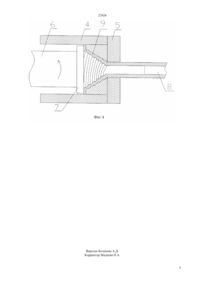

(2009.01) 21 5/02(2009.01) 21 5/12 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Способ прессования труб включает нагрев заготовки, прошивку в подкладном штампе цилиндрической отверстий, подогрев полученной гильзы, подачу гильзы в контейнер, а в отверстие гильзы иглы, выдавливание пресс-штемпелем металл в кольцевой зазор между матрицей и иглой. При этом гильзу получают путем прошивки заготовки в контейнере с коническим прошивнем. Прессование трубы осуществляют путем выдавливания металла вращательно-поступательно двигающимся коническим пресс-штемпелем в кольцевой зазор между конусообразной матрицей и иглой. При этом металлу гильзы дают вращательнопоступательное движение за счет выступов и впадин, расположенных по винтовой линии на рабочей поверхности вращающихся и поступательно двигающихся пресс-штемпеля и матрицы.(72) Машеков Серик Акимович Сенбаев Нурболат Сакенович Машекова Айгерим Сериковна Нугман Ерик Зеинелович Нуртазаев Адилжан Елеуович Казим Улар(73) Республиканское государственное предприятие на праве хозяйственного ведения Казахский национальный технический университет имени К.И. Сатпаева Министерства образования и науки Республики Казахстан(56) Медведев М.И., Гуляев Ю.Г., Чукмасов С.А. Совершенствование процесса прессования труб. М. Металлургия, 1986, с. 151(57) Изобретение относится к обработке металлов давлением, а именно прокатному производству, и может быть использовано в прокатных цехах металлургических заводов и в малых предприятиях. 22426 Изобретение относится к обработке металлов давлением, а именно прокатному производству, и может быть использовано в прокатных цехах металлургических заводов и в малых предприятиях. Известен способ прессования труб, включающий нагрев заготовки, прошивку в подкладном штампе цилиндрического отверстия, подогрев полученной гильзы, подачу гильзы в цилиндрический контейнер, а в отверстие гильзы иглы, выдавливание пресс-штемпелем и матрицей металла в кольцевой зазор между матрицей и иглой (способ с обратным истечением) (Технология процессов обработки металлов давлением / П.И. Полухин, А. Хензель,В.П. Полухин и др. / Под ред. Полухина П.И. - М. Металлургия, 1988. с. 408). Известно, что качество труб характеризуется прежде всего их точностью, под которым понимают степень соответствия фактических форм и размеров форме и размеров, установленных стандартом. Одной из важнейших составляющих точности труб является поперечная разностенность, являющаяся основной причиной брака прессованных труб. Известный способ прессования труб из-за отклонения оси иглы от оси прессования и из-за охлаждение гильз в процессе прессования приводит к получению труб с поперечной разностенностью. При этом, в конце прессования в контейнере остается пресс-остаток, который приводит к большим технологическим потерям. Наиболее близким по технической сущности и достигаемому результату является способ прессования труб, включающий нагрев заготовки,прошивку в подкладном штампе цилиндрического отверстия, подогрев полученной гильзы, подачу гильзы в цилиндрический контейнер, а в отверстие гильзы иглы, выдавливание пресс-штемпелем металла в кольцевой зазор между матрицей и иглой(способ с прямым истечением) (Медведев М.И.,Гуляев Ю.Г., Чукмасов С.А. Совершенствование процесса прессования труб. - М. Металлургия,1986. с. 151). Недостатком данного способа прессования труб является появления такого дефекта как дефект поперечная разностенность. Дефект поперечная разностенность возникает из-за отклонения оси иглы от оси прессования и из-за охлаждение гильз в процессе прессования. При этом, в конце процесса прессования в контейнере остается пресс-остаток,который в последующем как отход отправляется на переплав. Технический результат изобретения заключается в получение труб без пресс-остатков и уменьшение разностенности труб. Технический результат достигается тем, что в способе прессования труб, включающий нагрев заготовки, прошивку в подкладном штампе цилиндрического отверстия, подогрев полученной гильзы, подачу гильзы в контейнер, а в отверстие гильзы иглы, выдавливание пресс-штемпелем металла в кольцевой зазор между матрицей и иглой,гильзу получают путем прошивки заготовки в контейнере с коническим прошивнем, а трубу путем выдавливания металла вращательно 2 поступательно двигающимся коническим прессштемпелем в кольцевой зазор между конусообразной матрицей и иглой, при этом металлу гильзы дают вращательно-поступательное движение за счет выступов и впадин,расположенных по винтовой линии на рабочей поверхности вращающихся и поступательно двигающихся пресс-штемпеля и матрицы. Изобретение поясняется фигурами 1, 2, 3, 4, где 1 - прошивень 2 - подкладной штамп 3 - заготовка 4 - контейнер 5 - матрица 6 - пуансон 7 -прессштемпель 8 - игла 9 - заготовка. Способ осуществляют следующим образом. Заготовку нагревают до температуры 1100-1200 С и прошивают в подкладном кольце,используя конический прошивень (фиг. 1 и 2). Затем осуществляют подогрев полученной гильзы при температуре 1100 - 1150 С. Подогретую гильзу загружают в контейнер пресса и вращательнопоступательно двигающимся пресс-штемпелем выдавливают в кольцевой зазор между конусообразной матрицей и иглой. При этом металлу гильзы дают вращательно-поступательно движение за счет выступов и впадин расположенных по винтовой линий на рабочей поверхности вращающихся и поступательно двигающихся прессштемпеля и матрицы (фиг. 3 и 4). Прошивка коническим прошивнем в подкладном кольце обеспечивает снижение усилия деформирования,уменьшение разностенности исходной заготовки и получение гильзы с коническим отверстием, что облегчает проведение последующего прессования. Прессования металла гильзы путем выдавливание вращательнопоступательно двигающимся пресс-штемпелем в кольцевой зазор между конусообразной матрицей и иглой обеспечивает снижение усилия прессования. При этом движения выступов и впадин прессштемпеля по винтовой линий позволяет вытеснить весь металл находящиеся в контейнере, т.е. позволяет производить прессования труб без прессостатков. Снижение усилия прессования уменьшает отклонения оси иглы от оси прессования и тем самым позволяет уменьшить разностенность получаемой трубы. Таким образом,предлагаемый способ прессование позволяет получать трубы без прессостатков, при этом уменьшается разностенность труб. Пример. Были изготовлены в лабораторных условиях конический и цилиндрический прошивень,подкладной штамп, контейнер, конусообразная и обычная матрица, пуансон с коническим прессштемпельем и с иглой, а так же обычный прессштемпель с иглой(для моделирования существующего способа и предлагаемого способа). В качестве заготовки использовали образцы из пластопарафина. Образцы прошивали на подкладном кольце коническим (предлагаемый способ) и цилиндрическим (существующий способ) прошивнем. Полученные гильзы помешали контейнер и выдавливали коническим 22426 способ) пресс-штемпелем в кольцевой зазор между конусообразным матрицей и иглой (предлагаемый способ), а так же в кольцевой зазор между обычной матрицей и иглой (существующий способ). Результаты опытов показали возможность получение труб без пресс-остатков. Разностенность трубы полученной по предлагаемому способу меньше по сравнению с существующим способом. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ прессования труб, включающий нагрев заготовки, прошивку в подкладном штампе цилиндрического отверстия, подогрев полученной гильзы, подачу гильзы в контейнер, а в отверстие гильзы иглы, выдавливание пресс-штемпелем металла в кольцевой зазор между матрицей и иглой отличающийся тем, что гильзу получают путем прошивки заготовки в контейнере с коническим прошиванием, а трубу - путем выдавливания металла вращательно-поступательно двигающимся коническим пресс-штемпелем в кольцевой зазор между конусообразной матрицей и иглой, при этом металлу гильзы дают вращательно-поступательное движение за счет выступов и впадин,расположенных по винтовой линии на рабочей поверхности вращающихся и поступательно двигающихся пресс-штемпеля и матрицы.

МПК / Метки

МПК: B21J 5/02, B21J 1/04, B21J 5/12, B21J 5/00

Метки: способ, прессования, труб

Код ссылки

<a href="https://kz.patents.su/5-ip22426-sposob-pressovaniya-trub.html" rel="bookmark" title="База патентов Казахстана">Способ прессования труб</a>

Предыдущий патент: Стационарный стенд для восстановления геометрических параметров кузовов автомобилей

Следующий патент: Способ изготовления имитирующего природный камень искусственного облицовочного камня

Случайный патент: Торсиомер