Устройство для термообработки деталей

Номер патента: 3797

Опубликовано: 15.07.1999

Авторы: Мухамбетов Даут Галимжанович, Мирко Владимир Александрович, Сидоркин Валерий Иванович

Формула / Реферат

Изобретение может быть использовано в металлургической, машиностроительной и других отраслях промышленности для термообработки деталей, в частности, листов магнитопроводов.

Устройство для термообработки содержит цилиндрический корпус печи, трубопроводы для подачи в нее контролируемой атмосферы, центральный трубчатый элемент в виде цилиндра с глухой крышкой и боковыми отверстиями для радиальной циркуляции газа, контейнеры с несущими стержнями, которые выполнены увеличивающейся к периферии длиной прирост длины L каждого последующего стержня по отношению к предыдущему составляет L=(2,2 ... 3,2) . D . tg /2, где :

D - внешний диаметр обрабатываемых деталей,

- угол раскрытия боковых стен контейнера.

При этом контейнеры выполнены в виде призм с трапециевидным сечением и установлены по кругу узкой гранью внутрь.

Предлагаемая конструкция позволяет уменьшить разброс Физических характеристик обрабатываемых деталей, в частности, удельных магнитных потерь магнитопроводов с одновременным снижением их среднего уровня 2ил., 1 табл.

Текст

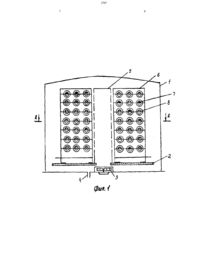

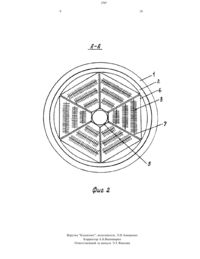

(54) УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕИ(57) Изобретение может быть использовано в металлургической,машиностроителЬной и других отраслях промышленности для термообработки деталей, в частности, листов магнитопроводов.Устройство для термообработки содержит цилиндрический корпус печи, трубопроводы для пода чи в нее контролируемой атмосферы, центральный трубчатый элемент в виде Цилиндра с глухой крь 1 шкой и боковыми отверстиями для радиальной Циркуляции газа, контейнеры с несущими стержнями, которые выполнены увеличивающейся к периферии длиной, прирост длины Ь каждого последующего стержня по отношению к предыдущему составляет АЬ (2, 23,2). В .г 30 с/2, гдеВ - внешний диаметр обрабатываемых деталейос - угол раскрытия боковых стен контейнера.При этом контейнеры выполнены в виде призм с трапециевидным сечением и установлены по кругу узкой гранью внутрь.Предлагаемая конструкция позволяет уменьшить разброс физических характеристик обрабатываемых деталей, в частности, удельных магнитных потерь магнитопроводов с одновременным снижением их среднего уровня 2 ил., 1 табл.Изобретение относится к металлургии, а именно к печам нагрева для термообработки деталей, преимущественно листов магнитопроводов.Известна печь для обжига углеродных заготовок,содержащая корпус квадратного горизонтального сечения со съемным сводом и решетчатым подом,каналы для подачи рабочего газа, выполненные по периферии к центру печи, контейнеры с заготовками,Помещенные в печь. (А. с. СССР 1399626 Р 27 В 5/02,1988)Недостатком такой печи является неравномерность температурного поля в камере печи из-за низкой проницаемости конструкции контейнеров газовь 1 ми потоками, обдувающими поверхности обрабатываемых деталей.Наиболее близким по технической сущности к заявляемому изобретению является устройство для термообработки статорных листов магнитопроводов,выбранное в качестве прототипа, содержащее корпус печи прямоугольного горизонтального сечения, трубопроводы для подачи в нее контролируемой атмосферы, контейнер с несущими стержнями одинаковой длины, вентилятор для циркуляции рабочего газа.Недостатком известного устройства является несимметричность газовых потоков И значительный градиент температуры внутри печи, что исключает возможность равномерного нагрева И обдува деталей по всему объему И, как следствие, получения высоких И однородных физических свойств обрабать 1 ваемых деталей, в частности, магнитных свойств магнитопроводов.Технической задачей настоящего изобретения является создание устройства для термообработки деталей, преимущественно листов магнитопроводов,использование которого обеспечивает однородность физических свойств обрабатываемых деталей, в частности, магнитных свойств листов магнитопроводов по всему объему печи.Поставленная задача решается путем изменения конструкции известной установки, позволяющего получить технический результат, заключающийся в снижении температурного градиента по объему печи И оптимизации газовых потоков, обдувающих поверхности обрабатываемых деталей.Указанный технический результат достигается тем, что известное устройство, содержащее корпус,под печи, трубопроводы для подачи в нее контролируемой атмосферы, контейнеры с несущими стержнями,помещеннь 1 е в печь, вентилятор для циркуляции газа, дополнительно снабжено центральным трубчатым элементом в виде цилиндра с глухой крышкой И боковыми отверстиями, корпус выполнен цилиндрическим, контейнеры выполнены в виде призм с трапециевидным сечением И установлены по кругуузкой гранью внутрь,а несущие стержни выполнены с увеличивающейся к периферии длиной, причем длина каждого последующего больше предыдущего на А Ь (2,2 3,2) П. тух /2, где В - внешний диаметр обрабатываемых деталей, ос - угол раскрытия боковых стен контейнера.Как известно, уровень магнитных потерь в магнитопроводе определяется его геометрическими размерами, химическим составом и микроструктурой металла, формирование которой в свою очередь зависит от температуры и длительности термообработки, состава рабочего газа. Поэтому однородность температурного поля по объему печи однозначно предопределяет и однородность магнитных свойств обрабатываемых деталей.Цилиндрическая форма корпуса печи И установленный в центре печи цилиндр с глухой крышкой И боковыми отверстиями для отсоса газа обеспечивают симметричную в горизонтальных сечениях радиальную циркуляцию газа, что благоприятно для вь 1 равнивания условий термической обработки деталей по всему объему печи.Предлагаемая конструкция позволяет устанавливать контейнеры радиально для равномерного обдува поверхностей обрабатываемых деталей потоками газа, направленными от периферии к центру. При этом для равномерного и наиболее полного заполнения рабочего объема камеры печи несущие стержни,на которые подвешивают детали, выполнены увеличивающейся длины.Соотношение, определяющее прирост длины каждого последующего стержня на А Ь (2,2 3,2). В. г 01/2, получено исходя из того, что несущие стержни устанавливаются в положениях, соответствующих расстоянию (1,11,6). В между осями соседних стержней.При установке несущих стержней на расстоянии между их осями, меньшем 1,1 . В, возникают затруднения при подвешивании деталей.Установка на расстоянии, большем 1,6 . В (например 1,65 . В, табл. поз.5), приводит к нерациональному использованию рабочего объема камеры печи,так как при этом вместо трех несущих стержней можно установить четыре, сместив центральный стержень И установив рядом четвертый.Сущность изобретения поясняется чертежом, где на фиг.1 показано устройство для термообработки,вертикальный разрез на фиг.2 - разрез А-А на фиг.1.Устройство для термообработки содержит корпус печи 1, который может быть съемным, под 2,вентилятор 3, трубопровод 4 для подачи в печь контролируемой атмосферы, центральный трубчатый элемент 5 в виде цилиндра с глухой крышкой И боковыми отверстиями, контейнеры 6 с несущими стержнями 7, на которые подвешивают обрабатываемые детали 8.Контейнеры выполнены в виде призм с трапециевидным сечением И установлены по кругу узкой гранью внутрь, а несущие стержни выполнены с уве 5 личивающейся к периферии длиной, причем длина каждого последующего больше предыдущего на А 1.(2,2 3,2) . В г 30 с/2, где В - внешний диаметр обрабатываемых деталей, ос - угол раскрытия боковых стен контейнера.Устройство для термообработки деталей работает, например, следующим образом. Каждый из шести контейнеров 6 загружают обрабать 1 ваемь 1 ми деталями 8, устанавливают на под 2 печи вокруг центрального трубчатого элемента 6 и накрывают съемным корпусом 1. Затем включают вентилятор 3, подают в печь контролируемую газовую смесь, включают нагреватели, изолированные от камеры печи и расположенные вдоль боковой поверхности корпуса 1 печи,и проводят процесс по заданному режиму. Вентилятор 3 с крыльчаткой центробежного типа засасывает рабочий газ в Центральный трубчатый элемент 5 и подает его вдоль стен внутри корпуса печи. Поднимаясь, газ нагревается и при своем движении к отверстиям Центрального трубчатого элемента 5 омь 1 вает поверхности обрабатываемых деталей 6. Двигаясь с большой скоростью, газ создает турбулентные потоки, что способствует выравниванию температурного градиента по высоте и сечению загрузки. В результате такой направленности газовых потоков перепад температуры по высоте контейнера составляет 20-30 С (по прототипу 30-40 С) 6, а по сечению 1020 С (по прототипу 20-30 С).Пример. Предлагаемое устройство использовано при термообработке статорных листов магнитопроводов, вырубленных из полос нелегированной изотропной электротехнической стали марки 2012 толщиной 0,5 мм.Отжиг проводили в защитной атмосфере (9496 М 4-6 Н 2) при температуре 750 С в течение 1,5 час, охлаждали до температуры 600 С со скоростью 50 С в час, затем вместе с печью до 120 С, после чего снимали корпус и дальнейшее охлаждение до комнатной температуры проводили на воздухе.При загрузке печи в нее одновременно закладывали стандартные образцы, отобранные из той же партии стали для определения магнитных характеристик материала магнитопроводов после термообработки.Результаты проведенных испытаний приведены в таблице.Таким образом, предлагаемое техническое решение позволяет осуществить термическую обработку деталей в условиях равномерного эффективного теплообмена по всему объему печи. Наличие центрального трубчатого элемента обеспечивает радиальную циркуляцию газа, цилиндрическая форма корпуса печи, радиальное расположение контейнеров, увеличивающаяся к периферии длина несущих стержней обеспечивают оптимальный обдув обрабатываемых деталей и наиболее полное использование рабочего объема печи, повышая тем самым ее производительность.Предлагаемая конструкция позволяет уменьшить разброс физических характеристик обрабатЬ 1 ваемых деталей, в частности, удельных магнитных потерь магнитопроводов с одновременным снижением их среднего уровня, что обеспечит сокращение потерь электроэнергии на перемагничивание и уменьшение габаритов электродвигателей.1. Устройство для термообработки деталей, преимущественно листов магнитопроводов, содержащее корпус печи, преимущественно съемный, под, трубопроводы подачи в печь контролируемой атмосферы,размещенные в печи контейнеры для деталей с несущими стержнями, вентилятор для циркуляции газа,отличающееся тем, что оно снабжено центральным трубчатым элементом для радиальной циркуляции газа, корпус выполнен цилиндрическим, контейнеры выполнены в виде призм с трапециевидным сечением и установлены по кругу узкой гранью внутрь, а несущие стержни выполнены с увеличивающейся к периферии длиной, причем длина каждого последующего стержня больше предыдущего на величину АЬ(2,23,2)В- 301/2, гдеВ - наружный диаметр обрабатываемой детали ос - угол раскрытия боковых стен контейнера.2. Устройство по п. 1, отличающееся тем, что центральный трубчатый элемент выполнен в виде цилиндра с глухой крышкой и боковыми отверстиями.

МПК / Метки

МПК: C21D 9/67, F27B 11/00

Метки: устройство, деталей, термообработки

Код ссылки

<a href="https://kz.patents.su/5-3797-ustrojjstvo-dlya-termoobrabotki-detalejj.html" rel="bookmark" title="База патентов Казахстана">Устройство для термообработки деталей</a>

Предыдущий патент: Катализатор для гидрирования фурфурола

Следующий патент: Устройство для улавливания токсичных веществ из газообразных выбросов (варианты)

Случайный патент: Нефтяная композиция