Способ переработки сурьмяного сырья

Номер патента: 27812

Опубликовано: 18.12.2013

Авторы: Жаканов Кайрат Шамишевич, Жарменов Абдурасул Алдашевич, Козлов Владиллен Александрович

Формула / Реферат

Изобретение относится к области гидрометаллургии, а именно к получению металлической сурьмы из штуфных и рудных концентратов, огарков ртутного производства, отходов цинковой промышленности и т.д.

Техническим результатом предлагаемого изобретения является снижение расхода реагентов, ликвидация источника загрязнения окружающей среды и получение товарной продукции из отходов производства.

Технический результат достигается тем, что в способе переработки сурьмяного сырья, включающем выщелачивание его смесью каустической соды и сульфида натрия, фильтрацию полученного раствора с отделением нерастворимого осадка, электролизное осаждение сурьмы из раствора, разрушение балластных солей отработанного электролита ведут в трехкамерном мембранном электролизере с предварительным выводом натрия и сероводорода в присутствии аммиака в интервале рН 7,5-5,0, а сернистые кислоты утилизируют в анодной камере до серной кислоты.

Текст

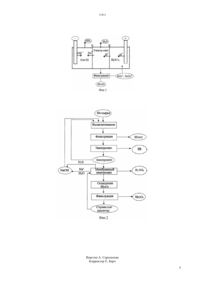

(51) 22 30/02 (2006.01) 01 30/00 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(57) Изобретение относится к области гидрометаллургии, а именно к получению металлической сурьмы из штуфных и рудных концентратов, огарков ртутного производства,отходов цинковой промышленности и т.д. Техническим результатом предлагаемого изобретения является снижение расхода реагентов,ликвидация источника загрязнения окружающей среды и получение товарной продукции из отходов производства. Технический результат достигается тем, что в способе переработки сурьмяного сырья,включающем выщелачивание его смесью каустической соды и сульфида натрия, фильтрацию полученного раствора с отделением нерастворимого осадка, электролизное осаждение сурьмы из раствора,разрушение балластных солей отработанного электролита ведут в трехкамерном мембранном электролизере с предварительным выводом натрия и сероводорода, в присутствии аммиака, в интервале 7,5-5,0, а сернистые кислоты утилизируют в анодной камере до серной кислоты.(72) Жарменов Абдурасул Алдашевич Козлов Владиллен Александрович Жаканов Кайрат Шамишевич(73) Республиканское государственное предприятие на праве хозяйственного ведения Национальный центр по комплексной переработке минерального сырья Республики Казахстан Комитета промышленности Министерства индустрии и новых технологий Республики Казахстан(54) СПОСОБ ПЕРЕРАБОТКИ СУРЬМЯНОГО СЫРЬЯ Изобретение относится к области гидрометаллургии, а именно к получению металлической сурьмы из штуфных и рудных концентратов, огарков ртутного производства,отходов цинковой промышленности и т.д. Известен способ получения сурьмы (А.с. 396396 С 22 В 31/00, опубл. 22.01.1974) из сурьмусодержащих материалов, путем обработки раствором щелочи при повышенной температуре с последующим электролизом, в котором щелочь предварительно смешивают с глицерином (5 к 25, соответственно) и электролиз ведут при плотности тока 1000 А/м 2. К недостаткам указанного способа относится использование большого количества основных реагентов, в том числе глицерина (при пятикратном превышении количества расходуемой щелочи). К тому же, при отсутствии регенерации реагентов,высока удельная стоимость получения сурьмы. Известен процесс гидрометаллургической и электрохимической переработки сульфидных сурьмяных руд с производством электролизной сурьмы и элементарной серы (Патент США 5750019 МПК С 25 С 1/00, 1/22, С 22 В 30/00, 30/02,опубл. 5.05.1997), в котором концентрат сульфидной сурьмяной руды выщелачивается раствором каустической соды. Сурьма максимально переходит в раствор, в то время как остальные тяжелые и драгоценные металлы, содержавшиеся наряду с сурьмой в исходной руде, остаются неизвлеченными в твердой части. Из раствора сульфидных сурьмяных солей чистый сульфид сурьмы осаждается кислотной обработкой, и этот сульфид отделяется от раствора фильтрацией, затем выщелачивается электролитом на основе флюобората железа, который оксидирует сульфид до элементарной серы и превращает сурьму в флюоборат трехвалентной сурьмы. Остающаяся смесь фильтруется снова,для разделения элементарной серы и раствора флюоборатной сурьмы. Флюоборат подвергается электролизу в диафрагменной ячейке с получением электролизной сурьмы на катодах. Регенерированный флюоборат железа рециркулирует на этап выщелачивания сульфида сурьмы в анодном отделении. Недостатком указанного процесса является громоздкость. Общее число основных технологических операций равняется шести,включая две операции фильтрации, которые зачастую становятся лимитирующими, определяя эффективность всей технологии. Для каждой из операций потребуется свой технолого-реагентный режим, не говоря далее о соответствующих производственных площадях. Все это может крайне негативно отразиться на рентабельности. Наиболее близким по технической сущности к предлагаемому изобретению является способ переработки сурьмяного сырья, который включает выщелачивание смесью каустической соды и сульфида натрия. Затем, после фильтрации и отделения нерастворимого осадка, полученный раствор подвергают электролизу с осаждением металлической сурьмы на катоде (Технологическая 2 инструкция Кадамжайского сурьмяного концентрата ТИ 48-5621-03-03-06, выкопировка прилагается). В данном способе, в результате накопления балластных солей (23, 223) в электролите на стадии электролиза наступает пассивация электродов, приводящая к снижению выхода по току и эффективности процесса. По этой причине приходится периодически(при достижении суммарной концентрации указанных балластных солей 60 г/л) часть электролита выводить из технологии и после стадии его специального обеднения по сурьме выбрасывать в отвалы. Объем выводимого электролита составляет 24 м 3 и достигает 6 м 3 на каждую тонну катодного металла. Содержание сурьмы в выводимом выбросном электролите - 3,3 г/л, содержание каустической соды - 18,1 г/л. Извлечение составляет в среднем 90,5. Потери составляют 108,6 кг каустической соды и 19,8 кг сурьмы (почти 2) на каждую тонну катодного металла. К тому же,сброшенные балластные соли являются причиной загрязнения окружающей среды. Техническим результатом предлагаемого изобретения является снижение расхода реагентов,ликвидация источника загрязнения окружающей среды и получение товарной продукции из отходов производства. Технический результат достигается тем, что в способе переработки сурьмяного сырья,включающем выщелачивание его смесью каустической соды и сульфида натрия, фильтрацию полученного раствора с отделением нерастворимого осадка, электролизное осаждение сурьмы из раствора,разрушение балластных солей отработанного электролита ведут в трехкамерном мембранном электролизере с предварительным выводом натрия и сероводорода в присутствии аммиака в интервале 7,5-5,0, а сернистые кислоты утилизируют в анодной камере до серной кислоты. При приближении концентрации указанных балластных солей в растворе на стадии электролиза к предельному для процесса значению (60 г/л) загрязненный (отработанный) электролит подают в мембранный электролизер, представляющий набор камер, разделенных ионитовыми мембранами. Мембранные процессы, в которых движущей силой массопереноса, через ионоселективные перегородки, является электрическое поле, могут безреагентно регулировать в динамических условиях состав и переход ионных компонентов раствора в широком интервалес возможностью полной регенерации каустической соды и возвращением ее в стадию выщелачивания. Мембранный электролизер представляет собой агрегат, состоящий из анодных и катодных элементов, разделенных мембранами (фиг.1). Мембрана выполнена из сополимера перфторвинилового эфира и все ячейки имеют штуцера, через которые отводится газожидкостная смесь. В качестве анолита используется серная кислота, потери которой восполняются за счет доокисления балластных сернистых кислот, 27812 поступающих в процессе регенерации из рабочей камеры (реакции (1), (2. 232-22(1) 32-242(2) При приемлемых концентрациях (около 5) электропроводность ее достаточно высока дополнительная катионообменная мембрана находится в наиболее электропроводнойформе,ее вклад в сопротивление системы незначителен. В качестве католита используется раствор каустической соды,который в процессе мембранного электролиза насыщается до концентрации 250-300 г/л. Напряжение на ячейке поддерживается в диапазоне 3,5-4,0 В, падение напряжения на мембране не превышает 0,3 В. При контакте отработанного электролита с анодом наряду с реакцией разложения воды(3) реализуется реакция анодного растворения материала электрода. Для обеспечения стойкости анодного материала в процессе мембранного электролиза используется трехкамерная система с двумя разделяющими катионообменными мембранами и свинцовым анодом, обеспечивающим стойкость анодного материала. Вещественный состав сырья и промпродуктов сурьмяного производства, которые подвергались переработке, включающей выщелачивание смесью каустической соды и сульфида натрия, фильтрацию полученного раствора с последующим электролизом и получением металлической сурьмы, представлен в нижеследующей таблице 1. Таблица 1 Состав сырья для производства металлической сурьмы Наименование сырья Штуфной концентрат РФ Флотоконцентрат КОФ Флотоконцентрат Сарылаха Огарки ХОФ Антимонат натрия Рафшлак Схема переработки приведена на фиг.2. Состав исходного раствора (отработанного электролита) после операции электролиза приведен в таблице 2. Таблица 2 Состав отработанного электролита Наименование компонента в растворе отработанного электролита 2 223 23 Отработанный электролит указанного в таблице 2 состава с суммарным содержанием балластных солей около 60 г/л подают в приемную (рабочую) камеру мембранного электролизера, откуда катионы натрия под действием электрического поля через катионитовую мембрану попадают в камеру концентрирования (катодная камера) каустической соды. Здесь они рекомбинируют с гидроксильными анионами, выделяемыми анодом, образуя молекулы каустической соды. При достижении рабочей концентрации каустической соды (250-300 г/л) в катодной камере раствор через узел корректировки(обработка сероводородом) возвращают на выщелачивание в основной процесс. Система аноданолит-мембрана генерирует ионыв рабочую камеру. Несмотря на отсутствие поляризационных явлений во всех трех камерах системы обеспечивается турбулизация растворов для эффективного газоудаления. Разложение солей натрия в мембранном электролизере происходит в следующей очередности каустическая сода, затем карбонаты(через бикарбонаты), далее сульфид натрия,балластные соли (сульфиты, тиосульфиты) и,наконец, антимонит натрия. Причем разложение антимонита не начинается прежде завершения процесса полного разложения каустической соды и сульфида натрия, что имеет место в интервале 7,5-5,0. Таким образом, выделение сероводорода в рабочей камере начинается в этом интервале. В этих же условиях начинает замедляться вывод ионов натрия в катодную зону из рабочей камеры. 3 Для ускорения транспорта ионов натрия из рабочей камеры в катодную зону в систему подают аммиак, который, выполнив свою роль за счет высокой подвижности ионов аммония при переходе через мембрану,удаляется из зоны концентрирования раствора едкого натра (катодной камеры). Результаты процесса регенерации приведены в таблице 3. Таблица 3 Химический состав электролита в рабочей камере мембранного электролизера Применее 5,0 вывод ионов натрия из рабочей камеры мембранного электролизера в катодную зону прекращается, и использование аммиака в качестве транспортного агента не приносит желаемого результата (концентрация ионов натрия в рабочей камере не снижается). Балластные соли в рабочей камере разлагаются с образованием катионов натрия и анионов сернистокислотной группы. Катионы натрия уходят в катодную камеру, а обозначенные анионы,соединяясь с протонами, образуют спектр кислот,понижая таким образомв рабочей зоне с щелочного до кислотного. При этом, балластные соли являются источником образования сернистых кислот (223 и 23), которые выводятся из рабочей камеры и через систему фильтрации направляются в анодную камеру мембранного электролизера. В анодной камере происходит доокисление указанных кислот кислородом,выделяющимся на аноде по реакции (3), с формированием серной кислоты в качестве анолита. При этом, наряду с использованием анионов сернистых кислот, решается и задача утилизации взрывоопасного кислорода. Образующийся в мембранном электролизере в результате разложения сульфида натрия сероводород, удаляется из рабочей камеры и используется для корректировки состава щелочи,поступающей в итоге регенерации в основной процесс. Антимонит натрия (компонент 6 таблицы 2) выводится из рабочей камеры мембранного электролизера вместе с раствором сернистых кислот и в виде нерастворимого соединения (23) выпадает в осадок по реакции 22 Н 2223 (4) Полученный оксид сурьмы является товарным продуктом. Из каждого кубического метра отработанного электролита дополнительно извлекается в среднем 3,1 кг сурьмы в товарный оксид. Таким образом, на каждую тонну катодного металла в основном производстве при регенерации отработанного электролита в товарную продукцию будет дополнительно извлечено 9,3 кг металла в выделяющийся оксид сурьмы. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ переработки сурьмяного сырья,включающий выщелачивание его смесью каустической соды и сульфида натрия, фильтрацию полученного раствора с отделением нерастворимого осадка, электролизное осаждение сурьмы из раствора, отличающийся тем, что разрушение балластных солей отработанного электролита ведут в трехкамерном мембранном электролизере с предварительным выводом натрия и сероводорода в присутствии аммиака в интервале рН 7,5-5,0, а сернистые кислоты утилизируют в анодной камере до серной кислоты.

МПК / Метки

МПК: C22B 30/02, C01G 30/00

Метки: сырья, сурьмяного, переработки, способ

Код ссылки

<a href="https://kz.patents.su/5-27812-sposob-pererabotki-surmyanogo-syrya.html" rel="bookmark" title="База патентов Казахстана">Способ переработки сурьмяного сырья</a>

Предыдущий патент: Способ переработки антимоната натрия

Следующий патент: Устройство для автоматизированной контурной обработки детали при шитье

Случайный патент: Способ коррекции анемических состояний у детей раннего возраста, находящихся на искусственном вскармливании