Газогенератор и способ для газификации твердого сыпучего топлива под давлением

Формула / Реферат

В газогенераторе для газификации твердого сыпучего топлива под давлением для образования горючих газообразных соединений, необходимых для производства синтез-газа или Н2-содержащего неочищенного газа, псевдоожиженный слой, образующийся из топлива, движущегося через герметичный реактор с устройством для питания, смонтированным в его верхней части, для непрерывной подачи топлива и с затвором, установленным ниже воронкообразного суживающегося канала, для выгрузки образующейся шлака в канал шлакоудаления, над воронкообразным суживающимся каналом установлен вращающийся колосник, через который газифицирующая среда может подаваться снизу во псевдоожиженный слой, а образующийся шлак может выгружаться по воронкообразному суженному каналу и прилегающей к нему трубчатой части в канал шлакоудаления. Для обеспечения бесперебойной работы вращающегося колосника в трубчатой части установлена задвижка для сыпучего материала.

Текст

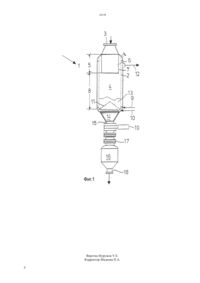

(51) 10 3/42 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(57) В газогенераторе для газификации твердого сыпучего топлива под давлением для образования горючих газообразных соединений, необходимых для производства синтез-газа или Н 2-содержащего неочищенного газа, псевдоожиженный слой,образующийся из топлива, движущегося через герметичный реактор с устройством для питания,смонтированным в его верхней части, для непрерывной подачи топлива и с затвором,установленным ниже воронкообразного суживающегося канала, для выгрузки образующейся шлака в канал шлакоудаления,над воронкообразным суживающимся каналом установлен вращающийся колосник, через который газифицирующая среда может подаваться снизу во псевдоожиженный слой, а образующийся шлак может выгружаться по воронкообразному суженному каналу и прилегающей к нему трубчатой части в канал шлакоудаления. Для обеспечения бесперебойной работы вращающегося колосника в трубчатой части установлена задвижка для сыпучего материала.(73) ЛУРГИ КЛИН КОУЛ ТЕКНОЛОДЖИ(74) Болотов Юрий Альбертович Кульжамбекова Сауле Даниаровна Шатрова Елена Геннадьевна Бутабаева Джаннета Жалоловна(54) ГАЗОГЕНЕРАТОР И СПОСОБ ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО СЫПУЧЕГО ТОПЛИВА ПОД ДАВЛЕНИЕМ Изобретения относятся к газификации твердого сыпучего топлива. Данное изобретение касается газогенератора для газификации твердого сыпучего топлива под давлением от 5 до 100 бар при нагревании газифицирующей средой, состоящей из водяного пара и О 2 или водяного пара и воздуха, для образования горючих газообразных соединений,необходимых для получения синтез-газа или Н 2 содержащего сырого газа,содержащего герметичный реактор с псевдоожиженным слоем,образующимся из топлива, с установленным в верхней части устройством для питания для непрерывной подачи топлива, с затвором,установленным ниже воронкообразного суживающегося канала для выгрузки образующегося шлака в канал шлакоудаления, с вращающимся колосником, который расположен в нижней части реактора над воронкообразным сужающимся каналом и через который газифицирующая среда может подаваться во псевдоожиженный слой, а образующийся шлак может выгружаться по воронкообразному сужающемуся каналу и прилегающей к нему трубчатой части в канал шлакоудаления. Данное изобретение относится к способу работы канала шлакоудаления. Известен газогенератор для газификации твердого сыпучего топлива под давлением от 10 до 150 бар и при нагревании газифицирующей средой,состоящей из водяного пара, О 2 и/или диоксида углерода, для образования горючих газообразных соединений, необходимых для получения синтезгаза ( 2146656 А, МПК 10 3/42, публ. 24.04.1985 г.). Он содержит закрытый реактор с неподвижным слоем, образованным из топлива, с устройством для питания установленным вверху, с затвором, установленным ниже сужающегося воронкообразного канала,для выгрузки образующегося шлака в канал шлакоудаления, с вращающимся колосником, который расположен в нижней части реактора над воронкообразным суживающимся каналом, через который и прилегающую к нему трубчатую часть образующийся шлак выгружается в канал шлакоудаления. Кроме того,2146656 А раскрывает способ газификации твердого топлива. Топливо, которое подают в верхнюю часть реактора, образует неподвижный слой в реакторе, который снабжн в его нижней части вращающимся колосником с регулируемой скоростью. Газифицирующие агенты,состоящие из кислорода, пара и / или диоксида углерода, вводятся через вращающийся колосник в неподвижный слой. Под действием вращающегося колосника негорючие минеральные компоненты удаляются в виде шлака в канал шлакоудаления. Скорость вращения колосника регулируется в зависимости от температуры в канале шлакоудаления. Скорость будет уменьшена, когда температура в канале шлакоудаления превышает необходимое значение и увеличивается, когда температура слишком низкая. Известен газогенератор, который состоит из герметичного реактора с двойными стенками,который охлаждается за счет испарения воды под давлением. Такие виды твердого сыпучего топлива,как битуминозный уголь, бурый уголь, торф, кокс,остаточные продукты нефтепереработки, биомасса или другое аналогичное сырье, с размером частиц от 3 до 10 мм, подаются через патрубок в верхней части газогенератора и распространяются по поперечному сечению. Водяной пар и О 2 в газифицирующей среде или водяной пар и воздух подаются в псевдоожиженный слой снизу через вращающийся колосник. Введенное топливо медленно перемещается вниз под действием силы тяжести и высушивается в противотоке газом при температуре ниже точки плавления шлака дегазируется при температуре в пределах от 300 до 700 С и газифицируется - при температуре в пределах от 700 до 1500 С, предпочтительно от 1100 до 1500 С для того, чтобы в конечном итоге остался только шлак, выгружаемый с вращающегося колосника в полуавтоматически работающий канал шлакоудаления. Неочищенный газ с температурой от 300 до 600 С в зависимости от вида используемого топлива отводят из верхней части газогенератора и направляют на переработку,соответствующую его составу и назначению. Топливо подается непрерывно в газогенератор через автоматически или полуавтоматически работающее устройство для питания. Верхний затвор канала шлакоудаления остается открытым при работе газогенератора в стационарном режиме. Вращающийся колосник непрерывно поставляет шлак, полученный в нижней части газогенератора, в канал шлакоудаления в количестве,пропорциональном мощности газогенератора и зольности топлива. При заданном уровне заполнения в 80 от объема канала шлакоудаления программа канала включает цикл эвакуации шлака из канала. В первую очередь,вращающийся колосник останавливается, чтобы блокировать поток шлака в канал шлакоудаления. Приостановка потока шлака необходима, так как верхний затвор канала шлакоудаления не может быть плотно закрытым, когда поток шлака прерывается. Вращающийся колосник снова начинает функционировать только тогда, когда верхний затвор канала шлакоудаления действительно плотно закрыт. Шлак, полученный в период закрытия канала шлакоудаления, поступает в суживающийся воронкообразный канал и трубчатую часть под вращающимся колосником и находится там до тех пор, пока верхний затвор канала шлакоудаления снова не откроется, затем шлак опускается в канал. Герметичность закрытия верхнего затвора канала шлакоудаления действительно важна и проверяется повторно. В среднем, проверка на герметичность занимает три минуты и повторяется в этом промежутке времени до тех пор, пока не обнаружится какая-либо утечка. Остановка вращающегося колосника приводит к постоянному повышению температуры отходящего газа. Если температура отходящего газа газогенератора превышает указанное значение 630 С, газогенератор автоматически отключается и задвижки для газифицирующей среды перекрываются во избежание каких-либо поломок,например, трещин в корпусе или выходном отверстии газогенератора. Если топливо отличается высоким содержанием золы,температура отходящего газа растет быстрее, чем в топливе с относительно низкой зольностью. Наряду с высокой нагрузкой элементов привода, которая обусловлена остановкой и перезапуском вращающегося колосника, что приводит к высокому износу материала, произойдут изменения в положении и формировании зоны окисления газогенератора, в результате чего температура отходящего газа превышает допустимую норму. Задачей настоящего изобретения является создание такого газогенератора,чтобы образовавшийся шлак постоянно удалялся из газогенератора, не прерывая хода реакции и,следовательно, без отрицательного влияния на давление и температуру. В особенности должна быть исключена остановка вращающегося колосника для того, чтобы уберечь детали газогенератора и свести к минимуму материальный износ. Более того, постоянная работа должна вестись с учетом показателей качества и количества,и продолжительные и способствующие простаиванию тесты на герметичность закрытия верхнего затвора канала шлакоудаления должны быть исключены. Данная задача решается с помощью предпочтительно плоской шиберной задвижки для сыпучего материала, установленной в трубчатой части. Шиберная задвижка для сыпучего материала,используемая в настоящем изобретении, известна сама по себе. В описании к патенту США 5,396,919, например, прочная задвижка, состоит из двух вращающихся дисков, закрепленных на оси толкающего/подъемного устройства. С помощью вращательных движений диски выдвигаются на отверстия, чтобы закрыть их. Благодаря вращению,достигается равномерный привод металлических поверхностей, в результате чего обеспечивается постоянное полное уплотнение, когда задвижка закрыта. Согласно заявке на изобретение на газогенератор, шиберная задвижка для сыпучего материала прерывает поток шлака в канал шлакоудаления без остановки вращающегося колосника. После закрытия шиберной задвижки для сыпучего материала шлак непрерывно вводится в промежуток между нижней поверхностью вращающегося колосника и шиберной задвижкой для сыпучего материала. Непосредственно после этого, верхний затвор канала шлакоудаления,расположенный под шиберной задвижкой для сыпучего материала, закрывается и подвергается необходимому испытанию на герметичность, не влияя при этом на газификацию под давлением. После обеспечения плотного закрытия верхнего затвора канала шлакоудаления давление в канале 3 понижается, нижний затвор канала открывается, и шлак удаляется из канала для дальнейшей обработки. Сразу же после закрытия верхнего затвора канала шлакоудаления шиберная задвижка из сыпучего материала снова открывается. После удаления шлака из канала шлакоудаления нижний затвор канала снова плотно закрывается, канал шлакоудаления увеличивает давление в газогенераторе, и верхний затвор канала снова открывается. Между тем,накопленный в промежутке над верхним затвором канала шлак опускается в очищенный канал шлакоудаления. Как только достигается заданный уровень заполнения,цикл эвакуации шлака начинается снова закрытием шиберной задвижки для сыпучего материала. Преимущество изобретения состоит в том, что нет необходимости останавливать вращающийся колосник надолго во время цикла удаления шлака. В результате генерация газа не подвергается влиянию цикла удаления шлака и может быть продолжена с постоянным качеством и количеством. Изменения в положении и формировании зоны окисления газогенератора, температура газа на выходе в 630 С,превышающая максимально допустимую норму,помогают избежать снижения мощности. Еще одно преимущество состоит в предотвращении износа вращающегося колосника. Нет необходимости в частых запусках и остановках вращающегося колосника и пусковых вращающих моментов,вследствие чего элементы привода вращающейся колосниковой решетки нагружены меньше и износ составляющих оборудования сводится к минимуму. С помощью шиберной задвижки для сыпучего материала, используемого в соответствии с требованиями по эксплуатации данного изобретения,достигаются высокая эксплуатационная устойчивость,постоянное качество продукции и увеличение срока службы элементов привода вращающегося колосника. Далее следует подробное описание данного изобретения, иллюстрируемого чертежом, который показывает схематично газогенератор в продольном разрезе с устройством шиберной задвижки для сыпучего материала. В верхнюю часть газогенератора (1), которую водяные испарения охлаждают под давлением в корпусе с двойными стенками (2), подается битуминозный уголь с размером частиц от 3 мм до 100 мм и зольностью 30 в количестве около 50000 кг/ч через устройство для питания (3) и газифицируется при давлении 50 бар и средней температуре 1200 С. Битуминозный уголь распределяется по поперечному сечению шахты газогенератора (1) и образует псевдоожиженный слой (4), который под действием силы тяжести медленно движется вниз через трубчатый элемент (7), расположенный в верхней части (5) газогенератора (1) и образующий кольцевой зазор (6) с внутренней стороной корпуса с двойными стенками (2), через среднюю и нижнюю части (8). По щелевому каналу (9) вводится О 2 во псевдоожиженный слой(4) снизу через вращающийся колосник (11) при температуре 110 С и давлении 34 бар также по щелевому каналу (10) вводится водяной пар при температуре 400 С и давлении 40 бар их смесь образует газифицирующую среду. С помощью противоточной газифицирующей среды битуминозный уголь последовательно высушивается, карбонизируется при средней температуре 450 С, газифицируется при средней температуре 950 С и сжигается при средней температуре 1150 С в хронологической последовательности. Образуемый таким образом синтез-газ накапливается в трубчатом элементе (7) кольцевом зазоре (6) между кольцевым зазором (6) и корпусом с двойными стенками (2), удаляется через отводящий канал (12) для дальнейшей обработки. Полученный шлак (13) постоянно выводится в канал шлакоудаления (16) в количестве около 8800 кг/ч через вращающийся колосник (11) вниз по направленному книзу воронкообразному суживающемуся каналу (14), находящемуся в нижней части газогенератора (1), переходящему в трубчатую часть (15). Верхняя часть канала шлакоудаления (16) определяется по верхнему запору канала (17), а нижняя часть - по нижнему запору канала (18). Шиберная задвижка для сыпучего материала (19) установлена в трубчатой части (15) над верхним запором канала шлакоудаления (17). Шлак, удаленный из газогенератора (1) по вращающемуся колоснику (11), опускается через воронкообразный суживающийся канал (14) и прилегающую к нему трубчатую часть (15), в которой установлены шиберная задвижка для сыпучего материала (19) и верхний затвор канала шлакоудаления (17). Шиберная задвижка для сыпучего материала (19) и верхний затвор канала шлакоудаления (17) открыты и шлак непрерывно опускается в канал шлакоудаления (16), который закрыт снизу затвором (18). При достижении уровня заполнения в 80 от объема канала шлакоудаления, шиберная задвижка для сыпучего материала (19) автоматически закрывается, и полученный шлак накапливается над шиберной задвижкой (19). Вращающийся колосник(11) продолжает работать без изменений. Сразу после закрытия шиберной задвижки для сыпучего материала (19), закрывается верхний затвор (17) и проверяется его герметичность. После положительного результата испытания атмосферное давление в канале шлакоудаления (16) понижается,шиберная задвижка (19) и нижний затвор (18) открываются и шлак (13) удаляется из канала шлакоудаления (16). После эвакуации шлака из канала шлакоудаления(18) закрывается, а его герметичность проверяется при давлении 2 бар. После положительного результата испытания верхний затвор (17) снова открывается, и давление в канале увеличивается до рабочего давления, так что шлак (13), накопленный над верхним затвором (17), может поступать в канал шлакоудаления (16). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Газогенератор (1) для газификации твердого сыпучего топлива под давлением от 5 до 100 бар и при нагревании газифицирующей средой, состоящей из водяного пара и кислорода или водяного пара и воздуха, для образования горючих газообразных соединений, необходимых для получения синтезгаза или Н 2-содержащего неочищенного газа,содержащий закрытый реактор с псевдоожиженным слоем (4), образованным из топлива, с устройством для питания (3), установленным вверху, для непрерывной подачи топлива, с затвором (17),установленным ниже сужающегося воронкообразного канала (14) на дне, для выгрузки образующегося шлака (13) в канал шлакоудаления(16), с вращающимся колосником (11), который расположен в нижней части реактора над воронкообразным суживающимся каналом, через который газифицирующая среда податся во псевдоожиженный слой и через который образующийся шлак выгружается через воронкообразный суживающийся канал и прилегающую к нему трубчатую часть (15) в канал шлакоудаления, отличающийся тем, что в трубчатой части (15) установлена шиберная задвижка для сыпучего материала (19). 2. Газогенератор по п. 1, отличающийся тем,что шиберная задвижка для сыпучего материала (19) является плоской шиберной задвижкой. 3. Способ газификации тврдого сыпучего топлива под давлением и при нагревании газифицирующей средой, состоящей из водяного пара и кислорода или из водяного пара и воздуха,заключающийся в том, что топливо подают в верхнюю часть реактора, газифицирующую среду подают в нижнюю часть реактора и образующийся шлак выгружают через воронкообразный канал и прилегающую к нему трубчатую часть в канал шлакоудаления, имеющий верхний и нижний затворы, отличающийся тем, что после достижения заданного уровня заполнения в канале шлакоудаления закрывают шиберную задвижку для сыпучего материала, которую устанавливают в трубчатой части и выше верхнего затвора канала шлакоудаления сразу после этого закрывают верхний затвор канала шлакоудаления нижний затвор канала шлакоудаления и шиберную задвижку для сыпучего материала открывают, выпускают шлак из канала шлакоудаления и затем закрывают нижний затвор канала шлакоудаления, верхний затвор канала шлакоудаления открывают.

МПК / Метки

МПК: C10J 3/42

Метки: способ, сыпучего, газификации, газогенератор, твердого, топлива, давлением

Код ссылки

<a href="https://kz.patents.su/5-26138-gazogenerator-i-sposob-dlya-gazifikacii-tverdogo-sypuchego-topliva-pod-davleniem.html" rel="bookmark" title="База патентов Казахстана">Газогенератор и способ для газификации твердого сыпучего топлива под давлением</a>

Предыдущий патент: Способы закрепления незакрепленных твердых частиц в подземных пластах

Следующий патент: Система и способ гидроконверсии тяжелой нефти

Случайный патент: Композиция для покрытия