Способ и установка для обработки неочищенного синтез-газа, полученного газификацией твердого топлива под давлением

Формула / Реферат

Изобретение относится к способу обработки неочищенного синтез-газа, полученного путём газификации твердого топлива.

После охлаждения до 15-45°С следующие вещества удаляют путём физической сорбции с помощью оксигената в охлаждённом состоянии: на предварительной стадии - HCN и NH3, на первой стадии - H2S, COS и, в случае необходимости, другие соединения серы, а на второй стадии - СО2. После этого чистый синтез-газ подают в качестве восстанавливающего газа и/или топливного газа на восстановление железной руды. Усовершенствование способа заключается в том, что обессеренный синтез-газ смешивают с отходящим газом, содержащим СО2 и водяной пар, отведённым из цикла отходящего газа процесса прямого восстановления железной руды, после удаления водяного пара.

Текст

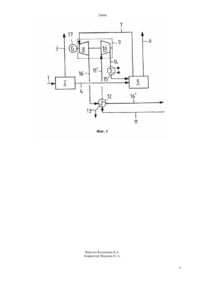

(51) 01 1/00 (2011.01) 02 3/00 (2011.01) 10 3/00 (2011.01) 21 13/00 (2011.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ ГАЗА,ПОЛУЧЕННОГО ГАЗИФИКАЦИЕЙ ТВЕРДОГО ТОПЛИВА ПОД ДАВЛЕНИЕМ(57) Изобретение относится к способу обработки неочищенного синтез-газа, полученного путм газификации твердого топлива. После охлаждения до 15-45 С следующие вещества удаляют путм физической сорбции с помощью оксигената в охлажднном состоянии на предварительной стадии -и 3, на первой стадии - 2,и, в случае необходимости,другие соединения серы, а на второй стадии - СО 2. После этого чистый синтез-газ подают в качестве восстанавливающего газа и/или топливного газа на восстановление железной руды. Усовершенствование способа заключается в том,что обессеренный синтез-газ смешивают с отходящим газом, содержащим СО 2 и водяной пар,отведнным из цикла отходящего газа процесса прямого восстановления железной руды, после удаления водяного пара.(73) ЛУРГИ КЛИН КОУЛ ТЕКНОЛОДЖИ(74) Болотов Юрий Альбертович Кульжамбекова Сауле Даниаровна Шатрова Елена Геннадьевна Бутабаева Джаннета Жалоловна(54) СПОСОБ И УСТАНОВКА ДЛЯ ОБРАБОТКИ НЕОЧИЩЕННОГО СИНТЕЗ 24606 Изобретение относится к способу и установке для обработки неочищенного синтез-газа,полученного в результате газификации тврдого топлива под давлением при температуре от 800 до 1500 С и под давлением от 2 до 100 бар,предпочтительно от 5 до 40 бар, содержащего в основном Н 2, СО, СН 4 СО 2, 2, водяной пар, а также, в зависимости от вида топлива, небольшое количество одного или нескольких компонентов 2, , , 3, , следов ,карбонилов никеля и железа, смолистых форм, 2,меркаптанов, нафталинов, тиофенов и органических сульфидов, и из этого синтез-газа, необязательно после СО - конверсии, после охлаждения до температуры 15-45 С, после удаленияи 3 на предварительной стадии, удаления 2,и любых других серосодержащих соединений,которые могут присутствовать, на первой стадии, на второй стадии удаляют СО 2 путм физической сорбции с использованием оксигенатов, имеющих температуру от 10 до -80 С, а чистый синтез-газ подают на прямое восстановление железной руды в качестве восстановительного и/или топливного газа. Газификацией под давлением твердого топлива,такого как, торф, бурый уголь, кокс, антрацит,биомасса и тому подобного с зольностью до 50 по массе и содержанием воды до 50 по массе, с помощью смеси водяного пара и кислорода либо воздуха, подаваемых в противоток при давлении от 1 до 100 бар и температуре ниже точки плавления золы в соответствующем топливе, можно получать неочищенный синтез-газ ( 12,,1989, . 218 - 226,,1979, 22.1). Из неочищенного синтез-газа, имеющего давление от 5 до 40 бар, так называемым способом,2002) нежелательные компоненты СО 2, СН 4 водяной пар, 2, , 2, , , 3,карбонилы никеля и железа, смолистые формы, 2,меркаптаны, нафталины, тиофены, органические сульфиды и СН-содержащие соединения, могут абсорбироваться в нескольких зинах с оксигенатами в холодном состоянии, такими как, СН 3 ОН или, причм С 2 удаляют из последней зоны. Насыщенный оксигенат регенерируют путм снижения давления, удаления или нагрева и затем используют опять. Нежелательные компоненты можно извлекать из отработанных газов или конденсатов. Неожиданно было обнаружено, что описанный выше способ очистки неочищенного синтез-газа,полученного путм газификации под давлением тврдого топлива, который основан па способности оксигената в холодном состоянии, а особенно СН 3 ОН, удалять все посторонние включения из неочищенного синтез-газа в ходе одной технологической операции,также можно использовать для удаления С 2 из циркулирующего отходящего газа, образующегося в ходе прямого восстановления железной руды, содержащего СО 2 и 2 водяной пар. В зависимости от применяемого способа прямого восстановления отходящий газ имеет температуру в пределах от 50 до 250 С и давление в пределах от 2 до 8 бар. В ходе прямого восстановления железную руду в форме окатышей размером от 3 до 15 мм и кусковую руду с размерами от 3 до 20 мм нагревают до температуры восстановления синтез-газом,который действует как восстановитель в барабанной печи и восстанавливает непосредственно в губчатое очищенное железо. В результате реакции синтезгаза с железной рудой образуются СО 2 и водяной пар, которые следует постоянно удалять из цикла отходящего газа. Удалять СО 2 можно вместе с серными соединениями, содержащимися в нм,путм химической сорбции в скруббере, а водяной пар - конденсацией. Задачей настоящего изобретения является освобождение отходящего газа из цикла процесса прямого восстановления железной руды от водяного пара и последующей очистки физической сорбцией для удаления СО 2, содержащегося в отходящем газе. Эта задача решается тем, что отходящий газ,содержащий водяной пар и СО 2 с температурой от 50 до 250 С и давлением от 2 до 8 бар отводят из цикла прямого восстановления железной руды,охлаждают до температуры в пределах от 15 до 45 С, сжимают до давления от 25 до 75 бар и после удаления водяного пара смешивают с обессеренным синтез-газом до удаления СО 2 способом физической сорбции. Тем самым отходящий газ, отведенный из цикла прямого восстановления железной руды при низком давлении от 2 до 8 бар, можно сжимать до давления от 25 до 75 бар для удаления СО 2 способом физической сорбции, и, таким образом,СО 2 можно одновременно отделять от обессеренного синтез-газа и отходящего газа. Посредством этой меры устраняется необходимость в применении мокрой очистки и очистки химической сорбцией непосредственно в цикле отходящего газа прямого восстановления железной руды. Кроме того, одновременное удаление СО 2 путем физической сорбции из газовой смеси обессеренного синтез-газа и отведнного отходящего газа, освобожднного от водяных паров,позволяет осуществлять жидкостное удаление СО 2. Энергию для сжатия отведнного отходящего газа получают вследствие расширения газовой смеси. Также возможно избыточную энергию использовать для выработки электричества. Водяной пар, содержащийся в отобранном отходящем газе, удаляют с помощью конденсации. В пределах дальнейшего развития изобретения водяной пар, содержащийся в отобранном отходящем газе, охлажднном до 15-45 С и сжатом до давления 25-75 бар, удаляют путм физической сорбции с использованием оксигената. Выгодно 10-80 по объму, предпочтительно 10-60 по объму, отходящего газа процесса прямого восстановления железной руды отбирать из его цикла. Дальнейшее развитие способа по изобретению предусматривает, что газовую смесь, полученную 24606 после удаления СО 2 физической сорбцией,имеющую температуру от 0 до 30 С и давление от 25 до 75 бар, расширяют до давления от 2 до 8 бар,преобладающего в цикле отходящего газа,нагревают до температуры от 150 до 250 С и подают в цикл отходящего газа процесса прямого восстановления железной руды. Преимущественно, нагрев расширенной газовой смеси, имеющей температуру от 0 до 30 С,осуществляют путм передачи тепловой энергии от отобранного отходящего газа к газовой смеси. В отдельном варианте осуществления изобретения предусмотрено, что СО 2, выделенный путм снижения давления насыщенного оксигената практически до атмосферного, преобразуют в сверхкритическое состояние и используют для растворяющей промывки залежей минерального масла, из которых масло было частично удалено или для хранения в подземных хранилищах в пористых пластах,в пустотах,выработанных в месторождениях природного газа или в засоленных водоносных горизонтах. В этом случае выделенный СО 2 сжимают до давления 10-30 бар и охлаждают до температуры от -5 до -40 С. Для прочих целей утилизации достаточно сжать выделенный СО 2 до 40 бар. Установка для осуществления способа содержит турбину с валом с компрессорной частью, в которой СО 2 содержащий отходящий газ, из которого удалена большая часть водяного пара, сжимают до давления чистого синтез-газа, и с расширительной частью, в которой полученную газовую смесь расширяют, и генератор, соединнный с валом турбины. В случае возможного дефицита энергетического баланса между отобранным отходящим газом и газовой смесью, подаваемой в цикл отходящего газа,генератор можно использовать как электрический двигатель для компенсации. Далее изобретение описано более подробно со ссылкой на технологическую карту и пример воплощения изобретения, показанный схематично на чертеже. В газогенераторе под давлением (на чертеже не показан) из жирного угля (условно свободного от воды и золы) получают 200000 кг/час неочищенного синтез-газа, содержащего 27,8 СО 2 по объму,23 СО по объму, 28,6 Н 2 по объму, 9,1 СН 4 по объму, 0,4 СН по объму и 0,4 2 по объму. После удаленияи 3 на предварительном этапе (не показано) и охлаждения до температуры в пределах от 25 до 45 С,предпочтительно 35 С, под давлением в пределах от 15 до 40 бар, предпочтительно 27 бар, он поступает по трубопроводу (1) в первую ступень (2) газоочистителя. В газоочистителе 2 и , а также прочие серосодержащие вещества, которые могут присутствовать, удаляют из неочищенного синтез-газа путм абсорбции с использованием СН 3 ОН в холодном состоянии и выводят из процесса по трубопроводу (3) при температуре 305 С и давлении 1,50,5 бар. Из первой ступени температурой в пределах от 0 до 30 С,предпочтительно 18 С, подают примерно под тем же давлением по трубопроводу (4) во вторую ступень (5) газоочистителя, где 2 отделяют путм абсорбции с использованием СН 3 ОН в холодном состоянии и выводят из процесса по трубопроводу(6) при температуре 305 С и давлении 1,50,5 бар. Есть возможность снизить давление СН 3 ОН,содержащего удалнный СО 2, превратить в жидкость десорбированный СО 2 путм доведения его до критического состояния и использовать его для других целей. Для утилизации в других целях достаточно сжать десорбированный СО 2 ДО давления 40 бар. Кроме того, СО 2, выделенный путм снижения давления насыщенного оксигената практически до атмосферного, преобразуют в сверхкритическое состояние и используют для растворяющей промывки залежей минерального масла, из которых масло было частично удалено, или для хранения в подземных хранилищах в пористых пластах, в пустотах,выработанных в месторождениях природного газа или в засоленных водоносных горизонтах. Для этого назначения выделенный СО 2 сжимают до давления 10-30 бар и охлаждают до температуры от -5 до - 40 С. Газовая смесь, оставляющая вторую ступень (5) газоочистителя с температурой в пределах от 0 до 30 С, предпочтительно 23 С, и давлением в пределах от 25 до 75 бар, предпочтительно 35 бар,образованная из чистого синтез-газа, и свободного от СО 2 и водяного пара отходящего газа, подают по трубопроводу (7) в ступень расширения (8) одновальной турбины, в которой газовая смесь расширяется до давления в пределах от 2 до 8 бар,предпочтительно 4 бара, и температуры в пределах от 0 до 30 С в зависимости от состава газовой смеси. В ступень сжатия (10) турбины подают через трубопровод (11, 11) отходящий газ, содержащий СО 2 и водяной пар, при давлении в пределах от 2 до 8 бар, предпочтительно 4 бара, и с температурой в пределах от 50 до 250 С, предпочтительно, 135 С,отобранный из цикла отходящего газа процесса прямого восстановления железной руды и пропущенный через теплообменник (12), по которому протекает газовая смесь. В теплообменнике (12) большая часть водяного пара в отходящем газе, подаваемом по трубопроводу (11),конденсируется, и конденсат выводится из процесса по трубопроводу (13). Оставляющий ступень сжатия(10) по трубопроводу (14) отходящий газ, который имеет давление после сжатия в пределах от 25 до 75 бар, предпочтительно, 34 бара, и температуру в пределах от 15 до 45 С, предпочтительно, 24 С,после охлаждения подается во вторую ступень (5) газоочистителя. Вторая ступень газоочистителя(5) содержит водяную колонну, где остаточный водяной пар удаляется из отходящего газа охлаждением и высушиванием с использованием СН 3 ОН. Перед поступлением во вторую ступень газоочистителя (5), отходящий газ, при желании,можно пропускать через теплообменник (15),установленный в трубопроводе (14), с целью 3 24606 заранее снизить температуру отходящего газа. Из ступени расширения (8) одновальной турбины (9) по трубопроводу (16, 16) газовая смесь с температурой в пределах от 0 до 30 С, предпочтительно, 10 С,пропускается через теплообменник (12). В результате передачи тепла от отобранного отходящего газа к газовой смеси, подаваемой на прямое восстановление железной руды, газовая смесь нагревается до температуры в пределах от 150 до 250 С, предпочтительно, 280 С, при давлении в пределах от 2 до 8 бар, предпочтительно, 6 бар. С валом турбины (9) соединн генератор (17), который в случае необходимости может служить в качестве электрического двигателя. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки неочищенного синтез-газа газа, полученного путм газификации тврдого топлива под давлением при температуре от 800 до 1500 С и давлении от 2 до 100 бар,предпочтительно, 5-40 бар, содержащего в основном 2, , 4, 2, 2, водяной пар, а также, в зависимости от вида топлива, небольшое количество одного или нескольких компонентов 2, 3, , и следы, карбонилов никеля и железа, смоляных форм, 2, меркаптанов,нафталинов, тиофенов и органических сульфидов,включающий после охлаждения этого газа до температуры от 15 до 45 С, после предварительного удаленияи 3, а также удаления на первой стадии 2, , и любых других серосодержащих соединений,которые могут присутствовать,удаление на второй стадии СО 2 путм физической сорбции с помощью оксигенатов при температуре от 10 до - 80 С и подачу чистого синтез-газ на прямое восстановление железной руды в качестве восстановительного и/или топливного газа,отличающийся тем,что отходящий газ,содержащий водяной пар и СО 2, с температурой от 50 до 250 С и давлением от 2 до 8 бар, отводят из цикла отходящего газа прямого восстановления железной руды, охлаждают до температуры 15-45 С,сжимают до давления 25-75 бар, освобождают от водяного пара и смешивают с обессеренным синтезгазом до удаления СО 2 физической сорбцией. 2. Способ по п. 1, отличающийся тем, что неочищенный синтез-газ перед предварительной стадией подвергают СО - конверсии. 3. Способ по п.п.1 или 2, отличающийся тем,что водяной пар, содержащийся в отведенном отходящем газе, удаляют путм конденсации. 4. Способ по любому из п.п.1-3, отличающийся тем, что водяной пар, содержащийся в отведнном отходящем газе, имеющем температуру от 15 до 45 С и сжатом до давления от 25 до 75 бар, удаляют физической сорбцией с использованием оксигената. 5. Способ по любому из п.п.1-4, отличающийся тем, что отходящий газ отводят из его цикла в количестве от 10 до 80 по объму,предпочтительно 10-60 по объму. 6. Способ по любому из п.п.1-5, отличающийся тем, что газовую смесь, состоящую из чистого синтез-газа и отходящего газа, освобожднного от СО 2 и водяного пара, полученную после удаления СО 2 физической сорбцией, с температурой от 0 до 30 С и давлением от 25 до 75 бар, расширяют до давления 2-8 бар, преобладающего в цикле отходящего газа, нагревают до температуры от 150 до 250 С и подают в цикл отходящего газа. 7. Способ по любому из п.п.1-6, отличающийся тем, что тепловую энергию отобранного отходящего газа, передают газовой смеси непосредственно после е расширения. 8. Способ по любому из п.п.1-7, отличающийся тем, что СО 2, выделенный путм снижения давления насыщенного оксигената практически до атмосферного, преобразуют в сверхкритическое состояние и используют для растворяющей промывки залежей минерального масла, из которых масло было частично удалено, или для хранения в подземных хранилищах в пористых пластах, в пустотах,выработанных в месторождениях природного газа или в засоленных водоносных горизонтах. 9. Способ по п.7, отличающийся тем, что выделенный СО 2 сжимают до давления от 10 до 30 бар и охлаждают до температуры от - 40 до - 5 С. 10. Установка для осуществления способа в соответствии с пунктами 1-9, отличающаяся тем,что содержит турбину (9) с валом с компрессорной частью (10) для сжатия отобранного отходящего газа, освобожднного от водяного пара, и расширительной частью (8) для снижения давления газовой смеси из чистого синтез-газа и отходящего газа, освобожднного от СО 2 и водяного пара. Установка для осуществления способа в соответствии с пунктом 9, отличающаяся тем, что вал турбины (9) соединен с генератором (17),используемым как электрический двигатель.

МПК / Метки

МПК: C10J 3/00, C21B 13/00, C01K 1/00, F02C 3/00

Метки: обработки, газификацией, давлением, синтез-газа, неочищенного, топлива, способ, установка, полученного, твердого

Код ссылки

<a href="https://kz.patents.su/5-24606-sposob-i-ustanovka-dlya-obrabotki-neochishhennogo-sintez-gaza-poluchennogo-gazifikaciejj-tverdogo-topliva-pod-davleniem.html" rel="bookmark" title="База патентов Казахстана">Способ и установка для обработки неочищенного синтез-газа, полученного газификацией твердого топлива под давлением</a>

Предыдущий патент: Велосипед Втулкина

Следующий патент: Быстросохнущие гипсовые изделия

Случайный патент: Способ переработки сульфидного минерального сырья и концентратов