Способ тепловой изоляции подовых труб методических печей

Номер патента: 19869

Опубликовано: 15.11.2010

Авторы: Абишев Эрик Жаныбекович, Хорев Владимир Алексеевич, Шарнин Олег Леонидович, Садовский Валентин Георгиевич, Ахметгалин Сергей Сергеевич

Формула / Реферат

Изобретение относится к металлургии, в частности к изоляции подовых труб методических нагревательных печей и может быть использовано при изоляции других тепловых агрегатов.

Задача решённая изобретением, её технический результат позволил увеличить стойкость теплоизоляции подовых труб методической печи. Торкретированием, на подовые трубы с наваренными изогнутыми штырями - анкерами наносят первый изоляционный слой массы толщиной 10-15 мм, состоящий из смеси асбеста и шамотного порошка, затворённой на жидком стекле. Затем в опалубки, укреплённые на подовых трубах заливают огнеупорный бетон, имеющий состав, мас. %:

шамотный порошок фракции 5 - 10мм 28-32

шамотный порошок фракции 0 - 5мм 33-37

хромитовая руда фракции 0 - 9мм 4-6

мертель шамотный фракции 0,08мм 8-12

глинозёмистый цемент М 500 18-22

вода остальное

Насыпная плотность 1,38 г/см, плотность в уплотнённом состоянии 2,12 г/см, предел прочности при сжатии 160 кг/см.

Текст

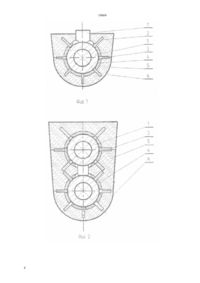

(51) 27 3/14 (2010.01) 04 28/34 (2010.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ Задача решнная изобретением, е технический результат позволил увеличить стойкость теплоизоляции подовых труб методической печи. Торкретированием, на подовые трубы с наваренными изогнутыми штырями - анкерами наносят первый изоляционный слой массы толщиной 10-15 мм,состоящий из смеси асбеста и шамотного порошка,затворнной на жидком стекле. Затем в опалубки,укреплнные на подовых трубах заливают огнеупорный бетон, имеющий состав, мас.шамотный порошок фракции 5 - 10 мм 28-32 шамотный порошок фракции 0 - 5 мм 33-37 хромитовая руда фракции 0 - 9 мм 4-6 мертель шамотный фракции 0,08 мм 8-12 глинозмистый цемент М 500 18-22 вода остальное Насыпная плотность 1,38 г/см, плотность в уплотннном состоянии 2,12 г/см, предел прочности при сжатии 160 кг/см.(72) Хорев Владимир Алексеевич Садовский Валентин Георгиевич Абишев Эрик Жаныбекович Ахметгалин Сергей Сергеевич Шарнин Олег Леонидович(73) Акционерное общество АрселорМиттал Темиртау(54) СПОСОБ ТЕПЛОВОЙ ИЗОЛЯЦИИ ПОДОВЫХ ТРУБ МЕТОДИЧЕСКИХ ПЕЧЕЙ(57) Изобретение относится к металлургии, в частности к изоляции подовых труб методических нагревательных печей и может быть использовано при изоляции других тепловых агрегатов. 19869 Изобретение относится к металлургии, в частности к изоляции подовых труб методических нагревательных печей, и может быть использовано при изоляции других тепловых агрегатов. Известен способ изоляции продольных и поперечных подовых труб нагревательных печей путм приварки к ним термоблоков, а стояки по перечных труб - фасонным хромомагнезитовым кирпичом. (Справочник конструктора печей прокатного производства Ан. Л. Бергауз и др. Издательство Металлургия 1970 г., с. 825, рис. 3232). Термоблок представляет собой металлический жлоб с прикреплнной к нему с помощью штырей термоизоляцией из жароупорного хромомагнезитового бетона состава,(по массе) Глинозмистый цемент марки 400-500- 25 в том числе фракции не менее 0,088 мм не менее 90 Жлоб и штыри изготавливают из мягкой малоуглеродистой стали. Для лучшего контакта термоблока с подовой трубой на внутреннюю поверхность желоба наносят слой в 1 - 2 мм специальной теплопроводной пасты. Термоблок приваривают к подовой трубе сплошным швом с обоих сторон. Стойкость е составляет около 1 года. Недостатком такой изоляции является е низкая механическая прочность и затруднена изоляция участков сопряжения труб. Известен способ изоляции продольных и поперечных подовых труб с помощью фасонных огнеупорных кирпичей,заключающийся в навешивании этих кирпичей на специальные подвески, приваренные с двух сторон труб выше их горизонтальной диаметральной плоскости.(Методические нагревательные печи Н. Ю. Тайц. Государственное научно - техническое издательство литературы по чрной и цветной металлургии 1964 г., с. 278, рис. 14). Однако и эта тепловая изоляция характеризуется низкой стойкостью, до 1 года, из-за растрескивания кирпичей под влиянием разности температур на их внутренней и наружной поверхности. Известен способ блочной изоляции подовых труб. (Методические нагревательные печи Н. Ю. Тайц. Государственное научно-техническое издательство литературы по чрной и цветной металлургии 1964 г., с. 276, рис. 143). Они изготавливаются отдельно от печи и в момент использования привариваются электродуговой сваркой к подовым трубам. Для удобства изготовления и установки применяются короткие блоки (длиной 120 мм). Каркас блоков изготавливают из малоуглеродистой полосовой стали шириной 130 мм и толщиной 4 мм. На заготовке каркаса нарезаются шипы, затем на специальном штампе производится загиб каркаса по 2 радиусу трубы и отгибание шипов. После этого шипы вручную через один подгибаются ещ на 3040. Набивка и уплотнение изоляционной массы на каркас производится в металлических пресс формах под механическим прессом. Применяется два состава изоляционной массы а) шамотная масса (80 шамота, 20 огнеупорной глины и сверх 100 1,0-1,5 сульфидного щлока) б) хромомагнезитовая масса (порошок битого магнезитового или хромомагнезитового кирпича с добавкой 10-12 молотой огнеупорной глины). Сушка блоков производится по специальному режиму в течении 100 ч. Приварка блоков производится точечным швом. Верхняя часть труб,не покрытая блоками, покрывается асбестом толщиной 5-8 мм и сверху обмазывается огнеупорной массой. Недостатками этого способа являются большая сложность в изготовлении,большая продолжительность монтажа блоков,низкая стойкость 1,5-2 года как изоляционной массы так и самих блоков. Наиболее близким к предлагаемому является способ изоляции подовых труб методических печей монолитной огнеупорной массой, удерживаемой приваренной к трубам арматурой. (Методические нагревательные печи. Н.Ю. Тайц и Ю.И. Розенгарт. Государственное научно - техническое издательство литературы по чрной и цветной металлургии 1964 г. с. 274). В качестве изоляционной массы используется хромомагнезитовый бетон. Для удержания изоляционной массы к трубам привариваются в шахматном порядке стальные алитированные шипы или изогнутые прутки. Изоляция производится вне печи. Предварительно к трубам укрепляется опалубка из листового железа толщиной 3-4 мм. Затем пространство между опалубкой и трубами заполняется бетоном, который уплотняется методом вибрации. Монтаж труб в печи производится не ранее установленных инструкцией сроков,предусматривающих надлежащие условия сушки бетона. Освобождение труб от опалубки происходит после их установки в печи. Основными недостатками способа изоляции монолитной огнеупорной массой являются растрескивание изоляции под влиянием температурных напряжений и динамических нагрузок, а также невозможность восстановления разрушенной изоляции внутри печи. Стойкость изоляции подовых труб монолитной огнеупорной массой составляет два года. Задачей изобретения является увеличение стойкости тепловой изоляции подовых труб методических печей. Технический результат достигается тем, что изоляция подовых труб методических печей проводится послойно, внутри печи, во время е ремонта. На поверхность подовых труб в шахматном порядке, по периметру и по длине, навариваются изогнутые штыри. Торкретированием на подовые трубы, с приваренными штырями, наносится слой 19869 изоляционной массы толщиной 10-15 мм, состоящей из волокнистого материала-молотый асбест 70-72 и шамотного порошка 20-25, затворнных на жидком стекле, в блочной изоляции этот способ применяется только на верхней части трубы, не охваченной блоком. На трубы, с нанеснным первым слоем изоляции,укрепляются металлические опалубки длиной по 1800 мм в которые заливается огнеупорный бетон. Опалубка изготавливается с таким расчтом, чтобы толщина стенки, заливаемого в них огнеупорного бетона, составляла не менее 80 мм. Расстояние между опалубками, по длине трубы, составляет 150200 мм. Огнеупорный бетон состоит из двух фракций помола шамотного кирпича б/у, хромитовой руды,шамотного мертеля и глинозмистого цемента. Сушка бетона происходит при подаче в подовые трубы горячей воды в течении суток. Затем опалубка снимается и дальнейшая сушка производится при разогреве печи до рабочей температуры в течении 36 часов. Подача изоляционной массы на поверхность труб под давлением, обеспечивает создание первого слоя плотной и однородной изоляции, выдерживающего температуру до 800 С. Наружный,второй слой изоляции (огнеупорный бетон),выдерживает температуру печи 1350 С, имеет достаточную прочность, обладает устойчивостью к воздействию окалины и шлака. Изоляция подовых труб методических печей проводится во время е ремонта, внутри печи и в течении 2,5 суток. В текущие ремонты печи имеется возможность проведения работ по восстановлению теплоизоляции разрушенных участков. Применение предлагаемой теплоизоляции,сочетающей в себе одновременно теплоизолирующие и огнеупорные свойства,способной воспринимать возникающие напряжения за счт смещения волокон, позволяет уменьшить тепловые потери и увеличить е стойкость до 3,5-4 лет. Пример выполнения. На трубу - 1, подовой системы - фиг. 1, фиг. 2 и фиг. 3-навариваются изогнутые штыри - анкера-3,представляющие собойобразную конструкцию согнутой проволоки 6 мм из стали 15 Х 25 Т(проволока длиной 150 мм изгибается в середине под углом 60 и этим местом приваривается к трубе). Анкера расположены по длине и по периметру трубы в шахматном порядке, с шагом 50 мм. У основания рейтера -7 с обеих сторон на трубу навариваются козырьки - 2 из нержавеющей стали,защищающие изоляцию труб от просыпающейся окалины с движущегося по печи металла. Торкретированием наносится первый,изоляционный слой массы - 4 толщиной 10-15 мм,состоящий из 70-72 молотого асбеста и 20-25 шамотного порошка, затворнных на жидком стекле. Затем на трубы укрепляются легкосъмные опалубки - 6, изготовленные из металлического листа толщиной 1,5-2 мм. Опалубка изготовлена с таким расчтом, чтобы толщина слоя бетонной изоляции составляла не менее 80 мм. Для того,чтобы опалубка была многоразовой, внутренняя поверхность е смазывается отработкой масла. Затем в опалубки заливается огнеупорный бетон - 5,имеющий состав,(по массе) отходы шамота фракцией 5-10 мм 28-32 отходы шамота фракцией 0-5 мм 33-37 хромитовая руда фракцией 0-9 мм 4-6 мертель шамотный фракцией 0,08 мм 8-12 глинозмистый цемент М 500 18-22 вода остальное. Насыпная плотность 1,38 г/см, плотность в уплотннном состоянии 2,12 г/см, предел прочности при сжатии 160 кг/см. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ изоляции подовых труб методических печей, включающий нанесение огнеупорного слоя бетона, отличающийся тем, что предварительно на подовые трубы наносят изоляционный слой толщиной 10-15 мм, состоящий из смеси асбеста и шамотного порошка, затворенной на жидком стекле,после чего наносят огнеупорный слой бетона толщиной 80 мм следующего состава, мас. шамотный порошок фракции 5 - 10 мм 28-32 шамотный порошок фракции 0 - 5 мм 33-37 хромитовая руда фракции 0 - 9 мм 4-6 мертель шамотный фракции 0,08 мм 8-12 глинозмистый цемент М 500 18-22 вода остальное.

МПК / Метки

МПК: F27B 3/14, C04B 28/34

Метки: изоляции, подовых, методических, печей, труб, тепловой, способ

Код ссылки

<a href="https://kz.patents.su/5-19869-sposob-teplovojj-izolyacii-podovyh-trub-metodicheskih-pechejj.html" rel="bookmark" title="База патентов Казахстана">Способ тепловой изоляции подовых труб методических печей</a>

Предыдущий патент: Способ переработки вязких, смолистых промпродуктов, содержащих рений, осмий и органику

Следующий патент: Способ очистки поверхности от нефти и нефтепродуктов

Случайный патент: Закалочное устройство