Конвейерные весы

Номер патента: 12248

Опубликовано: 15.08.2008

Авторы: Галин Игорь Александрович, Син Владимир Моисеевич, Донис Владимир Константинович, Бочаров Александр Валентинович

Формула / Реферат

Изобретение относится к весоизмерительной технике, в частности, к взвешиванию сыпучего материала на ленточных конвейерах.

Техническим результатом изобретения является повышение точности и упрощение градуировки и поверки конвейерных весов. Это достигается применением двух шарнирно закрепленных встречных двуплечих платформ с весовыми роликоопорами, расположенных по разные стороны одной стационарной роликоопоры, каждая из которых снабжена контргрузами и опирается на датчик веса, причем датчики веса разных платформ расположены по разные стороны конвейера. Для реализации косвенного способа градуировки и поверки весы снабжены эталонным грузом в виде балки, загружающей весовые ролики и передающей на роликоопоры вес единицы массы, каждая платформа имеет призму для подвески контрольных грузов при калибровке и поверке весов.

Текст

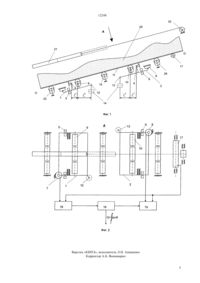

(51)70111/02 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(76) Галин Игорь АлександровичСин Владимир МоисеевичДонис Владимир КонстантиновичБочаров Александр Валентинович(56) Предварительный патент РК 7237, кл.0111/02, 1996(57) Изобретение относится к весоизмерительной технике, в частности, к взвешиванию сыпучего материала на ленточных конвейерах. Техническим результатом изобретения является повышение точности и упрощение градуировки и поверки конвейерных весов. Это достигается применением двух шарнирно закрепленных встречных двуплечих платформ с весовыми роликоопорами,расположенных по разные стороны одной стационарной роликоопоры, каждая из которых снабжена контргрузами и опирается на датчик веса, причем датчики веса разных платформ расположены по разные стороны конвейера. Для реализации косвенного способа градуировки и поверки весы снабжены эталонным грузом в виде балки, загружающей весовые ролики и передающей на роликоопоры вес единицы массы, каждая платформа имеет призму для подвески контрольных грузов при калибровке и поверке весов. 12248 Изобретение относится к весоизмерительной технике, а именно к устройствам для взвешивания сыпучих материалов на ленточных конвейерах. Известны автоматические конвейерные весы с цифровым управлением (а. с. СССР 1359681, кл.0 1 11/16, 1987), содержащие две встречные весовые платформы с роликоопорами, закрепленные на раме конвейера с помощью шарниров и опирающиеся на один общий датчик веса, эталонный груз и электромагнит для его поднятия закрепленные на второй весовой платформе, каждая весовая платформа снабжена механизмом ее подъема. Недостатками весов являются- снижение чувствительности и, следовательно,точности при малых погонных нагрузках ленты изза отсутствия механического уравновешивания тары- снижение точности при сходе ленты- низкая точность взвешивания, т.к., во-первых,при воздействии эталонным грузом (статической нагрузкой) только на вторую платформу не учитывается отличие ее коэффициента преобразования от коэффициента преобразования первой платформы. Несоответствие коэффициентов преобразования определяется неизбежным технологическим разбросом параметров конструкций платформ, асимметричной деформацией ленты в пролетах между роликоопорами на наклонных конвейерах, обратными знаками моментных нагрузок на встречные платформы от действия продольных сил (сопротивление движению ленты, удары кускового материала). Во-вторых, при поочередном поднятии (отрыве от датчика веса) одной платформы давление ленты на вторую платформу не будет соответствовать давлению полезной нагрузки. Возникающая дополнительная погрешность будет определяться величиной переподъема и натяжением ленты. Известны также конвейерные весы (предварительный патент РК 7234, кл.011/02, 1999),содержащие две шарнирно закрепленные механически не связанные весовые платформы с желобчатыми роликоопорами, установленные встречно и опирающиеся на датчики веса, эталонный груз и механизм для его перемещения, а также контрольные грузы для градуировки и поверки весов. Недостатком весов является взаимное влияние весовых платформ друг на друга при поочередной догрузке платформ контрольными грузами, что приводит к снижению точности градуировки и поверки. Задачей изобретения является повышение точности взвешивания и возможность градуировки и поверки статической нагрузкой, не прибегая к взвешиванию материала на образцовых весах и исключая остановку технологического процесса. Это достигается тем, что в конвейерных весах,содержащих две шарнирно закрепленные платформы с желобчатыми роликоопорами, установленные встречно и опирающиеся на датчики веса, эталонный груз и механизм его перемещения, платформы расположены по разные стороны одной стационарной рооликоопоры, наружное плечо каждой платформы снабжено двумя контргрузами и опирается на датчик веса, внутреннее плечо каждой платформы снабжено призмой для подвески контрольных грузов, причем датчик веса и призма расположены на одной продольной стороне платформы, при этом датчики веса и призмы разных платформ расположены по разные стороны конвейера. Эталонный груз выполнен в форме металлической балки длиной 2, где -расстояние между соседними роликоопорами. А масса контрольного груза где И - допускаемая погрешность поверки- масса транспортируемого материала на весовом участке ленты- длина весового участка ленты (расстояние между роликоопорами) с - жесткость датчика веса- натяжение ленты в месте установки весов. Расположение грузов и датчиков веса исключает перекос платформ, имеющих конечную поперечную жесткость, при взвешивании тары и дополнительную погрешность, возникающую при сходе ленты. Расположение платформ, размеры эталонного и контрольных грузов дают возможность применять косвенный способ градуировки и поверки. На фиг. 1 изображена схема конвейерных весов на наклонном конвейере, на фиг. 2 - вид А на фиг. 1. Весы содержат две встречные (по расположению весовых роликов относительно шарниров) весовые двуплечие платформы - нижнюю 1 и верхнюю 2, подвешенные к шарнирным опорам 3, 4. Наружное плечо каждой платформы снабжено двумя контргрузами 5, 6, выполненными с возможностью перемещения вдоль плеча, и концом опирается на датчики веса 7, 8. Внутренние плечи платформ снабжены весовыми роликоопорами 9, 10, по которым перемещается лента 11, и призмами 12, 13 для поочередной подвески контрольных грузов 14 при градуировке и поверке весов. Датчики веса 7, 8 и призмы 12, 13 при встречном монтаже платформ расположены по разные стороны конвейера. Для исключения взаимного влияния при поочередной догрузке платформ контрольными грузами платформы расположены по разные стороны стационарной роликоопоры 15. Весы монтируются на раме конвейера вместо 2-х штатных роликоопор, которые устанавливаются на встречных платформах в качестве весовых опор 9, 10. В весах реализуется двухканальный принцип измерения, обеспечивающий инвариантность к дей 12248 ствию возмущений - ряда механических факторов(сопротивления движению ленты, асимметрия ее деформации на наклонных конвейерах, динамические нагрузки и др.). Нагрузка лентыпередается на датчики веса 7,8. При этом информативный сигнал, соответствующий полезной измеряемой нагрузке , поступает на них синфазно, а неинформативный сигнал, соответствующий возмущениям , благодаря встречному расположению платформ, поступает дифференциально. Суммирование сумматором 16 выходных сигналов датчиков 7, 8 после перемножения на сигнал от преобразователя скорости 17, усиления и интегрирования сумматорами отдельных каналов 18 и 19 обеспечивает компенсацию неинформативных сигналов - возмущений , влияющих на точность,и интегрирование во времени только измеряемой производительности. Градуировка и поверка весов заключается в следующем. При поднятой ленте 11 передача единицы массы ленты и сыпучего материала 20 на опоры имитируется эталонным грузом-балкой 21 массой Б 2 ,где- линейная плотность материала,- длина пролета ленты (расстояние между опорами). Механизмом 22 балка опускается на средние ролики по осевой линии конвейера и последовательно фиксируется в четырех положениях загружены стационарный ролик 23 и весовой 9, весовой 9 и стационарный 15 первой (нижней) платформы стационарный ролик 15 и весовой 10, весовой 10 и стационарный 24 второй (верхней) платформы. В каждом из 4-х положений балки снимают показания датчиков веса соответствующих платформ. Эффективное значение реакции каждой платформы определяют как среднее 2-х показаний при нагружении балкой ее весового ролика со смежными стационарными роликами. Получают средние показания МН для нижней и МВ для верхней платформ. На наклонном конвейере из-за технологического разброса параметров конструкций платформ и роликоопор, угла наклона конвейера, отклонений от общей продольной оси ОО осей шарниров платформ и уровней действия эквивалентных сил сопротивления движению ленты, зависящих на желобчатых роликоопорах от текущего значения погонной нагрузки на ленте, имеет место неравенство плеч в 2 н 2 , что приводит к неоднозначности коэффи циентов преобразования обеих платформ, т.е. МНМВ. Так как в период эксплуатации весов их поверка при работающем конвейере не может осуществляться загрузкой весовых роликов эталонным грузом-балкой, то производится имитация материала контрольными грузами 14 путем подвешивания их на призмы 12, 13. В этом случае при передаче единицы массы датчикам веса также имеет место неоднозначность коэффициентов преобразования платформ. Принимая за основу реакции весов МН и МВ при загрузке эталонным грузом-балкой непосредственно весовых роликов, при которой обеспе чивается максимальная точность имитации воздействия реальной нагрузки, для исключения погрешности градуировки и поверки контрольными грузами предусматривается калибровка точек их подвески к платформам. Калибровка точек подвески контрольных грузов выполняется в следующей последовательности. Эталонный груз-балка снимается с роликов, контрольный груз массой КБ/2, где Б - масса балки,подвешивается последовательно на призмы обеих платформ. При этом снимаются показания по каждому каналу МНК и МВК. Определяются коэффициенты калибровки где МН и МВ - показания при передаче весам единицы массы имитатором-балкой. После калибровки точек подвески контрольных грузов лента опускается на ролики, конвейер включается, ленту загружают материалом с линейной плотностью, меньшей, чем в рабочем режиме, на величину РГР/. За время взвешивания массы материала , соответствующей НмПВ (наименьшему пределу взвешивания по ГОСТ 8.005, ГОСТ 30124),снимают показания сумматоров обоих каналов 1 и 2. При работе конвейера с той же производительностью догружают платформу первого (верхнего) канала контрольным грузом РГР, снимают показания первого канала 12 при достижении показаний второго (нижнего) канала значения 2, т.е. при пропускании через весы той же массы материала . Определяют цену отсчета сумматора первого канала где ВИ КВРГР 1/, т(кг) - масса материала,имитируемая контрольным грузом 1 - время получения показания 12. Догружают платформу второго (нижнего) канала контрольным грузом РГР, аналогично предыдущей операции снимают показания второго канала 22 при достижении показаний первого канала значения 1 и определяют где НИКНГР 2/ - масса материала, имитируемая контрольным грузом 2 - время получения показания 22. Цена отсчета сумматора весов 16 При периодической поверке весов выполняют описанные операции по определению значения ВЕС,которое сравнивается с полученным значением ВЕС при градуировке. При градуировке и поверке весов поочередной догрузкой платформ контрольными грузами практи 3 12248 чески воспроизводятся транспортируемым материалом все возмущения, характерные для рабочего режима конвейера. Однако следует минимизировать возможную методическую погрешность поверки,обусловленную неоднозначностью воздействия контрольного груза РГР на весы при его приложении непосредственно к платформе весов и воздействия такого же приращения массы материала на ленте конвейера. Поэтому масса РГР определяется из следующих условий. Реакция весов при догрузке непосредственно платформы весов контрольным грузом где- масса материала на весовом участке ленты с - жесткость датчика веса- натяжение ленты в месте установки весов- длина весового участка. Реакция весов при увеличении нагрузки на ленте конвейера, равном РГР Относительная погрешность весов при градуировке контрольным грузом Отсюда, задаваясь допустимым значениемИ ,определяется значение массы контрольного груза Предлагаемые конвейерные весы обеспечивают повышение точности за счет- компенсации погрешности при сходе ленты и неравномерной ее загрузке по ширине- повышения чувствительности при механическом уравновешивании тары- высокой точности имитации реального сыпучего материала при градуировке и поверке статической нагрузкой в виде эталонных и контрольных грузов с предварительной калибровкой точек их приложения к весовым платформам. Кроме того, обеспечивается- расширение области и повышение эффективности применения за счет осуществления косвенного способа градуировки и поверки при работе конвейера под нагрузкой, альтернативного способу по ГОСТ 8.005, практически не реализуемому в реальных производственных условиях- 100 резервирования при выходе из строя одного из 2-х каналов- снижения стоимости за счет использования в качестве весов демонтируемых штатных роликоопор. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Конвейерные весы, содержащие две шарнирно закрепленные платформы с желобчатыми весовыми роликоопорами, установленные встречно и опирающиеся на датчики веса, эталонный груз и механизм для его перемещения, отличающиеся тем, что платформы расположены по разные стороны одной стационарной роликоопоры, наружное плечо каждой платформы снабжено двумя контргрузами и опирается на датчик веса, внутреннее плечо каждой платформы снабжено призмой для подвески контрольных грузов, причем датчик веса и призма расположены на одной продольной стороне платформы, при этом датчики веса и призмы разных платформ расположены по разные стороны конвейера. 2. Конвейерные весы по п. 1, отличающиеся тем, что эталонный груз выполнен в виде металлической балки длиной , причем 121, где- расстояние между соседними роликоопорами. 3. Конвейерные весы по п. 1, отличающиеся тем, что массу контрольного груза определяют по формуле где- масса транспортируемого материала на весовом участке лентыИ - допускаемая относительная погрешность поверки- длина весового участка (расстояние между роликоопорами) с - жесткость датчика веса- натяжение ленты в месте установки весов.

МПК / Метки

МПК: G01G 11/02

Метки: весы, конвейерные

Код ссылки

<a href="https://kz.patents.su/5-12248-konvejjernye-vesy.html" rel="bookmark" title="База патентов Казахстана">Конвейерные весы</a>

Предыдущий патент: Способ переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы

Следующий патент: Способ получения гибридных верблюдов “Кез-нар”

Случайный патент: Способ получения фиторегулятора продуктивности растений