Способ электродуговой металлизации покрытий

Номер полезной модели: 1727

Опубликовано: 30.09.2016

Авторы: Конкин Вячеслав Александрович, Киселев Александр Леонидович, Киселев Леонид Александрович

Формула / Реферат

Полезная модель относится к термическому нанесению покрытий и может быть использована при электродуговой металлизации защитных слоев для упрочнения и защиты поверхностей от износа, коррозий на деталях и узлах технологического и другого обороудования.

Техническим результатом заявляемого объекта является повышение качества напыляемых покрытий, а также обеспечение возможности использовать для напыления в качестве электродов (проволок) материалы с различными свойствами.

Технический результат достигается тем, что в процессе напыления покрытий проволочные электроды используют преимущественно разным по химическомусоставу, геометрическим параметрам и по электрофизическим свойствам.

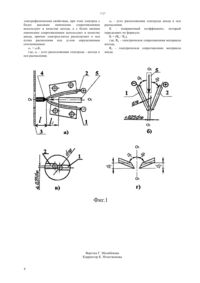

При металлизации по предложенному способу в качестве электродов используют проволки 1,2. Электроды подключают к клеммам источника постоянного тока. Электрод 1 подключают к минусовому полюсу и он является катодом, а к электроду 2 подключают к плюсовому полюсу и он является анодом.

Материалы для электродов применяют разным по химическому составу и по геометрическим параметрам. Диаметр электрода 2 больше диаметра электрода 1, а омическое сопротивление электрода 1 меньше омического сопротивления электрода 2.

Проведенные исследования показали целесообразность применения предложенного способа напыления в производственны условиях.

Текст

(51) 05 1/08 (2006.01) 05 3/04 (2006.01) МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ использовать для напыления в качестве электродов(проволок) материалы с различными свойствами. Технический результат достигается тем, что в процессе напыления покрытий проволочные электроды используют преимущественно разными по химическому составу,геометрическим параметрам и по электрофизическим свойствам. При металлизации по предложенному способу в качестве электродов используют проволоки 1,2. Электроды подключают к клеммам источника постоянного тока. Электрод 1 подключают к минусовому полюсу и он является катодом, а к электроду 2 подключают к плюсовому полюсу и он является анодом. Материалы для электродов применяют разными по химическому составу и по геометрическим параметрам. Диаметр электрода 2 больше диаметра электрода 1, а омическое сопротивление электрода 1 меньше омического сопротивления электрода 2. Проведенные исследования показали целесообразность применения предложенного способа напыления в производственны условиях.(72) Киселев Леонид Александрович Киселев Александр Леонидович Конкин Вячеслав Александрович(56) Сидоров А.Н. Восстановление деталей машин напылением и наплавкой - М. Машиностроение. 1987 г(54) СПОСОБ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ ПОКРЫТИЙ(57) Полезная модель относится к термическому нанесению покрытий и может быть использована при электродуговой металлизации защитных слоев для упрочнения и защиты поверхностей от износа,коррозий на деталях и узлах технологического и другого оборудования. Техническим результатом заявляемого объекта является повышение качества напыляемых покрытий, а также обеспечение возможности Техническое решение относится к термическому нанесению покрытий и может быть использовано при электродуговой металлизации защитных слоев для упрочнения и защиты поверхностей от износа,коррозий на деталях и узлах технологического и другого оборудования. Известен способ (Воловик Е. Л. Справочник по восстановлению деталей - М. Колос, 1981, стр. 58) электродуговой металлизации, заключающий в распылении исходного материала (проволоки) и напыление е сжатым воздухом на поверхность детали. Струя сжатого воздуха вытягивает дугу и препятствует свариванию проволок между собой. Недостатком известного способа является то, что при использовании источника постоянного тока полярность электродов устанавливается произвольно. В связи с этим при применении однородных проволок по хим. составу и использование одной проволоки под знаком катода,а другой под знаком анода, первая расплавляется более интенсивно. В виду этого пе обеспечивается равностабильное расплавление проволок, процесс распыления неравнозначен, происходит прерывание процесса напыления и снижается качество покрытия. Известен способ (АС 481324 Кл. В 056 7/22 Бюл. 31 от 25.08.1975) электродуговой металлизации,где в качестве распыляемого материала так же используют проволоки. По известному способу для повышения стабилизации процесса металлизации применяют металлизаторы, конструкция которых описана по АС.481324. Кл. В 056 7/22 см. бюл. 31 от 25.08.75. Известная конструкция распылительной головки с целью повышения стабильности горения дуги снабжена направляющими втулками и специальными клеймами. Конструкция позволяет устранить осевое смещение проволок относительно друг друга. Однако, в случае разного диаметра проволок и разного химического состава проволок по этому способу не обеспечивается возможность регулирования степени нагрева проволок в зависимости от их физикомеханических и электрохимических свойств, нагрев проволок будет не соответствовать их параметрам и расплавление проволок будет происходить с различными скоростями. В связи с этим процесс будет нестабилен. Известен также способ электродуговой металлизации (Линник В. А. и Пекшев П. Ю. Современная техника газотермического покрытия. М. Машиностроение, 1985), по которому в качестве источника питания дуги используют источники переменного тока. Недостатком известного способа является то, что при использовании переменного тока промышленной частоты изменение напряжения происходит по закону синусоиды. Электрическая дуга,возбуждаемая между электродами(проволоками) не может гореть непрерывно, так как только напряжение достигнет минимума, дуга гаснет осуществляется охлаждение электродов. Дуга горит с постоянными перерывами, распыление металла происходит циклически. Дисперсность распыляемого металла нестабильна, качество напыляемого покрытия низкое. Прототипом предложенному способу металлизации является способ, описанный в кн. Сидорова А. Н. Восстановление деталей машин напылением и наплавкой - М. Машиностроение. 1987. По известному способу в качестве источника тока используют выпрямители,которые обеспечивают питание дуги постоянным током. Недостатком известного способа является то, что электроды (проволоки) подключаются произвольно к полюсным клеммам источника, а потому электрод(проволока), который используют в качестве катода будет расплавляться быстрее. Это приведет к нестабильности горения дуги, а соответственно приводит к нестабильности распыления. Диапазон дистанции напыления в пределах 75-150 мм весьма расширен, а это не позволяет распыляемым частицам достигать напыляемой поверхности при равнозначной температуре, что вызывает низкое качество покрытия. Техническим результатом заявляемого объекта является повышение качества напыляемых покрытий, а также обеспечение возможности использовать для напыления в качестве электродов(проволок) материалы с различными свойствами. Технический результат достигается тем, что в процессе напыления покрытий проволочные электроды используют преимущественно разными по химическому составу,геометрическим параметрам и по электрофизическим свойствам,причем электрод с более высоким омическим сопротивлением используют в качестве катода, а с более низким омическим сопротивлением используют в качестве анода, при этом электродкатод располагают к оси пучка распыления под углом определяемым соотношением 12,где 1- угол расположения электрода-катод к оси распыления 2- угол расположения электрод-анода к оси распыления- поправочный коэффициент, который определяют по формуле где- электрическое сопротивление материала анод- электрическое сопротивление материала катод. Сущность способа металлизации поясняется чертежами. На фиг.1 представлена схема металлизации. При металлизации по предложенному способу в качестве электродов используют проволоки 1, 2 (фиг.1 а). Электроды подключают к клеммам источника постоянного тока. Электрод 1 подключают к минусовому полюсу и он является катодом, а электроду 2 подключают к плюсовому полюсу и он является анодом. В процессе металлизации с возможностью снижения себестоимости и обеспечения также качества покрытия материалы для электродов применяют разными по химическому составу и по геометрическим параметрам (фиг.1 б). Диаметр электрода 2 больше диаметра электрода 1, а омическое сопротивление электрода 1 меньше электрода 2. Эти параметры выбирают в зависимости от требований предъявляемым к покрытию. Исходя из этих требований, а также с возможностью стабильности горения дуги электрод катод располагают к оси О 1 - О 1 пучка 4 распыления металла под углом определяемым соотношением 12,где 1- угол расположения электрода-катод к оси О 1 - О 1 2- угол расположения электрод-анода к оси О 1 О 1 поправочный коэффициент,который определяют по формуле где- электрическое сопротивление материала анод- электрическое сопротивление материала катод. Учитывая закономерность того,что высокотемпературная модификация металлов, как правило, имеет более высокую пластичность, то фазовые превращения в прямой степени, при напылении влияют на структуру и свойства напыления покрытия на деталь 3 (фиг.1 а). Эта связь с фазовыми превращениями в процессе охлаждения распыленного металла обеспечивается процессом перекристаллизации. Электрод (проволока) с большим сопротивлением расплавляется эффективнее, а потому торец электрода 1 (фиг.1 г) будет иметь большую поверхность, чем торец электрода 2. Следовательно, плотность тока на торце электрода 1 будет падать и в связи с этим для повышения температуры нагрева торца электрода 1 его подключают к минусовому полюсу, используя его в качестве катода. Учитывая, что при аллотропических превращениях при температурах в диапазоне ниже 911 С и в связи с тем что решеткаимеет объемно-центрированную решетку, то охлаждение расплавленного металла необходимо обеспечить не ниже 911 С, т. е. при соприкосновении с деталью 3 и тем самым получить гранецентрированную решетку- фазы. Обеспечение этого условия позволяет использовать в практике для получения качественных покрытий и с низкой их себестоимость для электродов(проволок) материалы с разными физико-механическими свойствами и с разными геометрическими параметрами. С возможностью технического решения этих вопросов по предложенному способу для получения напыляемых покрытий используют материалы с различными физико-механическими свойствами и геометрическими параметрами. При напылении проволоку с более высоким омическим сопротивлением и собственно с высокой плотностью используют в качестве катода. При этом угол наклона электрода к оси О 1 - О 1 пучка распыления задают по соотношению 12,где 1- угол расположения электрода-катод к оси О 1 - О 1 2- угол расположения электрод-анода к оси О 1 - О 1- поправочный коэффициент. При напылении по предложенному способу использовали пара 1. Проволока 40134013 диам. 1,6 мм. пара 2. Проволока 401308 Г 2 С диам. 1,6 мм. пара 3 проволока 08 Г 2 С 08 Г 2 С диам. 1,6 мм. пара 4 проволока 201308 Г 2 С диам. 1,6 мм. Режимы напыления для каждой пары проволок выбирают в диапазонах св сила тока 200-280 Ам. д напряжение на дуге 32-36 В.дистанция напыления 50-120 мм. 1 вылет электродов 20-25 мм. Дистанцию напылениязадавали из условия обеспечения температуры соприкосновения частиц с деталью 3 не ниже больше или равной температуре 911 С. Замер осуществляли пирометром Кельвин 1300. Углы наклона электродов получили оптимальными 1 16 С, 215 С, смещение от оси О 1 - О 1 проволок пр (см. фиг 1 б в) обеспечивали не более 0,25 мм. После напыления покрытие испытывали дробеструйной обработкой, получили 1 мм износа для пары 120 минут, твердость 5860 . 1 мм износа для пары 215 минут, твердость 3845 . 1 мм износа для пары 35 минут, твердость 1622 . 1 мм износа для пары 412 минут, твердость 34-40 . Проведенные исследования показали целесообразность применения предложенного способа напыления в производственных условиях. Четвертая пара электродов испытывается на зернопроводах для элеваторов. ФОРМУЛА ПОЛЕЗНОЙ МОДЕЛИ Способ электродуговой металлизации покрытий,по которому в качестве электродов и напыляемых материалов используют проволоку или прутки, а распыление осуществляют с помощью сжатого газа и используют в качестве источника тока преимущественно выпрямители постоянного тока,отличающийся тем, что в процессе напыления покрытий проволочные электроды используют преимущественно разными по химическому составу,по геометрическим параметрам и по 3 электрофизическим свойствам, при этом электрод с более высоким омическим сопротивлением используют в качестве катода, а с более низким омическим сопротивлением используют в качестве анода, причем электрод-катод располагают к оси пучка распыления под углом определяемым соотношением а 1 а 2 К,где, а 1 - угол расположения электрода - катода к оси распыления а 2 - угол расположения электрода анода к оси распыления К - поправочный коэффициент, который определяют по формуле( / ),где,- электрическое сопротивления материала катода- электрическое сопротивление материала анода.

МПК / Метки

Метки: способ, металлизации, электродуговой, покрытий

Код ссылки

<a href="https://kz.patents.su/4-u1727-sposob-elektrodugovojj-metallizacii-pokrytijj.html" rel="bookmark" title="База патентов Казахстана">Способ электродуговой металлизации покрытий</a>

Предыдущий патент: Автономно работающий переносной влагопоглотитель

Следующий патент: Ультразвуковая газодинамическая форсунка

Случайный патент: Присоединительная колодка для техники дальней связи и способ ее монтажа