Сырьевая смесь для изготовления арболита

Номер инновационного патента: 21932

Опубликовано: 15.12.2009

Авторы: Торпищев Шамиль Камильевич, Торпищев Фарид Шамильевич, Шинтемиров Максут Абдулхадырович, Досыбаева Гульнур Карбековна, Кудрышова Баян Чакеновна, Торпищева Руфина Шамильевна

Формула / Реферат

Изобретение относится к области строй-материалов, в частности - шлакощелочным конст-рукционным и конструкционно-теплоизоляционным легким бетонам на древесных заполнителях и может быть использовано для производства ограждающих стеновых изделий и конструкций.

Технический результат изобретения - повышение прочности изделий, изготовленных с исполь-зованием заявляемой сырьевой смеси, в ранние сроки твердения в естественных условиях без увеличения их плотности и сокращение сроков твердения.

Технический результат изобретения - повышение прочности изделий, изготовленных с исполь-зованием заявляемой сырьевой смеси, в ранние сроки твердения в естественных условиях без увеличения их плотности и сокращение сроков твердения.

Технический результат достигается тем, что сырьевая смесь для изготовления арболита, включающая древесный заполнитель, дисперги-рованный металлургический шлак, щелочной компонент и модифицирующую добавку, содержит в качестве щелочного компонента - жидкое стекло, а в качестве модифицирующей добавки - смесь каустической и кальцинированной соды в соотношении 1:8 и дополнительно бокситовый шлам - побочный продукт глиноземного произ-водства, при следующем соотношении компонентов в мас.%:

древесный заполнитель 60,00-80,00

диспергированный

металлургический шлак 14,00-28,00

жидкое стекло 4,60-5,10

смесь каустической и

кальцинированной соды

в соотношении 1:8 1,10-1,32

бокситовый шлам 0,30-5,58.

Техническая эффективность предлагаемой сырьевой смеси состоит в высокой скорости набора прочности в ранние сроки твердения (1-3 сут) в естественных условиях и повышении прочности арболитовых изделий без увеличения их плотности.

Текст

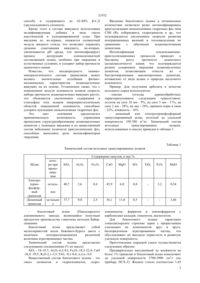

(51) 04 28/08 (2006.01) 04 18/26 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ зованием заявляемой сырьевой смеси, в ранние сроки твердения в естественных условиях без увеличения их плотности и сокращение сроков твердения. Технический результат достигается тем, что сырьевая смесь для изготовления арболита,включающая древесный заполнитель, диспергированный металлургический шлак, щелочной компонент и модифицирующую добавку, содержит в качестве щелочного компонента - жидкое стекло, а в качестве модифицирующей добавки - смесь каустической и кальцинированной соды в соотношении 18 и дополнительно бокситовый шлам - побочный продукт глиноземного производства, при следующем соотношении компонентов в мас. древесный заполнитель 60,00-80,00 диспергированный металлургический шлак 14,00-28,00 жидкое стекло 4,60-5,10 смесь каустической и кальцинированной соды в соотношении 18 1,10-1,32 бокситовый шлам 0,30-5,58. Техническая эффективность предлагаемой сырьевой смеси состоит в высокой скорости набора прочности в ранние сроки твердения (1-3 сут) в естественных условиях и повышении прочности арболитовых изделий без увеличения их плотности.(72) Торпищев Шамиль Камильевич Кудрышова Баян Чакеновна Торпищев Фарид Шамилевич Торпищева Руфина Шамильевна Шинтемиров Максут Абдулхадырович Досыбаева Гульнур Карбековна(73) Товарищество с ограниченной ответственностью Инновационный Евразийский университет(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА(57) Изобретение относится к области стройматериалов, в частности - шлакощелочным конструкционным и конструкционно-теплоизоляционным легким бетонам на древесных заполнителях и может быть использовано для производства ограждающих стеновых изделий и конструкций. Технический результат изобретения - повышение прочности изделий, изготовленных с использованием заявляемой сырьевой смеси, в ранние сроки твердения в естественных условиях без увеличения их плотности и сокращение сроков твердения. Технический результат изобретения - повышение прочности изделий, изготовленных с исполь 21932 Изобретение относится к области стройматериалов, в частности - шлакощелочным конструкционным и конструкционнотеплоизоляционным легким бетонам на древесных заполнителях и может быть использовано для производства ограждающих стеновых изделий и конструкций. Известен состав сырьевой смеси для изготовления арболита, где в качестве вяжущего используются диспергированный доменный гранулированный шлак, затворенный раствором щелочного плава плотностью 1,2 Хрулев В.М.,Тинников А.А., Селиванов В.М. - Деревобетон на шлакощелочном вяжущем.- В сб. Шлакощелочные цементы, бетоны и конструкции - Киев, 1984, с.236237. Серьезным преимуществом этой смеси является исключение из технологического цикла ее приготовления операций по удалению экстрактивных веществ (т.н. древесных сахаров) присутствующих в древесине и негативно влияющих на процессы твердения клинкерных цементов. При приготовлении смесей на шлакощелочных вяжущих необходимость в достаточно трудоемкой и продолжительной по времени операции вымачивания (выведения Сахаров из древесины) древесного заполнителя отпадает. Однако, существенным недостатком арболита,получаемого из указанной смеси является относительно низкая прочность в ранние сроки при естественном твердении при достаточно высокой плотности материала. Наиболее близкой к предлагаемой по технической сути и получаемому эффекту является сырьевая смесь А.с. СССР 1294779, С 04 В 28/08, 18/26, опубл. 07.03.87. Бюл.9 для изготовления арболита, включающая древесный заполнитель, диспергированный металлургический шлак, щелочной компонент (затворитель) и модифицирующие добавки. В качестве модифицирующих компонентов использованы лигносульфонат технический модифицированный и смесь триэтаноламинтитаната и сульфата трехвалентного хрома при следующих соотношениях компонентов, мас. древесный заполнитель 60-80 диспергированный металлургический шлак 14-28 щелочной затворитель плотностью 1,2-1,3 т/м 3 3-6 лигносульфонат технический модифицированный 1-2 триэтаноаминтитанат 1-2 сульфат трехвалентного хрома 1-2 В качестве щелочного компонента используют смесь плавленых щелочей состава,89,3 91,7 КОН 5,3-9,7 металлический натрий 1-2. Технический лигносульфонат модифицируется введением едкой щелочи, поэтому его присутствие в составе сырьевой смеси обеспечивает не только некоторую ее пластификацию (обусловленную дозированным воздухововлечением),но и повышение концентрации щелочи. Одновременно с этим, благодаря сильному окислительному эффекту триэтаноаминтитаната на древесину в ней снижается количество химически связанной воды. Последняя, вместе с остатками воды щелочного затворителя впоследствии удаляется из смеси в процессе сушки, что способствует снижению объемной массы материала. За счет присутствия в смеси титана и хрома происходит гетерогенная кристаллизация гелевидных продуктов гидратации шлака в щелочной среде, увеличивается количество кристаллических продуктов, что обеспечивает повышение прочности арболита. Однако, существенным недостатком указанной смеси является низкий темп набора прочности при естественном твердении в ранние (1-3 сут) сроки твердения и,связанная с этим,низкая распалубочная прочность изделий, что вызывает многочисленные повреждения их боковых поверхностей и граней при снятии опалубки, а также не позволяет осуществлять их транспортирование для последующего выдерживания. Кроме того,необходимость применения достаточно дефицитных и дорогостоящих модификаторов(триэтаноаминтитанат, сульфат трехвалентного хрома) также делает проблематичным ее широкое внедрение в практику строительства. Технический результат изобретения - повышение прочности изделий,изготовленных с использованием заявляемой сырьевой смеси, в ранние сроки твердения в естественных условиях без увеличения их плотности и сокращение сроков твердения. Технический результат достигается тем, что сырьевая смесь для изготовления арболита,включающая древесный заполнитель,диспергированный металлургический шлак,щелочной компонент и модифицирующую добавку,содержит в качестве щелочного компонента жидкое стекло, а в качестве модифицирующей добавки - смесь каустической и кальцинированной соды в соотношении 18 и дополнительно бокситовый шлам - побочный продукт глиноземного производства, при следующем соотношении компонентов в мас. древесный заполнитель 60,00-80,00 диспергированный металлургический шлак 14,00-28,00 жидкое стекло 4,60-5,10 смесь каустической и кальцинированной соды в соотношении 18 1,10-1,32 бокситовый шлам 0,30-5,58 Предложенное техническое решение характеризуется новой совокупностью признаков,приводящих к получению положительного эффекта. Отличием предложенного состава сырьевой смеси для изготовления арболита от прототипа является использование в качестве компонента интенсифицирующего структурообразование бокситового шлама, являющегося побочным продуктом производства глинозема по щелочному(двухкальциевого силиката). Кроме этого в составе вяжущего использована модифицирующая добавка в виде смеси каустической и кальцинированной соды. При введении ее, во-первых, снижается силикатный модуль жидкого стекла, что позволяет управлять сроками схватывания вяжущего,во-вторых,увеличивается рН среды, что интенсифицирует процесс деструкции алюмосиликатной составляющей шлака, особенно при твердении в естественных условиях, и ускоряет набор прочности цементного камня. Известно,что неоднородность химикоминералогического состава граншлаков может вызвать значительные колебания физикомеханических характеристик шлакощелочных вяжущих на их основе. Установлено также, что с повышением модуля основности шлаков скорость набора прочности шлакощелочных вяжущих растет,что объясняется увеличением содержания в стеклофазе этих шлаков микрокристаллических областей повышенной основности, способных ускорять нуклеацию низкоосновных гидратных фаз. Это дает основания предполагать принципиальную возможность управления процессами структурообразования шлакощелочных цементов с помощью введения в их вещественный состав небольших количеств кристаллических фаз,способных выполнять роль интенсификаторов твердения. Введение бокситового шлама в оптимальных количествах позволило резко интенсифицировать кристаллизацию низкоосновных гидратных фаз типа(В), тоберморита, гидрогранатов и др., что подтверждается увеличением скорости развития контракционных явлений и тепловыделения по сравнению с обычными шлакощелочными цементами. Интенсификация конденсационнокристаллизационных процессов приводит к быстрому росту прочности цементного(шлакошелочного) камня что подтверждается резким ускорением твердения шлакощелочных цементов,позволяющим отнести их к быстротвердеющим высокопрочным цементам,независимо от вида шлака и природы щелочного компонента. Пример. Для получения арболита в качестве исходного сырья используются(отходы деревообработки),характеризующиеся следующим грансоставом остаток на сите 10 мм - 9, на сите 5 мм - 17, на сите 2 мм - 28, на дне - 24, примеси коры и хвои- доменный или электротермофосфорный грануллированный шлак, молотый до удельной поверхности 350-380 м 2/кг. Химический состав исходных гранулированных шлаков,использованных в опытах приведен в таблице 1. Таблица 1 Химический состав исходных гранулированных шлаков Содержание окислов, в мас. потери при прокаливании Электротермофосфорный граншлак Доменный граншлак(Павлодарского алюминиевого завода), являющийся попутным продуктом производства глинозема методом Байерспекания. Бокситовый шлам представляет собой мелкозернистый песок бежевато-бурого цвета с наличием легкорассыпающихся различной величины агрегированных частиц. Химический состав шлама представлен следующими соединениями ( по массе) 2 - 18-19,7 23-6,2-8, 23-18,3-22,4-26,8 -39,5 2-2,1-3,5 2 -0,1-0,4 п.п.п.-9,4 Вещественный состав бокситового шлама - это смесь силикатов и гидросиликатов, гидро алюминатов, ферритов и алюмоферритов с карбонатами кальция, гематитом, магнетитом. Для бокситового шлама характерно тонкодисперсное строение зерен с прорастанием слагающих их компонентов друг в друге,беспорядочным агрегированием частиц,что обусловливает их высокую пористость и развитую удельную поверхность. Приготовление сырьевой смеси осуществляется следующим образом. Предварительно высушенный до влажности не более 1 граншлак и бокситовый шлам измельчают до удельной поверхности 2700-2900 см 2/г (по прибору ПСХ-2). Жидкое стекло плотностью 1,45 г/см добавлением воды доводят до нужной концентрации и смешивают с раствором каустической и кальцинированной соды аналогичной плотности (взятых в соотношении 18.) Твердение вяжущего происходит в естественных условиях. Древесный заполнитель перемешивается в смесителе принудительного действия с молотыми граншлаком и бокситовым шламом в течение 1,5-2 мин, затем вводят ранее приготовленный раствор жидкого стекла плотностью 1,3 и модифицирующей добавки,включающей каустическую и кальцинированную соду. Смесь продолжают перемешивать еще 2-3 мин до полной гомогенизации. Испытания полученного арболита проводят по ГОСТ 3.10.1 - 76 - ГОСТ 310-4-76. Состав компонентов, взятых в килограммах из расчета на 100 кг смеси для изготовления арболита,приведен в таблице 2. Таблица 2 Состав компонентов смеси, в кг Компоненты сырьевых смесей для Примеры составов изготовления арболита 1 2 древесные опилки 60,0 70,0 Гранулированный шлак 28,0 21,0 Жидкое стекло 5,1 5,0 Смесь каустической и кальцинированной 1,32 1,22 соды в соотношении 1 8 Бокситовый шлам 5,58 2,78 Результаты испытаний приведены в таблице 3. Результаты испытаний смесей Показатели свойств Плотность (объемная масса) в сухом состоянии,кг/м 3 Сроки схватывания, мин- окончание Прочность при сжатии, МПа при хранении в естественных условиях Примечание- в числителе - показатели вяжущего на доменном граншлаке- в знаменателе - на электротермофосфорном граншлаке Техническая эффективность предлагаемой сырьевой смеси состоит в высокой скорости набора прочности в ранние сроки твердения (1-3 сут) в естественных условиях, повышении прочности арболитовых изделий без увеличения их плотности. ФОРМУЛА ИЗОБРЕТЕНИЯ Сырьевая смесь для изготовления арболита,включающая древесный заполнитель, диспергированный металлургический шлак, щелочной компонент и модифицирующую добавку, отличающаяся тем, что в качестве щелочного компонента - используют жидкое стекло, а в качестве модифицирующей добавки - смесь каустической и кальцинированной соды в соотношении 18, при этом сырьевая смесь дополнительно содержит бокситовый шлам побочный продукт глиноземного производства, при следующем соотношении компонентов в мас. древесный заполнитель 60,00-80 диспергированный металлургический шлак 14,00-28,00 жидкое стекло 4,60-5,10 смесь каустической и кальцинированной соды в соотношении 18 1,10-1,32 бокситовый шлам 0,30-5,58.

МПК / Метки

МПК: C04B 18/26, C04B 28/08

Метки: изготовления, смесь, арболита, сырьевая

Код ссылки

<a href="https://kz.patents.su/4-ip21932-syrevaya-smes-dlya-izgotovleniya-arbolita.html" rel="bookmark" title="База патентов Казахстана">Сырьевая смесь для изготовления арболита</a>

Предыдущий патент: Строительная смесь

Следующий патент: Способ получения органо-минерального удобрения

Случайный патент: Транспортное средство с погрузочно-разгрузочным устройством