Способ переработки бокситов

Формула / Реферат

Изобретение относится к цветной металлургии и может использоваться для получения глинозема из низкокачественных бокситов по комбинированному способу Байер - спекание.

Способ включает промывку боксита холодной водой одновременно с размолом с последующим разделением полученной пульпы в несколько стадий. Число стадий определяют суммарным содержанием каолинита и гетита не менее 40% в сливе последней стадии. После разделения пески всех стадий направляют на выщелачивание в про-цессе Байера, а слив последней стадии подвергают фильтрации. При этом кек фильтра подают на спекание, а фильтрат направляют на размол боксита.

Способ позволяет снизить расходный коэф-фициент по бокситу на одну тонну глинозема за счет повышения извлечения глинозема.

Текст

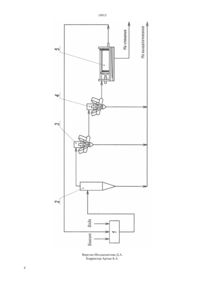

(51) (01 7/06 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ низкокачественных бокситов по комбинированному способу Байер - спекание. Способ включает промывку боксита холодной водой одновременно с размолом с последующим разделением полученной пульпы в несколько стадий. Число стадий определяют суммарным содержанием каолинита и гетита не менее 40 в сливе последней стадии. После разделения пески всех стадий направляют на выщелачивание в процессе Байера, а слив последней стадии подвергают фильтрации. При этом кек фильтра подают на спекание, а фильтрат направляют на размол боксита. Способ позволяет снизить расходный коэффициент по бокситу на одну тонну глинозема за счет повышения извлечения глинозема.(72) Ибрагимов Алмаз Турдуметович Будон Сергей Викторович Амбарникова Галина Алексеевна Михайлова Ольга Ивановна Еремина Марина Геннадьевна(73) Акционерное общество Алюминий Казахстана(57) Изобретение относится к цветной металлургии и может использоваться для получения глинозема из 19915 Изобретение относится к цветной металлургии, в частности к технологии получения глинозема из низкокачественных бокситов по комбинированному способу Байер- спекание. Известен способ обработки боксита выщелачиванием (см. заявку США 2006051268, кл. 017/06, опубл. 2006 г.). Способ включает введение дробленого боксита непосредственно в заранее выделенный щелочной алюминатный раствор,причем указанный щелочной раствор доводят до такой температуры, что температура суспензии,полученной от этого смешения, выше температуры кипения при атмосферном давлении, то есть обычно выше 95 С. При этом боксит дробят в присутствии аликвоты, составляющей менее 15, предпочтительно менее 10 раствора выщелачивания. Способ улучшает седиментационные свойства и фильтруемость красного шлама при переработке боксита, содержащего не более 2,5 реактивного кремнезема. Увеличение содержания последнего приведет к значительным потерям щелочи. Недостатком процесса является потери щелочи, обусловленные образованием алюмосиликата натрия при первом контакте боксита с щелочным раствором. Известен также способ производства оксида алюминия из высококремнеземистого боксита (см. патент США 4614641, кл. С 01 7/06, опубл. 1986 г.), содержащего более 5 реактивного кремнезема. Способ включает дробление боксита в среде оборотного раствора, разделение на крупную,обогащенную алюминием, и мелкую, обогащенную кремнеземом, фракции. Далее из крупной фракции выделяют немагнитный продукт и подвергают его высокотемпературному выщелачиванию. Мелкую фракцию подвергают низкотемпературному выщелачиванию в концентрированном щелочном растворе, полученную пульпу сгущают, осветленный раствор объединяют с пульпой выщелачивания крупной фракции. Осадок сгущения (красный шлам с повышенным содержанием мелкой фракции) выводят из процесса. Объединенные растворы также подвергают сгущению, осветленный раствор фильтруют и направляют на декомпозицию. Осадок после сгущения объединенных растворов направляют на шламоудаление. К недостаткам способа следует отнести энергетические затраты на дополнительный нагрев сырья (мелкой фракции) при выщелачивании. Способ сокращает потери щелочи по сравнению с вышеописанным, но не исключает потерь щелочи и гидроксида алюминия, так как щелочь реагирует с некоторым количеством алюминия и реактивного кремнезема, и продукты реакции выводятся с красным шламом. Наиболее близким из известных, принятым за прототип, является способ переработки бокситов(см. ПП 13998, кл. 017/06, опубл. 2004 г.). Способ заключается в том, что боксит промывают холодной водой одновременно с размолом,полученную пульпу подвергают разделению на гидроциклонах, по меньшей мере, в три стадии. Пески последней стадии разделения направляют на спекание, а всех предыдущих - на выщелачивание,2 при этом слив последней стадии выводят из процесса. Разделение пульпы на всех стадиях, кроме первой, осуществляют в батарейных гидроциклонах с уменьшающимся их диаметром на каждой последующей стадии. Число стадий разделения определяют суммарным содержанием каолинита и гетита в сливе последней стадии не менее 40. В способе отсутствуют потери щелочи, но удаление части каолинита на шлам ведет к потерям глинозема. В каолините, минералогическая формула которого 232222, оксид алюминия составляет 40 . Задача настоящего изобретения заключается в снижении потерь глинозема. Технический результат состоит в снижении расходного коэффициента по бокситу на одну тонну глинозема. Для этого в способе переработки боксита,включающем промывку боксита холодной водой одновременно с размолом, разделение полученной пульпы на гидроциклонах в несколько стадий, число которых определяют суммарным содержанием каолинита и гетита не менее 40 , пески всех стадий разделения направляют на выщелачивание. Слив последней стадии подвергают фильтрации,при этом кек фильтра подают на спекание, а фильтрат направляют на размол боксита. Сущность изобретения поясняется чертежом, на котором изображена принципиальная технологическая схема заявляемого способа. Способ осуществляют следующим образом. Боксит с содержанием реактивного кремнезема 9-9,5( в виде каолинита) подают в мельницу 1 с пониженной стержневой загрузкой, туда же подают воду с температурой 20 С, расход воды составляет 2,5-3,0 м 3 на 1 тонну боксита. Пульпу мельницы 1 направляют на первую стадию разделения на длинноконусный гидроциклон 2. Пески первой стадии подвергают выщелачиванию и дальнейшей переработке в процессе Байера. Слив гидроциклона 2 подают на вторую стадию разделения на батарейный гидроциклон 3. Слив гидроциклона 3 подают на следующую стадию разделения в батарейный гидроциклон 4. Число стадий разделения определяют из условия суммарного содержания каолинита и гетита не менее 40 в сливе последней стадии. Пески всех стадий разделения объединяют с песками первой стадии и направляют на выщелачивание. Слив последней стадии разделения фильтруют на фильтр-прессе 5,например, на мембранном фильтр-прессе фирмы. После фильтрации кек фильтра направляют на спекание, а фильтрат - на размол и промывку боксита. Пример. Боксит с содержанием А 2 О 3 - 432 - 1023 -19,8 в количестве 15 от веса исходного подавали в мельницу 1 с пониженной стержневой загрузкой, туда же подавали воду с температурой 20 С, расход воды составил 2,5 м 3 на 1 тонну глинозема. Полученную пульпу подвергли разделению на длинноконусном гидроциклоне 2. Пески первой стадии разделения с содержанием класса -1 мм 60 направили на выщелачивание в 19915 процессе Байера. Слив гидроциклона 2 направили на вторую стадию разделения в батарейный гидроциклон 3 диаметром 250 мм. Слив батарейного гидроциклона 3 подали на батарейный гидроциклон 4 диаметром 150 мм. Пески второй и третьей стадий разделения объединили с песками первой стадии и направили на выщелачивание. Слив гидроциклона 4 с содержанием твердого 225 г/л (твердая фаза содержала 50 каолинита и гетита), подвергли фильтрации. Последнюю осуществили в лабораторных условиях завода, так как все операции заявляемого способа, кроме фильтрации, осуществлены в промышленном масштабе на нашем заводе. Промышленный раствор - каолинитовую пульпу с упомянутым содержанием твердого в количестве 100 мл при комнатной температуре подвергли фильтрации под давлением на лабораторной установке. Лабораторная установка представляет собой стакан, жестко закрепленный на станине,емкостью 250 мл. Стакан снабжен манометром, загрузочной и разгрузочной воронками, фильтрующим элементом. Все элементы изготовлены из стали. Между воронкой и стаканом установлен пробковый кран, к стакану подведен сжатый воздух. Фильтрующий материал крепится во фланцевом соединении между стаканом и разгрузочной воронкой. Пульпу подали в стакан через загрузочную воронку и фильтровали под давлением 0,4 Мпа. После окончания фильтрации определяли содержание твердого в фильтрате и влажность полученного кека. Результаты эксперимента содержание твердого в исходной пульпе - 225 г/л,температура фильтрации - 20 С,состав кека- А 12 О 3- 42,22 - 2023 13,3 ,влажность кека - 25 ,содержание твердого в фильтрате - 2 г/л. Полученная влажность кека обеспечивает экономически целесообразное его использование как добавки, содержащей каолинит, в шихту спекания. Каолинит улучшает спекательные свойства шихты расширяет температурный интервал спекообразования, повышает извлечение глинозема. В результате способ позволит снизить расходный коэффициент по бокситу с 2,71 до 2,61 на тонну глинозема. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ переработки боксита, включающий промывку боксита холодной водой одновременно с размолом, разделение полученной пульпы в гидроциклонах в несколько стадий, число которых определяют суммарным содержанием каолинита и гетита в сливе последней стадии не менее 40. отличающийся тем, что пески всех стадий разделения направляют на выщелачивание, а слив последней стадии подвергают фильтрации, при этом кек фильтра подают на спекание, а фильтрат направляют на размол боксита.

МПК / Метки

МПК: C01F 7/06

Метки: бокситов, способ, переработки

Код ссылки

<a href="https://kz.patents.su/4-ip19915-sposob-pererabotki-boksitov.html" rel="bookmark" title="База патентов Казахстана">Способ переработки бокситов</a>

Предыдущий патент: Автоверт

Следующий патент: Способ обескремнивания алюминатных растворов

Случайный патент: Схема электрической платы управления модуля светофорного