Реактор для осуществления термического крекинга

Номер патента: 15170

Опубликовано: 16.08.2010

Авторы: Кадирбеков Кайрат Адырбекович, Конуспаев Сапаркали Ретаевич, Нурбаева Роза Калиевна, Касенова Батиха Ахайевна, Сарсекова Асем Талдыбаевна

Формула / Реферат

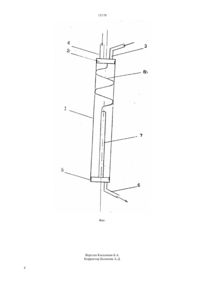

Изобретение относится к реакторам для осуществления процессов термического крекинга и может

быть использовано в нефтеперерабатывающей промышленности. Реактор для осуществления термического крекинга состоит из корпуса цилиндрической

формы (1) с верхним днищем (2) с трубками (3, 4) и

нижним днищем (5) с трубкой (6). На нижнем днище размещено устройство (7) для контроля за температурой, установленное по оси реактора и упирающееся в шнек. Реактор снабжен шнеком (8),

придающим реагирующему потоку турбулентное

движение по спирали вдоль стенок, высота которого

составляет 1/3 части корпуса, который своими витками прилегает к стенкам корпуса реактора.

Текст

(51) 09 9/14 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(57) Изобретение относится к реакторам для осуществления процессов термического крекинга и может быть использовано в нефтеперерабатывающей промышленности. Реактор для осуществления термического крекинга состоит из корпуса цилиндрической формы (1), с верхним днищем (2) с трубками (3, 4) и нижним днищем (5) с трубкой (6). На нижнем днище размещено устройство (7) для контроля за температурой,установленное по оси реактора и упирающееся в шнек. Реактор снабжен шнеком (8), придающим реагирующему потоку турбулентное движение по спирали вдоль стенок, высота которого составляет 1/3 части корпуса, который своими витками прилегает к стенкам корпуса реактора.(72) Конуспаев Сапаркали Ретаевич Кадирбеков Кайрат Адырбекович Нурбаева Роза Калиевна Касенова Батиха Ахайевна Сарсекова Асем Талдыбаевна(73) Акционерное общество Институт химических наук им. А.Б. Бектурова(54) РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ТЕРМИЧЕСКОГО КРЕКИНГА 15170 Изобретение относится к реакторам для осуществления процессов термического крекинга и может быть использовано в нефтеперерабатывающей промышленности. Известен реактор для осуществления термического крекинга с восходящим движением продуктов, содержащий корпус цилиндрической формы, снабженный элементами (или форсунки,или насадки, или спирали), необходимыми для приведения непосредственно вводимого газожидкостного потока углеводородов в турбулентное движение. Вращательное движение газожидкостного потока, двигающегося снизу вверх осуществляется путем установки системы подкручивающих форсунок,либо при тангенциальном вводе его в реактор с использованием смонтированных насадок. Кроме того, вращательное движение газожидкостного потока достигается при помощи спиралеобразных направляющих, которые устанавливаются по всему объему реактора. Температура в реакторе 410470 С, давление 2-20 атм. Время пребывания 5-100 минут (заявка РСТ 84/ 0035, кл С 10 9/16, 1984). Однако недостатками данного реактора являются сложность его конструкции, проведение процесса крекинга под давлением, а также высокая степень коксообразования. Наиболее близким по технической сущности и достигаемому результату к заявляемому является реактор для осуществления термического крекинга углеводородов с восходящим движением продуктов процесса, работающий при 410-470 С и 2-20 атм,содержащий корпус с верхним и нижним днищем конусообразной формы и соединенными с ними штуцерами. Нижний штуцер, длина которого составляет 0,014-0,12 от величины центробежного фактора разделения (м), снабжен промежуточным фланцевым соединением и имеет элемент для получения турбулентного движения - тангенциально установленный патрубок для ввода в реактор предварительно подогретых до оптимальной температур углеводородов, время пребывания которых 5-100 минут, (патент РФ 2021995, кл. С 10 9/14, 1994). Однако недостатками данного изобретения являются сложность конструкции реактора,осуществление термического крекинга под давлением и длительность проведения последнего, а также высокая степень коксообразования. Сложность конструкции данного реактора заключается в том, что для достижения максимальной высоты вращательного движения жидкой фазы в реакторе требуется регулирование длины нижнего штуцера, который выполняет роль центробежного сепаратора. При термическом крекинге углеводородов, вопервых, в результате расщепления молекул с длинными цепями на более мелкие молекулы,образуются газообразные и жидкие компоненты, вовторых, объединения молекул приводят к образованию пека и кокса. Плотность вышеуказанной газожидкостной смеси в применяемой реакторе уменьшается снизу вверх. 2 Согласно описанию данного изобретения, во время крекинга с восходящим движением реагирующего потока происходит перераспределение объемов,занимающих в реакторе паровой и жидкой фазами, в сторону увеличения объема, занимаемого жидкой фазой. Такое расслоение приведет, в связи с отсутствием обратных потоков, к различному времени пребывания этих фаз в реакционной зоне,следовательно, к неоднородному крекингу, который отразится на составе продуктов. Кроме того,длительное время пребывания углеводородов в реакционной зоне и медленное движение жидкой фазы по стенкам аппарата приводят к образованию дополнительных количеств Задачей изобретения является создание упрощенной конструкции реактора для осуществления термического крекинга при атмосферном давлении. Технический результат состоит в сокращении времени процесса и уменьшении степени коксообразования. Задача решается с помощью заявляемого реактора для проведения термического крекинга с нисходящим движением реагирующего потока,состоящего из корпуса цилиндрической формы, с верхним днищем с трубками и нижним днищем с трубкой. На нижнем днище размещено устройство для контроля за температурой, установленное по оси реактора и упирающееся в шнек. Устройство представляет собой герметично закрытую сверху трубку, изготовленную из такого же материала как у реактора, внутри трубки размещена термопара, с помощью которой осуществляется контроль за температурой реакционной зоны реактора. Реактор снабжен шнеком, придающим реагирующему потоку турбулентное движение по спирали вдоль стенок, высота которого составляет 1/3 части корпуса, который своими витками прилегает к стенкам корпуса реактора. Такая высота шнека является достаточной для перехода жидкого исходного углеводорода в газообразное и передаче турбулентного движения реагирующему потоку в реакционной зоне. Кроме того, допольнительная площадь соприкосновения реагирующего потока с металлической поверхностью ограничивается высотой шнека. На фиг. представлен общий вид реактора в разрезе. Реактор состоит(фиг.) из корпуса цилиндрической формы (1), с верхним днищем (2) с трубками (3, 4) и нижним днищем (5) с трубкой (6). На нижнем днище размещено устройство (7) для контроля за температурой, установленное по оси реактора и упирающееся в шнек. Реактор снабжен шнеком (8), придающим реагирующему потоку турбулентное движение по спирали вдоль стенок,высота которого составляет 1/3 части корпуса,который своими витками прилегает к стенкам корпуса реактора. Реактор работает следующим образом реагирующий поток вводится в корпус (1) реактора через трубку (3) верхнего днища (2), где создана инертная атмосфера с помощью подачи газа (азот, 15170 аргон) через трубку (4), потом реагирующий поток попадает в установленный на входе реактора шнек(8) - элемент для получения турбулентного движения, одновременно выполняющий роль испарителя и теплообменника, где он подогревается и переходит полностью в газообразное состояние. Это связано с тем, что температурное поле трубчатой печи, где размещен реактор, известно заранее,реагирующий поток в области расположения шнека подогревается до величины, не достигающей температуры термического крекинга. Реакционный поток набирает заданную температуру реакции только в реакционной зоне, которая находится ниже шнека, т.е. в центральной части реактора. Крекинг протекает только в реакционной зоне. Далее, созданное с помощью шнека турбулентное движение продолжается в реакционной зоне вокруг устройства (7), которое,во-первых, препятствует возникновению сплошного потока, а, во-вторых, позволяет контролировать температуру процесса. Шнек, испаряя поступающие с одинаковой скоростью жидкие углеводороды в газовую смесь, создает в верхней части реактора обратный поток образующемуся в реакционной зоне газожидкостному потоку. Благодаря обратному потоку устанавливается однородное давление по всему реактору и достигается одинаковое время задержки реагирующего потока в реакционной зоне,которые приводят к образованию продуктов со стабильным однородным составом и меньшему образованию кокса. Продукты термического крекинга выводятся через трубку (6) нижнего днища(5). Изменением скорости подачи инертного газа,подаваемого через трубку верхнего днища,регулируется время пребывания углеводородов в реакционной зоне, которая устанавливается в зависимости от температуры процесса. Следует отметить, что инертная атмосфера создается не только в верхней части реактора, но и по всему его объему для того, чтобы избежать образования нежелательных продуктов,которые могут образовываться во время крекинга в присутствии окислителей, и для придания определенной скорости турбулентному движению реагирующего потока. Увеличение температуры процесса крекинга требует уменьшения времени пребывания углеводородов в реакционной зоне. В предлагаемом изобретении по сравнению с прототипом сокращается время пребывания углеводородов в реакционной зоне до 1 минуты, при этом высокая степень крекинга достигались в интервале температур 400-630 С. Из-за сокращения времени пребывания реагирующего потока в реакционной зоне уменьшается общее время проведения процесса и степень коксообразования. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реактор для осуществления термического крекинга с проточным движением реагирующего потока углеводородов, содержащий корпус с верхним днищем и нижним днищем и элемент для получения турбулентного движения реагирующего потока, отличающийся тем, что в качестве элемента для получения турбулентного движения реагирующего потока используют шнек,прилегающий своими витками к стенкам корпуса реактора, и его высота составляет 1/3 высоты корпуса. 2. Реактор по п. 1, отличающийся тем, что на нижнем днище размещено устройство для контроля за температурой, установленное по оси реактора и упирающееся в шнек.

МПК / Метки

МПК: C09G 9/14

Метки: крекинга, термического, реактор, осуществления

Код ссылки

<a href="https://kz.patents.su/4-15170-reaktor-dlya-osushhestvleniya-termicheskogo-krekinga.html" rel="bookmark" title="База патентов Казахстана">Реактор для осуществления термического крекинга</a>

Предыдущий патент: Состав для устройства оснований дорожных одежд

Следующий патент: Инструмент для деформирования заготовок

Случайный патент: Установка фотоэлектрохимического аккумулирования солнечной энергии УФАСЭ