Способ химико-термической обработки металлов и сплавов

Номер инновационного патента: 31238

Опубликовано: 15.06.2016

Авторы: Жапарова Мейрамгул Серикхановна, Скаков Мажын Канапинович, Бектасова Гульсым Сафуановна, Рахадилов Бауыржан Корабаевич, Ерболатова Гульнара Уалхановна

Формула / Реферат

Изобретение относится к химико-термической обработке металлов, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин. Задача, решаемая изобретением, заключается в повышении качества упрочняющей обработки с одновременным снижением затрат на ее осуществление. Технический результат, от использования изобретения, заключается в снижении трудоемкости процесса упрочнения за счет проведение обработки в атмосферном давлений в электролите из водного раствора и в получении на поверхности детали износостойких модифицированных слоев за короткий промежуток времени. Предложен способ химико-термической обработки металлов и сплавов, включающий возбуждение имеющегося разряда между катодом-изделием и анодом, последующий нагрев до рабочей температуры и выдержку обрабатываемого изделия в плазме тлеющего разряда, содержащей легирующий элемент, отличающийся тем, что, диффузионное насыщения проводят в электролите из водного раствора, а тлеющий разряд получают между электролитом и изделием в атмосферном давлении.

Текст

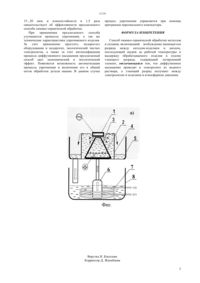

МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ обработки с одновременным снижением затрат на ее осуществление. Технический результат,от использования изобретения,заключается в снижении трудоемкости процесса упрочнения за счет проведение обработки в атмосферном давлений в электролите из водного раствора и в получении на поверхности детали износостойких модифицированных слоев за короткий промежуток времени. Предложен способ химико-термической обработки металлов и сплавов, включающий возбуждение имеющегося разряда между катодомизделием и анодом, последующий нагрев до рабочей температуры и выдержку обрабатываемого изделия в плазме тлеющего разряда,содержащей легирующий элемент, отличающийся тем, что,диффузионное насыщения проводят в электролите из водного раствора, а тлеющий разряд получают между электролитом и изделием в атмосферном давлении.(72) Скаков Мажын Канапинович Ерболатова Гульнара Уалхановна Рахадилов Бауыржан Корабаевич Бектасова Гульсым Сафуановна Жапарова Мейрамгул Серикхановна(73) Республиканское государственное предприятие на праве хозяйственного ведения ВосточноКазахстанский государственный технический университет им. Д. Серикбаева Министерства образования и науки Республики Казахстан(57) Изобретение относится к химико-термической обработке металлов, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин. Задача, решаемая изобретением,заключается в повышении качества упрочняющей Изобретение относится к химико-термической обработке металлов, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин. Известен способ химико-термической обработки металлических изделий, включающий контакт легирующего состава с обрабатываемым изделием при нагреве, отличающийся тем, что, с целью интенсификации процесса насыщения, сокращения энергетических затрат,повышения износостойкости, контакт легирующего состава с обрабатываемой поверхностью осуществляют в локальной зоне, при этом легирующий состав вносят в зону обработки по касательной к поверхности изделия со скоростью от 90 до 150 м/с под давлением 0,12-40 МПа и при перемещении зоны обработки по поверхности изделия со скоростью от 1 до 200 м/с (см. Патент РФ 1603822, кл. С 23 С 10/28, оп. 2011 г). Недостатками известного способа являются длительность процесса диффузионного насыщения и трудоемкость обработки. Наиболее близким техническим решением,выбранным в качестве прототипа, является способ химико-термической обработки металлов и сплавов в газовой плазме тлеющего разряда, содержащей легирующий элемент, при 10-800 Па периодически возбуждением импульсного автоэлектронного дугового разряда (см. Патент РФ 1534092, кл. С 23 С 8/36, оп. 1990 г). Недостатком данного способа является высокая энергоемкость с связи с длительностью процесса и трудоемкость процесса упрочнения обусловленной необходимостью создание вакуума. Задача, решаемая изобретением, заключается в повышении качества упрочняющей обработки с одновременным снижением затрат на ее осуществление. Технический результат, от использования изобретения, заключается в снижении трудоемкости процесса упрочнения за счет проведение обработки в атмосферном давлений в электролите из водного раствора и в получении на поверхности детали износостойких модифицированных слоев за короткий промежуток времени. Сущность изобретения заключается в следующем предложен способ химико-термической обработки металлов и сплавов, включающий возбуждение имеющегося разряда между катодомизделием и анодом, последующий нагрев до рабочей температуры и выдержку обрабатываемого изделия в плазме тлеющего разряда,содержащей легирующий элемент, отличающийся тем, что,диффузионное насыщения проводят в электролите из водного раствора, а тлеющий разряд получают между электролитом и изделием в атмосферном давлении. На фигуре представлена принципиальная схема установки для осуществления химико-термической обработки металлов и сплавов, где обрабатываемое изделие (катод) 1 анод из нержавеющей стали с отверстиями 2 конусообразная перегородка 3 электролитическая ячейка 4 поддон 5 насос 6 теплообменник 7 рабочая ванна 8. Изобретение осуществляется следующим образом. Перед началом работы рабочая ванна 8 заполняется электролитом. Затем электролит с помощью насоса 6, установленного на дне рабочей ванны 8, поступает в электролитическую ячейку 4. При этом электролит выходит через отверстие конусообразной перегородки 3 в виде струи и заполняет электролитическую ячейку 4. Затем электролит сливается через отверстия электролитической ячейки 4, предназначенные для слива электролита, в поддон 5, а затем обратно в рабочую ванну 8. Таким образом, электролит находится в циркуляционном режиме. Скорость подачи электролита 2 (расход) составляет 4-7 л/мин. Скорость подачи охлаждающей проточной воды в теплообменник 7 составляет 3-6 л/мин. Принятые параметры охлаждения электролита позволяют поддержать температуру электролита в пределах 4070 С при нагреве обрабатываемого изделия 1 до температуры 500-600 С. С помощью устройства для крепления обрабатываемое изделие 1 погружается в электролит так, чтобы обрабатываемая зона изделий находилась на расстоянии 2-3 мм от отверстия конусообразной перегородки 3. При этом через отверстие конусообразной перегородки,находящейся ниже высоты электролитической ячейки 4 на 10-15 мм, на обрабатываемую зону подается струя электролита. Анод 2 подключается к положительному полюсу источника питания, а обрабатываемое изделие 1 - катод к его отрицательному полюсу. Для нагрева до температуры насыщения между электродами подается напряжение 260-320 В и при этом плотность тока составляет 3-4 А/см 2. При таких напряжениях формируется интенсивно светящийся плазменный слой в прикатодной области, и изделие нагревается со скоростью 60-100 С/сек. При этом между электродами образуется аномальный дуговой разряд, из-за которого обрабатываемое изделие быстро нагревается. После достижения температуры насыщения (через 5-8 сек), резкое снижение напряжения до 110-200 В инициирует переход аномального дугового разряда в тлеющий разряд. Выдержка при температуре 900-1000 С осуществляется в низковольтном режиме в течение 3-5 мин, что снижает энергоемкость процесса. Охлаждение осуществляют в потоке охлажденного электролита. После химико-термической обработки сплава 40 ХНЮ по предлагаемому способу в электролите из водного раствора, содержащий 10 карбоната натрия, 10 глицерина на его поверхности образовался модифицированный слой мелкозернистой структурой,упрочненного карбидными частицами. Микротвердость исходного состояния сплава 40 ХНЮ в среднем составила 3829 МПа. Микротвердость на поверхности сплава 40 ХНЮ после упрочнения в среднем составила 6025 МПа. Износостойкость при этом увеличивается в 1,5 раза. Увеличение микротвердости в 1,5 раза относительно исходного состояния на глубину 1520 мкм и износостойкости в 1,5 раза свидетельствует об эффективности предлагаемого способа химико-термической обработки. При применении предлагаемого способа улучшаются процессы упрочнения, а так же технические характеристики упрочняемого изделия. За счет применение простого, недорогого оборудования и недорогих, экологический чистых электролитов, а также за счет интенсификации процесса диффузионного насыщения предлагаемый способ дает экономический и экологический эффект. Появляется возможность автоматизации процесса упрочнения и включения его в общий поток обработки детали машин. В данном случае процесс упрочнения управляется при помощи программы персонального компьютера. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ химико-термической обработки металлов и сплавов, включающий возбуждение имеющегося разряда между катодом-изделием и анодом,последующий нагрев до рабочей температуры и выдержку обрабатываемого изделия в плазме тлеющего разряда, содержащей легирующий элемент, отличающийся тем, что диффузионное насыщение проводят в электролите из водного раствора, а тлеющий разряд получают между электролитом и изделием в атмосферном давлении.

МПК / Метки

МПК: C23C 8/36

Метки: химико-термической, способ, металлов, обработки, сплавов

Код ссылки

<a href="https://kz.patents.su/3-ip31238-sposob-himiko-termicheskojj-obrabotki-metallov-i-splavov.html" rel="bookmark" title="База патентов Казахстана">Способ химико-термической обработки металлов и сплавов</a>

Предыдущий патент: Способ экстракционного разделения и очистки редкоземельных элементов

Следующий патент: Минивулканная газотурбинная ГЭС Жетесова

Случайный патент: Вибровозбудитель с регулируемой частотой колебаний