Способ получения синтетической нефти из углеводородного сырья и устройство для его осуществления

Номер патента: 1711

Опубликовано: 16.09.1996

Авторы: Звездкин Евгений Николаевич, Хлебников Евгений Аркадьевич, Малимбаев Мамбет Султанович, Мусаев Гюльгусейн Асанович, Надиров Надир Каримович, Матвеец Мария Афанасьевна, Сынков Анатолий Константинович, Понкратов Валентин Степанович

Формула / Реферат

Изобретение относится к области нефтепереработки и нефтедобычи, в частности для получения синтетической нефти, сланцевой смолы переработкой горючих сланцев, нефтебитуминозных пород, нефтяных остатков, амбарных нефтей термокаталическим способом. Изобретение позволяет получать синтетическую нефть из углеводородного сырья с меньшим содержанием сернистых соединений, металлов, а также обеспечить комплексное использование исходного сырья. Способ получения синтетической нефти из углеводородного сырья заключается во ведении исходной породы в реактор, предварительном нагреве до температуры 50-210 °С и постепенном нагревании горячим газом до температуры крекирования 450-500 °С, испарении выделившейся синтетической нефти, газообразных углеводородов и выводе отработанной минеральной составляющей с остаточным коксом. Согласно предлагаемому способу, в реактор перед нагреванием вводят смесь исходной породы с предварительно подогретым до 50-210 °С нефтяным остатком в количестве от 10% до 31% и с отработанным алюмосиликатным катализатором в количестве от 20%. до 3 0%, причем в течение всего процесса осуществляют контроль за содержанием металлов как в исходном сырье, так и в конечном продукте. Предложено также устройство для осуществления заявленного способа.

Текст

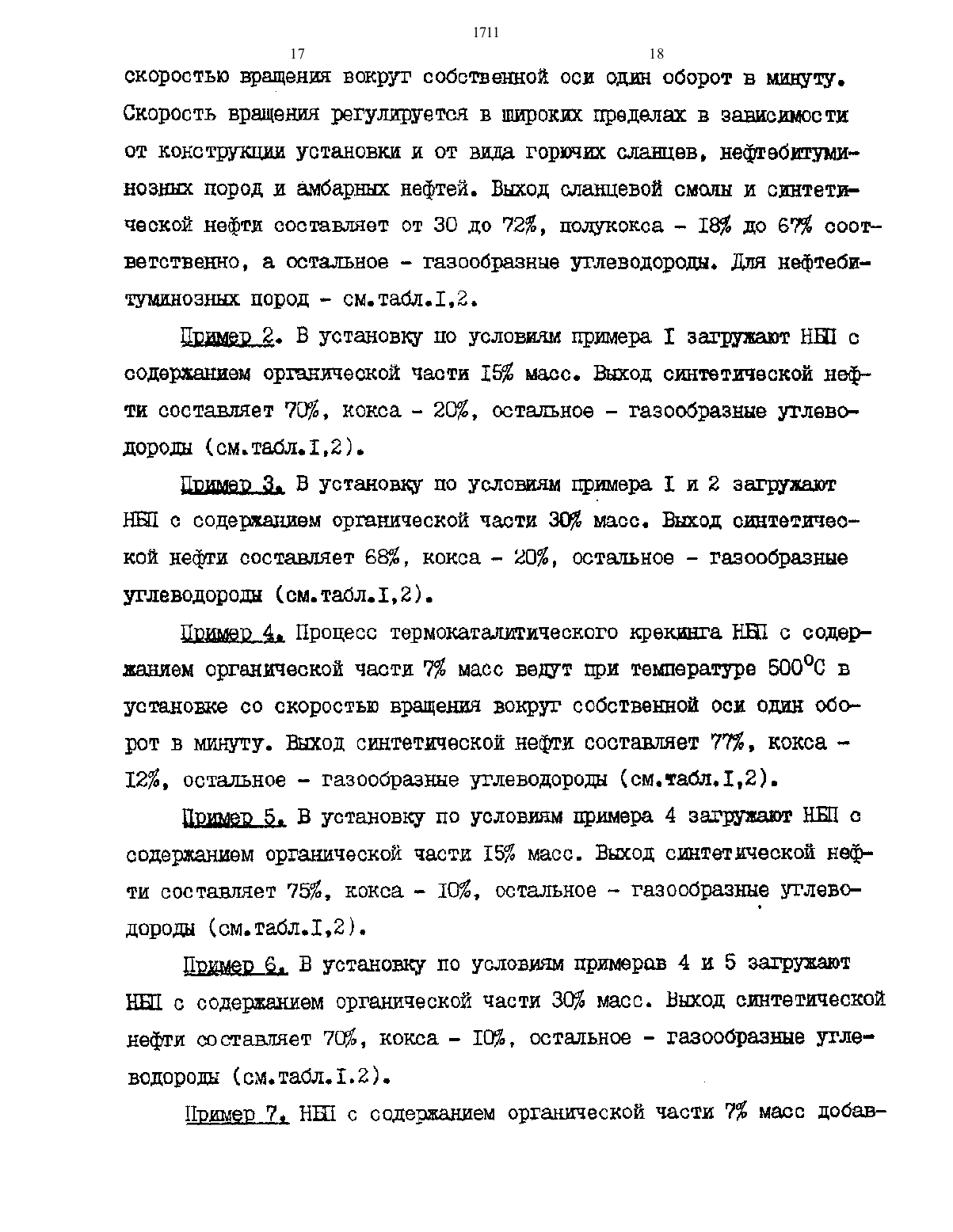

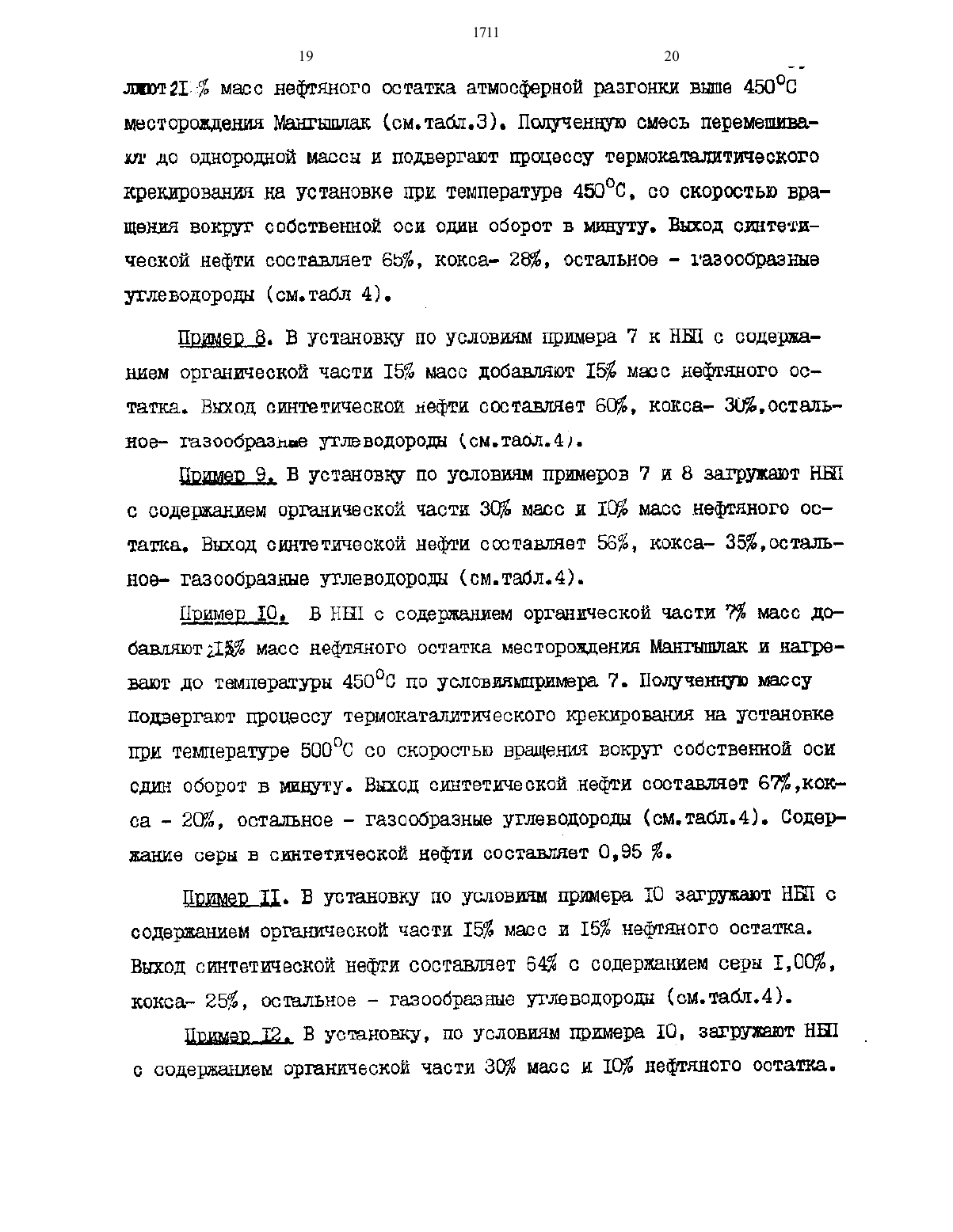

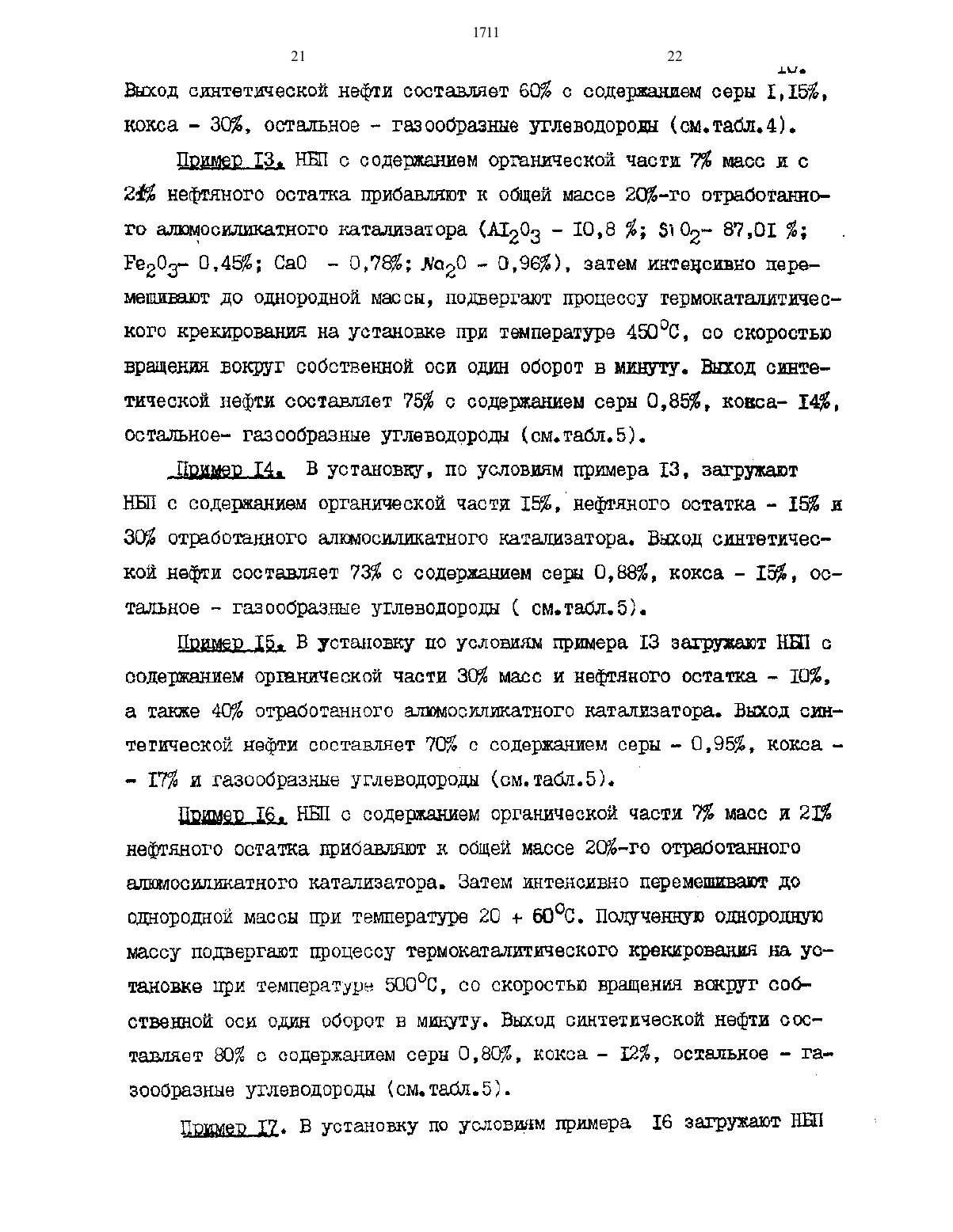

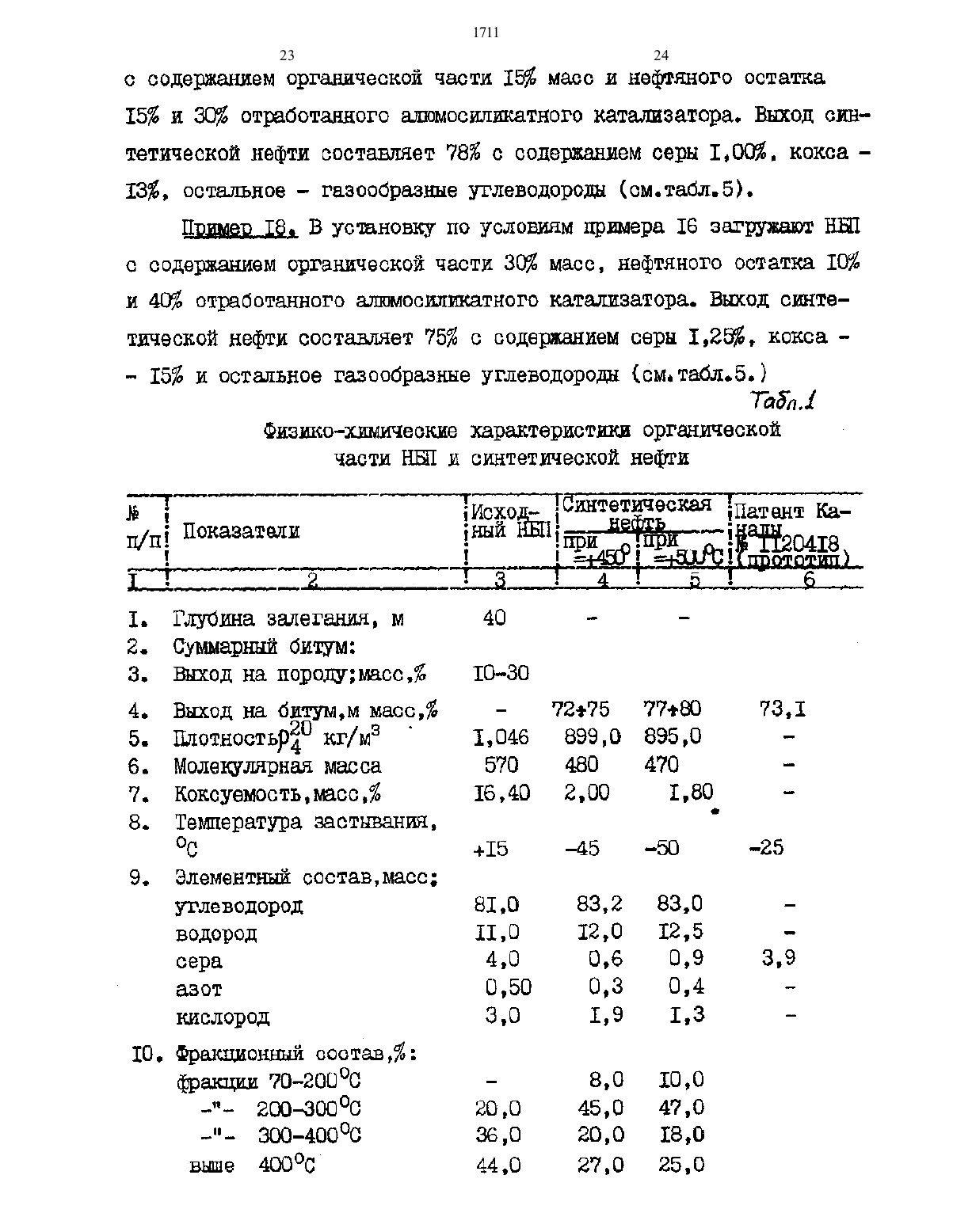

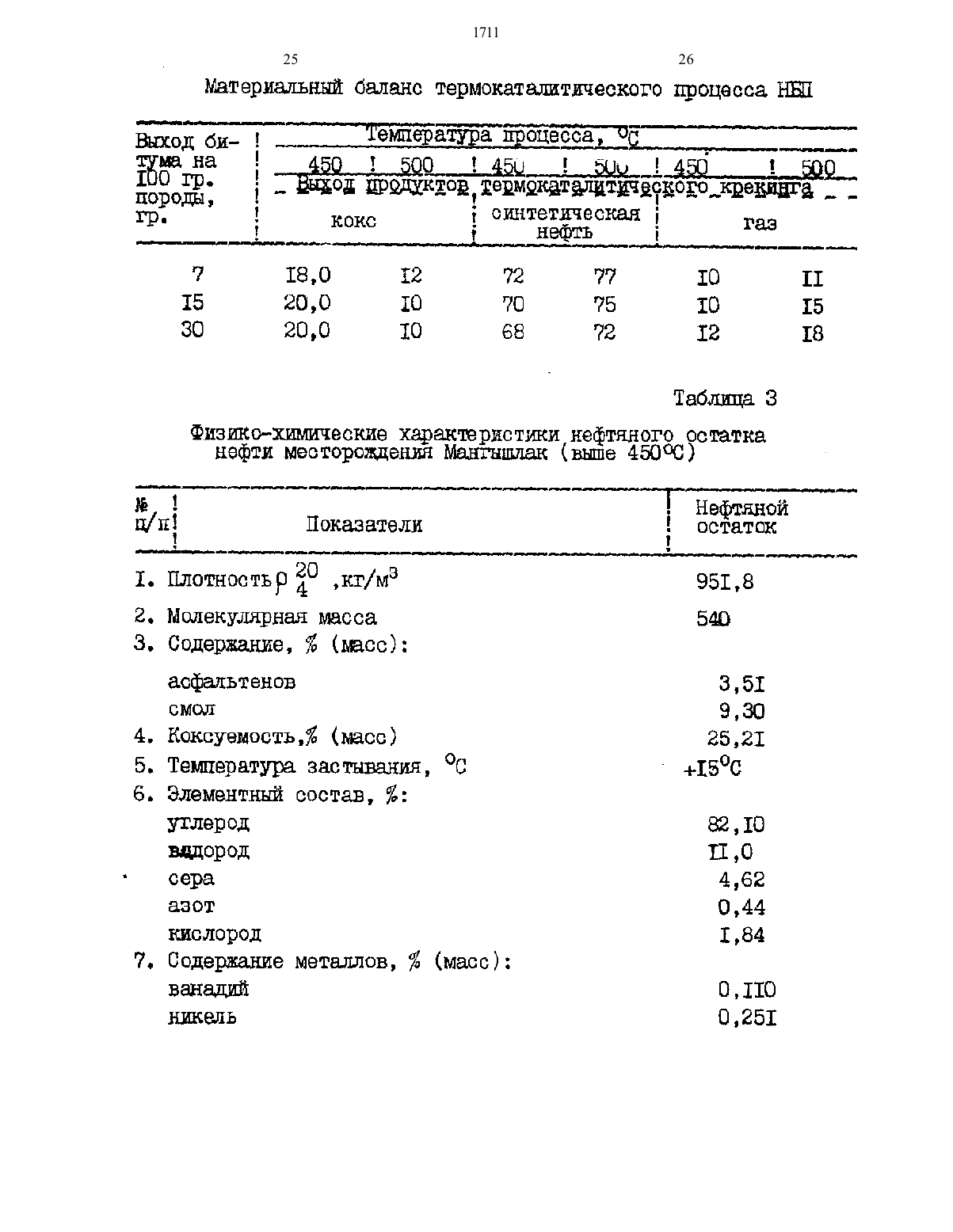

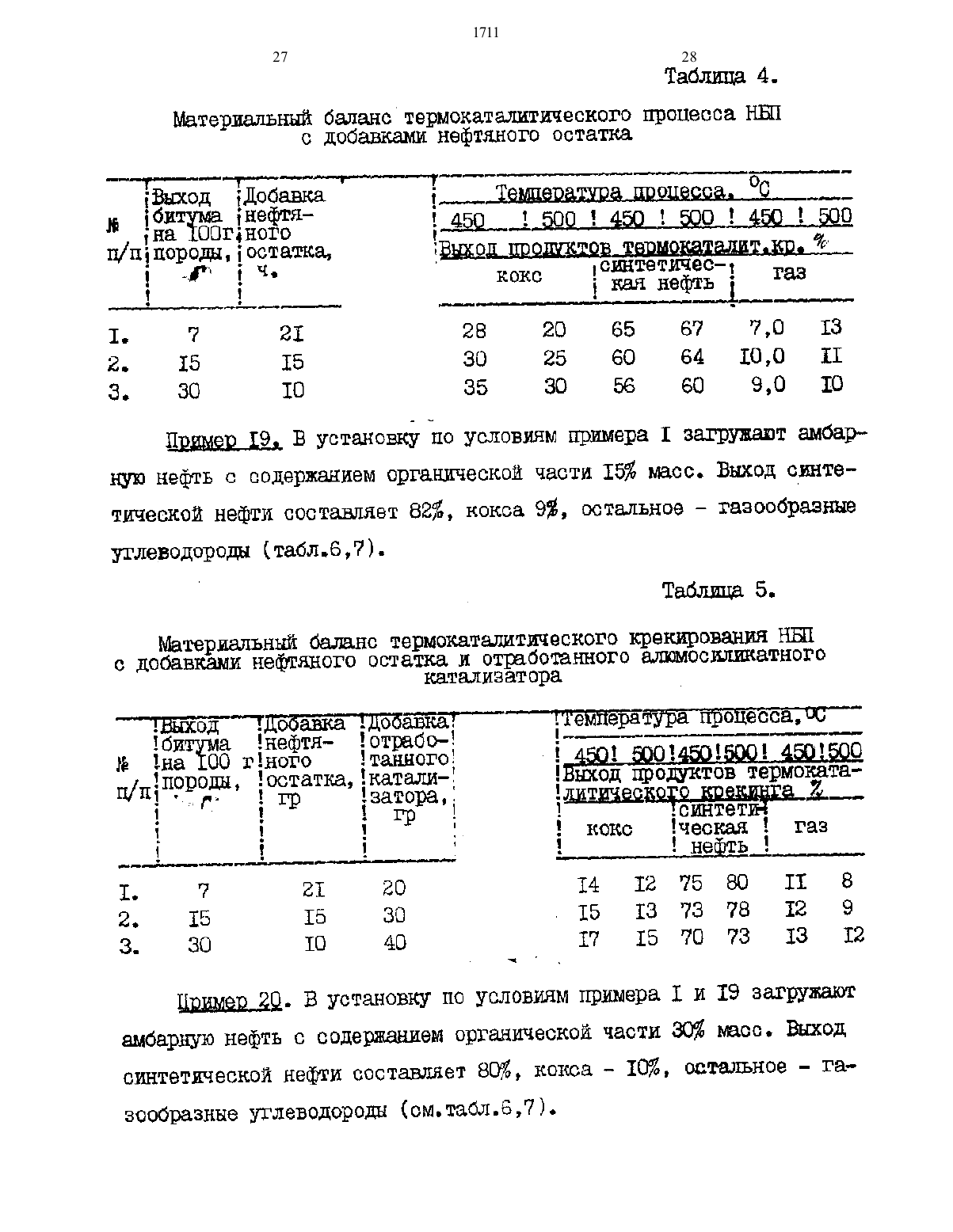

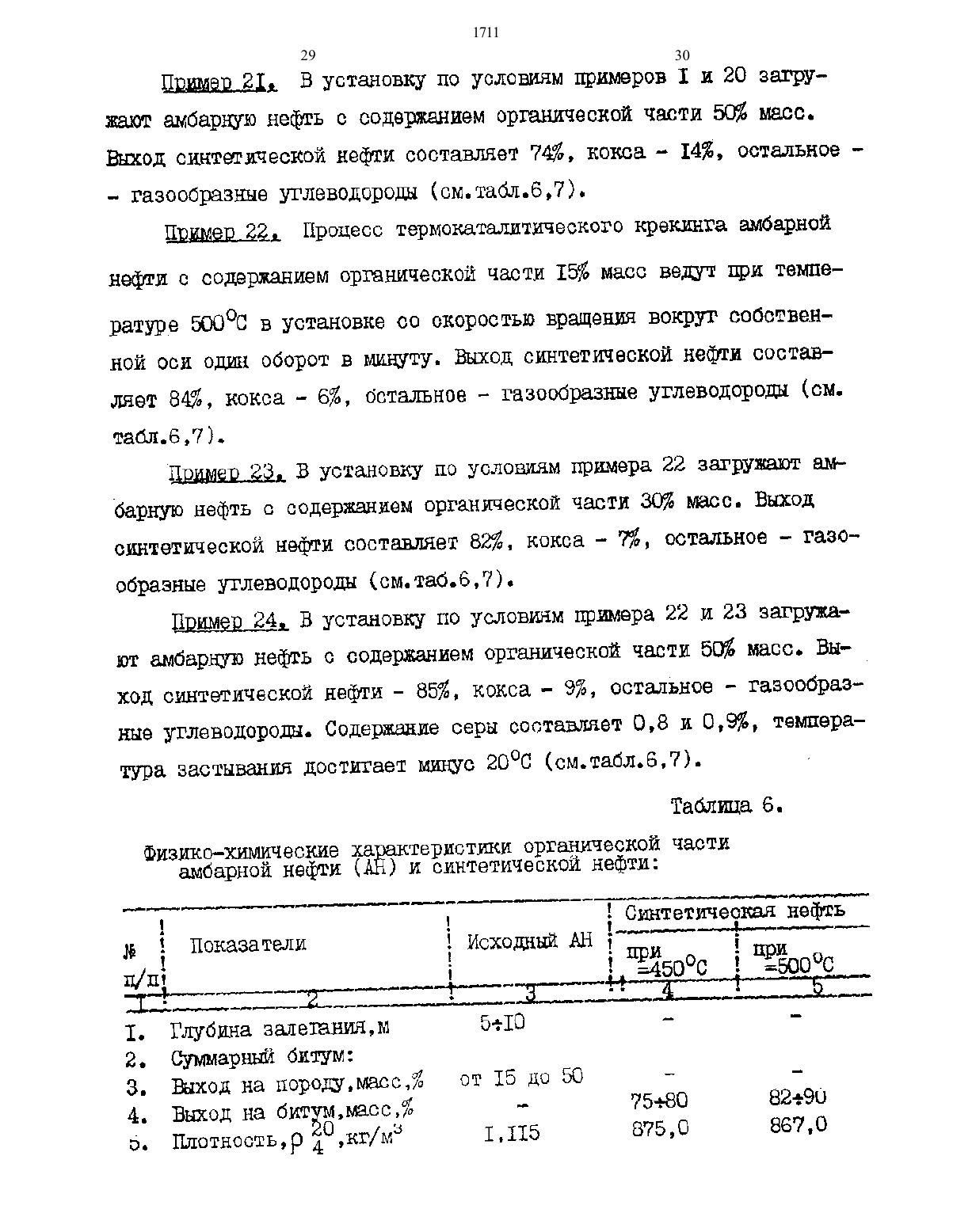

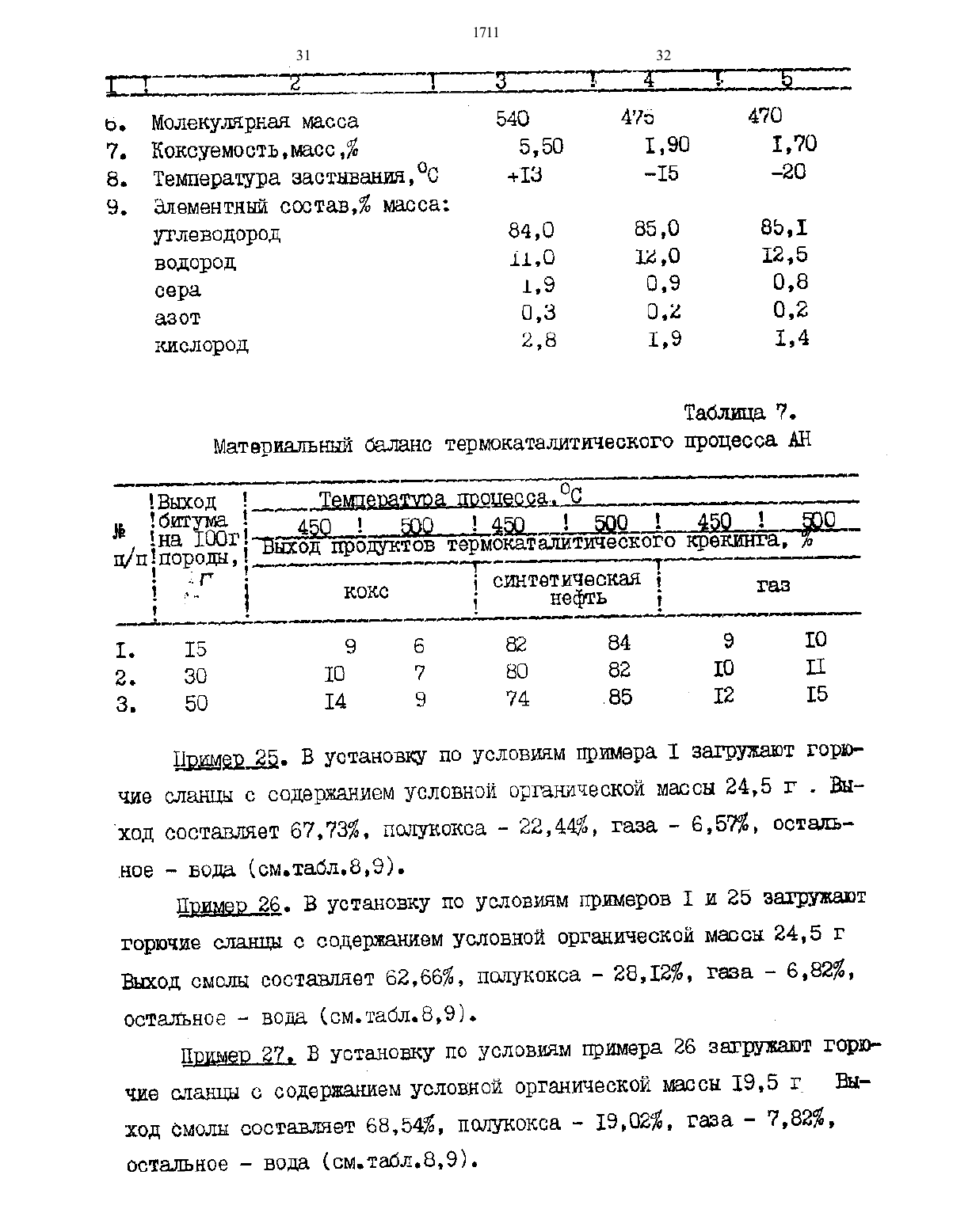

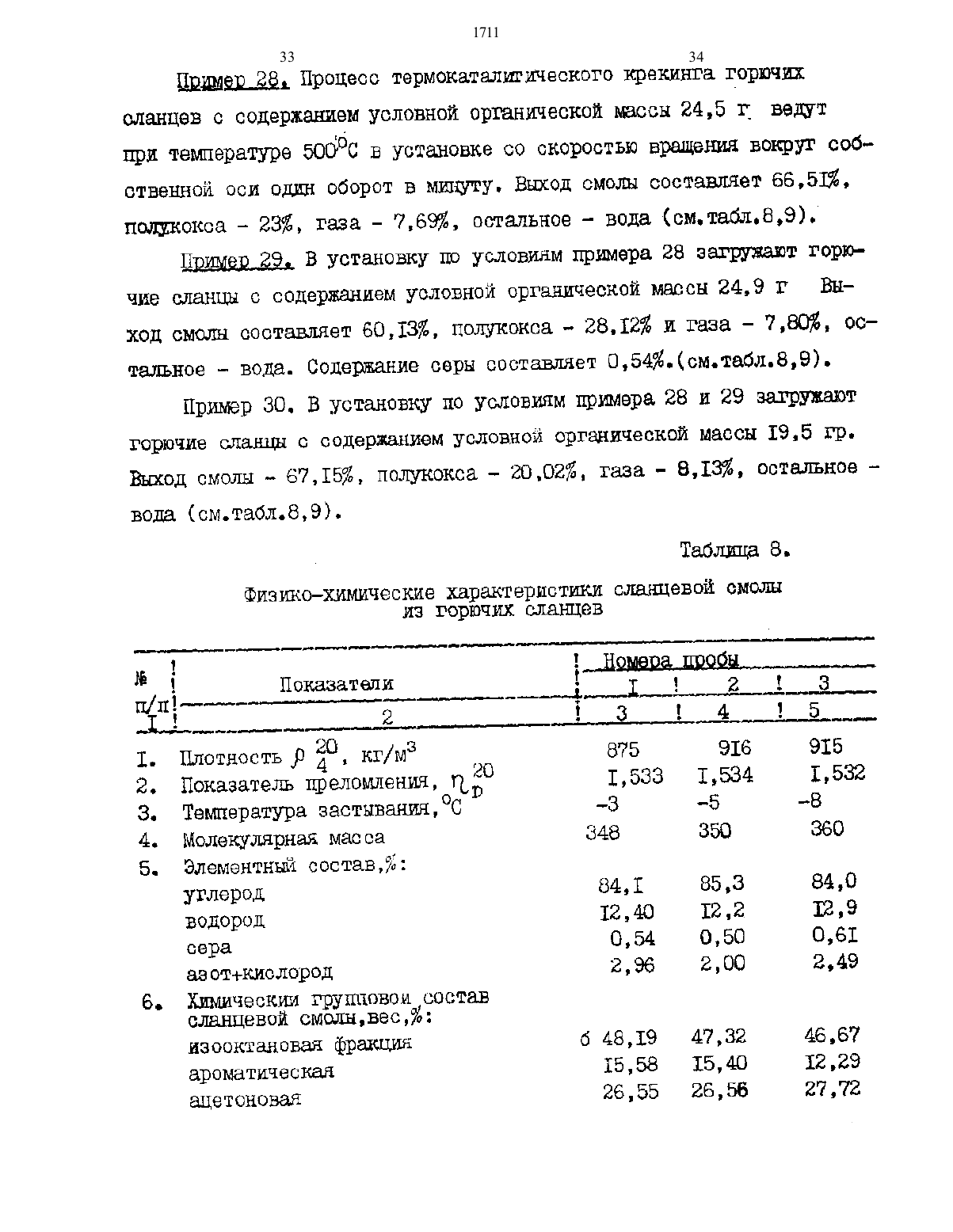

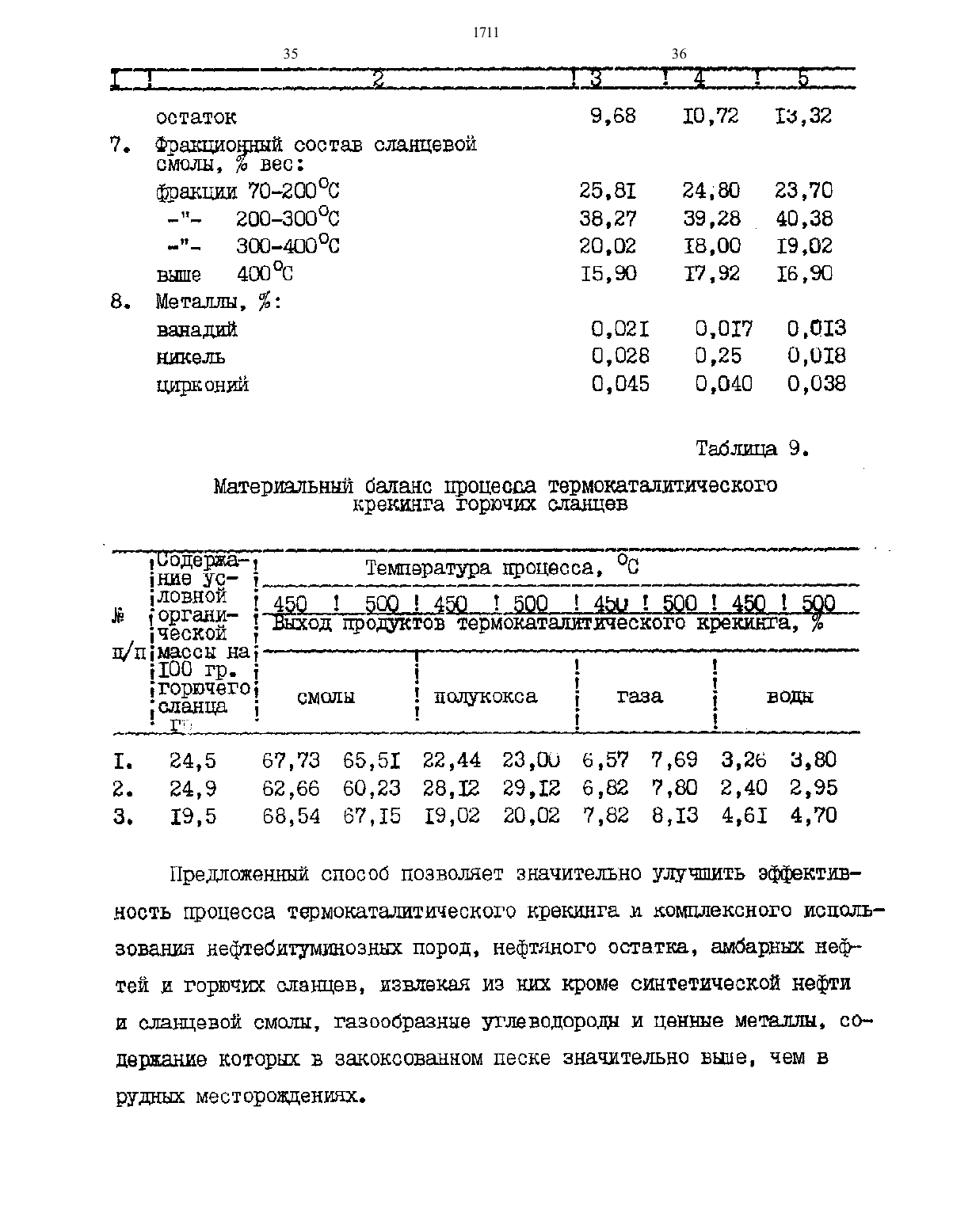

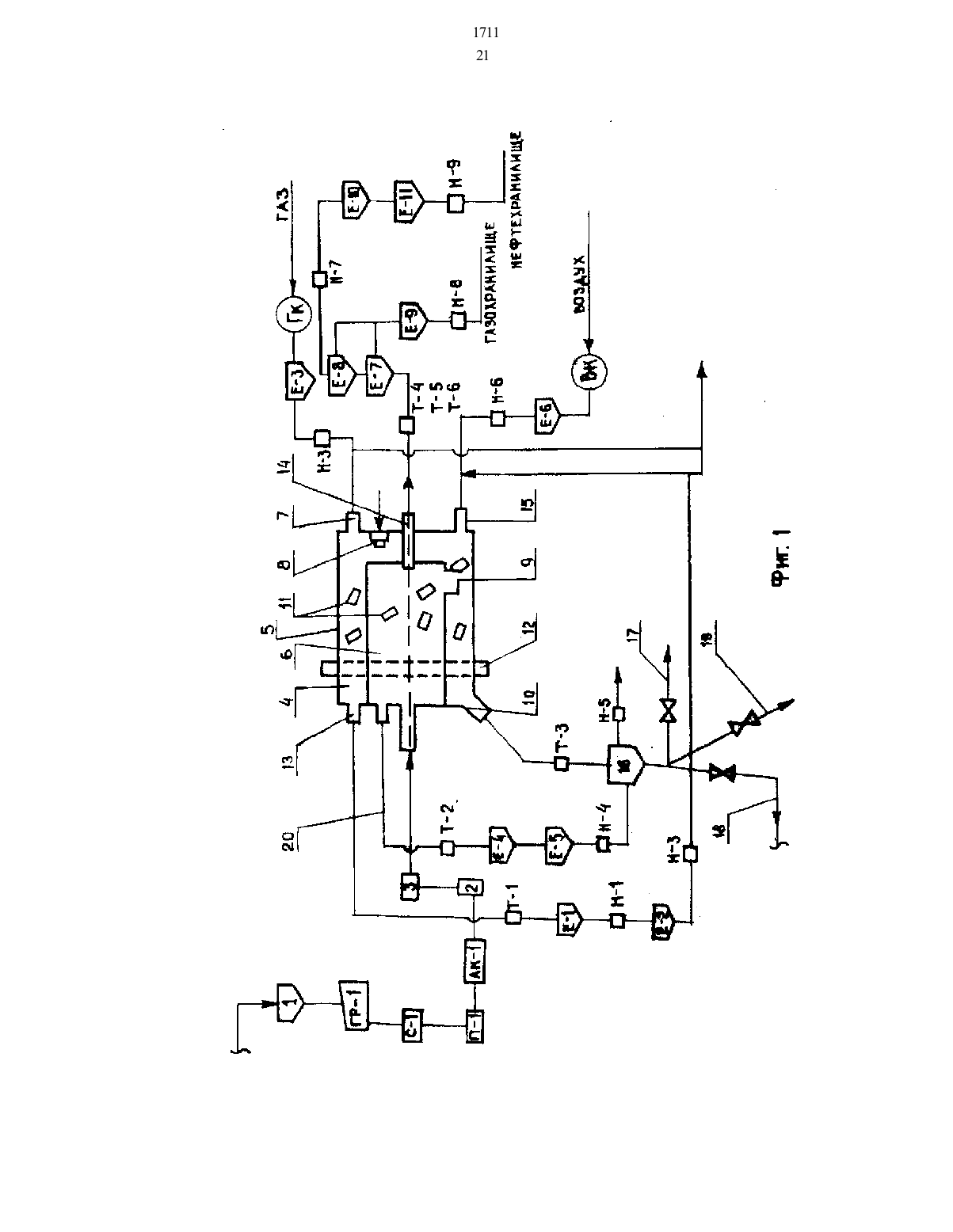

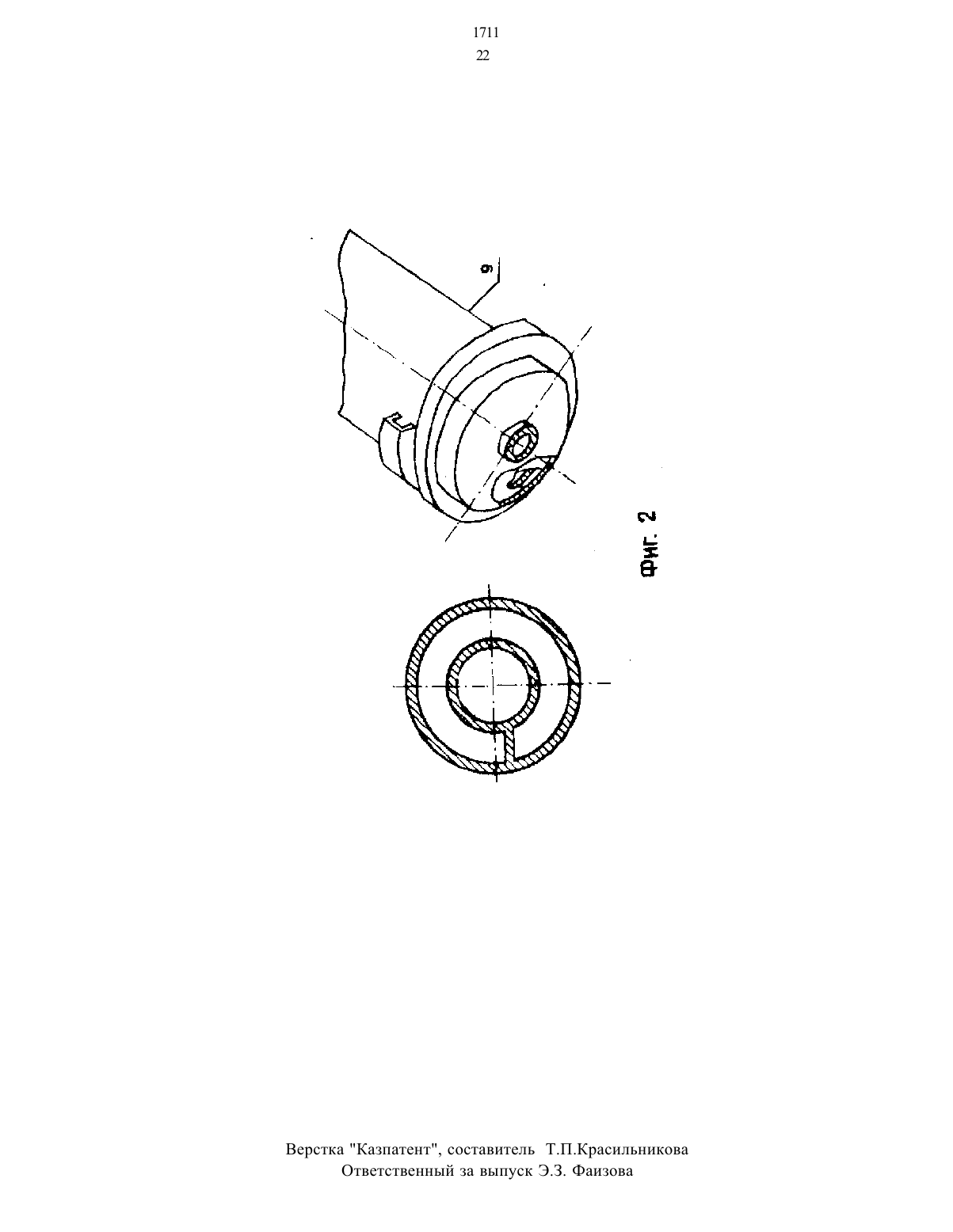

1711 3 4 Изобретение относится к области нефтепереработки и нефтедобы чи, в частности, для подгученик синтетической нефти. сланцевой смолы, переработки горючих сланцев (ГС), нефтеоитуншаоеищ пород (НЕЕ),нефтяных остатков (НО) . амоарнпк иефтеи (АН) тернокаталиткчеокпм способом.Известен способ переработки нефтеоитуиннознш пород, закипающк он в их нагревании в вертикапънъпс трубчатых реакторах до температуры - 450-50000 при перемешивании нагреваемый массы с помощью шнека, либо потоком нагретого вспашка и подачей ее вдоль оси реакторе за счет сил гравитации (калием гудгжмгй 366 д/кзудзид ддиод/Аи, Иди) Недостатком этого способа является низкий выход синтетическойнефти с содержанием серн 4 при бодгьшой закоксовешдости отработанной шнеральной части, а также большая высота. реактора при длительном нагреве процесса термокатадштического крекинга только одни нефтебктуминоеъш пород. Известно устройство, о пщощьп которого осуществляется способ извлечения битума не нефтеносных песков, позволкщий подгучить продукты без использования в качестве теплоносителя воды и пара. Процесс нагреве сырья и удаления битума проводят во зрелищами тшляндрнческом аппарате, внутри которого смонтирована труба, оборудованная устройствами для передвижения твердого материала и тщателтьного его перемешивания. В процессе переработки нефтеносных песков подтучаетоя синтетическая нефть Лагал-г свах/д д 4305251, ш. С 1 дд 9 Дд 33,5) Недостатком данного. устройства является высокое содержание серн (ДО 4,0) в пошчаемой синтетической нефти, высокая тевшеретураее застывания и низкий въосод нефти, за счет бодали размеров аппарата и длительном нагреве углеводородного сырья. Кроме того, за коксовензшй песок после процесса содержит до 18 несгоревшего кокса на своей поверхности.Известен способ извлечения синтетической нефти не битуминоэ- ныл песков в трубчатом реакторе, еаключапцшся в вводе в центральнуто трубу сырья, предварительном его нагреве. а в кольцевое пространство мекщ трубами в зону горения топлива, газа, содеркадцего кислород, постепенном прогревании продвигащегося сырья в центральнон трубе до 50000 3,3. счет сантанна кокса, оставшегося ш отработанной минеральной части в патрубком пространстве. выводе отработанной ьпогеральвои части с остаточным коксом и отвода выделившейоя сшттетичес ой нефти ие центральной трубы дгтем Коллеж пи/тлен м. Виден/ли ИУЪНедостатком этого способа является низкое качество получаемой синтетической нефти с низкой температурой застывания (около 2 ОС) и большой закокоовадтностьш-ШЩЭРЭ-яьной части НЕТ (до 16). Кроме того, данный снос об не преддусматривает концентрирование таких ценных компонентов СУ, ш Рьгсдли и др.) в еакоксовшшой минеральной части НЕТ, так как последняя подвергается обжигу в реакторе пля позволения тепла, необходимого для нагрева исходного НШ, в результате чего металлы вместе с газообразными углеводородами улетучиваются и тем самым ухудшают экологию окруиацррй среды.Известное устройство для нетления синтетической нефти яз углеводородного сырья - содержит жестко соединенные между собой барабан с центральной трубой, выполненные с лопатками для перемешивания углеводородного сырья блок для загрузки породы в центральщтв трубу устройство ввода в меитрубное пространство газа, содержащего кислород для сжигания кокса, оставшегося на отработанной минеральной части НБП, и копошения необходимого для реакции теплаустройство для ввода углеводородом сырья я два устройства для1711 7 8 УДЛВНИЯ ОТРЗООТЗННОЙ РШНВРЗЗЗЪНО ЧЕСТИ С ВОЗМОЖНОСТЬ) 88 ВОЗ врата в зон реакции из центральной трубы и барабана. Устройство для удления отработанной минералвной части из центральной трубы выполнено в виде обечайки, т.е. конического отверстия на трубе,через которое внснпается отработанный песок в барабанИивлг-лишари диктата м. 6727854 192.) Недостаток известного устройства заключается в том, что в результате переработки углеводородного сырья получается синтетическая нефть с большим содержанием серы, металлов и сравнительно низкой температурой застывания (ниже минус 27 С) нефти и большой Заг консованности минеральной части (не менее 18).Задача изобретения состоит в получении синтетической нефти не нефтебитуминознви пород, горючих сланцев, амбарннх нефтеи и небе тннни остатков, т.е.яв углеводородного сырья с меньшим содержанием сернистых соединени. металлов с высокой температурой застывания и комплексное безотходное использование исходного сырья.Поставленная задача достигается тем, что в иввестном способе получения синтетической нефти из углеводородного сырья, заключавщемся во введении исходной породы в реактор, предварительном его нагреве и постепенном нагревании горячим газом до температуры крекированин 45 Ом 5 ООС, выводе синтетической нефти, газообразных углеводородов и отработанной минеральной части с остаточ на коксом в реактор перед нагреванием вводят смесь исходной породн с 10-21 предварительно подогретого до температуры 5 О 21 ОС нефтяного остатка и о 2 ОЗО отработанного алюмосиликатного катализатора, причем в течении всего процесса осуществляют контроль за содержанием металлов как в исходном онрье,так и в конечном продкте. При контроле за содержанием металлов в минеральной соотавляпцей конечного продукта в случае, когда ионЦентрация металлов вне В,08, ее выводят из зоны реакции и направ ЛЯЮТ на деметаллинацию, В. В сатучае, КОГДЭ. ЕОШЕВНТРШШ ЫЭТВДШОВниве О,08 минеральную состаилякпштснова направляют в зону реакили до наснщенин металлами.Поставленная задача достигается такие тем. что в известном устройстве для получения синтетической нефти из углеводородного сырья, содержащем лестно соединенные между собой баабан с центральной трубой, блок для загрузки исходной породы в центральную трубу, блок для подвода горячего газа, форсунки для впрыскивания нефтяного остатка и два-блока для удаления отработанной минеральной части о возможностью ее возврата в зону реакции из центральной трубн и барабана, блсн для Удаления отработанной минеральной части из центральной трубы внолнен н виде улитки с длиной спирали. обеспечивавшей отвод заноксованного песка.На фиг.1 представлена установка термонаталитичеокого нрекига для получения синтетической нефти не углеводородного сырья.На фиг.2 показан блок для удаления отработанной мнеральной части из центральной трубы.Установка (фшг.1) дл получения синтетической нефти из углеводородного снрьн состоит из оуннера 1 грохота Гр 1, сита С 1. питателя П-1, блока дл загрузки исходной породы в центральню трубу реаитора,состоящего на горизонтального устройства 2 и шненаг-3, вращающегося вокруг горизонтальной оси о заданной скоростью вращения реактора-4 цротивоточногс действия, ленточного конвейера 1119-1, теплообменников Т 1,23.4.5.6. емкостей Ег 12,3456,78,910,11 Насосов Нч 1,2,З 4,5,6,7,89.Врщашщийлгоризоитальннй реактор состоит из баабана 5, с центральной трубой-6, блока для подвода горячего газа 7 форсунки для впрыскивания нефтяного остатка-8, блока для удаления отработанной иинеральной части из центральной трубы-9, блока для удаления отработанной минеральной части не барабана 10. В центральнойтрубе и барабане установлены регулируемые наклонные лопатки 11.

МПК / Метки

МПК: C10G 1/02

Метки: синтетической, способ, сырья, углеводородного, устройство, осуществления, получения, нефти

Код ссылки

<a href="https://kz.patents.su/22-1711-sposob-polucheniya-sinteticheskojj-nefti-iz-uglevodorodnogo-syrya-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ получения синтетической нефти из углеводородного сырья и устройство для его осуществления</a>

Предыдущий патент: Способ предупреждения самонагревания складируемой массы

Следующий патент: Фундамент для сейсмостойких зданий

Случайный патент: Способ спекания красного шлама