Устройство миниатюрной конструкции для получения высокого давления в распыляемой в текучей среде и распылитель текучей среды с этим устройством

Номер патента: 10186

Опубликовано: 15.10.2002

Авторы: ГЕЗЕР, Йоханнес, ЦИРЕНБЕРГ, Бернд, СИРИЛЛО, Паскуале, ФРОЙНД, Бернхард, ЕГЕР, Йоахим, АЙХЕР, Йоахим

Формула / Реферат

Изобретение относится к устройству для получения высокого давления в текучей среде и распылителю, включающему это устройство. Устройство, согласно изобретению, состоит из полого поршня (57), установленного с возможностью перемещения в цилиндре, и запорного элемента (58), который направляется полым поршнем (57) и установлен с возможностью совершения переме-

щения в осевом направлении относительно полого поршня (57). Запорный элемент (58) расположен у одного конца полого поршня (57) внутри его или непосредственно перед концом полого поршня (57). Распылитель состоит из корпуса из двух частей, который содержит корпус насоса (52) с соплом (54), блокирующий механизм (62), корпус пружины (67) с пружиной (68), не находящийся под давлением кон-

тейнер для хранения (71) текучей среды (72) и механический счетчик, встроенный в корпус пружины (67). Клапан (58) работает без какой-либо вспомогательной силы, закрывается очень быстро и прочно изолирует от высокого давления. Распылитель безопасен, прост в работе и экологичен. Текучая среда отмеряется исключительно точно. Распылитель используется, например, для получения ингаляционных аэрозолей жидких медикаментов без использования газа-вытеснителя при давлении, например, 320

бар (32 МПа).

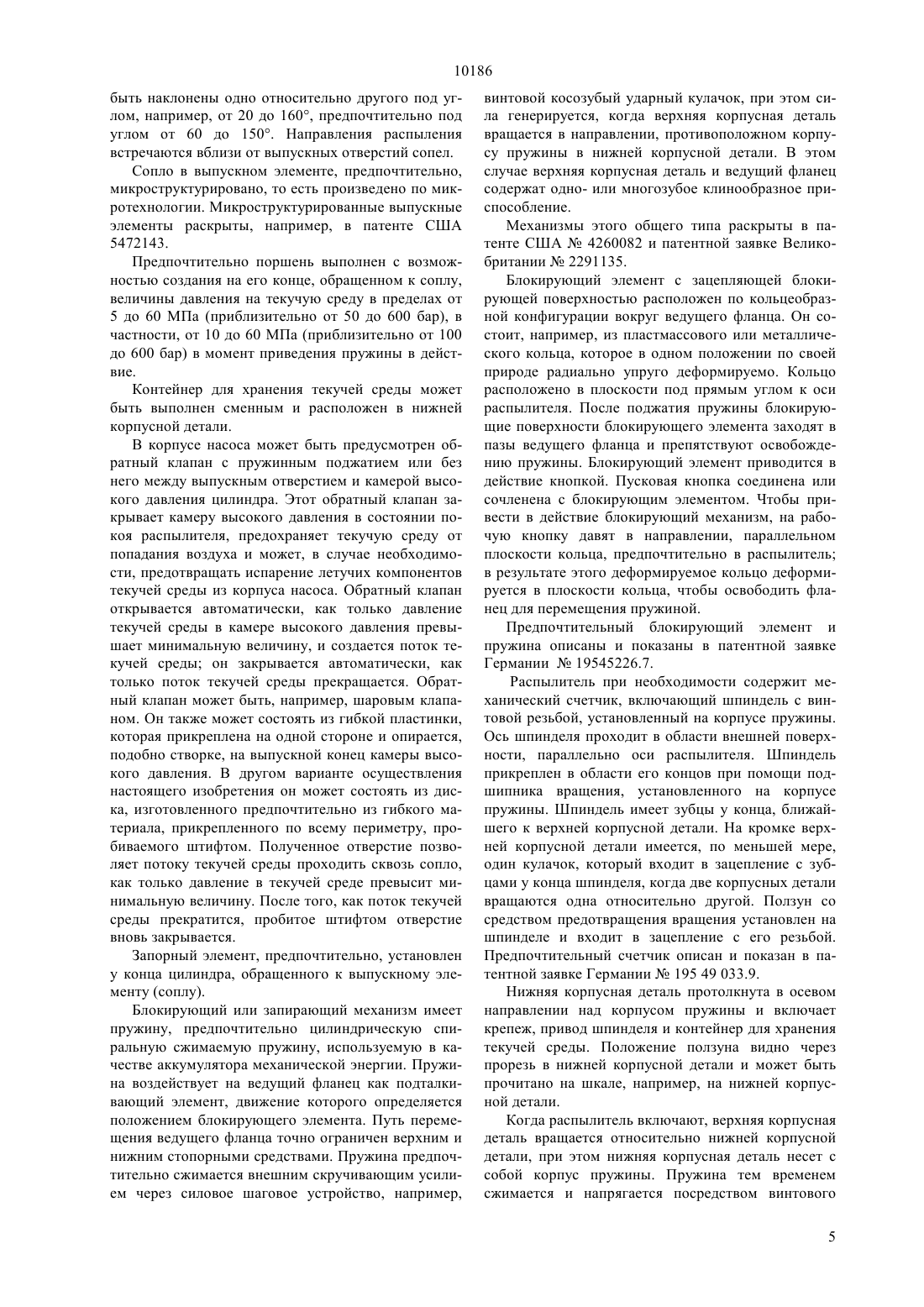

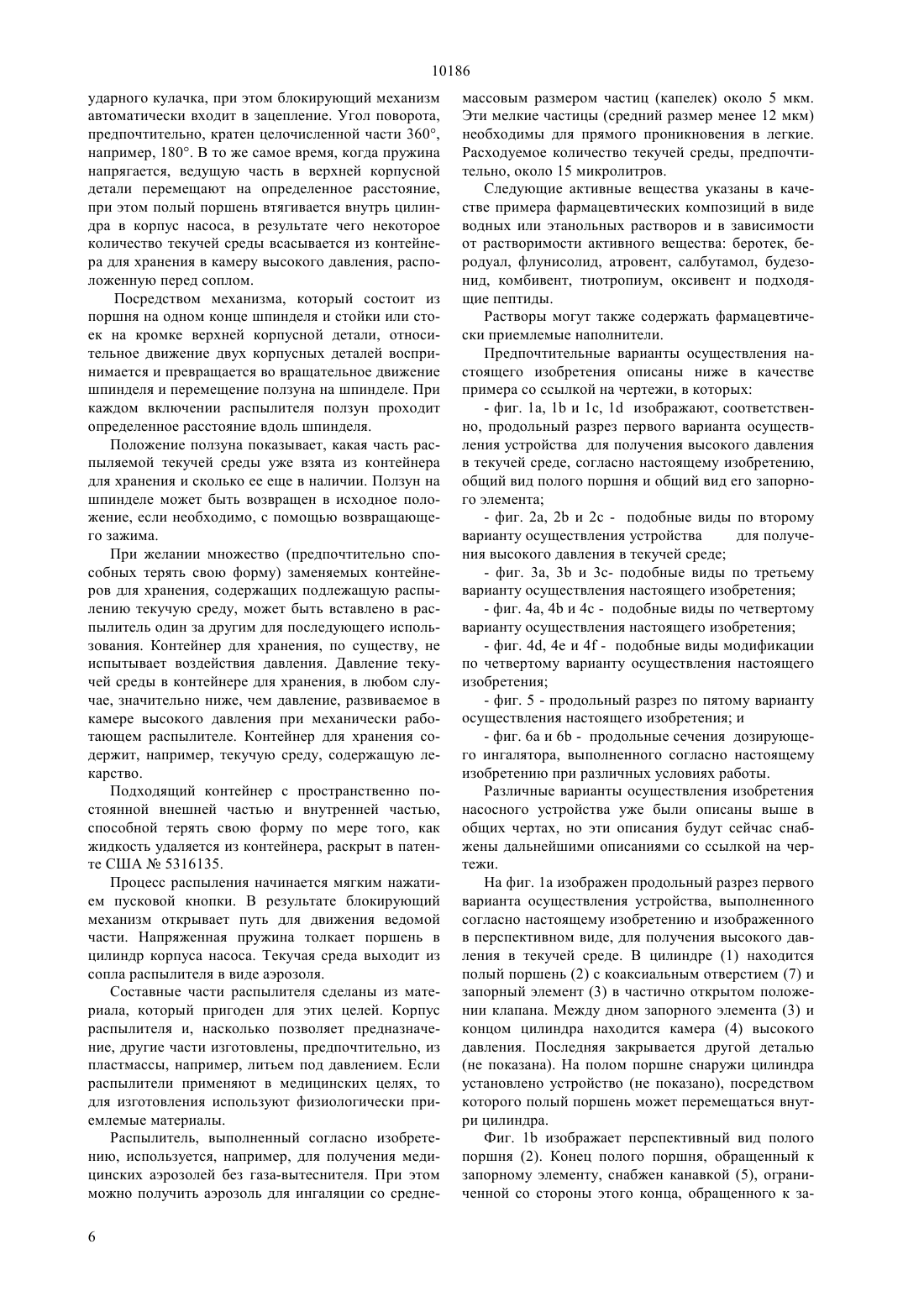

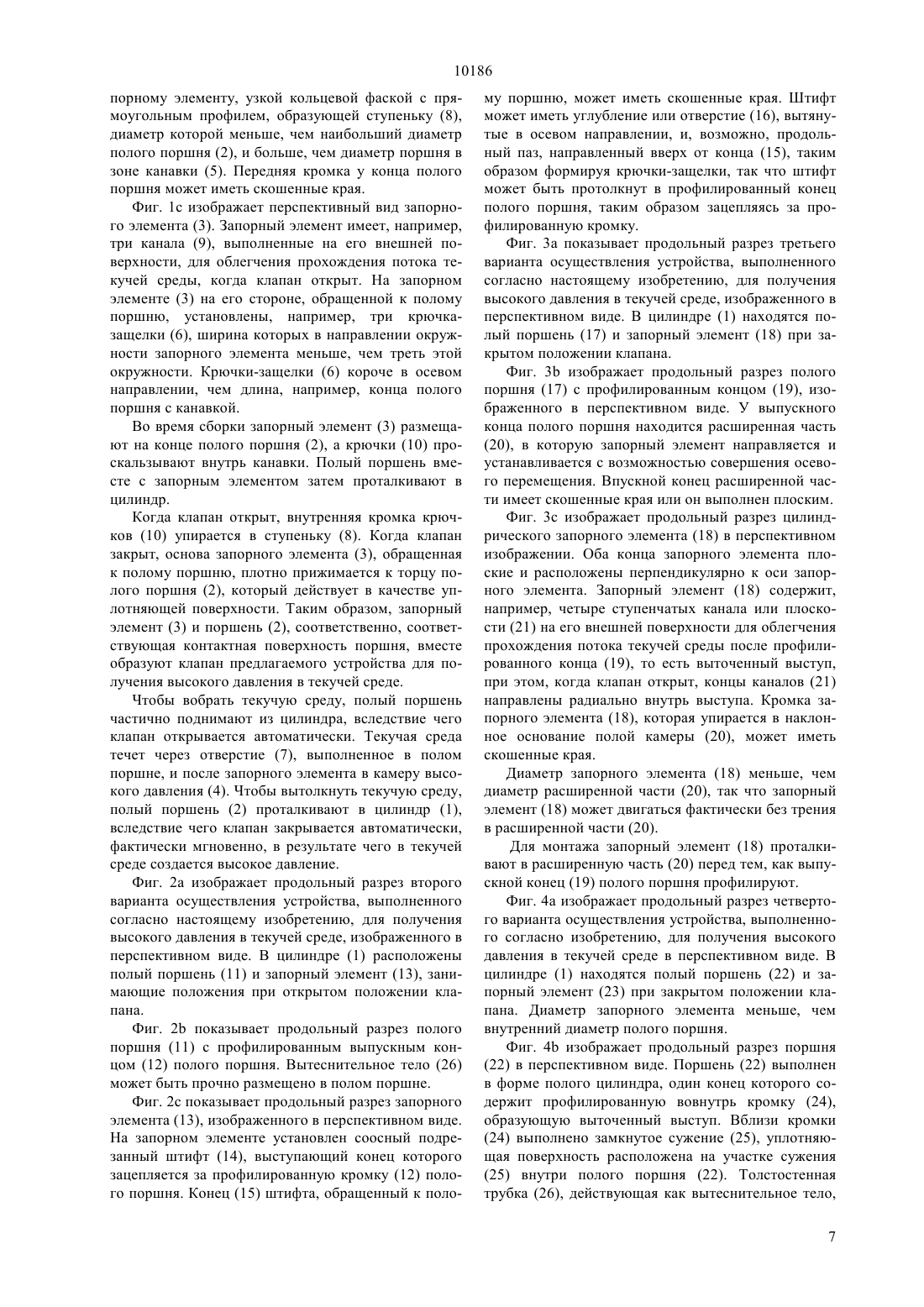

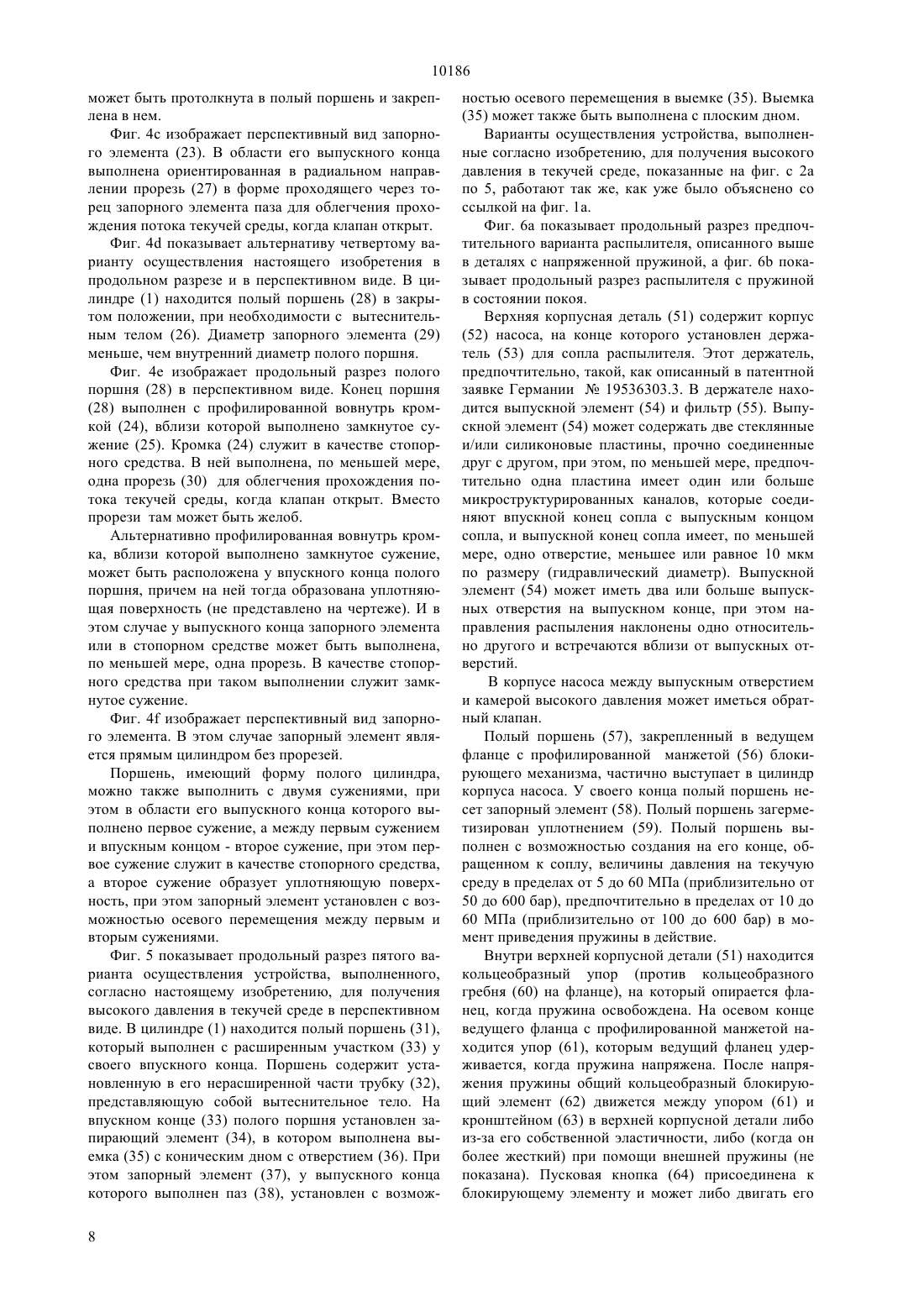

Текст

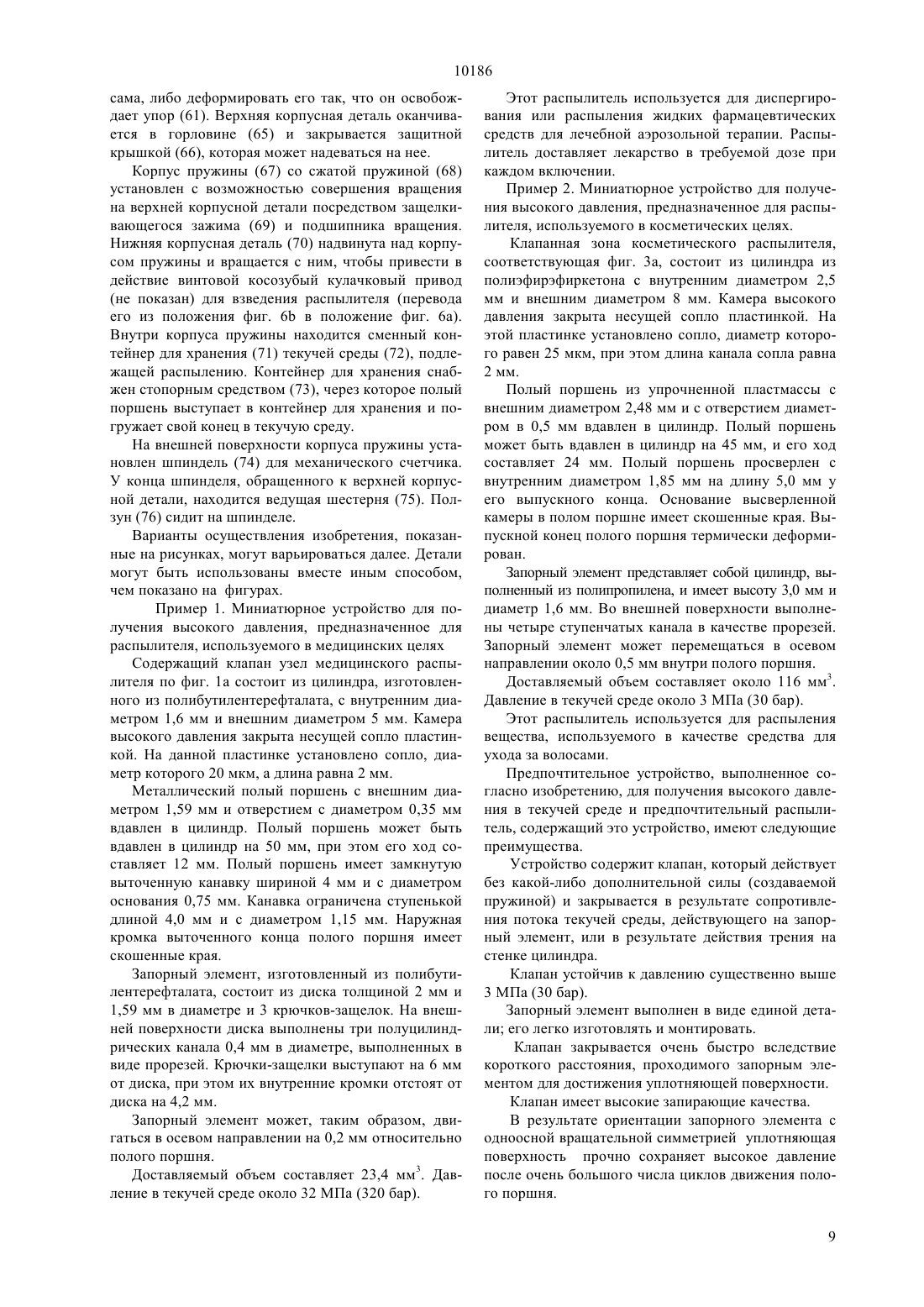

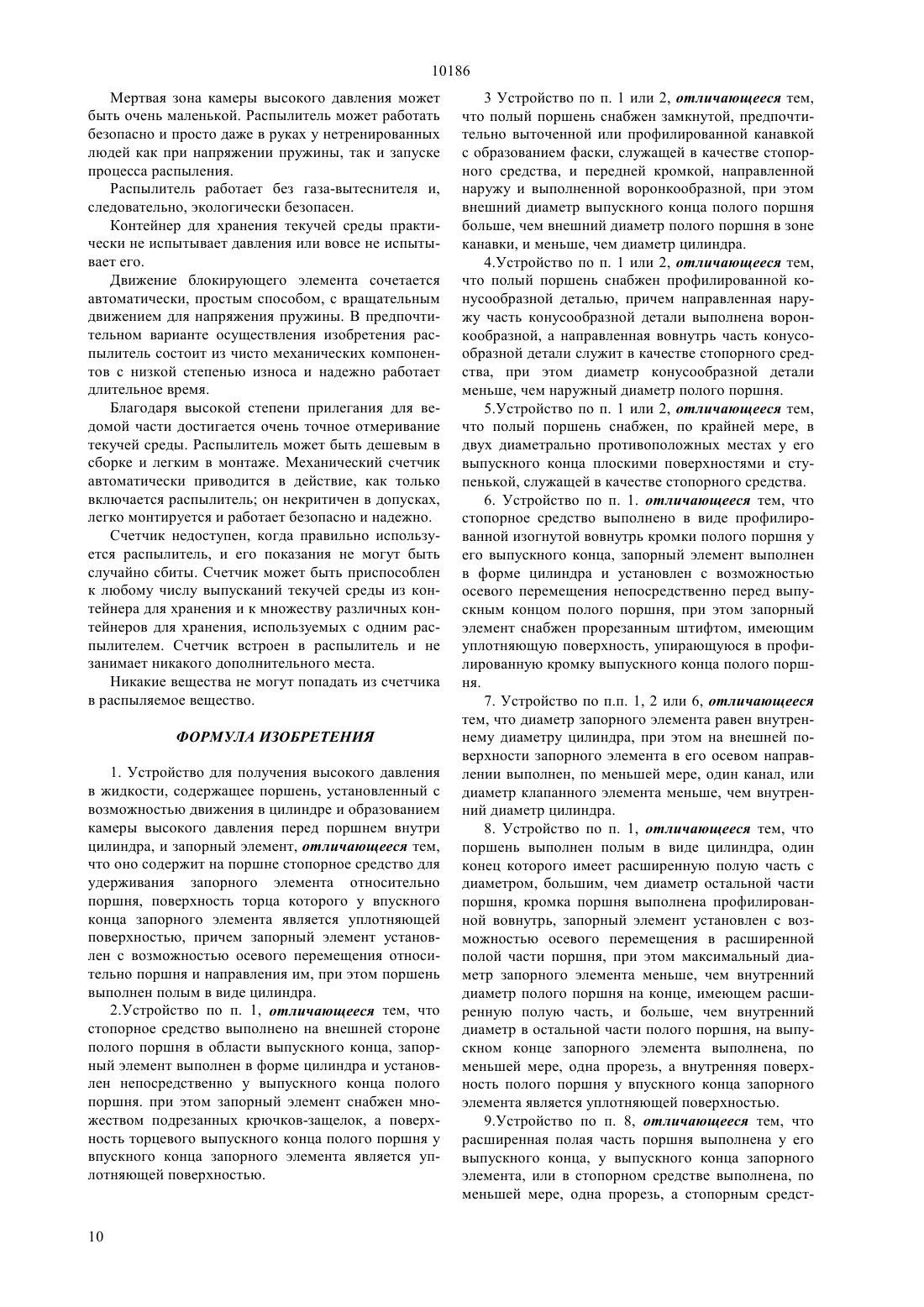

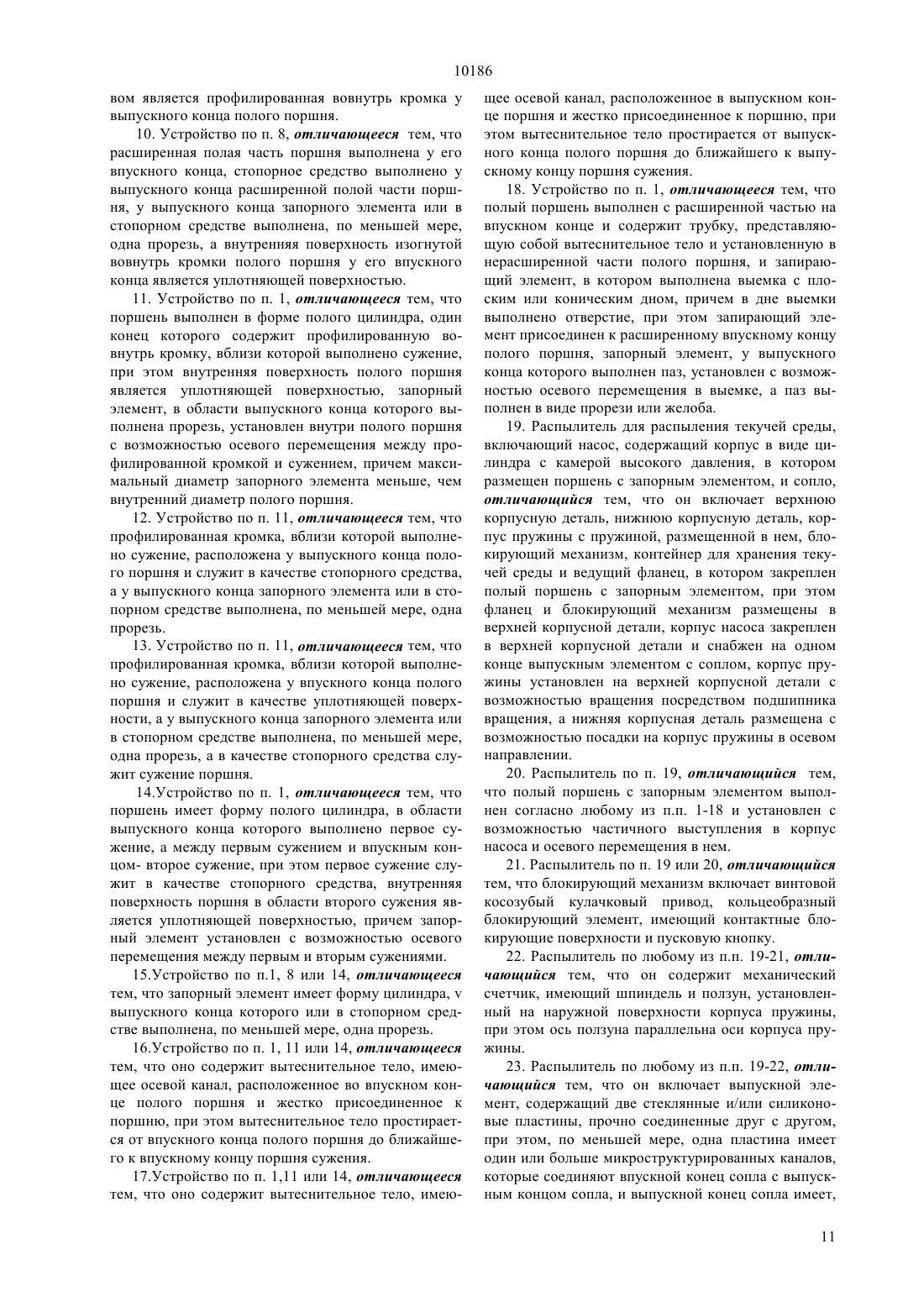

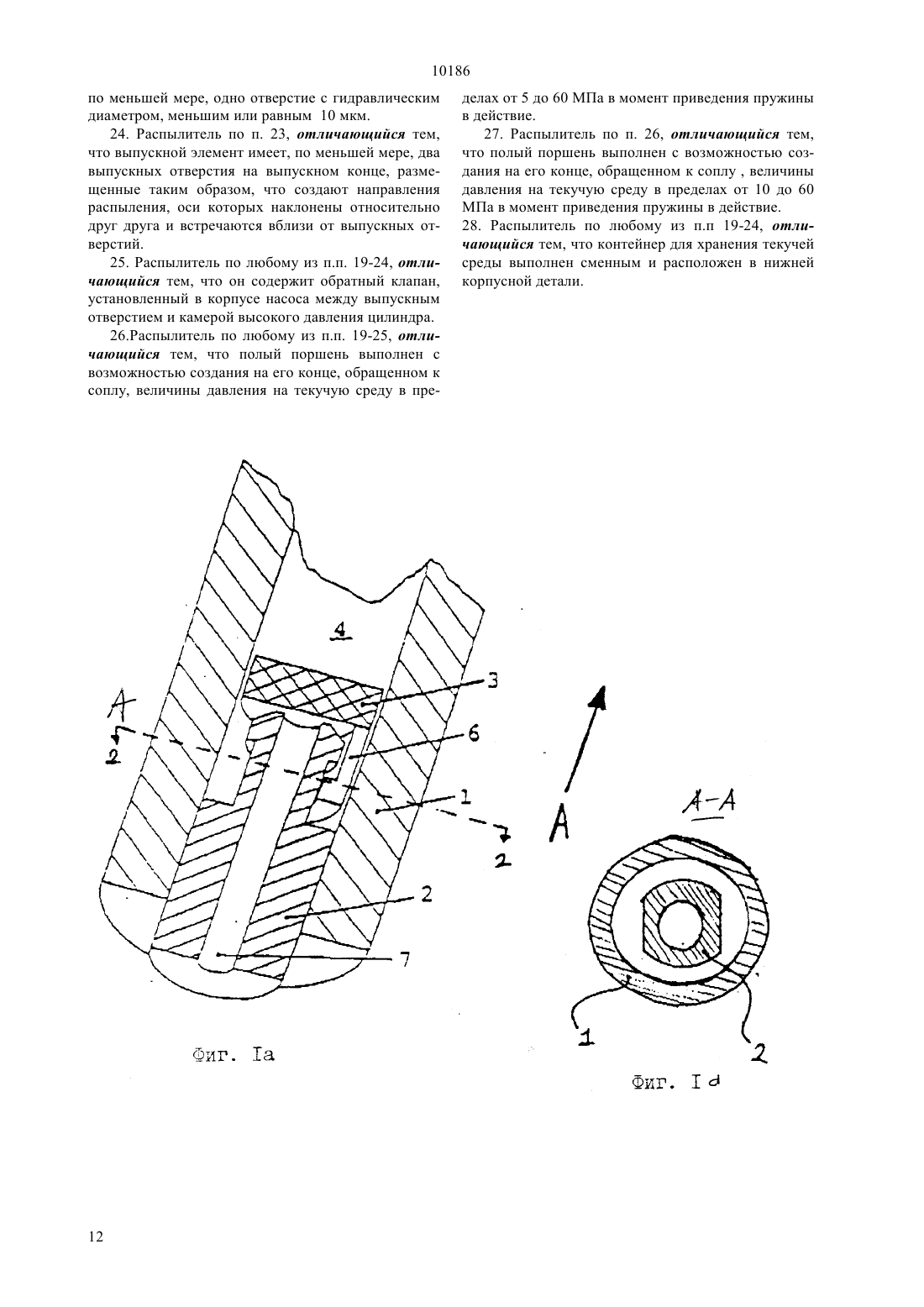

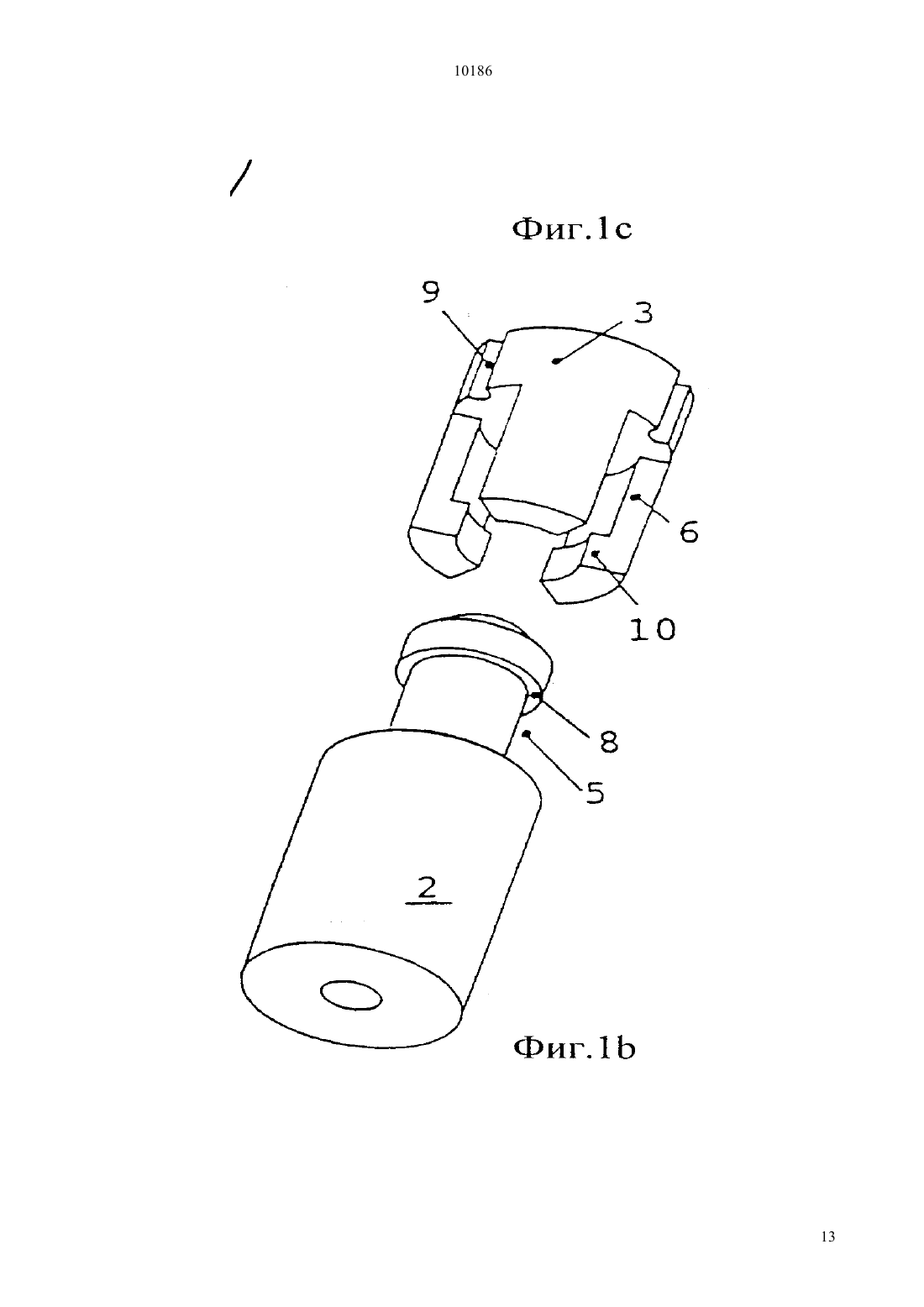

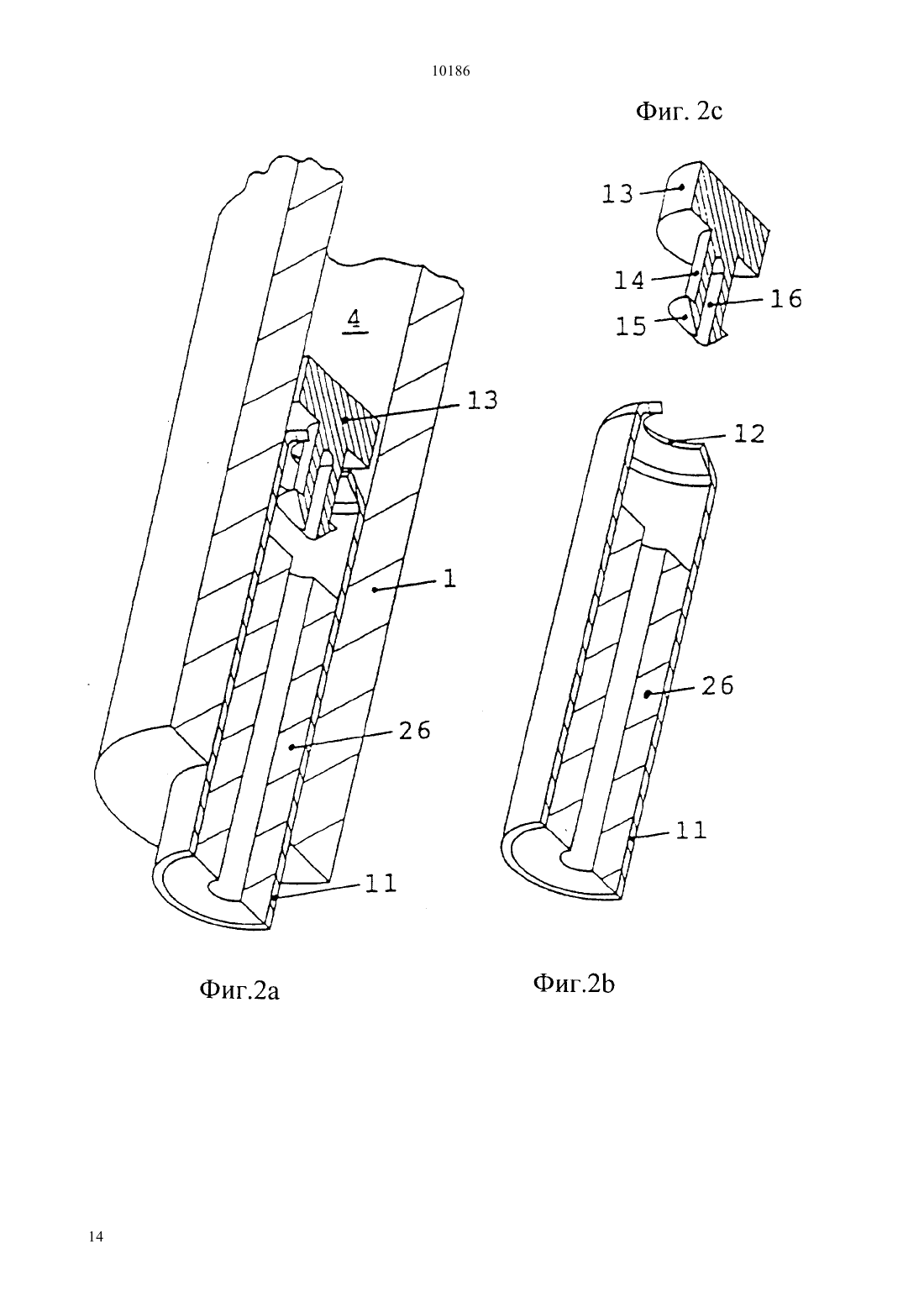

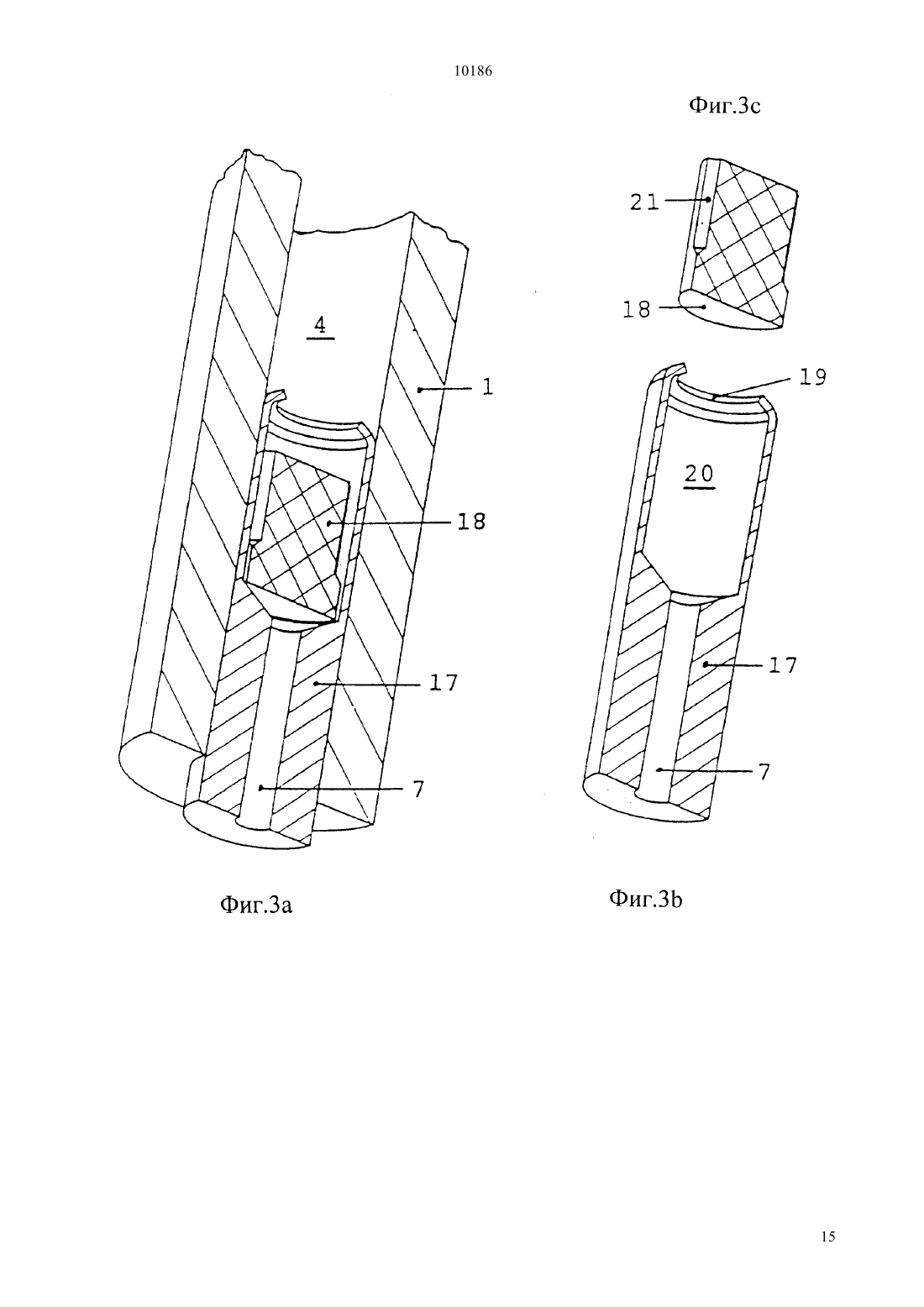

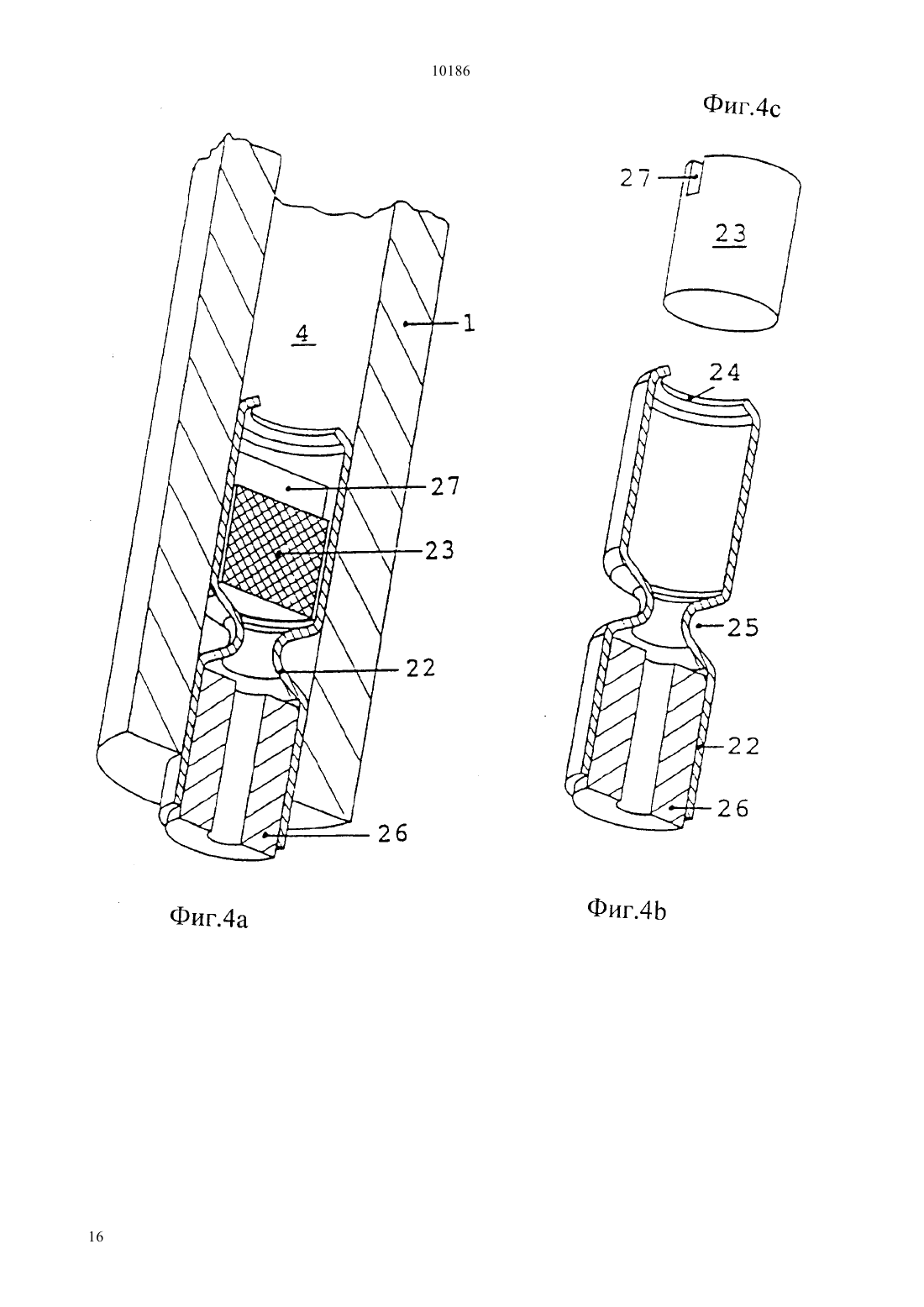

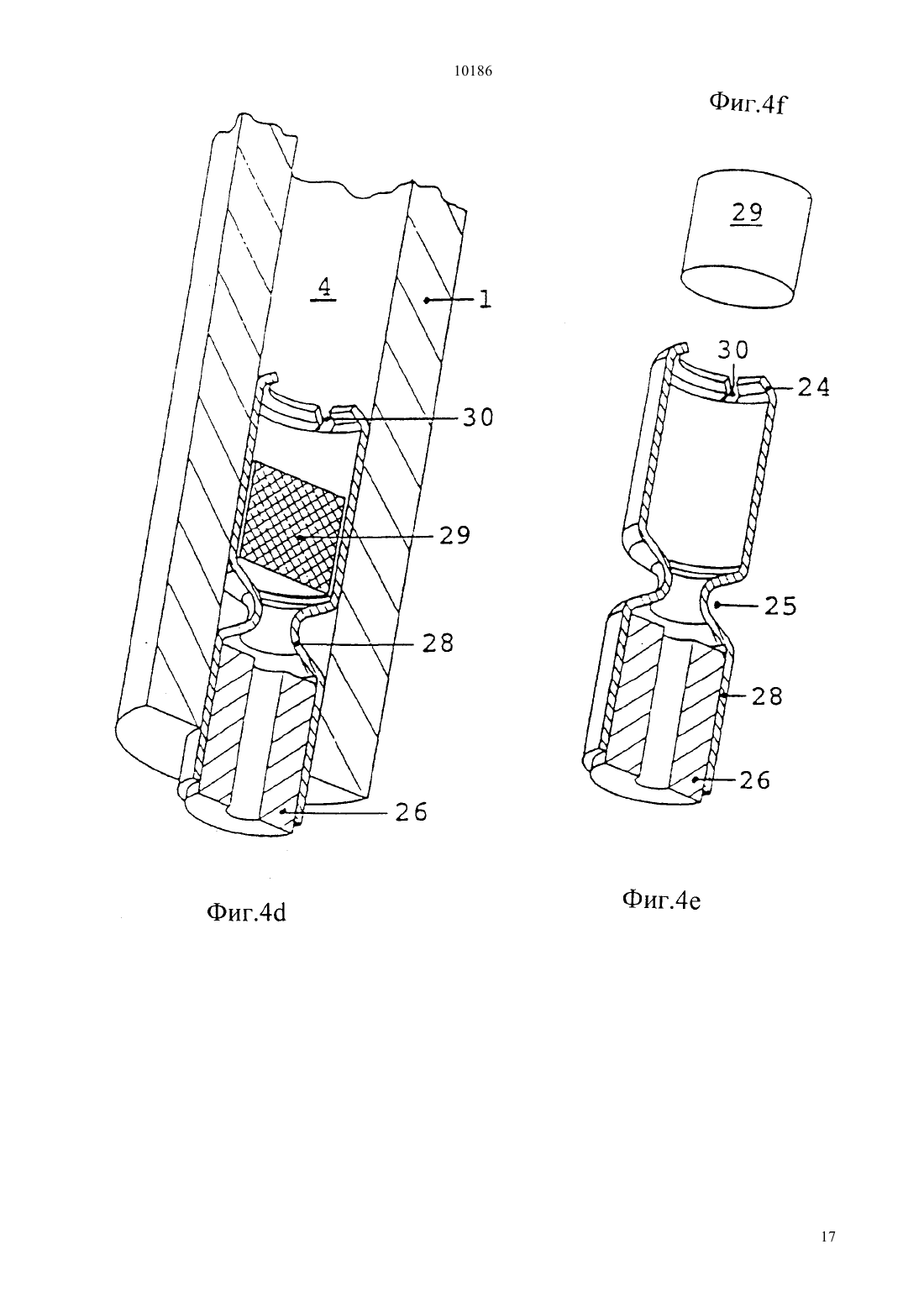

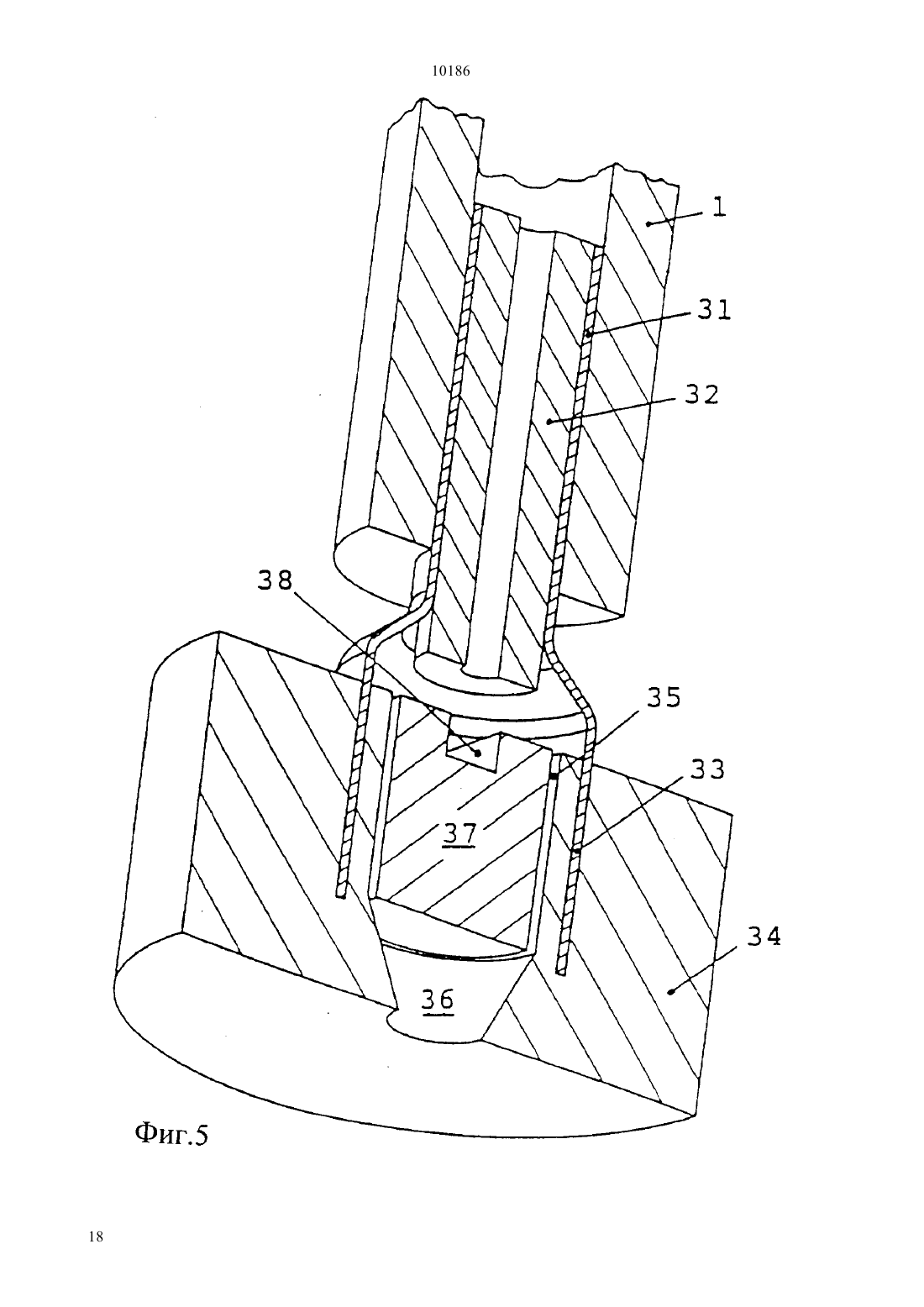

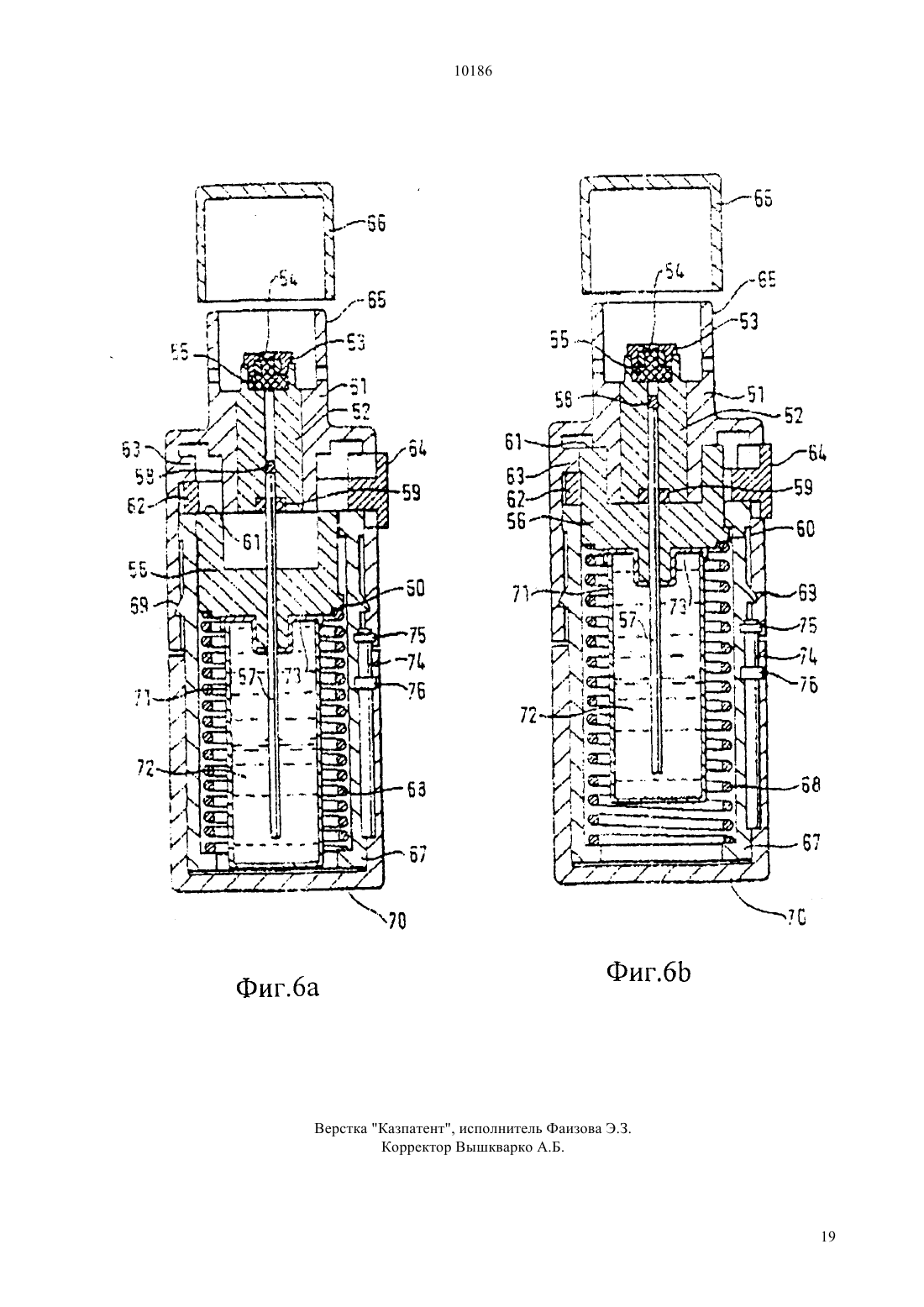

(51)7 05 11/00, 61 15/00 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(73) Берингер Ингельхайм Интернациональ ГмбХ(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГО ДАВЛЕНИЯ В ТЕКУЧЕЙ СРЕДЕ И РАСПЫЛИТЕЛЬ ТЕКУЧЕЙ СРЕДЫ, ВКЛЮЧАЮЩИЙ ЭТО УСТРОЙСТВО(57) Изобретение относится к устройству для получения высокого давления в текучей среде и распылителю, включающему это устройство. Устройство, согласно изобретению, состоит из полого поршня (57), установленного с возможностью перемещения в цилиндре, и запорного элемента (58), который направляется полым поршнем (57) и установлен с возможностью совершения перемещения в осевом направлении относительно полого поршня (57). Запорный элемент (58) расположен у одного конца полого поршня (57) внутри его или непосредственно перед концом полого поршня (57). Распылитель состоит из корпуса из двух частей, который содержит корпус насоса (52) с соплом (54),блокирующий механизм (62), корпус пружины (67) с пружиной (68), не находящийся под давлением контейнер для хранения (71) текучей среды (72) и механический счетчик, встроенный в корпус пружины(67). Клапан (58) работает без какой-либо вспомогательной силы, закрывается очень быстро и прочно изолирует от высокого давления. Распылитель безопасен, прост в работе и экологичен. Текучая среда отмеряется исключительно точно. Распылитель используется, например, для получения ингаляционных аэрозолей жидких медикаментов без использования газа-вытеснителя при давлении, например, 320 бар (32 МПа). 10186 Изобретение относится к устройствам для получения высокого давления в текучей среде, а также к распылителям текучей среды с помощью высокого давления, которые содержат это устройство, и может быть использовано, предпочтительно, в медицинских целях, например, в жидкостной хроматографии высокого разрешения, где относительно небольшие количества жидкости перемещают под высоким давлением через распределительную колонку,или в медицинско-аэрозольной терапии, где требуется получение аэрозолей распылением жидких лекарств для лечения болезней дыхательных путей человека или для устранения условий, провоцирующих астму. Известен дозирующий ингалятор по патенту США 5497944, в котором для получения аэрозоля предварительно отмеренный объем жидкости распыляют через сопло с небольшим отверстием под давлением от 5 до 40 МПа (около 50-400 бар). В этом ингаляторе запорный элемент представляет собой шар, который может вращаться во время многих операций. Было обнаружено, что износ и перекашивания, имеющие место под действием высокого давления, могут постоянно деформировать шар, и ввиду того, что различные части поверхности шара используются при последовательных операциях закрывания и уплотнения (поскольку шар свободно вращается относительно поперечной оси), то существует тенденция появления утечек. Кроме того,утечки могут появляться за счет появления маленьких зазоров между запорным элементом и седлом клапана, обусловленных тем, что поперечная зона клапана меньше, чем диаметр шара и, следовательно, направляющего цилиндра, в котором он движется. Это приводит к уменьшению силы, прилагаемой запорным элементом к седлу клапана, возникающей за счет давления жидкости, генерируемого во время хода сжатия поршня (движение вперед). Желательно к запорному элементу прикладывать большое усилие, чтобы слегка эластично деформировать запорный элемент и/или седло клапана, чтобы закрывать любые маленькие зазоры между запорным элементом и седлом клапана. Задачей настоящего изобретения является разработка устройства для получения высокого давления в распыляемой текучей среде, конструкция которого исключает возможность появления утечек, является надежной и простой в использовании, а также имеет низкую цену. Другой задачей настоящего изобретения является разработка распылителя (диспергатора), использующего устройство для получения высокого давления в текучей среде, для распыления текучей среды без газа-вытеснителя. В приведенном ниже описании термины впускная и выпускная стороны или впускной и выпускной концы используются относительно основного направления потока текучей среды внутри устройства. Термин текучая среда включает как газы, так и жидкости, но настоящее изобретение в основном касается жидкостей. Согласно одному аспекту настоящего изобретения предлагается устройство предпочтительно миниатюрной конструкции для получения высокого давления в текучей среде, содержащее поршень,установленный с возможностью перемещения в цилиндре и образованием камеры высокого давления,расположенной перед поршнем внутри цилиндра,запорный элемент, причем устройство, согласно изобретению, содержит стопорное средство на поршне для удерживания запорного элемента относительно поршня, поверхность торца которого у впускного конца запорного элемента является уплотняющей поверхностью, а запорный элемент установлен с возможностью осевого перемещения относительно поршня и направления им, при этом поршень имеет полую цилиндрическую форму. Запорный элемент в некоторой степени способен к перемещению относительно полого поршня, но он движется преимущественно с полым поршнем. Запорный элемент, предпочтительно, по своей форме представляет собой тело с одной осью вращения, которая одновременно является осью симметрии, например, это цилиндр или усеченный конус. Его поперечное сечение несколько меньше, чем поперечное сечение камеры, в которой установлен запорный элемент с возможностью перемещения. Это достигается посредством одного или более каналов, предпочтительно, проходящих по внешней поверхности цилиндрического запорного элемента,или за счет того, что диаметр запорного элемента несколько меньше, чем диаметр камеры, в которой установлен запорный элемент с возможностью перемещения. Запорный элемент находится в камере, в которой он установлен с возможностью перемещения цилиндрический запорный элемент может вращаться относительно своей оси, как это необходимо, но его ось всегда остается параллельной оси полого поршня. Это создает уплотняющую поверхность у впускного конца запорного элемента. Расстояние, на протяжении которого запорный элемент может двигаться относительно полого поршня, ограничено стопорным средством, которое удерживает передвигаемый запорный элемент вместе с полым поршнем. В некоторых вариантах осуществления настоящего изобретения, в которых стопорное средство расположено за выходным концом запорного элемента, может требоваться, по меньшей мере, одна прорезь в области выпускного конца запорного элемента для того, чтобы позволить текучей среде протекать между стопорным средством и запорным элементом, когда клапан открыт. Эта или каждая из прорезей расположены либо в запорном элементе у его выпускного конца, либо в стопорном средстве в полом поршне. В положении, в котором запорный элемент опирается о стопорное средство полого поршня, клапан открыт. В положении, в котором запорный элемент упирается в уплотняющую поверхность, клапан закрыт. 10186 Запорный элемент, расположенный внутри полого поршня, фактически не имеет трения относительно внутренней стенки полого поршня. Запорный элемент, расположенный прямо перед концом полого поршня, может иметь трение относительно стенки главного цилиндра насоса устройства. В этом случае клапан активно закрывается и открывается,когда полый поршень движется, вследствие трения между запорным элементом и стенкой цилиндра. Цилиндр, предпочтительно, состоит из пластмассовых деталей, а полый поршень - из металлических или пластмассовых деталей. Материал для запорного элемента выбирают, исходя из его твердости в соответствии с твердостью материала для полого поршня, и это может быть металл, керамика, стекло,драгоценный камень, пластмасса или эластомерный материал. Запорный элемент предпочтительно изготавливают цельным. Когда текучая среда всасывается, то камера высокого давления присоединяется для подачи текучей среды с помощью полого поршня. Во время хода полого поршня, при котором совершается впрыск,текучая среда течет через полый поршень и передвигает запорный элемент в камеру высокого давления цилиндра. Во время хода полого поршня, при котором совершается выпуск, седло клапана плотно прижимается высоким давлением к уплотняющей поверхности запорного элемента, то есть, к поверхности запорного элемента, входящей в контакт с седлом клапана с обеспечением уплотнения. Устройство, выполненное согласно изобретению,для получения высокого давления в текучей среде присоединяют к устройству для подачи текучей среды у его впускного конца. Камеру высокого давления присоединяют к другому устройству, в котором или через которое текучую среду транспортируют под высоким давлением. Полый поршень или цилиндр присоединяют к приводу, который осуществляет относительное движение между полым поршнем и цилиндром и который прилагает силу, требуемую для создания высокого давления. В первом варианте осуществления настоящего изобретения стопорное средство выполнено на внешней стороне полого поршня в области выпускного конца, запорный элемент выполнен в форме цилиндра и установлен непосредственно у выпускного конца полого поршня, при этом запорный элемент снабжен множеством подрезанных крючковзащелок, при этом поверхность торцевого выпускного конца полого поршня у впускного конца запорного элемента является уплотняющей поверхностью. Полый поршень может быть снабжен замкнутой,предпочтительно выточенной или профилированной канавкой с образованием фаски, служащей в качестве стопорного средства и передней кромкой, направленной наружу и выполненной воронкообразной, при этом внешний диаметр выпускного конца полого поршня больше, чем внешний диаметр полого поршня в зоне канавки, и меньше, чем диаметр цилиндра. Альтернативно полый поршень может быть снабжен профилированной конусообразной деталью, причем направленная наружу кромка конусообразной детали выполнена воронкообразной, а направленная вовнутрь кромка конусообразной детали служит в качестве стопорного средства, при этом наружный диаметр конусообразной детали меньше,чем наружный диаметр полого поршня. Согласно другой альтернативе полый поршень может быть снабжен, по крайней мере, двумя диаметрально противоположными вершинами у его выпускного конца с плоскими поверхностями и ступенькой, служащей в качестве стопорного средства. Во втором варианте осуществления настоящего изобретения стопорное средство выполнено в виде изогнутой вовнутрь кромки полого поршня у его выпускного конца, запорный элемент выполнен в форме цилиндра и установлен с возможностью осевого перемещения непосредственно перед выпускным концом полого поршня, при этом запорный элемент снабжен прорезанным штифтом, имеющим уплотняющую поверхность, упирающуюся в профилированную кромку выпускного конца полого поршня. При этом предпочтительно диаметр запорного элемента равен внутреннему диаметру цилиндра,при этом на внешней поверхности запорного элемента в его осевом направлении выполнен, по меньшей мере, один канал, или диаметр клапанного элемента меньше, чем внутренний диаметр цилиндра. В третьем варианте осуществления настоящего изобретения поршень выполнен в форме полого цилиндра, один конец которого снабжен расширенной частью, внутренний диаметр которой больше, чем внутренний диаметр остальной части поршня, кромка поршня выполнена профилированной вовнутрь,запорный элемент установлен с возможностью осевого перемещения в расширенной части полого поршня, при этом максимальный диаметр запорного элемента меньше, чем внутренний диаметр полого поршня в его расширенной части, и больше, чем внутренний диаметр в остальной части полого поршня, в области выпускного конца запорного элемента выполнена, по меньшей мере, одна прорезь, а внутренняя поверхность полого поршня у впускного конца запорного элемента является уплотняющей поверхностью. В одной из разновидностей этого варианта осуществления изобретения расширенный участок полого поршня выполнен у его выпускного конца, у выпускного конца запорного элемента или в стопорном средстве выполнена, по меньшей мере, одна прорезь, а стопорным средством является профилированная вовнутрь кромка у выпускного конца полого поршня. В другой разновидности этого варианта осуществления изобретения расширенный участок полого поршня выполнен у его впускного конца, стопорное средство выполнено у выпускного конца расширенного участка полого поршня, у выпускного конца 3 10186 запорного элемента или в стопорном средстве выполнена, по меньшей мере, одна прорезь, а внутренняя поверхность изогнутой вовнутрь кромки полого поршня у его впускного конца является уплотняющей поверхностью. В четвертом варианте осуществления настоящего изобретения поршень выполнен в форме полого цилиндра, один конец которого содержит профилированную вовнутрь кромку, вблизи которой выполнено замкнутое сужение, при этом внутренняя поверхность полого поршня является уплотняющей поверхностью, запорный элемент, в области выпускного конца которого выполнена прорезь, установлен внутри полого поршня с возможностью осевого перемещения между профилированной кромкой и замкнутым сужением, при этом максимальный диаметр запорного элемента меньше, чем внутренний диаметр полого поршня. В одной из разновидностей этого варианта осуществления изобретения профилированная кромка,вблизи которой выполнено замкнутое сужение, расположена у выпускного конца полого поршня и служит в качестве стопорного средства, а у выпускного конца запорного элемента или в стопорном средстве выполнена, по меньшей мере одна прорезь. В другой разновидности этого варианта осуществления изобретения профилированная кромка, вблизи которой выполнено замкнутое сужение, расположена у впускного конца полого поршня и служит в качестве уплотняющей поверхности, а у выпускного конца запорного элемента или в стопорном средстве выполнена, по меньшей мере. одна прорезь, а в качестве стопорного средства служит замкнутое сужение. Далее, поршень может иметь форму полого цилиндра, в области выпускного конца которого выполнено первое сужение, а между первым сужением и впускным концом - второе сужение, при этом первое сужение служит в качестве стопорного средства,внутренняя поверхность поршня в области второго сужения является уплотняющей поверхностью, при этом запорный элемент установлен с возможностью осевого перемещения между первым и вторым сужениями. Далее, когда запорный элемент имеет форму цилиндра и установлен внутри поршня, имеющего форму полого цилиндра, у выпускного конца запорного элемента или в стопорном средстве предпочтительно выполнена, по меньшей мере, одна прорезь. В случае выполнения поршня в форме полого цилиндра предлагаемое устройство предпочтительно содержит вытеснительное тело, имеющее осевой канал, расположенное во впускном конце полого поршня и жестко присоединенное к поршню, при этом вытеснительное тело простирается от впускного конца полого поршня вплоть до того сужения поршня, которое является наиболее близким ко впускному концу поршня сужением. Альтернативно вытеснительное тело, имеющее осевой канал, расположенное в выпускном конце полого поршня и жестко присоединенное к поршню,4 может простираться от выпускного конца полого поршня вплоть до того сужения поршня, которое является наиболее близким к выпускному концу поршня сужением. Согласно дальнейшей форме выполнения настоящего изобретения полый поршень содержит трубку, представляющую собой вытеснительное тело и установленную в нерасширенной части полого поршня, выполненной у его впускного конца, и запирающий элемент, в котором выполнена выемка с плоским дном или с коническим дном, причем во дне выемки выполнено отверстие, при этом запирающий элемент присоединен к впускному концу полого поршня, запорный элемент, у выпускного конца которого выполнен паз, установлен с возможностью осевого перемещения в выемке, а паз выполнен в виде прорези или желоба. Согласно еще одному аспекту настоящего изобретения предусматривается распылитель для распыления текучей среды, включающий насос, содержащий корпус в виде цилиндра с камерой высокого давления, в котором размещен поршень с запорным элементом, и сопло, который, согласно изобретению, включает верхнюю корпусную деталь, нижнюю корпусную деталь, корпус пружины с пружиной, размещенной в нем, блокирующий механизм,контейнер для хранения текучей среды и ведущий фланец, в котором закреплен полый поршень с запорным элементом, при этом фланец и блокирующий механизм размещены в верхней корпусной детали, корпус насоса закреплен в верхней корпусной детали и снабжен на одном конце выпускным элементом с соплом, корпус пружины установлен на верхней корпусной детали с возможностью вращения посредством подшипника вращения, а нижняя корпусная деталь размещена с возможностью посадки на корпус пружины в осевом направлении. Далее будут описаны предпочтительные особенности распылителя. Распылитель является предпочтительно дозирующим ингалятором. Предпочтительно в предлагаемом распылителе поршень с запорным элементом имеет вышеописанную конструкцию и установлен с возможностью частичного выступления в корпус и осевого перемещения в нем. Далее, распылитель может включать выпускной элемент, содержащий две стеклянных и/или силиконовых пластины, прочно соединенных друг с другом, при этом, по меньшей мере, одна пластина имеет один или больше микроструктурированных каналов, которые соединяют впускной конец сопла с выпускным концом сопла, и выпускной конец сопла имеет, по меньшей мере, одно круглое или некруглое отверстие, меньшее или равное 10 мкм по размеру. Размер, в этом контексте, относится к гидравлическому диаметру. Гидравлические диаметры в этом типе устройства обычно меньше 100 мкм,предпочтительно 1-20 мкм. Выпускной элемент может также иметь, по меньшей мере, два выпускных отверстия на выпускном конце, при этом направления распыления могут 10186 быть наклонены одно относительно другого под углом, например, от 20 до 160, предпочтительно под углом от 60 до 150. Направления распыления встречаются вблизи от выпускных отверстий сопел. Сопло в выпускном элементе, предпочтительно,микроструктурировано, то есть произведено по микротехнологии. Микроструктурированные выпускные элементы раскрыты, например, в патенте США 5472143. Предпочтительно поршень выполнен с возможностью создания на его конце, обращенном к соплу,величины давления на текучую среду в пределах от 5 до 60 МПа (приблизительно от 50 до 600 бар), в частности, от 10 до 60 МПа (приблизительно от 100 до 600 бар) в момент приведения пружины в действие. Контейнер для хранения текучей среды может быть выполнен сменным и расположен в нижней корпусной детали. В корпусе насоса может быть предусмотрен обратный клапан с пружинным поджатием или без него между выпускным отверстием и камерой высокого давления цилиндра. Этот обратный клапан закрывает камеру высокого давления в состоянии покоя распылителя, предохраняет текучую среду от попадания воздуха и может, в случае необходимости, предотвращать испарение летучих компонентов текучей среды из корпуса насоса. Обратный клапан открывается автоматически, как только давление текучей среды в камере высокого давления превышает минимальную величину, и создается поток текучей среды он закрывается автоматически, как только поток текучей среды прекращается. Обратный клапан может быть, например, шаровым клапаном. Он также может состоять из гибкой пластинки,которая прикреплена на одной стороне и опирается,подобно створке, на выпускной конец камеры высокого давления. В другом варианте осуществления настоящего изобретения он может состоять из диска, изготовленного предпочтительно из гибкого материала, прикрепленного по всему периметру, пробиваемого штифтом. Полученное отверстие позволяет потоку текучей среды проходить сквозь сопло,как только давление в текучей среде превысит минимальную величину. После того, как поток текучей среды прекратится, пробитое штифтом отверстие вновь закрывается. Запорный элемент, предпочтительно, установлен у конца цилиндра, обращенного к выпускному элементу (соплу). Блокирующий или запирающий механизм имеет пружину, предпочтительно цилиндрическую спиральную сжимаемую пружину, используемую в качестве аккумулятора механической энергии. Пружина воздействует на ведущий фланец как подталкивающий элемент, движение которого определяется положением блокирующего элемента. Путь перемещения ведущего фланца точно ограничен верхним и нижним стопорными средствами. Пружина предпочтительно сжимается внешним скручивающим усилием через силовое шаговое устройство, например, винтовой косозубый ударный кулачок, при этом сила генерируется, когда верхняя корпусная деталь вращается в направлении, противоположном корпусу пружины в нижней корпусной детали. В этом случае верхняя корпусная деталь и ведущий фланец содержат одно- или многозубое клинообразное приспособление. Механизмы этого общего типа раскрыты в патенте США 4260082 и патентной заявке Великобритании 2291135. Блокирующий элемент с зацепляющей блокирующей поверхностью расположен по кольцеобразной конфигурации вокруг ведущего фланца. Он состоит, например, из пластмассового или металлического кольца, которое в одном положении по своей природе радиально упруго деформируемо. Кольцо расположено в плоскости под прямым углом к оси распылителя. После поджатия пружины блокирующие поверхности блокирующего элемента заходят в пазы ведущего фланца и препятствуют освобождению пружины. Блокирующий элемент приводится в действие кнопкой. Пусковая кнопка соединена или сочленена с блокирующим элементом. Чтобы привести в действие блокирующий механизм, на рабочую кнопку давят в направлении, параллельном плоскости кольца, предпочтительно в распылитель в результате этого деформируемое кольцо деформируется в плоскости кольца, чтобы освободить фланец для перемещения пружиной. Предпочтительный блокирующий элемент и пружина описаны и показаны в патентной заявке Германии 19545226.7. Распылитель при необходимости содержит механический счетчик, включающий шпиндель с винтовой резьбой, установленный на корпусе пружины. Ось шпинделя проходит в области внешней поверхности, параллельно оси распылителя. Шпиндель прикреплен в области его концов при помощи подшипника вращения, установленного на корпусе пружины. Шпиндель имеет зубцы у конца, ближайшего к верхней корпусной детали. На кромке верхней корпусной детали имеется, по меньшей мере,один кулачок, который входит в зацепление с зубцами у конца шпинделя, когда две корпусных детали вращаются одна относительно другой. Ползун со средством предотвращения вращения установлен на шпинделе и входит в зацепление с его резьбой. Предпочтительный счетчик описан и показан в патентной заявке Германии 195 49 033.9. Нижняя корпусная деталь протолкнута в осевом направлении над корпусом пружины и включает крепеж, привод шпинделя и контейнер для хранения текучей среды. Положение ползуна видно через прорезь в нижней корпусной детали и может быть прочитано на шкале, например, на нижней корпусной детали. Когда распылитель включают, верхняя корпусная деталь вращается относительно нижней корпусной детали, при этом нижняя корпусная деталь несет с собой корпус пружины. Пружина тем временем сжимается и напрягается посредством винтового 5 10186 ударного кулачка, при этом блокирующий механизм автоматически входит в зацепление. Угол поворота,предпочтительно, кратен целочисленной части 360,например, 180. В то же самое время, когда пружина напрягается, ведущую часть в верхней корпусной детали перемещают на определенное расстояние,при этом полый поршень втягивается внутрь цилиндра в корпус насоса, в результате чего некоторое количество текучей среды всасывается из контейнера для хранения в камеру высокого давления, расположенную перед соплом. Посредством механизма, который состоит из поршня на одном конце шпинделя и стойки или стоек на кромке верхней корпусной детали, относительное движение двух корпусных деталей воспринимается и превращается во вращательное движение шпинделя и перемещение ползуна на шпинделе. При каждом включении распылителя ползун проходит определенное расстояние вдоль шпинделя. Положение ползуна показывает, какая часть распыляемой текучей среды уже взята из контейнера для хранения и сколько ее еще в наличии. Ползун на шпинделе может быть возвращен в исходное положение, если необходимо, с помощью возвращающего зажима. При желании множество (предпочтительно способных терять свою форму) заменяемых контейнеров для хранения, содержащих подлежащую распылению текучую среду, может быть вставлено в распылитель один за другим для последующего использования. Контейнер для хранения, по существу, не испытывает воздействия давления. Давление текучей среды в контейнере для хранения, в любом случае, значительно ниже, чем давление, развиваемое в камере высокого давления при механически работающем распылителе. Контейнер для хранения содержит, например, текучую среду, содержащую лекарство. Подходящий контейнер с пространственно постоянной внешней частью и внутренней частью,способной терять свою форму по мере того, как жидкость удаляется из контейнера, раскрыт в патенте США 5316135. Процесс распыления начинается мягким нажатием пусковой кнопки. В результате блокирующий механизм открывает путь для движения ведомой части. Напряженная пружина толкает поршень в цилиндр корпуса насоса. Текучая среда выходит из сопла распылителя в виде аэрозоля. Составные части распылителя сделаны из материала, который пригоден для этих целей. Корпус распылителя и, насколько позволяет предназначение, другие части изготовлены, предпочтительно, из пластмассы, например, литьем под давлением. Если распылители применяют в медицинских целях, то для изготовления используют физиологически приемлемые материалы. Распылитель, выполненный согласно изобретению, используется, например, для получения медицинских аэрозолей без газа-вытеснителя. При этом можно получить аэрозоль для ингаляции со средне 6 массовым размером частиц (капелек) около 5 мкм. Эти мелкие частицы (средний размер менее 12 мкм) необходимы для прямого проникновения в легкие. Расходуемое количество текучей среды, предпочтительно, около 15 микролитров. Следующие активные вещества указаны в качестве примера фармацевтических композиций в виде водных или этанольных растворов и в зависимости от растворимости активного вещества беротек, беродуал, флунисолид, атровент, салбутамол, будезонид, комбивент, тиотропиум, оксивент и подходящие пептиды. Растворы могут также содержать фармацевтически приемлемые наполнители. Предпочтительные варианты осуществления настоящего изобретения описаны ниже в качестве примера со ссылкой на чертежи, в которых- фиг. 1 а, 1 и 1 с, 1 изображают, соответственно, продольный разрез первого варианта осуществления устройства для получения высокого давления в текучей среде, согласно настоящему изобретению,общий вид полого поршня и общий вид его запорного элемента- фиг. 2 а, 2 и 2 с - подобные виды по второму варианту осуществления устройства для получения высокого давления в текучей среде- фиг. 3 а, 3 и 3 с- подобные виды по третьему варианту осуществления настоящего изобретения- фиг. 4 а, 4 и 4 с - подобные виды по четвертому варианту осуществления настоящего изобретения- фиг. 4, 4 и 4 - подобные виды модификации по четвертому варианту осуществления настоящего изобретения- фиг. 5 - продольный разрез по пятому варианту осуществления настоящего изобретения и- фиг. 6 а и 6 - продольные сечения дозирующего ингалятора, выполненного согласно настоящему изобретению при различных условиях работы. Различные варианты осуществления изобретения насосного устройства уже были описаны выше в общих чертах, но эти описания будут сейчас снабжены дальнейшими описаниями со ссылкой на чертежи. На фиг. 1 а изображен продольный разрез первого варианта осуществления устройства, выполненного согласно настоящему изобретению и изображенного в перспективном виде, для получения высокого давления в текучей среде. В цилиндре (1) находится полый поршень (2) с коаксиальным отверстием (7) и запорный элемент (3) в частично открытом положении клапана. Между дном запорного элемента (3) и концом цилиндра находится камера (4) высокого давления. Последняя закрывается другой деталью(не показана). На полом поршне снаружи цилиндра установлено устройство (не показано), посредством которого полый поршень может перемещаться внутри цилиндра. Фиг. 1 изображает перспективный вид полого поршня (2). Конец полого поршня, обращенный к запорному элементу, снабжен канавкой (5), ограниченной со стороны этого конца, обращенного к за 10186 порному элементу, узкой кольцевой фаской с прямоугольным профилем, образующей ступеньку (8),диаметр которой меньше, чем наибольший диаметр полого поршня (2), и больше, чем диаметр поршня в зоне канавки (5). Передняя кромка у конца полого поршня может иметь скошенные края. Фиг. 1 с изображает перспективный вид запорного элемента (3). Запорный элемент имеет, например,три канала (9), выполненные на его внешней поверхности, для облегчения прохождения потока текучей среды, когда клапан открыт. На запорном элементе (3) на его стороне, обращенной к полому поршню, установлены, например, три крючказащелки (6), ширина которых в направлении окружности запорного элемента меньше, чем треть этой окружности. Крючки-защелки (6) короче в осевом направлении, чем длина, например, конца полого поршня с канавкой. Во время сборки запорный элемент (3) размещают на конце полого поршня (2), а крючки (10) проскальзывают внутрь канавки. Полый поршень вместе с запорным элементом затем проталкивают в цилиндр. Когда клапан открыт, внутренняя кромка крючков (10) упирается в ступеньку (8). Когда клапан закрыт, основа запорного элемента (3), обращенная к полому поршню, плотно прижимается к торцу полого поршня (2), который действует в качестве уплотняющей поверхности. Таким образом, запорный элемент (3) и поршень (2), соответственно, соответствующая контактная поверхность поршня, вместе образуют клапан предлагаемого устройства для получения высокого давления в текучей среде. Чтобы вобрать текучую среду, полый поршень частично поднимают из цилиндра, вследствие чего клапан открывается автоматически. Текучая среда течет через отверстие (7), выполненное в полом поршне, и после запорного элемента в камеру высокого давления (4). Чтобы вытолкнуть текучую среду,полый поршень (2) проталкивают в цилиндр (1),вследствие чего клапан закрывается автоматически,фактически мгновенно, в результате чего в текучей среде создается высокое давление. Фиг. 2 а изображает продольный разрез второго варианта осуществления устройства, выполненного согласно настоящему изобретению, для получения высокого давления в текучей среде, изображенного в перспективном виде. В цилиндре (1) расположены полый поршень (11) и запорный элемент (13), занимающие положения при открытом положении клапана. Фиг. 2 показывает продольный разрез полого поршня (11) с профилированным выпускным концом (12) полого поршня. Вытеснительное тело (26) может быть прочно размещено в полом поршне. Фиг. 2 с показывает продольный разрез запорного элемента (13), изображенного в перспективном виде. На запорном элементе установлен соосный подрезанный штифт (14), выступающий конец которого зацепляется за профилированную кромку (12) полого поршня. Конец (15) штифта, обращенный к поло му поршню, может иметь скошенные края. Штифт может иметь углубление или отверстие (16), вытянутые в осевом направлении, и, возможно, продольный паз, направленный вверх от конца (15), таким образом формируя крючки-защелки, так что штифт может быть протолкнут в профилированный конец полого поршня, таким образом зацепляясь за профилированную кромку. Фиг. 3 а показывает продольный разрез третьего варианта осуществления устройства, выполненного согласно настоящему изобретению, для получения высокого давления в текучей среде, изображенного в перспективном виде. В цилиндре (1) находятся полый поршень (17) и запорный элемент (18) при закрытом положении клапана. Фиг. 3 изображает продольный разрез полого поршня (17) с профилированным концом (19), изображенного в перспективном виде. У выпускного конца полого поршня находится расширенная часть(20), в которую запорный элемент направляется и устанавливается с возможностью совершения осевого перемещения. Впускной конец расширенной части имеет скошенные края или он выполнен плоским. Фиг. 3 с изображает продольный разрез цилиндрического запорного элемента (18) в перспективном изображении. Оба конца запорного элемента плоские и расположены перпендикулярно к оси запорного элемента. Запорный элемент (18) содержит,например, четыре ступенчатых канала или плоскости (21) на его внешней поверхности для облегчения прохождения потока текучей среды после профилированного конца (19), то есть выточенный выступ,при этом, когда клапан открыт, концы каналов (21) направлены радиально внутрь выступа. Кромка запорного элемента (18), которая упирается в наклонное основание полой камеры (20), может иметь скошенные края. Диаметр запорного элемента (18) меньше, чем диаметр расширенной части (20), так что запорный элемент (18) может двигаться фактически без трения в расширенной части (20). Для монтажа запорный элемент (18) проталкивают в расширенную часть (20) перед тем, как выпускной конец (19) полого поршня профилируют. Фиг. 4 а изображает продольный разрез четвертого варианта осуществления устройства, выполненного согласно изобретению, для получения высокого давления в текучей среде в перспективном виде. В цилиндре (1) находятся полый поршень (22) и запорный элемент (23) при закрытом положении клапана. Диаметр запорного элемента меньше, чем внутренний диаметр полого поршня. Фиг. 4 изображает продольный разрез поршня(22) в перспективном виде. Поршень (22) выполнен в форме полого цилиндра, один конец которого содержит профилированную вовнутрь кромку (24),образующую выточенный выступ. Вблизи кромки(24) выполнено замкнутое сужение (25), уплотняющая поверхность расположена на участке сужения(25) внутри полого поршня (22). Толстостенная трубка (26), действующая как вытеснительное тело,7 10186 может быть протолкнута в полый поршень и закреплена в нем. Фиг. 4 с изображает перспективный вид запорного элемента (23). В области его выпускного конца выполнена ориентированная в радиальном направлении прорезь (27) в форме проходящего через торец запорного элемента паза для облегчения прохождения потока текучей среды, когда клапан открыт. Фиг. 4 показывает альтернативу четвертому варианту осуществления настоящего изобретения в продольном разрезе и в перспективном виде. В цилиндре (1) находится полый поршень (28) в закрытом положении, при необходимости с вытеснительным телом (26). Диаметр запорного элемента (29) меньше, чем внутренний диаметр полого поршня. Фиг. 4 е изображает продольный разрез полого поршня (28) в перспективном виде. Конец поршня(28) выполнен с профилированной вовнутрь кромкой (24), вблизи которой выполнено замкнутое сужение (25). Кромка (24) служит в качестве стопорного средства. В ней выполнена, по меньшей мере,одна прорезь (30) для облегчения прохождения потока текучей среды, когда клапан открыт. Вместо прорези там может быть желоб. Альтернативно профилированная вовнутрь кромка, вблизи которой выполнено замкнутое сужение,может быть расположена у впускного конца полого поршня, причем на ней тогда образована уплотняющая поверхность (не представлено на чертеже). И в этом случае у выпускного конца запорного элемента или в стопорном средстве может быть выполнена,по меньшей мере, одна прорезь. В качестве стопорного средства при таком выполнении служит замкнутое сужение. Фиг. 4 изображает перспективный вид запорного элемента. В этом случае запорный элемент является прямым цилиндром без прорезей. Поршень, имеющий форму полого цилиндра,можно также выполнить с двумя сужениями, при этом в области его выпускного конца которого выполнено первое сужение, а между первым сужением и впускным концом - второе сужение, при этом первое сужение служит в качестве стопорного средства,а второе сужение образует уплотняющую поверхность, при этом запорный элемент установлен с возможностью осевого перемещения между первым и вторым сужениями. Фиг. 5 показывает продольный разрез пятого варианта осуществления устройства, выполненного,согласно настоящему изобретению, для получения высокого давления в текучей среде в перспективном виде. В цилиндре (1) находится полый поршень (31),который выполнен с расширенным участком (33) у своего впускного конца. Поршень содержит установленную в его нерасширенной части трубку (32),представляющую собой вытеснительное тело. На впускном конце (33) полого поршня установлен запирающий элемент (34), в котором выполнена выемка (35) с коническим дном с отверстием (36). При этом запорный элемент (37), у выпускного конца которого выполнен паз (38), установлен с возмож 8 ностью осевого перемещения в выемке (35). Выемка(35) может также быть выполнена с плоским дном. Варианты осуществления устройства, выполненные согласно изобретению, для получения высокого давления в текучей среде, показанные на фиг. с 2 а по 5, работают так же, как уже было объяснено со ссылкой на фиг. 1 а. Фиг. 6 а показывает продольный разрез предпочтительного варианта распылителя, описанного выше в деталях с напряженной пружиной, а фиг. 6 показывает продольный разрез распылителя с пружиной в состоянии покоя. Верхняя корпусная деталь (51) содержит корпус(52) насоса, на конце которого установлен держатель (53) для сопла распылителя. Этот держатель,предпочтительно, такой, как описанный в патентной заявке Германии 19536303.3. В держателе находится выпускной элемент (54) и фильтр (55). Выпускной элемент (54) может содержать две стеклянные и/или силиконовые пластины, прочно соединенные друг с другом, при этом, по меньшей мере, предпочтительно одна пластина имеет один или больше микроструктурированных каналов, которые соединяют впускной конец сопла с выпускным концом сопла, и выпускной конец сопла имеет, по меньшей мере, одно отверстие, меньшее или равное 10 мкм по размеру (гидравлический диаметр). Выпускной элемент (54) может иметь два или больше выпускных отверстия на выпускном конце, при этом направления распыления наклонены одно относительно другого и встречаются вблизи от выпускных отверстий. В корпусе насоса между выпускным отверстием и камерой высокого давления может иметься обратный клапан. Полый поршень (57), закрепленный в ведущем фланце с профилированной манжетой (56) блокирующего механизма, частично выступает в цилиндр корпуса насоса. У своего конца полый поршень несет запорный элемент (58). Полый поршень загерметизирован уплотнением (59). Полый поршень выполнен с возможностью создания на его конце, обращенном к соплу, величины давления на текучую среду в пределах от 5 до 60 МПа (приблизительно от 50 до 600 бар), предпочтительно в пределах от 10 до 60 МПа (приблизительно от 100 до 600 бар) в момент приведения пружины в действие. Внутри верхней корпусной детали (51) находится кольцеобразный упор (против кольцеобразного гребня (60) на фланце), на который опирается фланец, когда пружина освобождена. На осевом конце ведущего фланца с профилированной манжетой находится упор (61), которым ведущий фланец удерживается, когда пружина напряжена. После напряжения пружины общий кольцеобразный блокирующий элемент (62) движется между упором (61) и кронштейном (63) в верхней корпусной детали либо из-за его собственной эластичности, либо (когда он более жесткий) при помощи внешней пружины (не показана). Пусковая кнопка (64) присоединена к блокирующему элементу и может либо двигать его 10186 сама, либо деформировать его так, что он освобождает упор (61). Верхняя корпусная деталь оканчивается в горловине (65) и закрывается защитной крышкой (66), которая может надеваться на нее. Корпус пружины (67) со сжатой пружиной (68) установлен с возможностью совершения вращения на верхней корпусной детали посредством защелкивающегося зажима (69) и подшипника вращения. Нижняя корпусная деталь (70) надвинута над корпусом пружины и вращается с ним, чтобы привести в действие винтовой косозубый кулачковый привод(не показан) для взведения распылителя (перевода его из положения фиг. 6 в положение фиг. 6 а). Внутри корпуса пружины находится сменный контейнер для хранения (71) текучей среды (72), подлежащей распылению. Контейнер для хранения снабжен стопорным средством (73), через которое полый поршень выступает в контейнер для хранения и погружает свой конец в текучую среду. На внешней поверхности корпуса пружины установлен шпиндель (74) для механического счетчика. У конца шпинделя, обращенного к верхней корпусной детали, находится ведущая шестерня (75). Ползун (76) сидит на шпинделе. Варианты осуществления изобретения, показанные на рисунках, могут варьироваться далее. Детали могут быть использованы вместе иным способом,чем показано на фигурах. Пример 1. Миниатюрное устройство для получения высокого давления, предназначенное для распылителя, используемого в медицинских целях Содержащий клапан узел медицинского распылителя по фиг. 1 а состоит из цилиндра, изготовленного из полибутилентерефталата, с внутренним диаметром 1,6 мм и внешним диаметром 5 мм. Камера высокого давления закрыта несущей сопло пластинкой. На данной пластинке установлено сопло, диаметр которого 20 мкм, а длина равна 2 мм. Металлический полый поршень с внешним диаметром 1,59 мм и отверстием с диаметром 0,35 мм вдавлен в цилиндр. Полый поршень может быть вдавлен в цилиндр на 50 мм, при этом его ход составляет 12 мм. Полый поршень имеет замкнутую выточенную канавку шириной 4 мм и с диаметром основания 0,75 мм. Канавка ограничена ступенькой длиной 4,0 мм и с диаметром 1,15 мм. Наружная кромка выточенного конца полого поршня имеет скошенные края. Запорный элемент, изготовленный из полибутилентерефталата, состоит из диска толщиной 2 мм и 1,59 мм в диаметре и 3 крючков-защелок. На внешней поверхности диска выполнены три полуцилиндрических канала 0,4 мм в диаметре, выполненных в виде прорезей. Крючки-защелки выступают на 6 мм от диска, при этом их внутренние кромки отстоят от диска на 4,2 мм. Запорный элемент может, таким образом, двигаться в осевом направлении на 0,2 мм относительно полого поршня. Доставляемый объем составляет 23,4 мм 3. Давление в текучей среде около 32 МПа (320 бар). Этот распылитель используется для диспергирования или распыления жидких фармацевтических средств для лечебной аэрозольной терапии. Распылитель доставляет лекарство в требуемой дозе при каждом включении. Пример 2. Миниатюрное устройство для получения высокого давления, предназначенное для распылителя, используемого в косметических целях. Клапанная зона косметического распылителя,соответствующая фиг. 3 а, состоит из цилиндра из полиэфирэфиркетона с внутренним диаметром 2,5 мм и внешним диаметром 8 мм. Камера высокого давления закрыта несущей сопло пластинкой. На этой пластинке установлено сопло, диаметр которого равен 25 мкм, при этом длина канала сопла равна 2 мм. Полый поршень из упрочненной пластмассы с внешним диаметром 2,48 мм и с отверстием диаметром в 0,5 мм вдавлен в цилиндр. Полый поршень может быть вдавлен в цилиндр на 45 мм, и его ход составляет 24 мм. Полый поршень просверлен с внутренним диаметром 1,85 мм на длину 5,0 мм у его выпускного конца. Основание высверленной камеры в полом поршне имеет скошенные края. Выпускной конец полого поршня термически деформирован. Запорный элемент представляет собой цилиндр, выполненный из полипропилена, и имеет высоту 3,0 мм и диаметр 1,6 мм. Во внешней поверхности выполнены четыре ступенчатых канала в качестве прорезей. Запорный элемент может перемещаться в осевом направлении около 0,5 мм внутри полого поршня. Доставляемый объем составляет около 116 мм 3. Давление в текучей среде около 3 МПа (30 бар). Этот распылитель используется для распыления вещества, используемого в качестве средства для ухода за волосами. Предпочтительное устройство, выполненное согласно изобретению, для получения высокого давления в текучей среде и предпочтительный распылитель, содержащий это устройство, имеют следующие преимущества. Устройство содержит клапан, который действует без какой-либо дополнительной силы (создаваемой пружиной) и закрывается в результате сопротивления потока текучей среды, действующего на запорный элемент, или в результате действия трения на стенке цилиндра. Клапан устойчив к давлению существенно выше 3 МПа (30 бар). Запорный элемент выполнен в виде единой детали его легко изготовлять и монтировать. Клапан закрывается очень быстро вследствие короткого расстояния, проходимого запорным элементом для достижения уплотняющей поверхности. Клапан имеет высокие запирающие качества. В результате ориентации запорного элемента с одноосной вращательной симметрией уплотняющая поверхность прочно сохраняет высокое давление после очень большого числа циклов движения полого поршня. 9 10186 Мертвая зона камеры высокого давления может быть очень маленькой. Распылитель может работать безопасно и просто даже в руках у нетренированных людей как при напряжении пружины, так и запуске процесса распыления. Распылитель работает без газа-вытеснителя и,следовательно, экологически безопасен. Контейнер для хранения текучей среды практически не испытывает давления или вовсе не испытывает его. Движение блокирующего элемента сочетается автоматически, простым способом, с вращательным движением для напряжения пружины. В предпочтительном варианте осуществления изобретения распылитель состоит из чисто механических компонентов с низкой степенью износа и надежно работает длительное время. Благодаря высокой степени прилегания для ведомой части достигается очень точное отмеривание текучей среды. Распылитель может быть дешевым в сборке и легким в монтаже. Механический счетчик автоматически приводится в действие, как только включается распылитель он некритичен в допусках,легко монтируется и работает безопасно и надежно. Счетчик недоступен, когда правильно используется распылитель, и его показания не могут быть случайно сбиты. Счетчик может быть приспособлен к любому числу выпусканий текучей среды из контейнера для хранения и к множеству различных контейнеров для хранения, используемых с одним распылителем. Счетчик встроен в распылитель и не занимает никакого дополнительного места. Никакие вещества не могут попадать из счетчика в распыляемое вещество. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для получения высокого давления в жидкости, содержащее поршень, установленный с возможностью движения в цилиндре и образованием камеры высокого давления перед поршнем внутри цилиндра, и запорный элемент, отличающееся тем,что оно содержит на поршне стопорное средство для удерживания запорного элемента относительно поршня, поверхность торца которого у впускного конца запорного элемента является уплотняющей поверхностью, причем запорный элемент установлен с возможностью осевого перемещения относительно поршня и направления им, при этом поршень выполнен полым в виде цилиндра. 2.Устройство по п. 1, отличающееся тем, что стопорное средство выполнено на внешней стороне полого поршня в области выпускного конца, запорный элемент выполнен в форме цилиндра и установлен непосредственно у выпускного конца полого поршня. при этом запорный элемент снабжен множеством подрезанных крючков-защелок, а поверхность торцевого выпускного конца полого поршня у впускного конца запорного элемента является уплотняющей поверхностью. 3 Устройство по п. 1 или 2, отличающееся тем,что полый поршень снабжен замкнутой, предпочтительно выточенной или профилированной канавкой с образованием фаски, служащей в качестве стопорного средства, и передней кромкой, направленной наружу и выполненной воронкообразной, при этом внешний диаметр выпускного конца полого поршня больше, чем внешний диаметр полого поршня в зоне канавки, и меньше, чем диаметр цилиндра. 4.Устройство по п. 1 или 2, отличающееся тем,что полый поршень снабжен профилированной конусообразной деталью, причем направленная наружу часть конусообразной детали выполнена воронкообразной, а направленная вовнутрь часть конусообразной детали служит в качестве стопорного средства, при этом диаметр конусообразной детали меньше, чем наружный диаметр полого поршня. 5.Устройство по п. 1 или 2, отличающееся тем,что полый поршень снабжен, по крайней мере, в двух диаметрально противоположных местах у его выпускного конца плоскими поверхностями и ступенькой, служащей в качестве стопорного средства. 6. Устройство по п. 1. отличающееся тем, что стопорное средство выполнено в виде профилированной изогнутой вовнутрь кромки полого поршня у его выпускного конца, запорный элемент выполнен в форме цилиндра и установлен с возможностью осевого перемещения непосредственно перед выпускным концом полого поршня, при этом запорный элемент снабжен прорезанным штифтом, имеющим уплотняющую поверхность, упирающуюся в профилированную кромку выпускного конца полого поршня. 7. Устройство по п.п. 1, 2 или 6, отличающееся тем, что диаметр запорного элемента равен внутреннему диаметру цилиндра, при этом на внешней поверхности запорного элемента в его осевом направлении выполнен, по меньшей мере, один канал, или диаметр клапанного элемента меньше, чем внутренний диаметр цилиндра. 8. Устройство по п. 1, отличающееся тем, что поршень выполнен полым в виде цилиндра, один конец которого имеет расширенную полую часть с диаметром, большим, чем диаметр остальной части поршня, кромка поршня выполнена профилированной вовнутрь, запорный элемент установлен с возможностью осевого перемещения в расширенной полой части поршня, при этом максимальный диаметр запорного элемента меньше, чем внутренний диаметр полого поршня на конце, имеющем расширенную полую часть, и больше, чем внутренний диаметр в остальной части полого поршня, на выпускном конце запорного элемента выполнена, по меньшей мере, одна прорезь, а внутренняя поверхность полого поршня у впускного конца запорного элемента является уплотняющей поверхностью. 9.Устройство по п. 8, отличающееся тем, что расширенная полая часть поршня выполнена у его выпускного конца, у выпускного конца запорного элемента, или в стопорном средстве выполнена, по меньшей мере, одна прорезь, а стопорным средст 10186 вом является профилированная вовнутрь кромка у выпускного конца полого поршня. 10. Устройство по п. 8, отличающееся тем, что расширенная полая часть поршня выполнена у его впускного конца, стопорное средство выполнено у выпускного конца расширенной полой части поршня, у выпускного конца запорного элемента или в стопорном средстве выполнена, по меньшей мере,одна прорезь, а внутренняя поверхность изогнутой вовнутрь кромки полого поршня у его впускного конца является уплотняющей поверхностью. 11. Устройство по п. 1, отличающееся тем, что поршень выполнен в форме полого цилиндра, один конец которого содержит профилированную вовнутрь кромку, вблизи которой выполнено сужение,при этом внутренняя поверхность полого поршня является уплотняющей поверхностью, запорный элемент, в области выпускного конца которого выполнена прорезь, установлен внутри полого поршня с возможностью осевого перемещения между профилированной кромкой и сужением, причем максимальный диаметр запорного элемента меньше, чем внутренний диаметр полого поршня. 12. Устройство по п. 11, отличающееся тем, что профилированная кромка, вблизи которой выполнено сужение, расположена у выпускного конца полого поршня и служит в качестве стопорного средства,а у выпускного конца запорного элемента или в стопорном средстве выполнена, по меньшей мере, одна прорезь. 13. Устройство по п. 11, отличающееся тем, что профилированная кромка, вблизи которой выполнено сужение, расположена у впускного конца полого поршня и служит в качестве уплотняющей поверхности, а у выпускного конца запорного элемента или в стопорном средстве выполнена, по меньшей мере,одна прорезь, а в качестве стопорного средства служит сужение поршня. 14.Устройство по п. 1, отличающееся тем, что поршень имеет форму полого цилиндра, в области выпускного конца которого выполнено первое сужение, а между первым сужением и впускным концом- второе сужение, при этом первое сужение служит в качестве стопорного средства, внутренняя поверхность поршня в области второго сужения является уплотняющей поверхностью, причем запорный элемент установлен с возможностью осевого перемещения между первым и вторым сужениями. 15.Устройство по п.1, 8 или 14, отличающееся тем, что запорный элемент имеет форму цилиндра,выпускного конца которого или в стопорном средстве выполнена, по меньшей мере, одна прорезь. 16.Устройство по п. 1, 11 или 14, отличающя тем, что оно содержит вытеснительное тело, имеющее осевой канал, расположенное во впускном конце полого поршня и жестко присоединенное к поршню, при этом вытеснительное тело простирается от впускного конца полого поршня до ближайшего к впускному концу поршня сужения. 17.Устройство по п. 1,11 или 14, отличающееся тем, что оно содержит вытеснительное тело, имею щее осевой канал, расположенное в выпускном конце поршня и жестко присоединенное к поршню, при этом вытеснительное тело простирается от выпускного конца полого поршня до ближайшего к выпускному концу поршня сужения. 18. Устройство по п. 1, отличающееся тем, что полый поршень выполнен с расширенной частью на впускном конце и содержит трубку, представляющую собой вытеснительное тело и установленную в нерасширенной части полого поршня, и запирающий элемент, в котором выполнена выемка с плоским или коническим дном, причем в дне выемки выполнено отверстие, при этом запирающий элемент присоединен к расширенному впускному концу полого поршня, запорный элемент, у выпускного конца которого выполнен паз, установлен с возможностью осевого перемещения в выемке, а паз выполнен в виде прорези или желоба. 19. Распылитель для распыления текучей среды,включающий насос, содержащий корпус в виде цилиндра с камерой высокого давления, в котором размещен поршень с запорным элементом, и сопло,отличающийся тем, что он включает верхнюю корпусную деталь, нижнюю корпусную деталь, корпус пружины с пружиной, размещенной в нем, блокирующий механизм, контейнер для хранения текучей среды и ведущий фланец, в котором закреплен полый поршень с запорным элементом, при этом фланец и блокирующий механизм размещены в верхней корпусной детали, корпус насоса закреплен в верхней корпусной детали и снабжен на одном конце выпускным элементом с соплом, корпус пружины установлен на верхней корпусной детали с возможностью вращения посредством подшипника вращения, а нижняя корпусная деталь размещена с возможностью посадки на корпус пружины в осевом направлении. 20. Распылитель по п. 19, отличающийся тем,что полый поршень с запорным элементом выполнен согласно любому из п.п. 1-18 и установлен с возможностью частичного выступления в корпус насоса и осевого перемещения в нем. 21. Распылитель по п. 19 или 20, отличающийся тем, что блокирующий механизм включает винтовой косозубый кулачковый привод, кольцеобразный блокирующий элемент, имеющий контактные блокирующие поверхности и пусковую кнопку. 22. Распылитель по любому из п.п. 19-21, отличающийся тем, что он содержит механический счетчик, имеющий шпиндель и ползун, установленный на наружной поверхности корпуса пружины,при этом ось ползуна параллельна оси корпуса пружины. 23. Распылитель по любому из п.п. 19-22, отличающийся тем, что он включает выпускной элемент, содержащий две стеклянные и/или силиконовые пластины, прочно соединенные друг с другом,при этом, по меньшей мере, одна пластина имеет один или больше микроструктурированных каналов,которые соединяют впускной конец сопла с выпускным концом сопла, и выпускной конец сопла имеет,11 10186 по меньшей мере, одно отверстие с гидравлическим диаметром, меньшим или равным 10 мкм. 24. Распылитель по п. 23, отличающийся тем,что выпускной элемент имеет, по меньшей мере, два выпускных отверстия на выпускном конце, размещенные таким образом, что создают направления распыления, оси которых наклонены относительно друг друга и встречаются вблизи от выпускных отверстий. 25. Распылитель по любому из п.п. 19-24, отличающийся тем, что он содержит обратный клапан,установленный в корпусе насоса между выпускным отверстием и камерой высокого давления цилиндра. 26.Распылитель по любому из п.п. 19-25, отличающийся тем, что полый поршень выполнен с возможностью создания на его конце, обращенном к соплу, величины давления на текучую среду в пре 12 делах от 5 до 60 МПа в момент приведения пружины в действие. 27. Распылитель по п. 26, отличающийся тем,что полый поршень выполнен с возможностью создания на его конце, обращенном к соплу , величины давления на текучую среду в пределах от 10 до 60 МПа в момент приведения пружины в действие. 28. Распылитель по любому из п.п 19-24, отличающийся тем, что контейнер для хранения текучей среды выполнен сменным и расположен в нижней корпусной детали.

МПК / Метки

МПК: B05B 11/00, A47K 5/12, A61M 15/00

Метки: этим, конструкции, текучей, распыляемой, устройством, среде, распылитель, давления, получения, среды, высокого, миниатюрной, устройство

Код ссылки

<a href="https://kz.patents.su/19-10186-ustrojjstvo-miniatyurnojj-konstrukcii-dlya-polucheniya-vysokogo-davleniya-v-raspylyaemojj-v-tekuchejj-srede-i-raspylitel-tekuchejj-sredy-s-etim-ustrojjstvom.html" rel="bookmark" title="База патентов Казахстана">Устройство миниатюрной конструкции для получения высокого давления в распыляемой в текучей среде и распылитель текучей среды с этим устройством</a>

Предыдущий патент: Способ селективного гидрирования диенов в потоках риформинга

Следующий патент: Способ подготовки чистого пара

Случайный патент: Устройство для бурения шпуров