Способ переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы

Номер патента: 12004

Опубликовано: 15.08.2008

Авторы: Слободкин Леонид Владимирович, Лямина Мария Алексеевна, Оспанов Нурлан Мусагалиевич, Шумский Виктор Александрович, Поляков Иван Петрович, Ушаков Николай Николаевич, Гринин Юрий Александрович, Санников Юрий Иванович

Формула / Реферат

Способ относится к цветной металлургии, преимущественно к свинцово-цинковой подотрасли, и может быть использован при переработке свинцово-цинковых сульфидных концентратов с повышенным содержанием меди и благородных металлов в кивцэтном агрегате.

В основу изобретения положена задача в способе переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы, изменить условия проведения процесса таким образом, чтобы снизить абсолютные потери благородных металлов с цинковистым шлаком в виде метаколлоидных соединений и тонкой механической взвеси штейна и чернового свинца.

Способ переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы, включает их обжиг-плавку в распыленном состоянии в кислородном факеле в смеси с флюсами и оборотными пылями при неполной десульфуризации и стехиометрическом расходе кислорода на полное окисление свинца, железа, цинка, восстановление окисленных соединений свинца в диспергированном расплаве твердым углеродистым восстановителем с получением чернового свинца, штейна и цинковистого шлака, причем на обжиг-плавку вводят на окисление 1 кг сульфидной серы в шихте 0,7×(1-Q) ×(1-n×(PCu/PS)) нм3 кислорода и 2Q×(l-n×(PCu/PS)) êã сульфатной серы, где Q = 0,02-0,14 кг и n - массовое отношение сульфидной серы и меди в расплаве обжига плавки, равное 0,5-1,2, PCu и PS - содержание меди и сульфидной серы в шихте, мас.%.

В качестве источника сульфатной серы используют кеки цинкового производства, конвертерные пыли и природные сульфаты свинца.

Полученный после восстановления оксидов свинца цинковистый шлак обрабатывают металлом-коллектором. В качестве металла-коллектора используют медь или свинец, которые вводят на поверхность шлака в виде медного или свинцового скрапа в смеси со шлакообразующими материалами. В качестве шлакообразующих материалов используют гранулированный шлак, смесь металлического железа, оксида трехвалентного железа и диоксида кремния, либо смесь магнитной фракции переработки клинкера от вельцевания цинковых кеков, пиритного огарка и кварцевого песка.

Изобретение позволяет снизить абсолютные потери благородных металлов в форме взвеси штейна и свинца, а также в форме метаколлоидных соединений серебра в шлаке при кивцэтной плавке свинцово-медно-цинкового сульфидного сырья и тем самым повысить извлечение благородных металлов в черновой свинец.

Текст

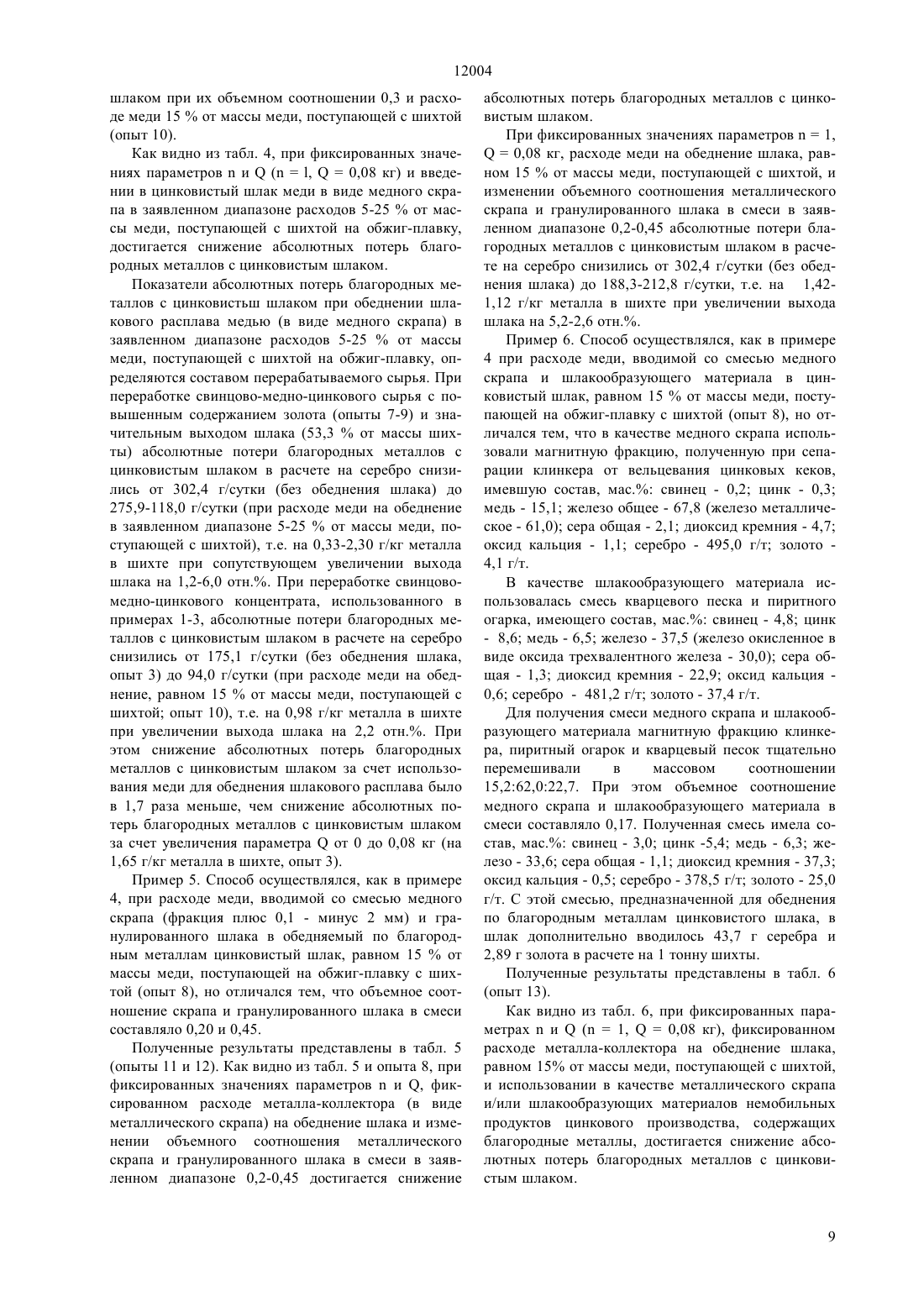

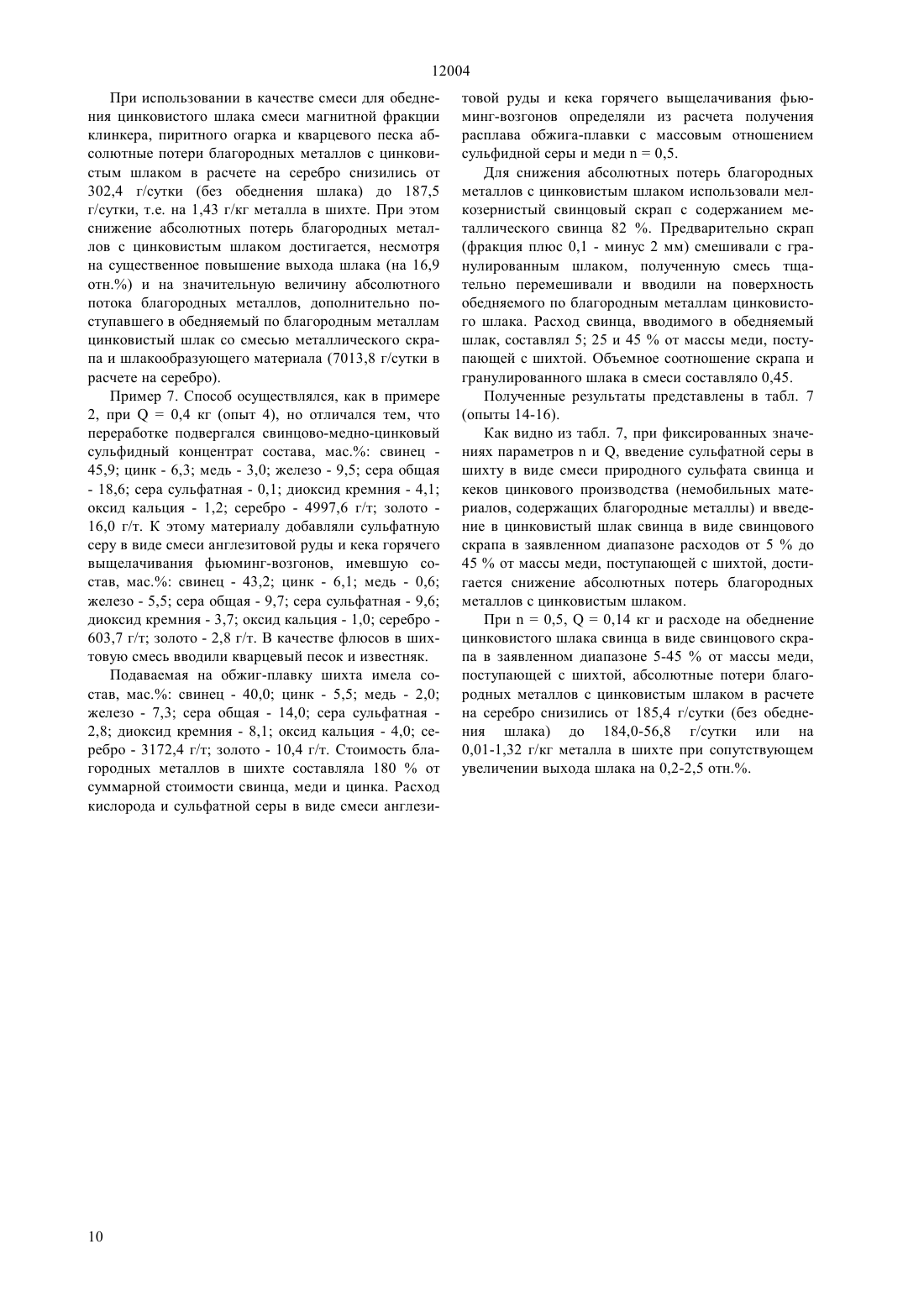

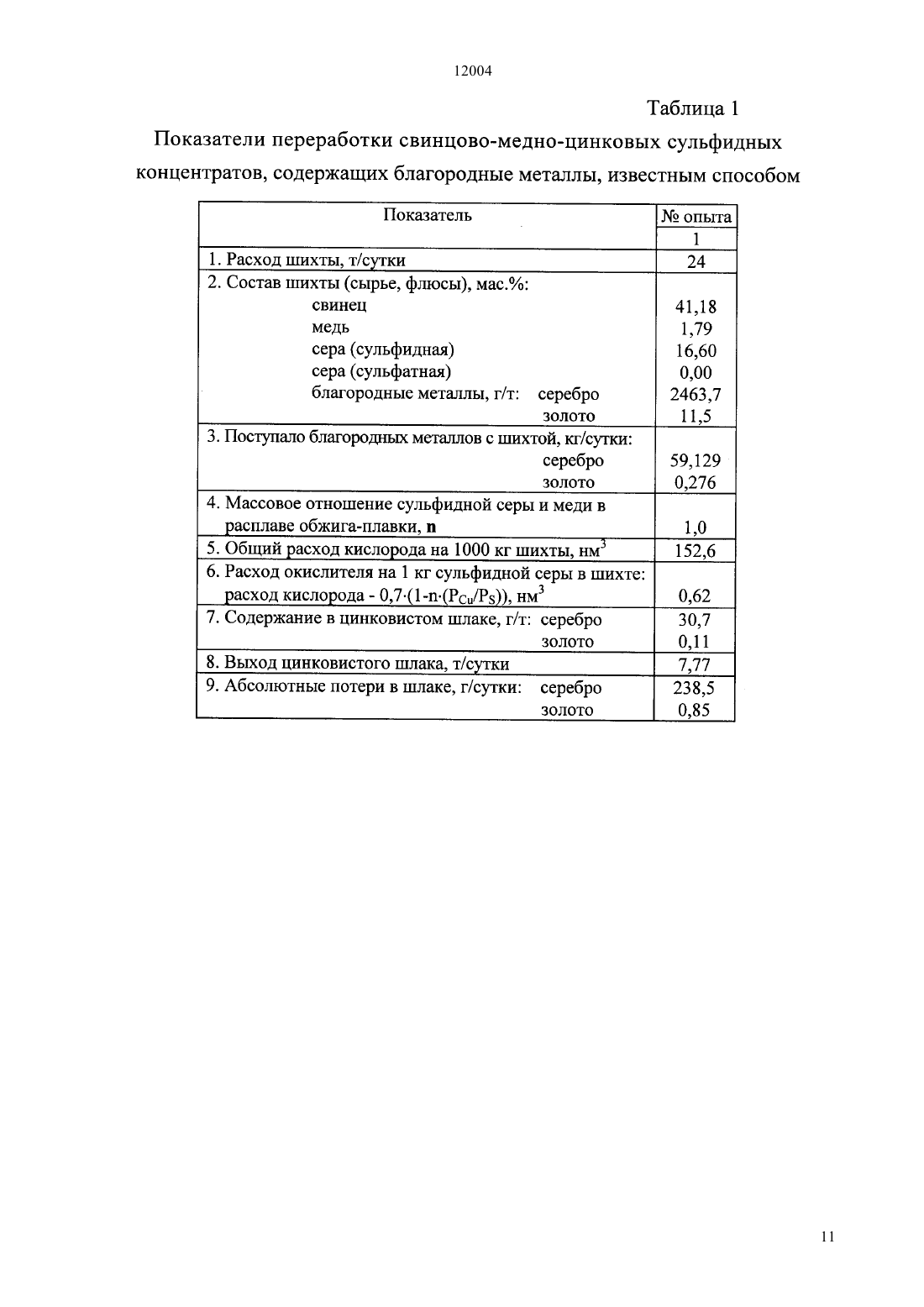

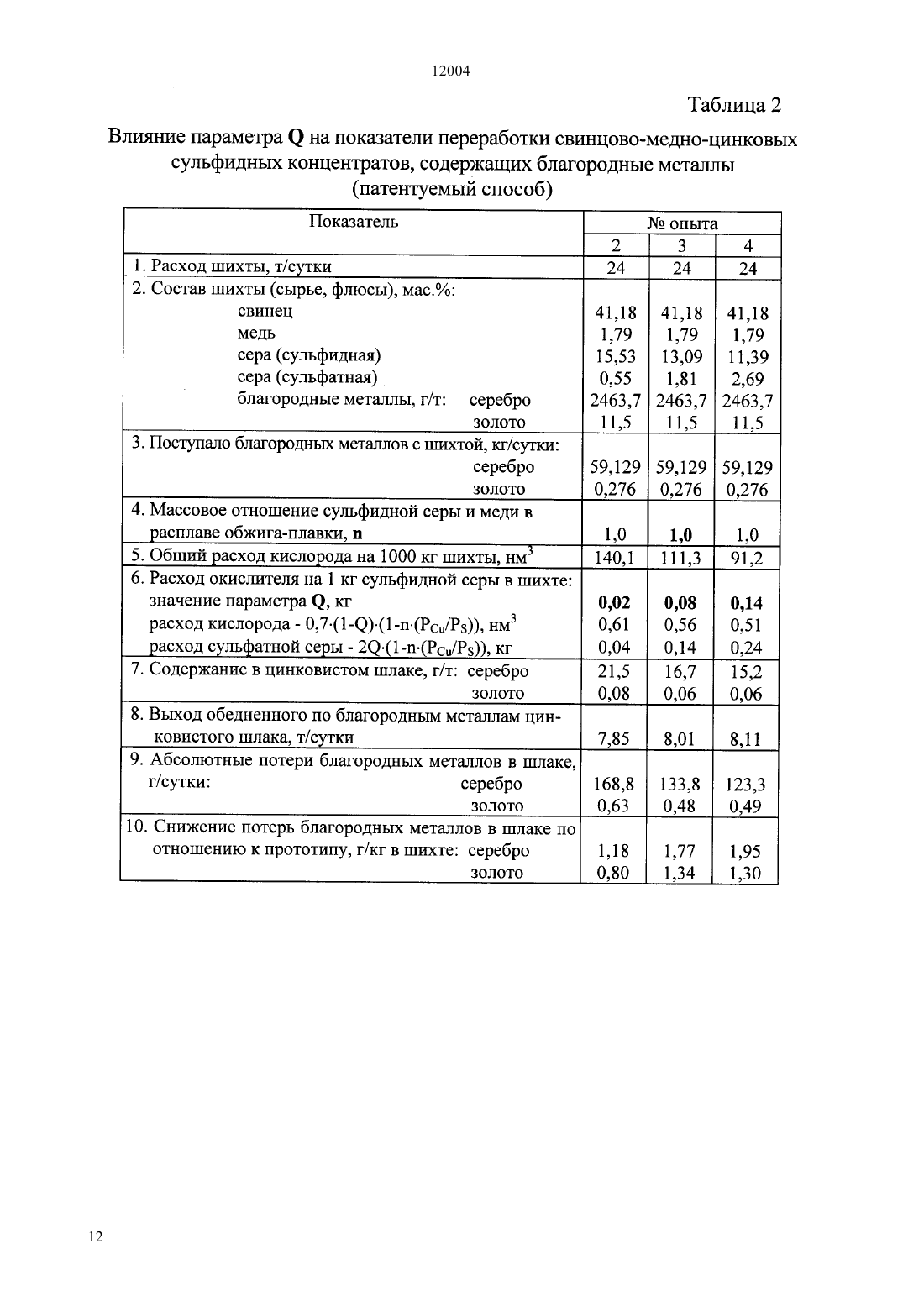

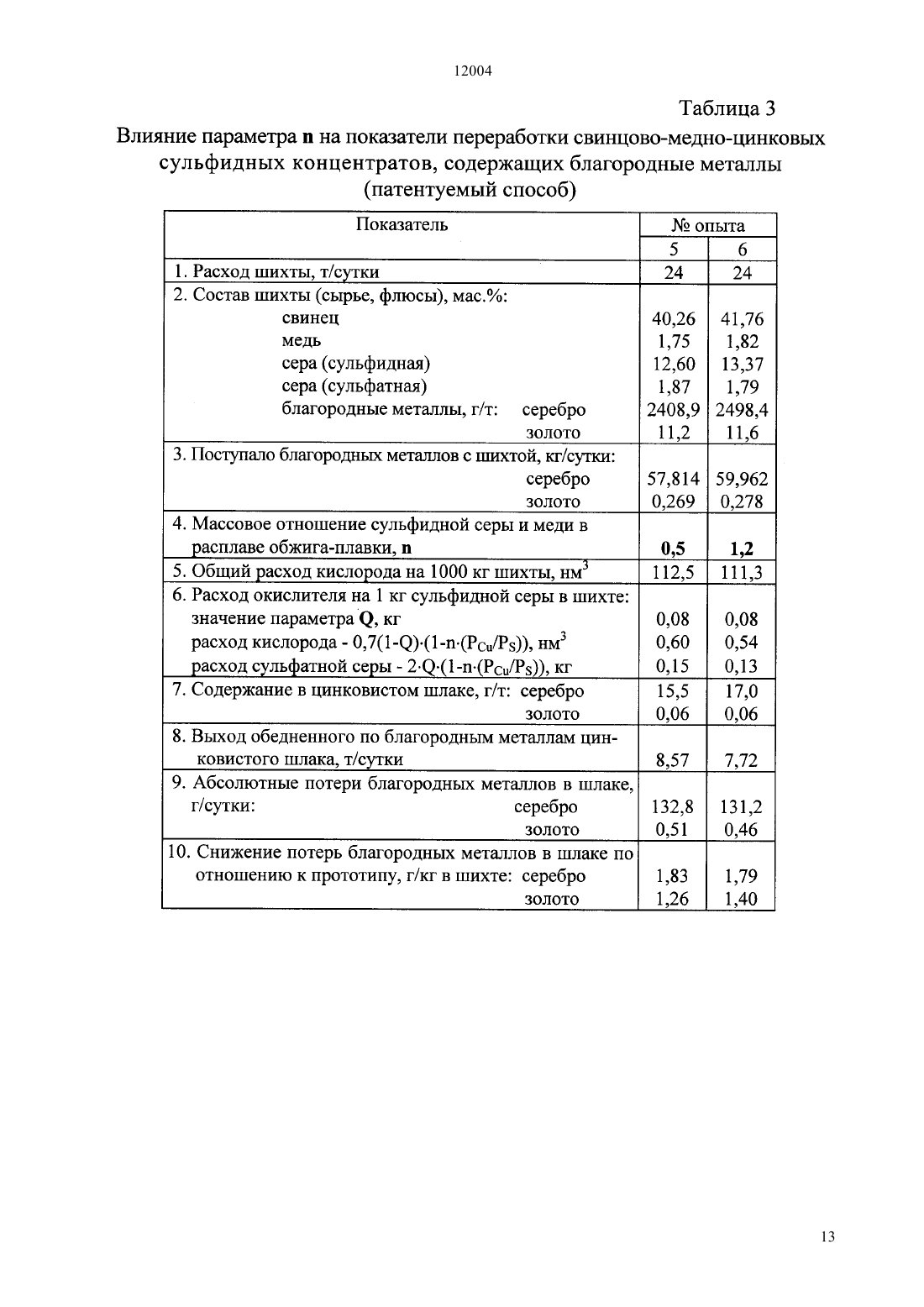

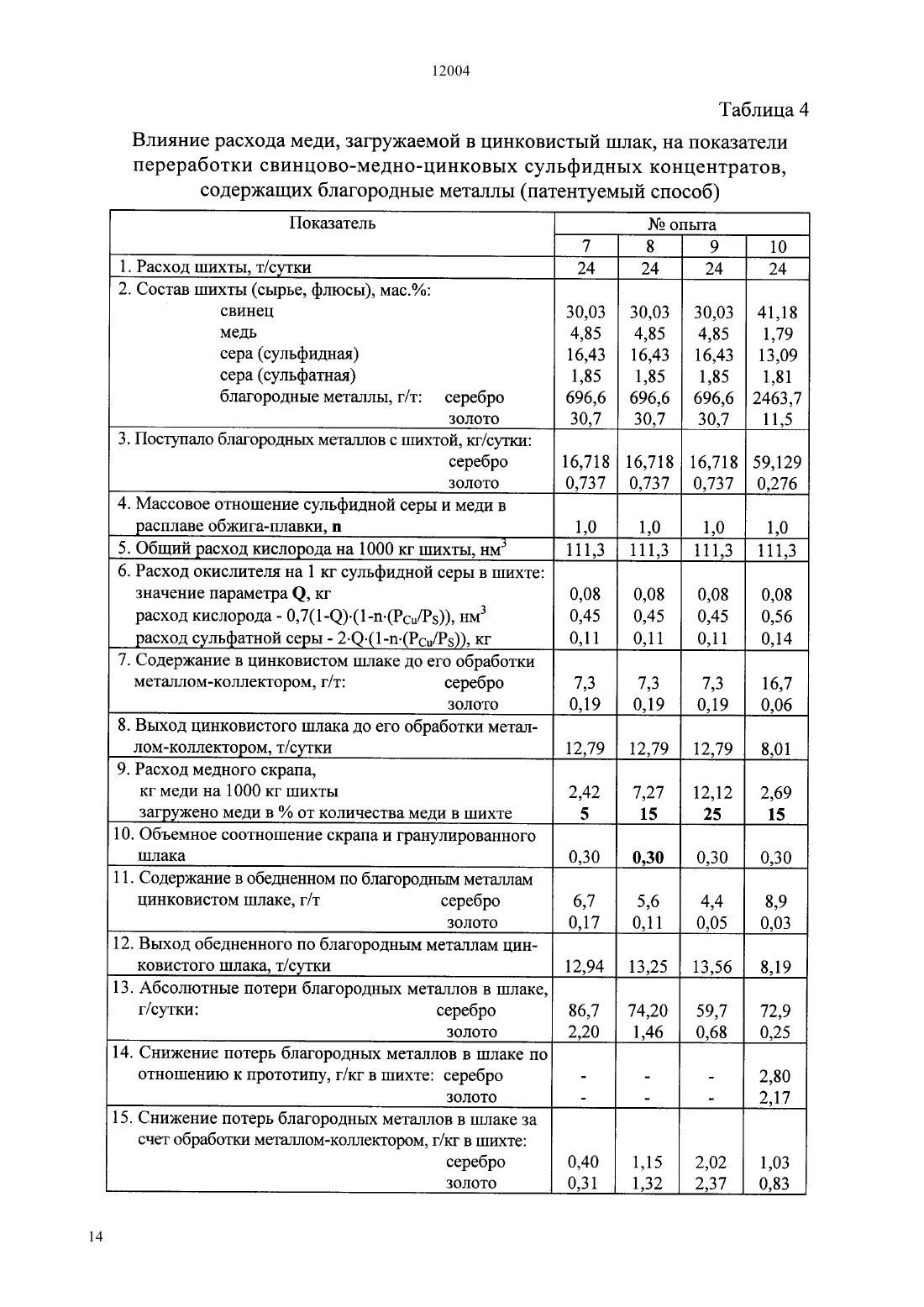

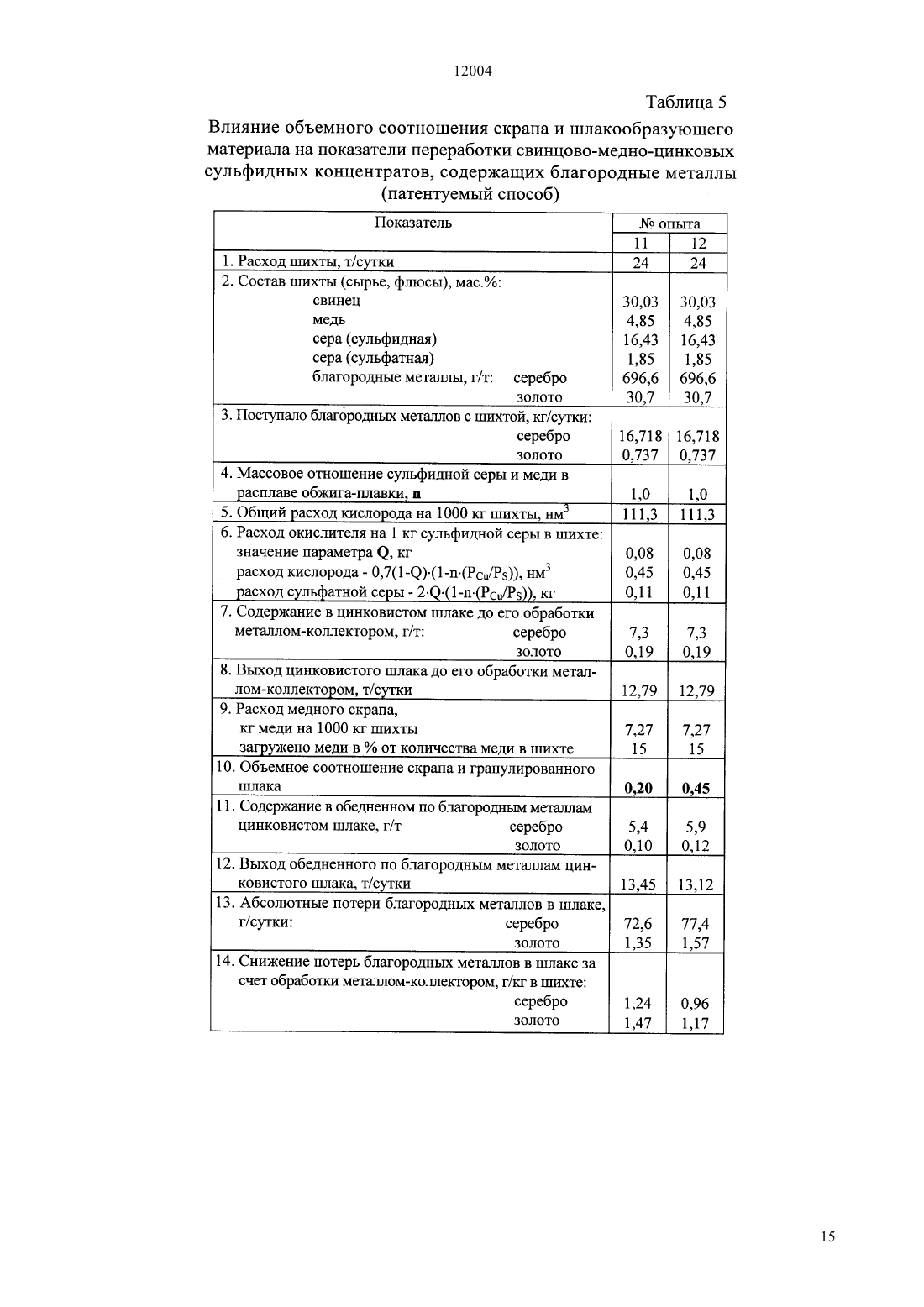

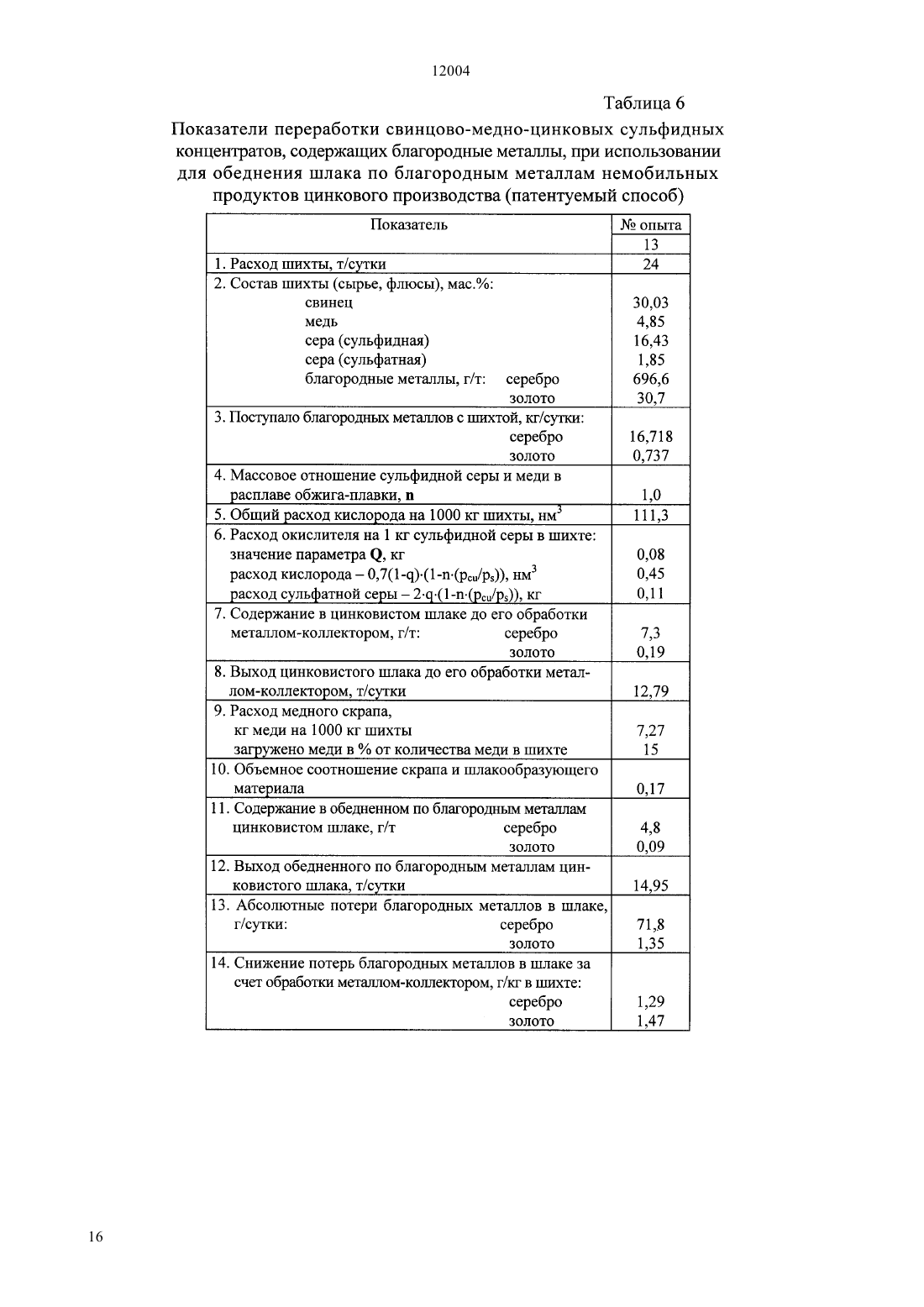

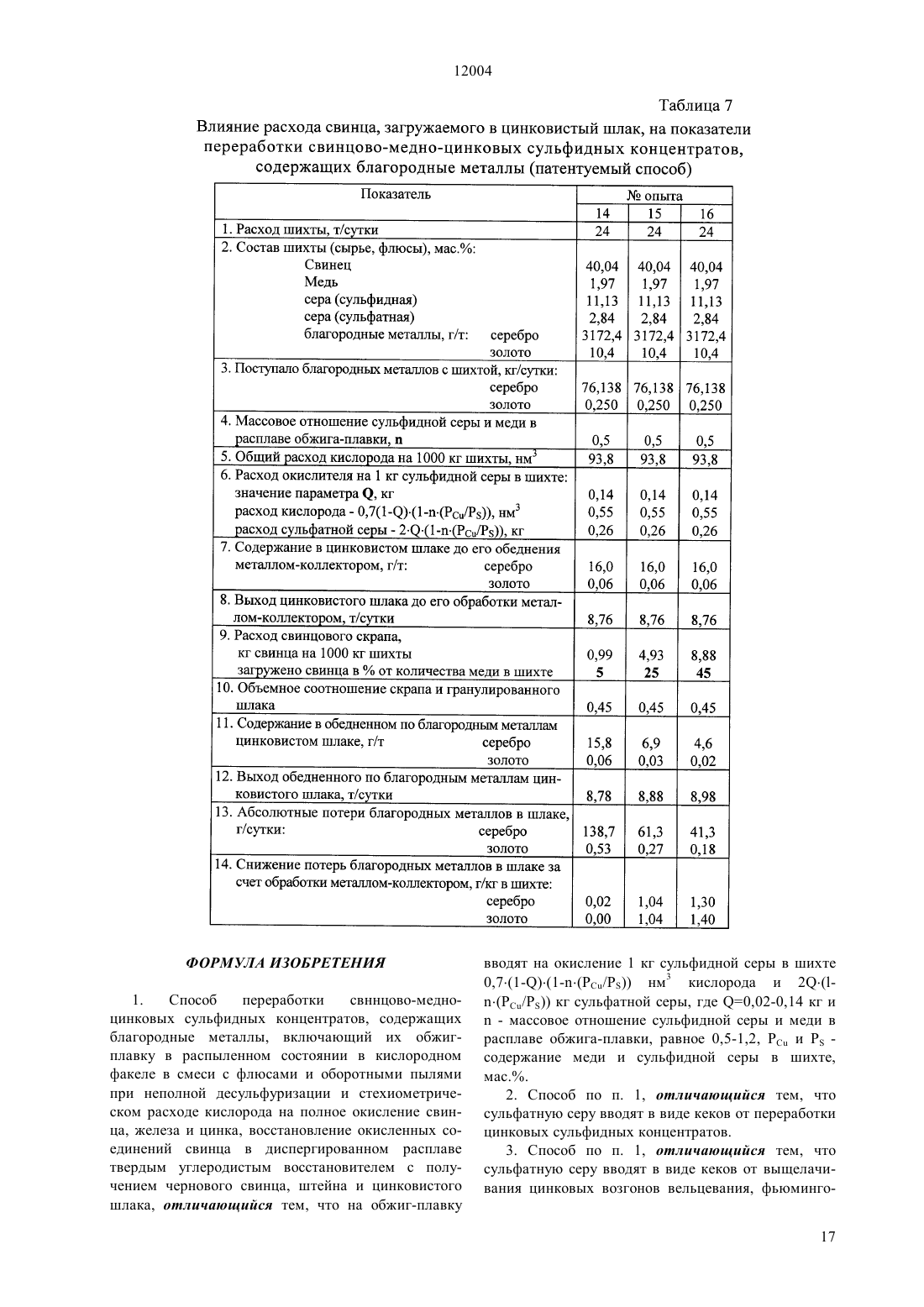

(51)7 22 13/02 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(72) Санников Юрий Иванович Гринин Юрий Александрович Шумский Виктор Александрович Лямина Мария Алексеевна Ушаков Николай Николаевич Поляков Иван Петрович Оспанов Нурлан Мусагалиевич Слободкин Леонид Владимирович(73) Дочернее государственное предприятие Восточный научно-исследовательский горнометаллургический институт цветных металлов Республиканского государственного предприятия Национальный центр по комплексной переработке минерального сырья Республики Казахстан(57) Способ относится к цветной металлургии, преимущественно к свинцово-цинковой подотрасли, и может быть использован при переработке свинцовоцинковых сульфидных концентратов с повышенным содержанием меди и благородных металлов в кивцэтном агрегате. В основу изобретения положена задача в способе переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы,изменить условия проведения процесса таким образом, чтобы снизить абсолютные потери благородных металлов с цинковистым шлаком в виде метаколлоидных соединений и тонкой механической взвеси штейна и чернового свинца. Способ переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы, включает их обжиг-плавку в распыленном состоянии в кислородном факеле в смеси с флюсами и оборотными пылями при неполной десульфуризации и стехиометрическом расходе кислорода на полное окисление свинца, железа, цинка,восстановление окисленных соединений свинца в диспергированном расплаве твердым углеродистым восстановителем с получением чернового свинца,штейна и цинковистого шлака, причем на обжигплавку вводят на окисление 1 кг сульфидной серы в шихте 0,7(1-) (1-(/ нм 3 кислорода и 2/ кг сульфатной серы, где 0,02-0,14 кг и- массовое отношение сульфидной серы и меди в расплаве обжига плавки, равное 0,5-1,2,исодержание меди и сульфидной серы в шихте,мас В качестве источника сульфатной серы используют кеки цинкового производства, конвертерные пыли и природные сульфаты свинца. Полученный после восстановления оксидов свинца цинковистый шлак обрабатывают металломколлектором. В качестве металла-коллектора используют медь или свинец, которые вводят на поверхность шлака в виде медного или свинцового скрапа в смеси со шлакообразующими материалами. В качестве шлакообразующих материалов используют гранулированный шлак, смесь металлического железа, оксида трехвалентного железа и диоксида кремния, либо смесь магнитной фракции переработки клинкера от вельцевания цинковых кеков, пиритного огарка и кварцевого песка. Изобретение позволяет снизить абсолютные потери благородных металлов в форме взвеси штейна и свинца, а также в форме метаколлоидных соединений серебра в шлаке при кивцэтной плавке свинцово-медно-цинкового сульфидного сырья и тем самым повысить извлечение благородных металлов в черновой свинец. 12004 Способ относится к цветной металлургии, преимущественно, к свинцово-цинковой подотрасли, и может быть использован при переработке свинцовоцинковых сульфидных концентратов с повышенным содержанием меди и благородных металлов в кивцэтном агрегате. В настоящее время около 80 серебра в мире добывается попутно при пирометаллургическом производстве свинца из сульфидных концентратов. В меньшей степени и с низкой эффективностью, как источник благородных металлов, используются немобильные кеки цинкового производства, а также конвертерные пыли, в которых свинец находится в основном в форме сульфатов свинца. Известен способ переработки свинцово-медноцинковых сульфидных концентратов, содержащих благородные металлы, шахтной плавкой, который предусматривает обжиг сырья и восстановление окисленных продуктов обжига твердым углеродом с получением обедненного по свинцу шлака, штейна и чернового свинца, в который извлекается основная доля благородных металлов. При этом значительное количество образующегося медного штейна в виде дисперсной взвеси слабо коалесцирующих капель остается в шлаке. Поэтому шахтная плавка свинцово-медно-цинкового сырья, содержащего благородные металлы, приводит к относительно высоким потерям меди, золота и серебра в шлаке (Гудима Н.В., Шейн Я.П. Краткий справочник по металлургии цветных металлов. М. Металлургия, 1975. с. 240, 250, 256 и 257). Наиболее близким к изобретению по технической сущности является кивцэтный способ переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы, согласно которому мелкозернистые свинцово-медноцинковые сульфидные концентраты (размер частиц концентратов не превышает 0,1 мм) смешивают с флюсами, оборотными пылями и направляют на обжиг-плавку в кислородном факеле с неполной десульфуризацией при стехиометрическом расходе кислорода на полное окисление свинца, цинка, железа и при расходе кислорода на 1 кг серы в шихте 0,7(1-) (1-(/ нм 3 О 2, где Р и- содержание меди и серы в шихте, мас., с получением расплава с массовым отношением серы к меди ,равным 0,65-1,3. Образовавшийся при обжигеплавке расплав обрабатывают твердым углеродистымвосстановителем с получением чернового свинца, штейна и обедненного по свинцу цинковистого шлака. Нижний слой чернового свинца охлаждают до 330-900 С для очистки свинца от меди,которая поступает в штейн. Черновой свинец выпускают и направляют на очистку от примесей. Цинковистый шлак направляют на извлечение цинка, а медный штейн - на получение меди (а.с. СССР 1544829, С 22 В 13/02, 1990). Благодаря периодичности выпуска цинковистого шлака, за время его накопления в кивцэтном агрегате (более 6 часов) происходит осаждение мелких капелек чернового 2 свинца и штейна. Поэтому способ обеспечивает дополнительное извлечение благородных металлов из шлака в черновой свинец и штейн. Однако известный способ имеет существенные недостатки 1. Повышение содержания серебра в сульфидном сырье приводит к существенному увеличению абсолютных потерь серебра с цинковистым шлаком в форме метаколлоидных химических соединений. При высоком содержании серебра в сырье оно находится в сульфидах свинца, железа в высокодисперсном, метаколлоидном состоянии и в форме твердых растворов. Благодаря интенсивному окислению соответствующей шихты техническим кислородом образуются новые по химическому составу метаколлоидные соединения серебра, причем концентрация серебра в расплаве обжига-плавки может быть значительной. Например, расплав оксида свинца может содержать от 3 до 6 серебра (Диев Н.П., Гофман И.П. Металлургия свинца и цинка. М. Металлургиздат, 1961, с. 146). Обработка расплава обжига-плавки твердым углеродистым восстановителем недостаточно эффективна для получения цинковистого шлака с низким содержанием серебра в форме метаколлоидных соединений 2. Переработка свинцового сырья с высоким содержанием благородных металлов ведет к высоким абсолютным потерям этих металлов с цинковистым шлаком в виде тонкой взвеси штейна и свинца. Высокие абсолютные потери благородных металлов обусловлены двумя взаимосвязанными причинами. Во-первых, при обжиге-плавке свинцовомедно-цинкового сырья происходит значительное снижение размера частиц сульфидной фазы. Так,при начальном размере сульфидной частицы шихты 0,1 мм при завершении окисления диаметр образовавшейся капли штейна составляет 0,02-0,05 мм. Из-за высокой вязкости шлака такая взвесь штейна осаждается крайне медленно, в течение 0,5-3 суток(Ванюков А.В., Зайцев В.Я. Шлаки и штейны цветной металлургии. М. Металлургия, 1969, с. 236). Во-вторых, существенно, что все мелкие капли штейна (а также свинца) несут одинаковый электрический заряд (там же, с. 375-377 Абдеев М.А. Полиметаллические штейны и их конвертирование. Алма-Ата Изд-во АН КазССР, 1962, с. 64-71), который вызывает взаимное отталкивание капель штейна (или свинца) и повышает тем самым устойчивость дисперсной системы штейн-шлак (и свинецшлак). Таким образом, известный способ не обеспечивает низких абсолютных показателей как химических,так и механических потерь благородных металлов с цинковистым шлаком. В основу изобретения положена задача в способе переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы,изменить условия проведения процесса таким образом, чтобы снизить абсолютные потери благородных металлов с цинковистым шлаком в виде метаколло 12004 идных химических соединений и тонкой механической взвеси штейна и чернового свинца. Поставленная задача решается тем, что в известном способе переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы, включающем их обжиг-плавку в распыленном состоянии в кислородном факеле в смеси с флюсами и оборотными пылями при неполной десульфуризации и стехиометрическом расходе кислорода на полное окисление свинца, железа,цинка, восстановление окисленных соединений свинца в диспергированном расплаве твердым углеродистым восстановителем с получением чернового свинца, штейна и цинковистого шлака, согласно изобретению, на обжиг-плавку вводят на окисление 1 кг сульфидной серы в шихте 0,7(1-)(1(/ нм 3 кислорода и 2(-(/ кг сульфатной серы, где 0,02-0,14 кг,- массовое отношение сульфидной серы и меди в расплаве обжига-плавки, равное 0,5-1,2,и- содержание меди и сульфидной серы в шихте, мас Целесообразно сульфатную серу вводить в виде кеков от переработки цинковых сульфидных концентратов, либо кеков от выщелачивания цинковых возгонов вельцевания, фьюмингования, электротермической плавки цинксодержащих материалов, либо пылей конвертирования медных штейнов, либо их смесей. Целесообразно обрабатывать цинковистый шлак металлом-коллектором благородных металлов. Желательно в качестве металла-коллектора благородных металлов использовать медь или свинец. Желательно медь или свинец вводить в цинковистый шлак в виде медного или свинцового скрапа. Целесообразно вводить медь в цинковистый шлак в количестве от 5 до 25 мас. от содержания меди в шихте. Целесообразно вводить свинец в цинковистый шлак в количестве от 5 до 45 мас. от содержания меди в шихте. Целесообразно вводить металл-коллектор благородных металлов в смеси со шлакообразующими материалами. Желательно, чтобы объемное соотношение металла-коллектора благородных металлов и шлакообразующих материалов в смеси составляло от 0,20 до 0,45. Целесообразно в качестве шлакообразующих материалов использовать гранулированный шлак,смесь металлического железа, оксида трехвалентного железа и диоксида кремния, либо смесь магнитной фракции клинкера от вельцевания цинковых кеков, пиритного огарка и кварцевого песка. И, наконец, желательно смесь металлаколлектора благородных металлов и шлакообразующих материалов вводить на поверхность цинковистого шлака. Ниже приводится обоснование взаимосвязи решаемой задачи с отличительными признаками патентуемого изобретения. Поскольку как положительный, так и отрицательный электрический заряд мелких капель штейна препятствует укрупнению взвеси штейна в шлаке, то для решения задачи изобретения необходимо определить условия окисления шихты, при которых капли взвеси штейна не будут иметь электрического заряда. Экспериментально установлено, что эти условия достигаются при окислении сульфидной серы шихты газообразным кислородом и сульфатной серой с получением расплава обжига-плавки с массовым отношением сульфидной серы и медиот 0,5 до 1,20. Причем суммарный расход окислителя на 1 кг сульфидной серы в шихте должен составлять 0,7(1-)(1-(/ нм 3 кислорода и 2/кг сульфатной серы, где 0,02-0,14 кг,Р и- содержание меди и сульфидной серы в шихте, мас При постепенной замене газообразного кислорода сульфатной серой, т.е. при увеличении , происходит постепенное снижение величины электрического заряда на поверхности капель штейна и тонкой взвеси свинца, формирующихся в небольших количествах при обжиге-плавке шихты. Снижение величины заряда обусловлено диссоциацией сульфатов на катионы и анионы, которая повышает электропроводность промежуточного слоя на границе раздела газовой и сульфидной фаз и нейтрализует возникающие при окислении сульфидов (или при побочных реакциях образования тонкой взвеси свинца) противоположные электрические заряды. Поскольку в указанных условиях окисления достигается нулевой заряд на поверхности капель штейна и свинца, то исчезает энергетический барьер для слияния отдельных капель штейна и тонкой взвеси свинца, вызванный отталкиванием одноименных электрических зарядов. В соответствии с этим, получение взвеси штейна и свинца с нулевым электрическим зарядом поверхности существенно снижает устойчивость дисперсной системы шлакштейн и шлак-свинец благодаря укрупнению капель штейна и взвеси свинца. В этих условиях происходит также растворение метаколлоидных частиц серебра в каплях штейна и свинца. Причем, знак заряда метаколлоидных частиц уже не имеет принципиального значения, поскольку содержание в расплаве электрически нейтральных капель штейна и свинца существенно превосходит по массе содержание метаколлоидных частиц серебра. Эти процессы укрупнения мелких капель штейна, свинца и растворения в них метаколлоидных частиц серебра протекают на всех основных стадиях переработки сырья на последнем этапе стадии обжига-плавки, при обработке расплава твердым углеродистым восстановителем, а также в цинковистом шлаке. Существенно то, что благодаря электрической нейтральности капель штейна повышается вероятность их контакта с каплями металлического свинца. Переход благородных металлов из капель штейна в капли свинца при таком контакте снижает механические потери этих металлов с цинковистым шлаком. Таким образом,3 12004 осуществление обжига-плавки свинцово-медноцинковых сульфидных концентратов, согласно изобретению, позволяет снизить абсолютные потери благородных металлов с цинковистым шлаком. Заметный эффект снижения величины заряда на поверхности капель штейна и тонкой взвеси свинца обнаруживается прибольше 0,02 кг и проявляется, как резкое повышение скорости укрупнения мелкой взвеси штейна в расплавленном шлаке с соответствующим снижением механических потерь благородных металлов с этим шлаком в форме взвеси штейна и свинца. Увеличение величинывызывает снижение механических потерь благородных металлов со шлаком вплоть до 0,14 кг, когда электрический заряд поверхности капелек штейна и свинца достигает нуля. Поэтому дальнейшее повышениестановится нецелесообразным. В качестве источника сульфатной серы рационально использовать кеки полного выщелачивания цинковых огарков, получаемых при обжиге природного цинкового сырья, а также кеки автоклавного выщелачивания этого сырья, поскольку эти кеки относятся к немобильным продуктам с довольно высоким содержанием благородных металлов. Источником сульфатной серы могут служить окисленные свинцовые (англезитовые) руды, для которых характерно высокое содержание серебра и золота. Другими источниками сульфатной серы могут являться кеки от выщелачивания вельц- и фьюмингвозгонов, окисленных возгонов электротермической плавки цинксодержащих материалов, а также пыли конвертирования медных штейнов, но в этих продуктах содержание благородных металлов невелико(около 100 г/т серебра и около 1 г/т золота). Во всех перечисленных материалах сульфатная сера находится в основном в форме сульфатов свинца и цинка. Остальные компоненты этих материалов представляют собой вещества, характерные для продуктов обжига-плавки свинцово-медно-цинковых концентратов. Поэтому перечисленные выше материалы можно использовать в качестве источника сульфатной серы как индивидуально, так и в виде различных смесей. Параметропределяет выходы штейна, шлака и чернового свинца, а также распределение между ними меди и благородных металлов, поэтому изменение этого параметра сказывается на величине абсолютных потерь этих металлов с цинковистым шлаком. Приниже 0,5 начинают существенно возрастать абсолютные потери благородных металлов с цинковистым шлаком преимущественно в форме метаколлоидов серебра. Привыше 1,2 начинают возрастать абсолютные потери благородных металлов с обедненным по свинцу шлаком в форме тонкой взвеси штейна и свинца. Укрупнение электрически нейтральных мелких капель штейна или свинца происходит в результате 4 попарного столкновения этих капель. Поэтому при снижении содержания в цинковистом шлаке взвеси штейна или чернового свинца скорость удаления благородных металлов из шлака значительно снижается, и процесс обеднения практически прекращается. При обработке цинковистого шлака дисперсным металлом-коллектором благородных металлов вероятность укрупнения капель штейна или чернового свинца существенно возрастает за счет взаимодействия этих капель с каплями металла-коллектора и, соответственно, повышается скорость обеднения шлака по благородным металлам. Таким образом,использование металла-коллектора позволяет снизить абсолютные потери благородных металлов с цинковистым шлаком. По патентуемому изобретению в качестве металла-коллектора благородных металлов используют медь или свинец. Медь обладает высоким сродством к сульфидной сере и достаточно высокой активностью по отношению к металлическому свинцу и метаколлоидам серебра. Поэтому капли меди-коллектора, проходя слой шлакового расплава, аккумулируют благородные металлы, независимо от формы их нахождения в шлаке (в тонкой взвеси штейна и свинца, в метаколлоидных соединениях). Попадая в слой штейна,капли меди-коллектора растворяются, а благородные металлы и медь металла-коллектора постепенно распределяются между штейном и черновым свинцом до некоторого стационарного значения. Металлический свинец является хорошим коллектором благородных металлов и обладает достаточно высоким сродством к сульфидной сере. Поэтому капли свинца-коллектора, проходя шлаковый расплав, также аккумулируют благородные металлы, независимо от формы их нахождения в шлаке (в тонкой взвеси штейна и свинца, в метаколлоидных соединениях). Кроме того, при движении капель свинца-коллектора через слой штейна в них частично переходят содержащиеся в штейне благородные металлы и медь, которые переносятся с каплями свинца-коллектора в донный слой чернового свинца. В общем случае, способность металлаколлектора аккумулировать благородные металлы из шлакового расплава определяется не только его активностью по отношению к формам нахождения благородных металлов в шлаке, но и площадью поверхности металла-коллектора, т.е. размером его частиц и их количеством. Кроме того, размеры частиц металла-коллектора определяют время их прохождения через слой шлакового расплава. Учитывая вязкость шлакового расплава и разность плотностей шлакового расплава и металла-коллектора, диапазон размеров частиц металла-коллектора, приемлемых для обеднения шлакового расплава, достаточно ограничен. При диаметре частиц металла-коллектора менее 0,05 мм время их прохождения через слой шлакового расплава превышает время пребывания шлака в агрегате. Кроме того, восходящие конвективные потоки в слое шлака могут препятствовать 12004 осаждению отдельных частиц металла-коллектора с диаметром до 0,07-0,09 мм. Следовательно, использование металла-коллектора с диаметром частиц менее 0,07-0,09 мм не обеспечивает эффективного обеднения шлака по благородным металлам, а ведет лишь к дополнительным потерям меди или свинца с частицами металла-коллектора, не прошедшими слой шлакового расплава. С другой стороны, при диаметре частиц металла-коллектора более 1-2 мм время их прохождения через слой шлакового расплава, а также удельная поверхность металлаколлектора, резко снижаются. В результате, потенциальная способность металла-коллектора аккумулировать благородные металлы из шлака практически не успевает реализоваться. По патентуемому изобретению медь или свинец вводят в цинковистый шлак в виде медного или свинцового скрапа. Медный скрап (некондиционный лом, отходы производства меди и медных сплавов, отходы производства черновой меди из штейна и т.д.) и свинцовый скрап (некондиционный лом, отходы производства свинца и свинцовых сплавов, отходы переработки вторичного свинцового сырья и т.д.) представляют собой мелкозернистые материалы с диаметром металлических частиц от 0,1 до 1-2 мм. Таким образом, дисперсный состав медного или свинцового скрапа соответствует оптимальному для обеднения шлакового расплава диапазону размеров частиц металла-коллектора (меди или свинца). При ограничении допустимого диапазона размеров частиц металла-коллектора его аккумулирующая способность определяется только количеством частиц или, иначе, массовым количеством металлаколлектора. Поэтому массовое количество меди или свинца, вводимое в обедняемый по благородным металлам шлаковый расплав, непосредственно влияет на величину потерь благородных металлов с цинковистым шлаком. Количество свинца, вводимое в обедняемый шлаковый расплав, влияет также на распределение благородных металлов между штейном и черновым свинцом. По патентуемому изобретению металлическую медь вводят в обедняемый по благородным металлам цинковистый шлак в количестве от 5 до 25 от массы меди, поступающей с шихтой на обжигплавку. При снижении расхода меди ниже 5 от массы меди, поступающей с шихтой на обжиг-плавку, заметного изменения содержания благородных металлов в цинковистом шлаке не происходит из-за снижения вероятности столкновения капель металла-коллектора с каплями тонкой взвеси штейна и свинца. При повышении расхода меди выше 25 от массы меди, поступающей с шихтой на обжиг-плавку,дальнейшего снижения содержания благородных металлов в шлаке не происходит благодаря достижению минимальных стационарных значений этой величины. По патентуемому изобретению металлический свинец вводят в обедняемый по благородным металлам цинковистый шлак в количестве от 5 до 45 от массы меди, поступающей с шихтой на обжигплавку. При расходе металлического свинца ниже 5 от массы меди, поступающей с шихтой на обжигплавку, заметного изменения содержания благородных металлов в цинковистом шлаке не происходит из-за снижения вероятности столкновения капель металла-коллектора с каплями тонкой взвеси штейна и свинца. При расходе свинца 45 от массы меди, поступающей с шихтой на обжиг-плавку, содержание благородных металлов в шлаке и в штейне достигает минимальных стационарных значений. Поэтому дальнейшее повышение расхода свинца не приводит к снижению содержания благородных металлов в шлаке и повышению извлечения этих металлов из штейна в черновой свинец. Металл-коллектор с размером частиц менее 2 мм, введенный на поверхность шлакового расплава, не может преодолеть силы поверхностного натяжения расплавленного шлака. Поэтому частицы металла-коллектора вначале плавятся на поверхности шлакового расплава (температура плавления свинца - 327 С, меди - 1083 С), а образовавшиеся металлические капли сливаются друг с другом, постепенно укрупняясь. Достигнув критической массы,капли металла с диаметром порядка 3 мм и более преодолевают силы поверхностного натяжения расплавленного шлака и быстро проходят через его слой, не успевая в заметной степени аккумулировать благородные металлы, присутствующие в шлаке. В хорошо усредненной смеси металла-коллектора и шлакообразующего материала частицы металлической фазы занимают пустоты между частицами шлакообразующего материала, благодаря чему может достигаться полная изоляция отдельных частиц металла-коллектора. При загрузке на поверхность расплавленного шлака такой смеси вначале происходит нагрев и плавление изолированных частиц металлической фазы, а затем, при 1150-1200 С, плавятся частицы шлакообразующего материала. В результате, в объем шлакового расплава поступают капли металлаколлектора диаметром от 0,1 до 1-2 мм, соответствующие диапазону размеров частиц металлаколлектора в исходном материале - скрапе. Время осаждения капель металла-коллектора указанных размеров достаточно велико для существенного снижения содержания благородных металлов в цинковистом шлаке. В то же время скорость движения капель металла-коллектора диаметром 0,1 мм и более превышает скорость конвективного движения расплавленного шлака, поэтому все капли металлаколлектора переходят в слой штейна или слой свинца. В результате, благородные металлы не теряются с цинковистым шлаком в виде тонкой взвеси капель металла-коллектора. 5 12004 Степень изоляции частиц металлической фазы в смеси металла-коллектора и шлакообразующего материала и, соответственно, дисперсный состав капель металла-коллектора, поступающих в обедняемый шлак, определяются объемным соотношением металла-коллектора и шлакообразующего материала в смеси. Таким образом, объемное соотношение металла-коллектора и шлакообразующего материала в смеси непосредственно влияет на степень извлечения благородных металлов из шлака в металл-коллектор. По патентуемому изобретению металл-коллектор благородных металлов вводят в обедняемый шлак в виде смеси металла-коллектора и шлакообразующего материала с объемным соотношением металлаколлектора и шлакообразующего материала в смеси от 0,20 до 0,45. При объемном соотношении металла-коллектора и шлакообразующего материала выше 0,45 между металлическими частицами металла-коллектора появляется прямой контакт. Это приводит к образованию крупных капель металла-коллектора из более мелких частиц, к снижению удельной поверхности и времени пребывания металла-коллектора в обедняемом шлаке. В результате, степень извлечения благородных металлов из обедняемого шлакового расплава в металл-коллектор снижается. При объемном соотношении металла-коллектора и шлакообразующего материала в смеси ниже 0,2 вероятность слияния металлических частиц при нагреве смеси достигает минимального предела. Поэтому дальнейшее снижение соотношения металлаколлектора и шлакообразующего материала в смеси не влияет на степень извлечения благородных металлов из обедняемого шлакового расплава в металл-коллектор. Чтобы исполнять роль буфера, сохраняющего дисперсный состав металла-коллектора при введении его в обедняемый шлаковый расплав, шлакообразующий материал должен отвечать следующим требованиям во-первых, быть мелкозернистым материалом для хорошего усреднения с частицами металла-коллектора во-вторых, иметь температуру плавления, не превышающую температуру плавления обедняемого цинковистого шлака в-третьих,иметь достаточно близкое к составу обедняемого шлака соотношение шлакообразующих компонентов - железа и диоксида кремния, препятствующее процессам расслоения расплавов шлакообразующего материала и обедняемого цинковистого шлака. По патентуемому изобретению в качестве шлакообразующих материалов, удовлетворяющих перечисленным требованиям, используются гранулированный шлак, смесь металлического железа, оксида трехвалентного железа и диоксида кремния, либо смесь магнитной фракции клинкера от вельцевания цинковых кеков, пиритного огарка и кварцевого песка. Наконец, важным условием для эффективного обеднения цинковистого шлака по благородным ме 6 таллам является максимально возможная полнота промывки всего объема шлакового расплава извлекающей фазой металла-коллектора. Наиболее простым техническим приемом, обеспечивающим выполнение этого условия, является введение капель металла-коллектора оптимальных размеров в слой обедняемого шлакового расплава через его поверхность. Для этого можно использовать смесь металла-коллектора и шлакообразующих материалов, которые, подобно буферу, изолируют отдельные капли металла-коллектора, препятствуя их поверхностному укрупнению. По патентуемому изобретению смесь металлаколлектора благородных металлов и шлакообразующего материала вводится на поверхность цинковистого шлака. В результате, обеспечивается равномерная промывка каплями металла-коллектора всего слоя обедняемого по благородным металлам шлакового расплава сверху донизу. Это позволяет извлекать благородные металлы из всего объема цинковистого шлака. Сначала в капли металлаколлектора благородных металлов, по мере их прохождения через слой обедняемого шлакового расплава, а затем, с каплями металла-коллектора, - в слой штейна или в слой чернового свинца. Способ осуществляется следующим образом. Используя данные химического анализа свинцовомедно-цинкового сульфидного концентрата с повышенным содержанием благородных металлов и сульфатсодержащих продуктов (например, кеков от выщелачивания цинкового огарка и/или фьюмингвозгонов), с помощью методов металлургических расчетов определяют избыток сульфидной серы,которую необходимо окислять кислородом и сульфатной серой при заданном массовом отношении сульфидной серы к меди в расплаве обжига-плавки в пределах от 0,5 до 1,2. Содержание в цинковистом шлаке взвеси штейна и, соответственно, потери благородных металлов с этой взвесью возрастают с повышением содержания меди в шихте. В то же время, содержание взвеси металлического свинца в цинковистом шлаке слабо зависит от содержания свинца в шихте. Поэтому для снижения потерь благородных металлов с цинковистым шлаком при высоком отношении свинца к меди в шихте (20 и выше) массовое отношение сульфидной серы и меди в расплаве обжига-плавки целесообразно выбирать ближе к нижнему пределу 0,5. Напротив, при отношении свинца к меди в шихте ниже 10 массовое отношение сульфидной серы и меди в расплаве обжига-плавки желательно выбирать ближе к верхнему пределу 1,20. По массе избыточной сульфидной серы рассчитывают пропорции и смешивают сульфидные концентраты с сульфатсодержащими продуктами, в массовом соотношении, отвечающем выбранному значению(от 0,02 до 0,14 кг). К полученной смеси добавляют флюсы (известняк, кварцевый песок и т.п.). Далее теми же методами рассчитывают расход кислорода на единицу массы шихты, исходя из того, 12004 что этот расход кислорода складывается из стехиометрического расхода на окисление свинца, цинка и железа и расхода 0,7(1-)(1-(/ нм 3 кислорода на окисление 1 кг сульфидной серы, содержащейся в шихте. Полученную шихту тщательно перемешивают,смешивают с оборотными пылями и дробленым углеродистым восстановителем (коксик, каменный уголь) и подают через вертикальную горелку в реакционную шахту на обжиг-плавку в атмосфере кислорода. При температуре обжига-плавки шихты происходит формирование диспергированного расплава, содержащего, помимо оксидов металлов,флюсующих компонентов и некоторого количества благородных металлов, мелкодисперсную механическую взвесь штейна и металлического свинца, аккумулирующую основную часть благородных металлов из шихты. Подаваемый вместе с шихтой дробленый углеродистый восстановитель не успевает окислиться в реакционной шахте и образует на поверхности шлакового расплава под горелкой восстановительный слой. Полученный при обжиге-плавке шихты диспергированный расплав проходит через этот слой углеродистого восстановителя. При этом оксиды свинца (а также серебра) селективно восстанавливаются до металла, а развитая поверхность фильтрующего слоя способствует слиянию не только образовавшихся при восстановлении дисперсных капель металлического свинца, но и капель мелкодисперсной взвеси штейна и свинца, содержащейся в расплаве обжига-плавки. В результате, при фильтрации диспергированного расплава через слой углеродистого восстановителя образуются достаточно крупные капли чернового свинца и штейна, а также цинковистый шлак. Под слоем углеродистого восстановителя капли свинца и штейна, аккумулирующие основную часть благородных металлов, осаждаются из цинковистого шлака в слой чернового свинца и слой штейна. Для снижения абсолютных потерь благородных металлов со шлаком в форме тонкой взвеси штейна(диаметр частиц - менее 0,05 мм), металлического свинца (диаметр частиц - менее 0,01 мм), а также в форме метаколлоидных соединений серебра, на поверхность расплавленного цинковистого шлака загружают смесь медного или свинцового скрапа(фракция плюс 0,1 - минус 2 мм) и гранулированного шлака в объемном соотношении от 0,2 до 0,45. Гранулированный шлак можно заменять синтетической смесью металлического железа, оксида трехвалентного железа и диоксида кремния. Для приготовления такой смеси целесообразно использовать немобильные материалы с высоким содержанием благородных металлов, например, магнитную фракцию,получаемую при сепарации клинкера от вельцевания цинковых кеков, или пиритный огарок, а также золотосодержащий кварцевый песок. Благородные металлы из указанных компонентов синтетической смеси шлакообразующих материалов будут извлече ны металлом-коллектором наряду с благородными металлами, содержащимися в обедняемом цинковистом шлаке. Газы плавки очищают от оборотных пылей, которые возвращают на обжиг-плавку в смеси с шихтой. Черновой свинец выпускают и направляют на рафинирование от примесей и выделение благородных металлов. Обедненный по благородным металлам цинковистый шлак выпускают и направляют на извлечение цинка (например, фьюмингованием),а медный штейн - на конвертирование с последующим получением меди и выделением благородных металлов. Таким образом, патентуемое изобретение имеет следующие преимущества по сравнению с известным способом- снижаются абсолютные потери благородных металлов с цинковистым шлаком- обеспечивается переработка сложного свинцово-цинкового сырья с высоким содержанием меди- вовлекаются в переработку промпродукты производства цинка, меди, низкокачественное вторичное медное и свинцовое сырье и другие немобильные материалы, содержащие медь, свинец и благородные металлы. Ниже приведены примеры, показывающие взаимосвязь решаемой задачи с отличительными признаками патентуемого изобретения. Пример 1. На полупромышленной установке КИВЦЭТ-КФ производительностью 24 тонны шихты в сутки, согласно прототипу, осуществляли переработку свинцово-медно-цинкового сульфидного концентрата следующего состава, мас. свинец 45,9 цинк - 6,3 медь - 2,0 железо - 9,5 сера (сульфидная) - 18,5 диоксид кремния - 4,1 оксид кальция - 1,2 серебро - 2746,3 г/т золото - 12,8 г/т. К этому материалу в качестве флюсов добавляли кварцевый песок и известняк. Шихта имела состав,мас. свинец - 41,2 цинк - 5,7 медь - 1,8 железо 8,6 сера (сульфидная) - 16,6 диоксид кремния - 7,8 оксид кальция - 3,9 серебро - 2463,7 г/т золото 11,5 г/т. Стоимость благородных металлов в шихте составляла 148 от суммарной стоимости свинца,меди и цинка. Полученную шихту направляли на обжиг-плавку в атмосфере кислорода в смеси с оборотными пылями. Расход кислорода задавали из расчета полного окисления свинца, цинка и железа(49,0 нм 3 на тонну шихты) и при расходе кислорода 0,7(1-(/ нм 3 на 1 кг серы в шихте, где 1,0. Газы обжига-плавки очищали от пыли, пыль возвращали на плавку в смеси с шихтой. Восстановление окисленных соединений свинца в расплаве обжига-плавки осуществляли коксиком при температуре 1350 С с получением чернового свинца и цинковистого шлака. Образовавшийся черновой свинец собирался на дне ванны. Нижний слой чернового свинца, примыкающий к подине, охлаждали до 700-800 С путем обдува подины воздухом. Цин 7 12004 ковистый шлак, черновой свинец и штейн из-за малого полупромышленного масштаба кивцэтного агрегата выводили периодически (время накопления продуктов плавки в агрегате составляло от 6 до 8 часов). Полученные результаты экспериментов для известного способа представлены в табл. 1 (опыт 1). Как следует из табл. 1, абсолютные потери благородных металлов с цинковистым шлаком составили 312,0 г/сутки в расчете на серебро. В настоящем и в последующих примерах расчетная стоимость 1 г золота принималась равной стоимости 86 г серебра. Пример 2. Способ осуществляли, как в примере 1, но к свинцово-медно-цинковому сульфидному концентрату, содержащему благородные металлы(состав см. в примере 1), добавляли различные количества сульфатной серы в виде смеси кеков от выщелачивания цинкового огарка, пылей конвертирования медного штейна и кеков от выщелачивания окисленных возгонов электроплавки цинксодержащих материалов. Смесь сульфатсодержащих материалов имела состав, мас. свинец - 43,7 цинк 8,0 медь - 1,9 железо - 5,3 сера общая - 9,2 сера сульфатная - 9,0 диоксид кремния - 1,9 оксид кальция - 1,0 серебро - 2613,8 г/т золото - 12,2 г/т. К смеси свинцово-медно-цинкового сульфидного концентрата, содержащего благородные металлы, и сульфатсодержащих материалов добавляли в качестве флюсов кварцевый песок и известняк. Полученная шихта имела состав, мас. свинец - 41,2 цинк- 5,8-6,2 медь - 1,8 железо - 7,4-8,3 сера общая - от 14,1 до 16,1 сера сульфатная - от 0,5 до 2,7 (в зависимости от величины ) диоксид кремния - 6,8-7,6 оксид кальция - 3,4-3,8 серебро - 2463,7 г/т золото 11,5 г/т. Расход кислорода определяли из расчета получения расплава обжига-плавки с массовым отношением сульфидной серы и меди 1 с учетом величины , которая в опытах составляла 0,02 0,08 и 0,14 кг. Далее способ осуществляли, как описано в примере 1, за исключением того, что нижний слой чернового свинца не охлаждали. Полученные результаты представлены в табл. 2(опыты 2-4). Как видно из табл. 2, при фиксированном значении параметра , изменении параметрав заявленном диапазоне значений от 0,02 до 0,14 кг и введении сульфатной серы в шихту в виде смеси кеков цинкового производства и пылей конвертирования медного штейна (немобильных материалов, содержащих благородные металлы) достигается снижение абсолютных потерь благородных металлов с цинковистым шлаком по сравнению с известным способом. При 1 и изменениив заявленном диапазоне 0,02-0,14 кг абсолютные потери благородных металлов с цинковистым шлаком в расчете на серебро снизились на 89,2-146,9 г/сутки или на 1,08-1,77 г/кг металла в шихте по сравнению с известным способом при увеличении выхода шлака на 1,0-4,4 отн 8 Пример 3. Способ осуществлялся, как в примере 2, при 0,08 кг (опыт 3), но отличался тем, что расход кислорода и сульфатной серы в виде смеси кеков от переработки цинковых сульфидных концентратов определяли из расчета получения расплава обжига-плавки с массовым отношением серы и меди 0,5 и 1,2. Шихта имела состав (в зависимости от величины ), мас. свинец - 40,3-41,8 цинк- 5,9-6,2 медь - 1,8 железо - 7,6-8,0 сера общая 14,4-15,2 сера сульфатная - 1,8-1,9 диоксид кремния - 6,4-8,1 оксид кальция - 3,2-4,1 серебро 2408,9-2498,4 г/т золото - 11,2-11,6 г/т. Полученные результаты представлены в табл. 3(опыты 5 и 6). Как видно из табл. 3, при фиксированном значениии изменении параметрав заявленном диапазоне 0,5-1,2 достигается снижение абсолютных потерь благородных металлов с цинковистым шлаком по сравнению с известным способом. При 0,08 кг и изменениив заявленном диапазоне от 0,5 до 1,2 абсолютные потери благородных металлов с цинковистым шлаком в расчете на серебро составили 176,7-177,6 г/сутки, что, в среднем, на 134,9 г/сутки или на 1,63 г/кг металла в шихте ниже абсолютных потерь благородных металлов с цинковистым шлаком в известном способе. Пример 4. Способ осуществлялся, как в примере 2, при 0,08 кг (опыт 3), но отличался тем, что в опытах 7-9 перерабатывали свинцово-медноцинковый сульфидный концентрат состава, мас. свинец - 32,0 цинк - 5,0 медь - 6,5 железо - 13,5 сера общая - 24,0 сера сульфатная - 0,4 диоксид кремния - 7,8 оксид кальция - 0,6 серебро 326,5 г/т золото - 41,2 г/т. Полученная после добавления смеси сульфатсодержащих материалов и флюсов шихта имела состав, мас. свинец - 30,0 цинк - 4,9 медь - 4,9 железо - 10,4 сера общая 18,3 сера сульфатная - 1,9 диоксид кремния - 9,5 оксид кальция - 4,8 серебро - 696,6 г/т золото - 30,7 г/т. Стоимость благородных металлов в шихте составляла 150 от суммарной стоимости свинца,цинка, меди. Для снижения абсолютных потерь благородных металлов с цинковистым шлаком использовали медный скрап с содержанием меди 73. Предварительно скрап (фракция плюс 0,1 - минус 2 мм) смешивали с гранулированным шлаком, полученную смесь тщательно перемешивали и вводили на поверхность цинковистого шлака. Расход меди, вводимой со смесью в обедняемый шлак, составлял 5,15 и 25 от массы меди, поступающей с шихтой. Объемное соотношение скрапа и гранулированного шлака в смеси составляло 0,30. Полученные результаты приведены в табл. 4(опыты 7-9). Здесь же приведены результаты обработки шлака, полученного в опыте 3 при переработке свинцово-медно-цинкового концентрата, использованного в примерах 1-3. При этом для обработки шлака от опыта 3 использовали описанный выше медный скрап в смеси с гранулированным 12004 шлаком при их объемном соотношении 0,3 и расходе меди 15 от массы меди, поступающей с шихтой(опыт 10). Как видно из табл. 4, при фиксированных значениях параметрови(,0,08 кг) и введении в цинковистый шлак меди в виде медного скрапа в заявленном диапазоне расходов 5-25 от массы меди, поступающей с шихтой на обжиг-плавку,достигается снижение абсолютных потерь благородных металлов с цинковистым шлаком. Показатели абсолютных потерь благородных металлов с цинковистьш шлаком при обеднении шлакового расплава медью (в виде медного скрапа) в заявленном диапазоне расходов 5-25 от массы меди, поступающей с шихтой на обжиг-плавку, определяются составом перерабатываемого сырья. При переработке свинцово-медно-цинкового сырья с повышенным содержанием золота (опыты 7-9) и значительным выходом шлака (53,3 от массы шихты) абсолютные потери благородных металлов с цинковистым шлаком в расчете на серебро снизились от 302,4 г/сутки (без обеднения шлака) до 275,9-118,0 г/сутки (при расходе меди на обеднение в заявленном диапазоне 5-25 от массы меди, поступающей с шихтой), т.е. на 0,33-2,30 г/кг металла в шихте при сопутствующем увеличении выхода шлака на 1,2-6,0 отн При переработке свинцовомедно-цинкового концентрата, использованного в примерах 1-3, абсолютные потери благородных металлов с цинковистым шлаком в расчете на серебро снизились от 175,1 г/сутки (без обеднения шлака,опыт 3) до 94,0 г/сутки (при расходе меди на обеднение, равном 15 от массы меди, поступающей с шихтой опыт 10), т.е. на 0,98 г/кг металла в шихте при увеличении выхода шлака на 2,2 отн При этом снижение абсолютных потерь благородных металлов с цинковистым шлаком за счет использования меди для обеднения шлакового расплава было в 1,7 раза меньше, чем снижение абсолютных потерь благородных металлов с цинковистым шлаком за счет увеличения параметраот 0 до 0,08 кг (на 1,65 г/кг металла в шихте, опыт 3). Пример 5. Способ осуществлялся, как в примере 4, при расходе меди, вводимой со смесью медного скрапа (фракция плюс 0,1 - минус 2 мм) и гранулированного шлака в обедняемый по благородным металлам цинковистый шлак, равном 15 от массы меди, поступающей на обжиг-плавку с шихтой (опыт 8), но отличался тем, что объемное соотношение скрапа и гранулированного шлака в смеси составляло 0,20 и 0,45. Полученные результаты представлены в табл. 5(опыты 11 и 12). Как видно из табл. 5 и опыта 8, при фиксированных значениях параметрови , фиксированном расходе металла-коллектора (в виде металлического скрапа) на обеднение шлака и изменении объемного соотношения металлического скрапа и гранулированного шлака в смеси в заявленном диапазоне 0,2-0,45 достигается снижение абсолютных потерь благородных металлов с цинковистым шлаком. При фиксированных значениях параметров 1,0,08 кг, расходе меди на обеднение шлака, равном 15 от массы меди, поступающей с шихтой, и изменении объемного соотношения металлического скрапа и гранулированного шлака в смеси в заявленном диапазоне 0,2-0,45 абсолютные потери благородных металлов с цинковистым шлаком в расчете на серебро снизились от 302,4 г/сутки (без обеднения шлака) до 188,3-212,8 г/сутки, т.е. на 1,421,12 г/кг металла в шихте при увеличении выхода шлака на 5,2-2,6 отн Пример 6. Способ осуществлялся, как в примере 4 при расходе меди, вводимой со смесью медного скрапа и шлакообразующего материала в цинковистый шлак, равном 15 от массы меди, поступающей на обжиг-плавку с шихтой (опыт 8), но отличался тем, что в качестве медного скрапа использовали магнитную фракцию, полученную при сепарации клинкера от вельцевания цинковых кеков,имевшую состав, мас. свинец - 0,2 цинк - 0,3 медь - 15,1 железо общее - 67,8 (железо металлическое - 61,0) сера общая - 2,1 диоксид кремния - 4,7 оксид кальция - 1,1 серебро - 495,0 г/т золото 4,1 г/т. В качестве шлакообразующего материала использовалась смесь кварцевого песка и пиритного огарка, имеющего состав, мас. свинец - 4,8 цинк- 8,6 медь - 6,5 железо - 37,5 (железо окисленное в виде оксида трехвалентного железа - 30,0) сера общая - 1,3 диоксид кремния - 22,9 оксид кальция 0,6 серебро - 481,2 г/т золото - 37,4 г/т. Для получения смеси медного скрапа и шлакообразующего материала магнитную фракцию клинкера, пиритный огарок и кварцевый песок тщательно перемешивали в массовом соотношении 15,262,022,7. При этом объемное соотношение медного скрапа и шлакообразующего материала в смеси составляло 0,17. Полученная смесь имела состав, мас. свинец - 3,0 цинк -5,4 медь - 6,3 железо - 33,6 сера общая - 1,1 диоксид кремния - 37,3 оксид кальция - 0,5 серебро - 378,5 г/т золото - 25,0 г/т. С этой смесью, предназначенной для обеднения по благородным металлам цинковистого шлака, в шлак дополнительно вводилось 43,7 г серебра и 2,89 г золота в расчете на 1 тонну шихты. Полученные результаты представлены в табл. 6(опыт 13). Как видно из табл. 6, при фиксированных параметрахи(1,0,08 кг), фиксированном расходе металла-коллектора на обеднение шлака,равном 15 от массы меди, поступающей с шихтой,и использовании в качестве металлического скрапа и/или шлакообразующих материалов немобильных продуктов цинкового производства, содержащих благородные металлы, достигается снижение абсолютных потерь благородных металлов с цинковистым шлаком. 12004 При использовании в качестве смеси для обеднения цинковистого шлака смеси магнитной фракции клинкера, пиритного огарка и кварцевого песка абсолютные потери благородных металлов с цинковистым шлаком в расчете на серебро снизились от 302,4 г/сутки (без обеднения шлака) до 187,5 г/сутки, т.е. на 1,43 г/кг металла в шихте. При этом снижение абсолютных потерь благородных металлов с цинковистым шлаком достигается, несмотря на существенное повышение выхода шлака (на 16,9 отн.) и на значительную величину абсолютного потока благородных металлов, дополнительно поступавшего в обедняемый по благородным металлам цинковистый шлак со смесью металлического скрапа и шлакообразующего материала (7013,8 г/сутки в расчете на серебро). Пример 7. Способ осуществлялся, как в примере 2, при 0,4 кг (опыт 4), но отличался тем, что переработке подвергался свинцово-медно-цинковый сульфидный концентрат состава, мас. свинец 45,9 цинк - 6,3 медь - 3,0 железо - 9,5 сера общая- 18,6 сера сульфатная - 0,1 диоксид кремния - 4,1 оксид кальция - 1,2 серебро - 4997,6 г/т золото 16,0 г/т. К этому материалу добавляли сульфатную серу в виде смеси англезитовой руды и кека горячего выщелачивания фьюминг-возгонов, имевшую состав, мас. свинец - 43,2 цинк - 6,1 медь - 0,6 железо - 5,5 сера общая - 9,7 сера сульфатная - 9,6 диоксид кремния - 3,7 оксид кальция - 1,0 серебро 603,7 г/т золото - 2,8 г/т. В качестве флюсов в шихтовую смесь вводили кварцевый песок и известняк. Подаваемая на обжиг-плавку шихта имела состав, мас. свинец - 40,0 цинк - 5,5 медь - 2,0 железо - 7,3 сера общая - 14,0 сера сульфатная 2,8 диоксид кремния - 8,1 оксид кальция - 4,0 серебро - 3172,4 г/т золото - 10,4 г/т. Стоимость благородных металлов в шихте составляла 180 от суммарной стоимости свинца, меди и цинка. Расход кислорода и сульфатной серы в виде смеси англези 10 товой руды и кека горячего выщелачивания фьюминг-возгонов определяли из расчета получения расплава обжига-плавки с массовым отношением сульфидной серы и меди 0,5. Для снижения абсолютных потерь благородных металлов с цинковистым шлаком использовали мелкозернистый свинцовый скрап с содержанием металлического свинца 82 . Предварительно скрап(фракция плюс 0,1 - минус 2 мм) смешивали с гранулированным шлаком, полученную смесь тщательно перемешивали и вводили на поверхность обедняемого по благородным металлам цинковистого шлака. Расход свинца, вводимого в обедняемый шлак, составлял 5 25 и 45 от массы меди, поступающей с шихтой. Объемное соотношение скрапа и гранулированного шлака в смеси составляло 0,45. Полученные результаты представлены в табл. 7(опыты 14-16). Как видно из табл. 7, при фиксированных значениях параметрови , введение сульфатной серы в шихту в виде смеси природного сульфата свинца и кеков цинкового производства (немобильных материалов, содержащих благородные металлы) и введение в цинковистый шлак свинца в виде свинцового скрапа в заявленном диапазоне расходов от 5 до 45 от массы меди, поступающей с шихтой, достигается снижение абсолютных потерь благородных металлов с цинковистым шлаком. При 0,5,0,14 кг и расходе на обеднение цинковистого шлака свинца в виде свинцового скрапа в заявленном диапазоне 5-45 от массы меди,поступающей с шихтой, абсолютные потери благородных металлов с цинковистым шлаком в расчете на серебро снизились от 185,4 г/сутки (без обеднения шлака) до 184,0-56,8 г/сутки или на 0,01-1,32 г/кг металла в шихте при сопутствующем увеличении выхода шлака на 0,2-2,5 отн ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ переработки свннцово-медноцинковых сульфидных концентратов, содержащих благородные металлы, включающий их обжигплавку в распыленном состоянии в кислородном факеле в смеси с флюсами и оборотными пылями при неполной десульфуризации и стехиометрическом расходе кислорода на полное окисление свинца, железа и цинка, восстановление окисленных соединений свинца в диспергированном расплаве твердым углеродистым восстановителем с получением чернового свинца, штейна и цинковистого шлака, отличающийся тем, что на обжиг-плавку вводят на окисление 1 кг сульфидной серы в шихте 0,7(1-)(1-(/ нм 3 кислорода и 2/ кг сульфатной серы, где 0,02-0,14 кг и- массовое отношение сульфидной серы и меди в расплаве обжига-плавки, равное 0,5-1,2, Р исодержание меди и сульфидной серы в шихте,мас 2. Способ по п. 1, отличающийся тем, что сульфатную серу вводят в виде кеков от переработки цинковых сульфидных концентратов. 3. Способ по п. 1, отличающийся тем, что сульфатную серу вводят в виде кеков от выщелачивания цинковых возгонов вельцевания, фьюминго 17 12004 вания или электротермической плавки цинксодержащих материалов. 4. Способ по п. 1, отличающийся тем, что сульфатную серу вводят в виде пылей конвертирования медных штейнов. 5. Способ по п. 1, отличающийся тем, что в цинковистый шлак вводят металл-коллектор благородных металлов. 6. Способ по п. 5, отличающийся тем, что в качестве металла-коллектора благородных металлов используют медь. 7. Способ по п. 6, отличающийся тем, что медь вводят в виде медного скрапа. 8. Способ по пп. 6-7, отличающийся тем, что медь вводят в количестве от 5 до 25 от массы меди, поступающей с шихтой. 9. Способ по п. 5, отличающийся тем, что в качестве металла-коллектора благородных металлов используют свинец. 10. Способ по п. 9, отличающийся тем, что свинец вводят в виде свинцового скрапа. 11. Способ по пп. 9-10, отличающийся тем, что свинец вводят в количестве от 5 до 45 от массы меди, поступающей с шихтой. 12. Способ по пп. 5-11, отличающийся тем, что металл-коллектор благородных металлов вводят в цинковистый шлак в смеси со шлакообразующими материалами. 13. Способ по п. 12, отличающийся тем, что объемное соотношение металла-коллектора благородных металлов и шлакообразующих материалов в смеси составляет 0,2-0,45. 14. Способ по пп. 12-13, отличающийся тем,что в качестве шлакообразующих материалов используют гранулированный шлак. 15. Способ по пп. 12-13, отличающийся тем,что в качестве шлакообразующих материалов используют смесь металлического железа, оксида трехвалентного железа и диоксида кремния. 16. Способ по пп. 12-13, отличающийся тем,что в качестве шлакообразующих материалов используют магнитную фракцию клинкера от вельцевания цинковых кеков, пиритный огарок и кварцевый песок. 17. Способ по пп. 12-16, отличающийся тем,что смесь металла-коллектора благородных металлов и шлакообразующих материалов вводят на поверхность цинковистого шлака.

МПК / Метки

МПК: C22B 13/02, C22B 11/02, C22B 1/02

Метки: свинцово-медно-цинковых, сульфидных, благородные, концентратов, переработки, металлы, содержащих, способ

Код ссылки

<a href="https://kz.patents.su/18-12004-sposob-pererabotki-svincovo-medno-cinkovyh-sulfidnyh-koncentratov-soderzhashhih-blagorodnye-metally.html" rel="bookmark" title="База патентов Казахстана">Способ переработки свинцово-медно-цинковых сульфидных концентратов, содержащих благородные металлы</a>

Предыдущий патент: Контрольно-измерительная колонка

Следующий патент: Конвейерные весы

Случайный патент: Установка для изготовления строительных блоков из грунта