Испаритель с покрытыми и гофрированными трубками

Номер патента: 30027

Опубликовано: 15.06.2015

Авторы: ЛЕВИ, Амнон, ВАЙНБЕРГ, Джозеф, РОЯНСКИЙ, Генрих

Формула / Реферат

ИСПАРИТЕЛЬ С ПОКРЫТЫМИ И ГОФРИРОВАННЫМИ ТРУБКАМИ

Испаритель, содержащий более эффективные теплопередающие трубки, одна или каждая из которых содержит покрытие и вертикальное гофрирование. Покрытие, хотя и снижает коэффициент теплопередачи, увеличивает интервал между очищающими обработками для увеличения общей эффективности испарителя. Гофрирование трубок регулирует характеристики пленки и усиливает испарение с пленки при конденсации пара внутри трубок. Профиль гофрирования выбирают для улучшения волнистости и турбулентности пленок и, таким образом, для увеличения испарения и конденсации и, как следствие, эффективности испарителя.

Текст

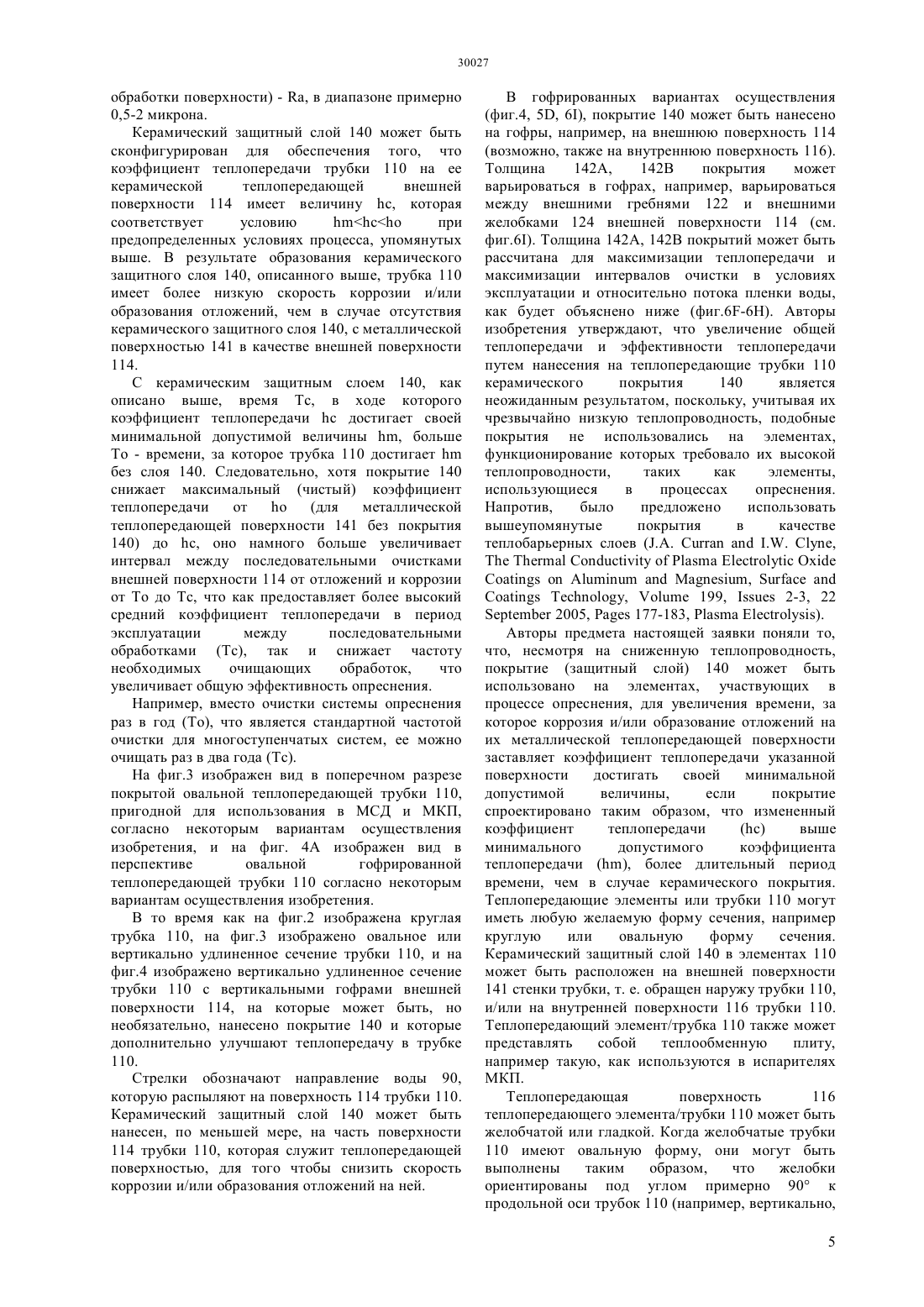

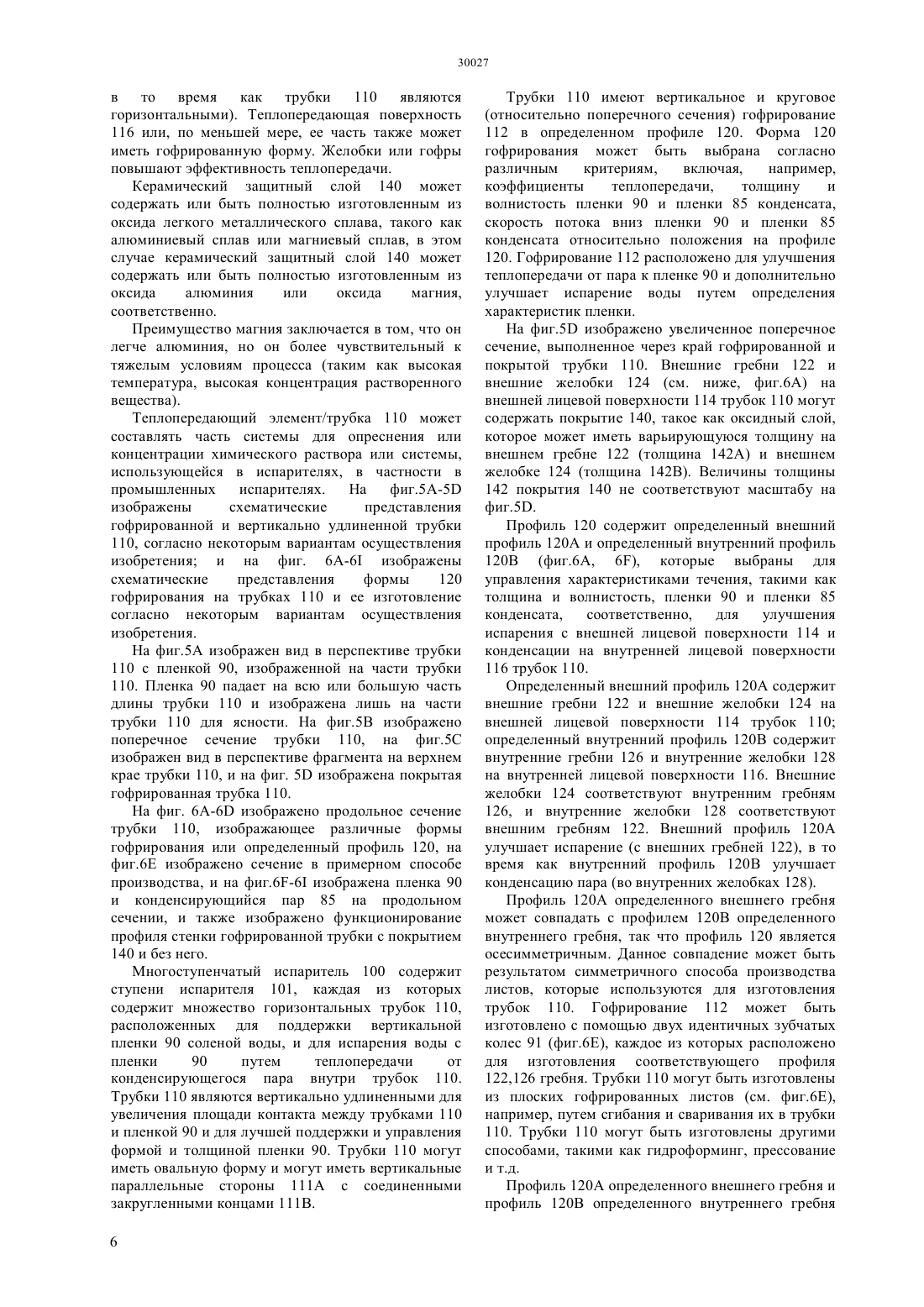

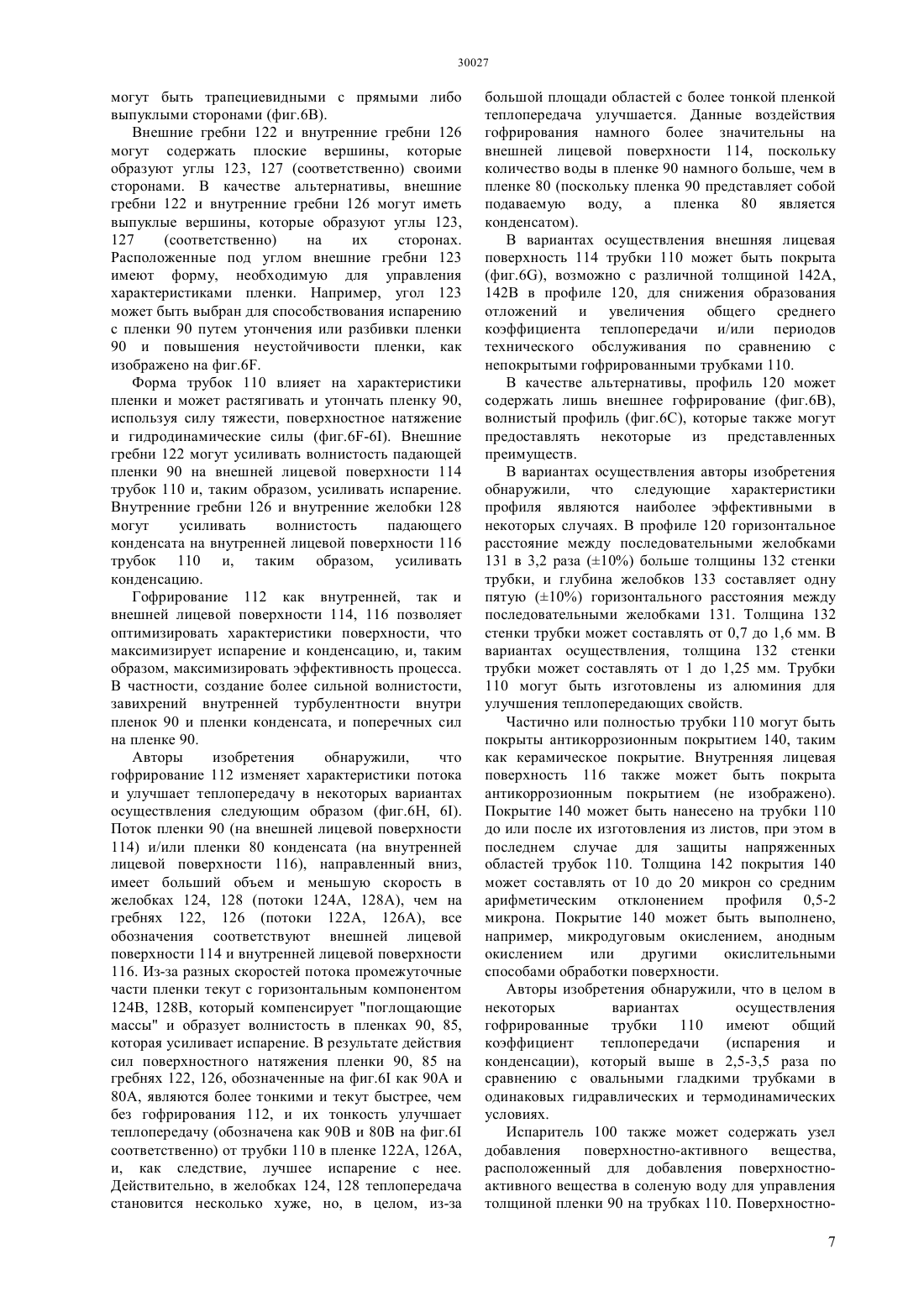

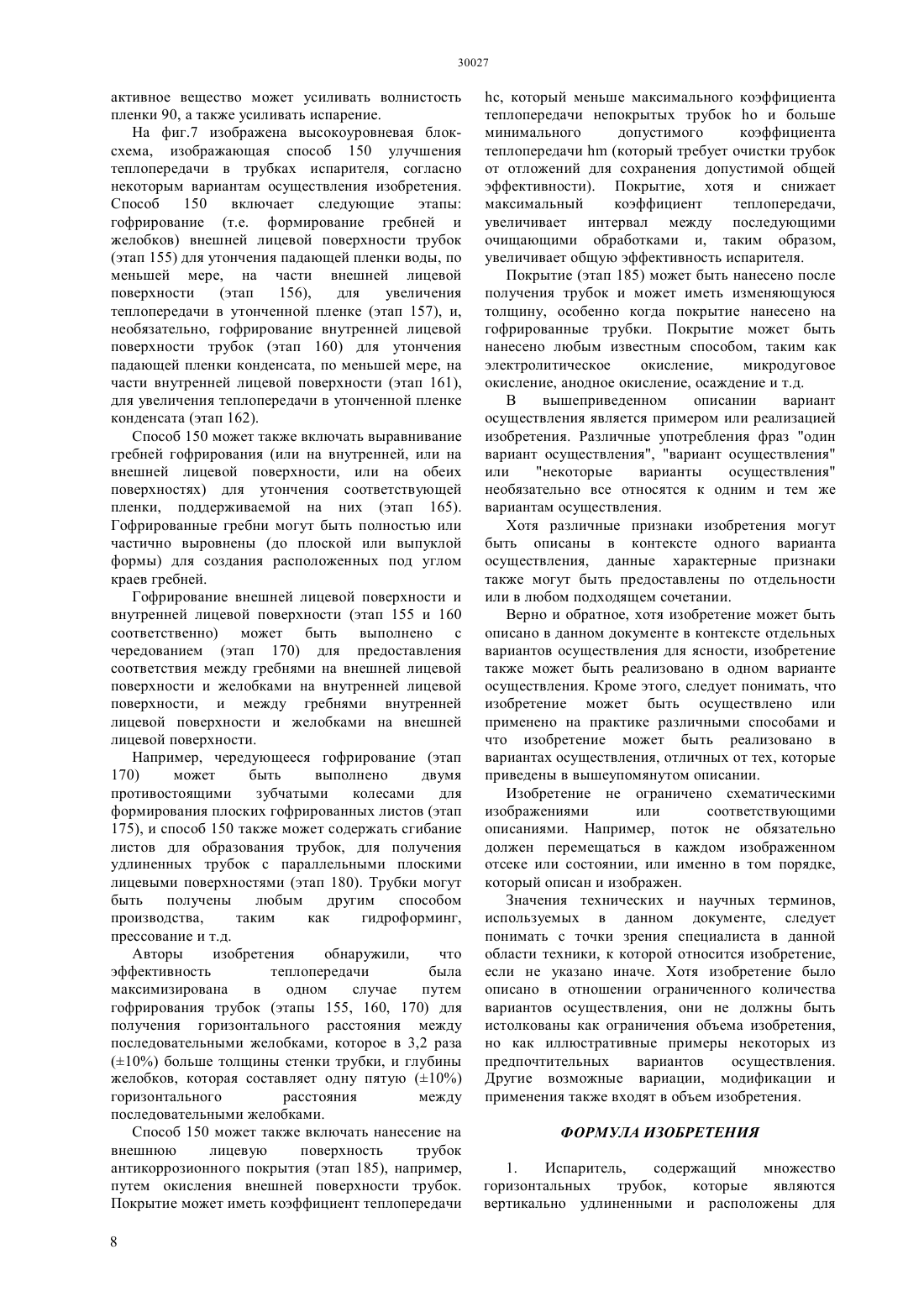

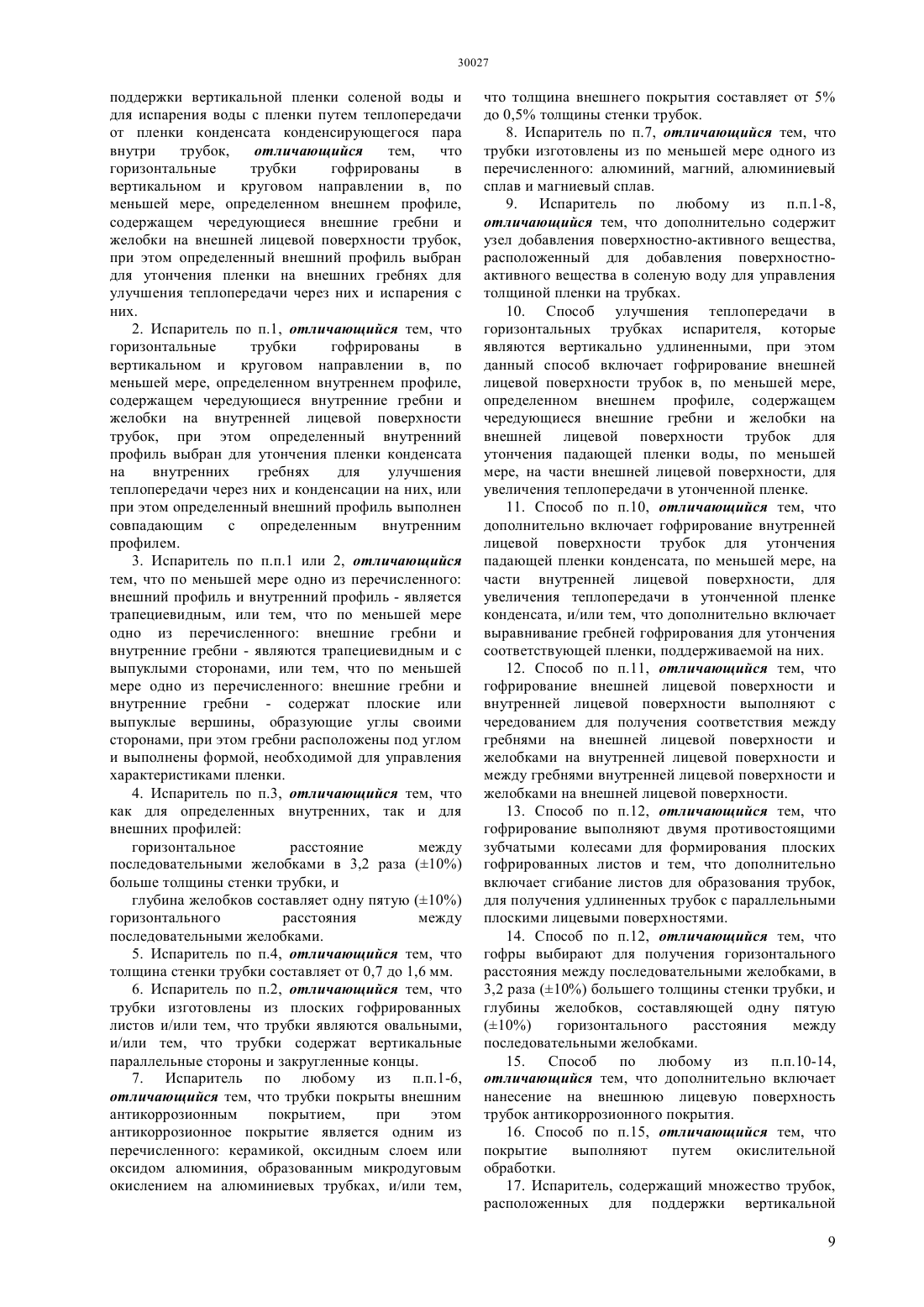

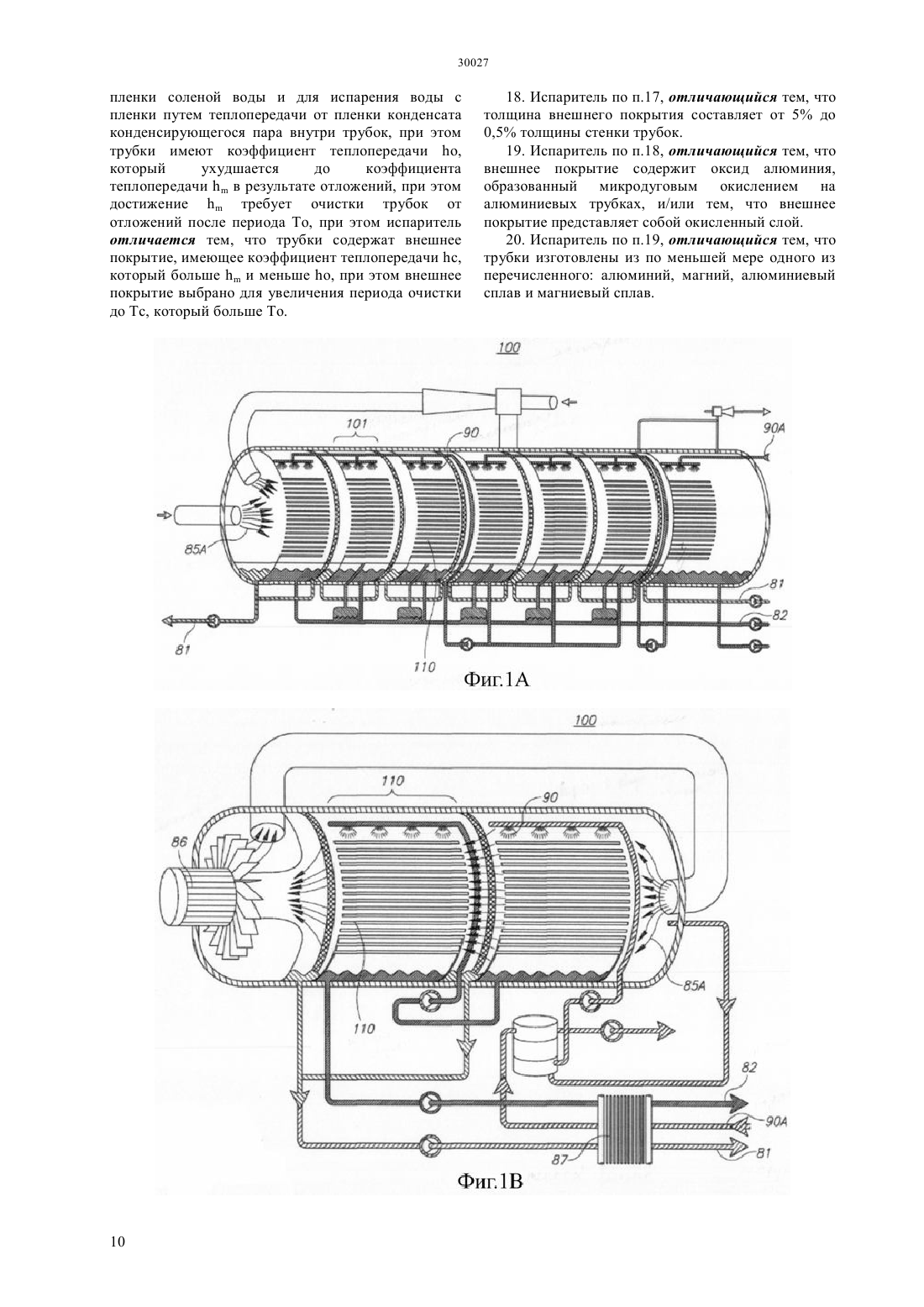

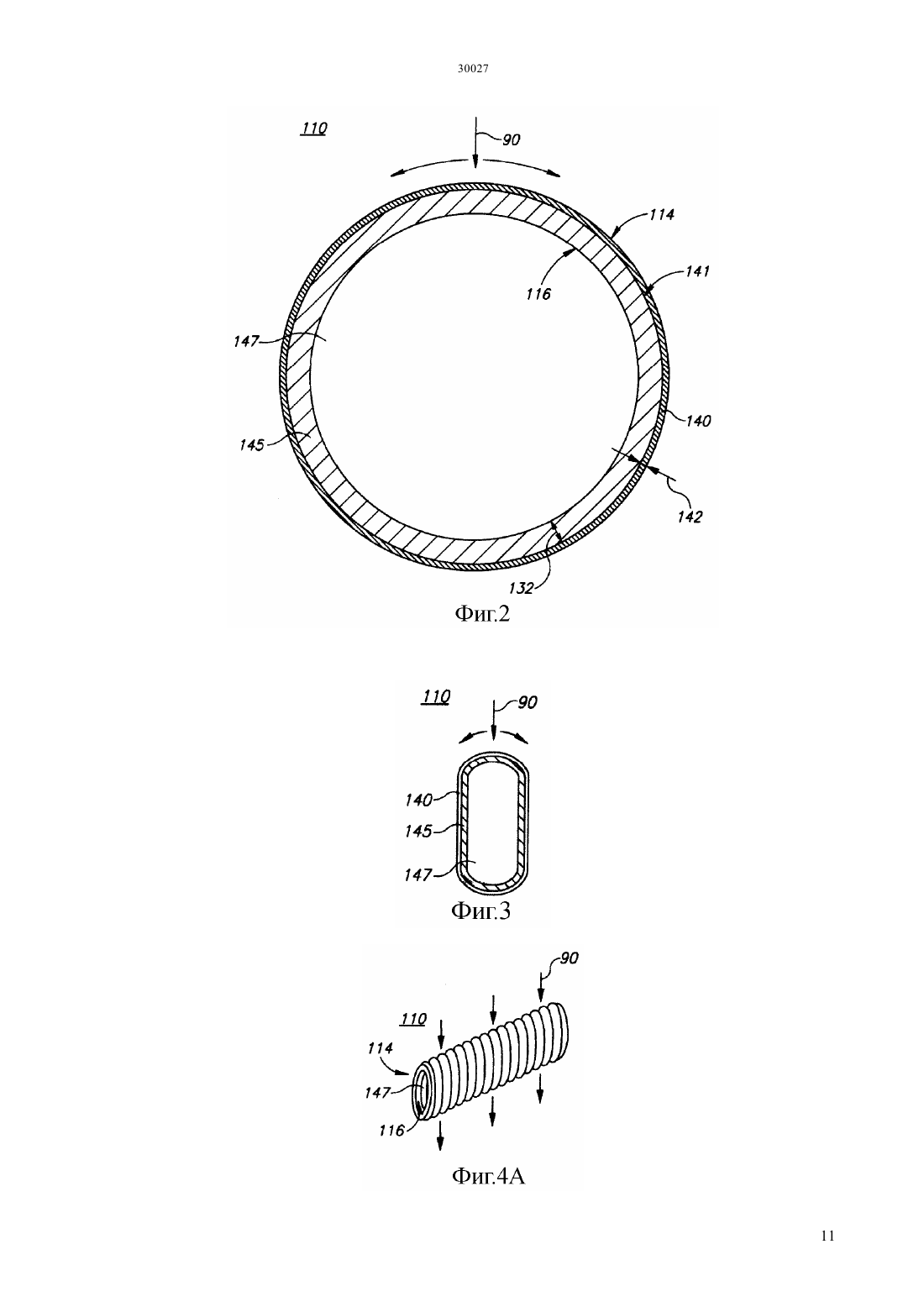

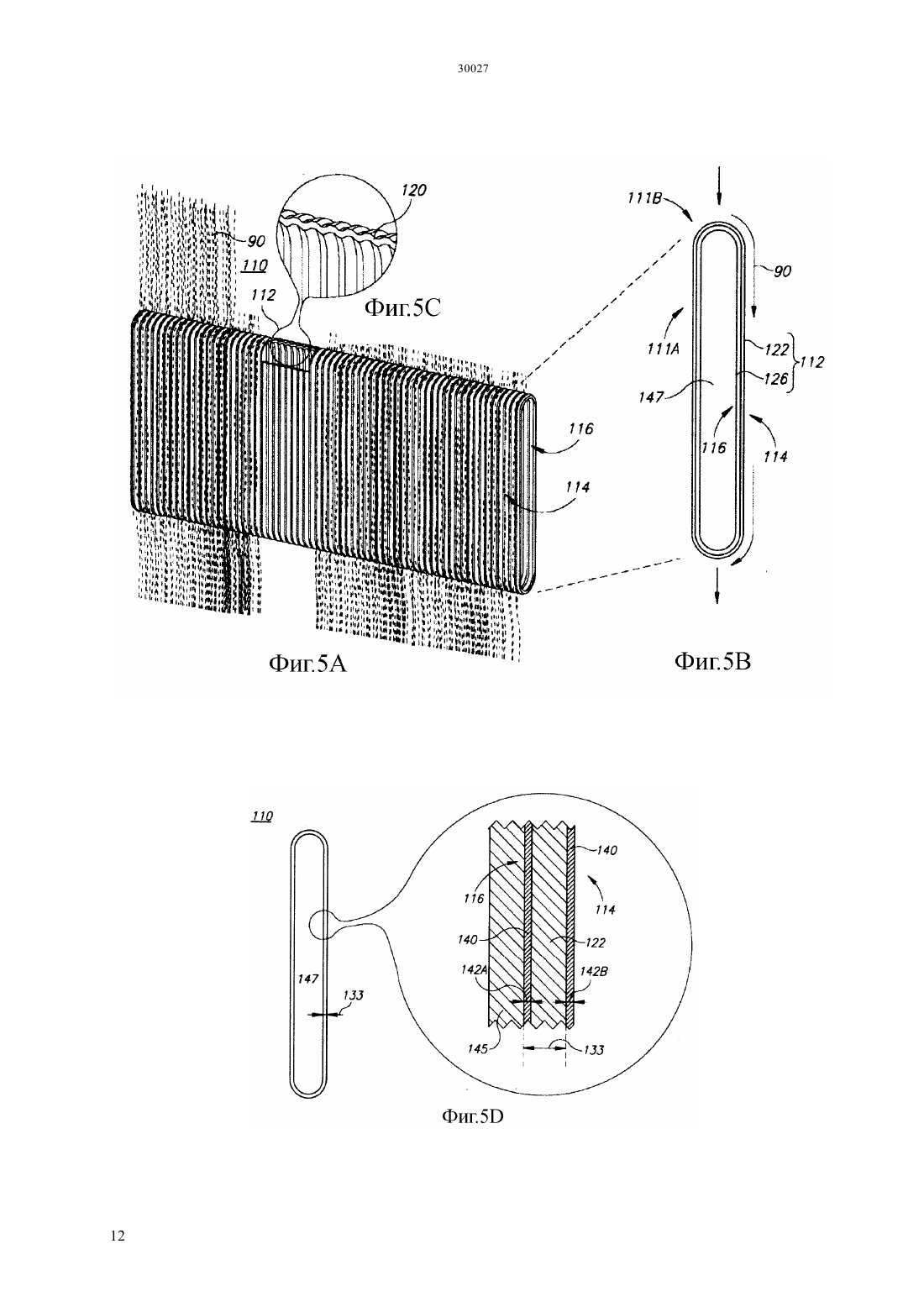

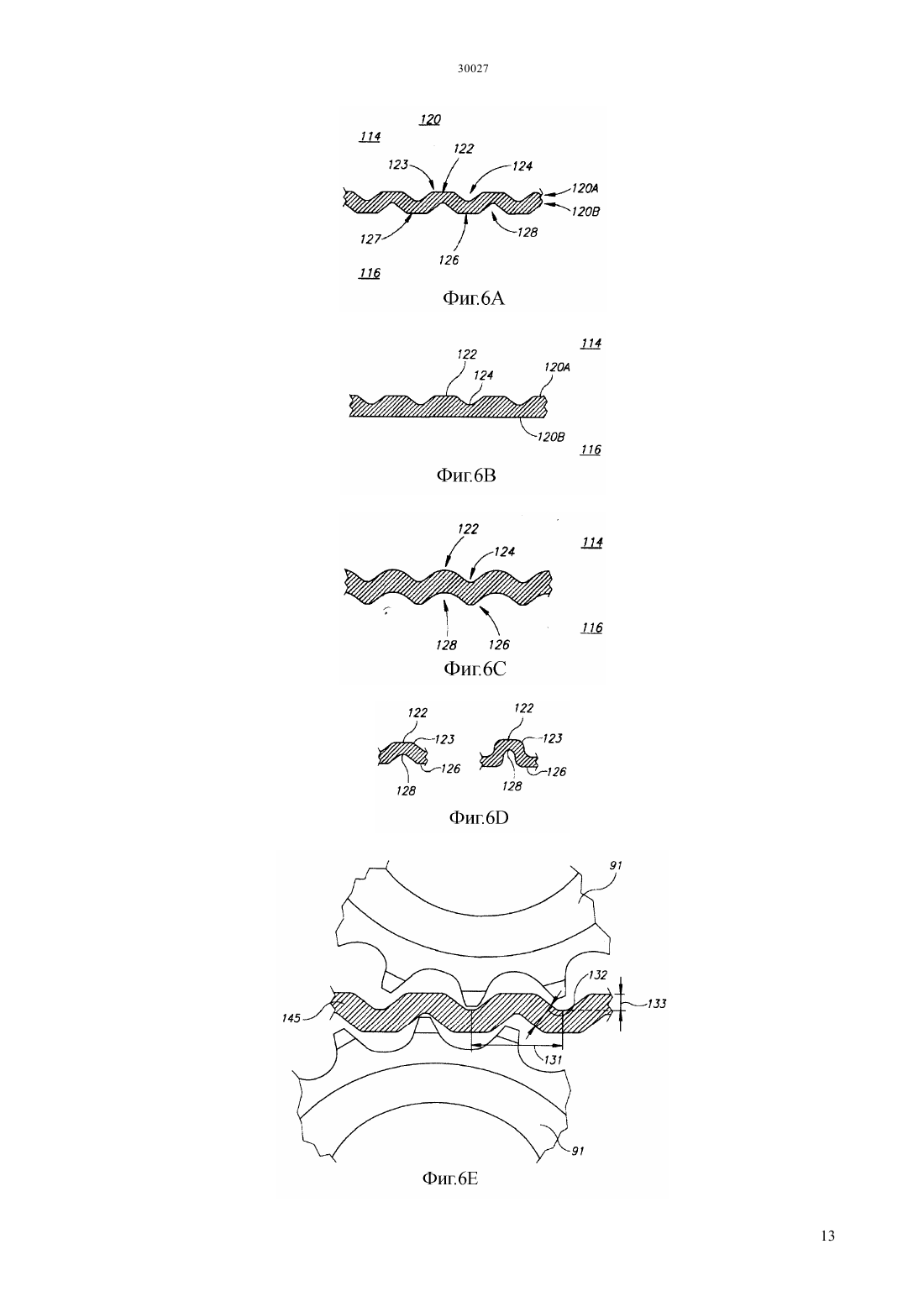

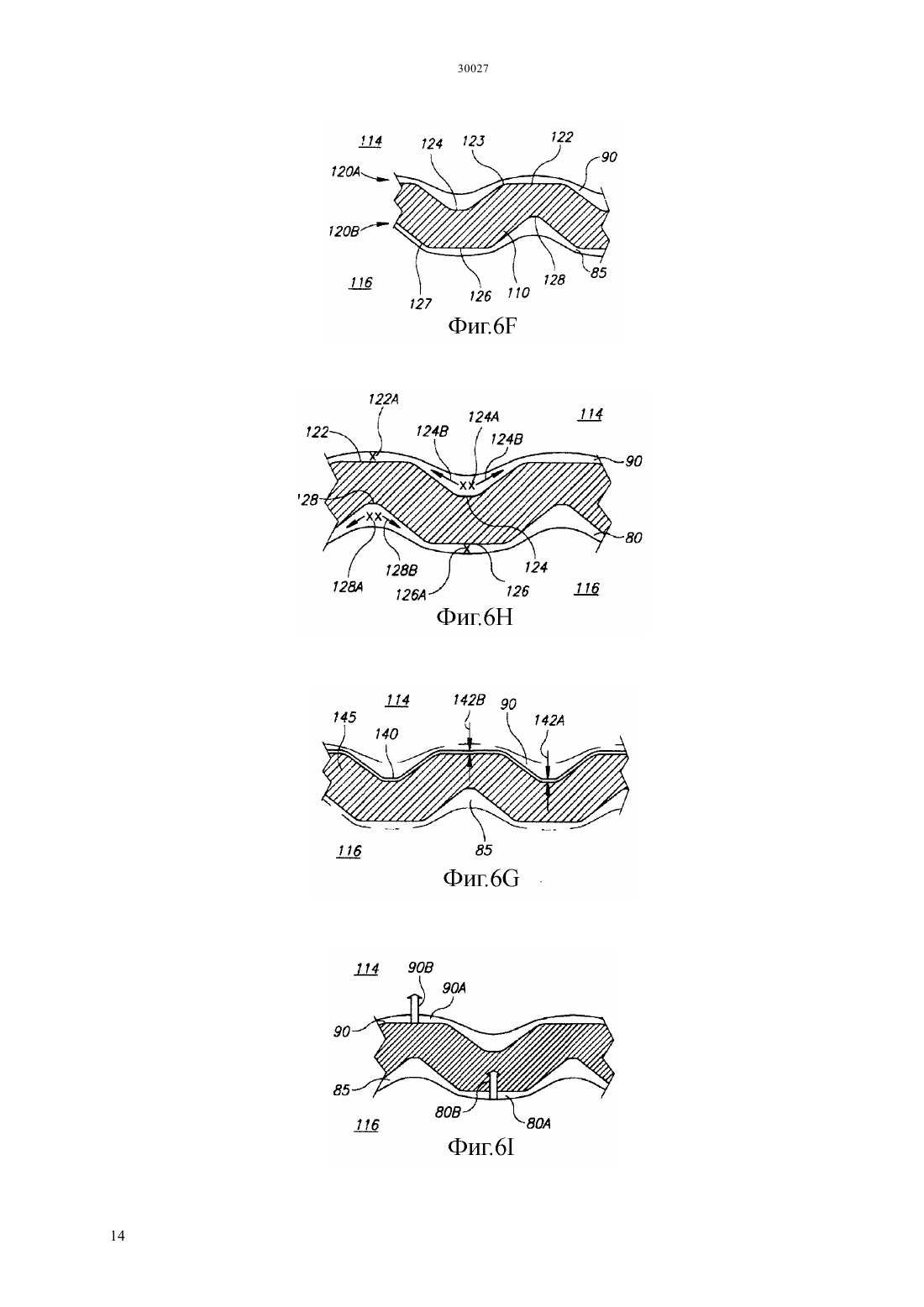

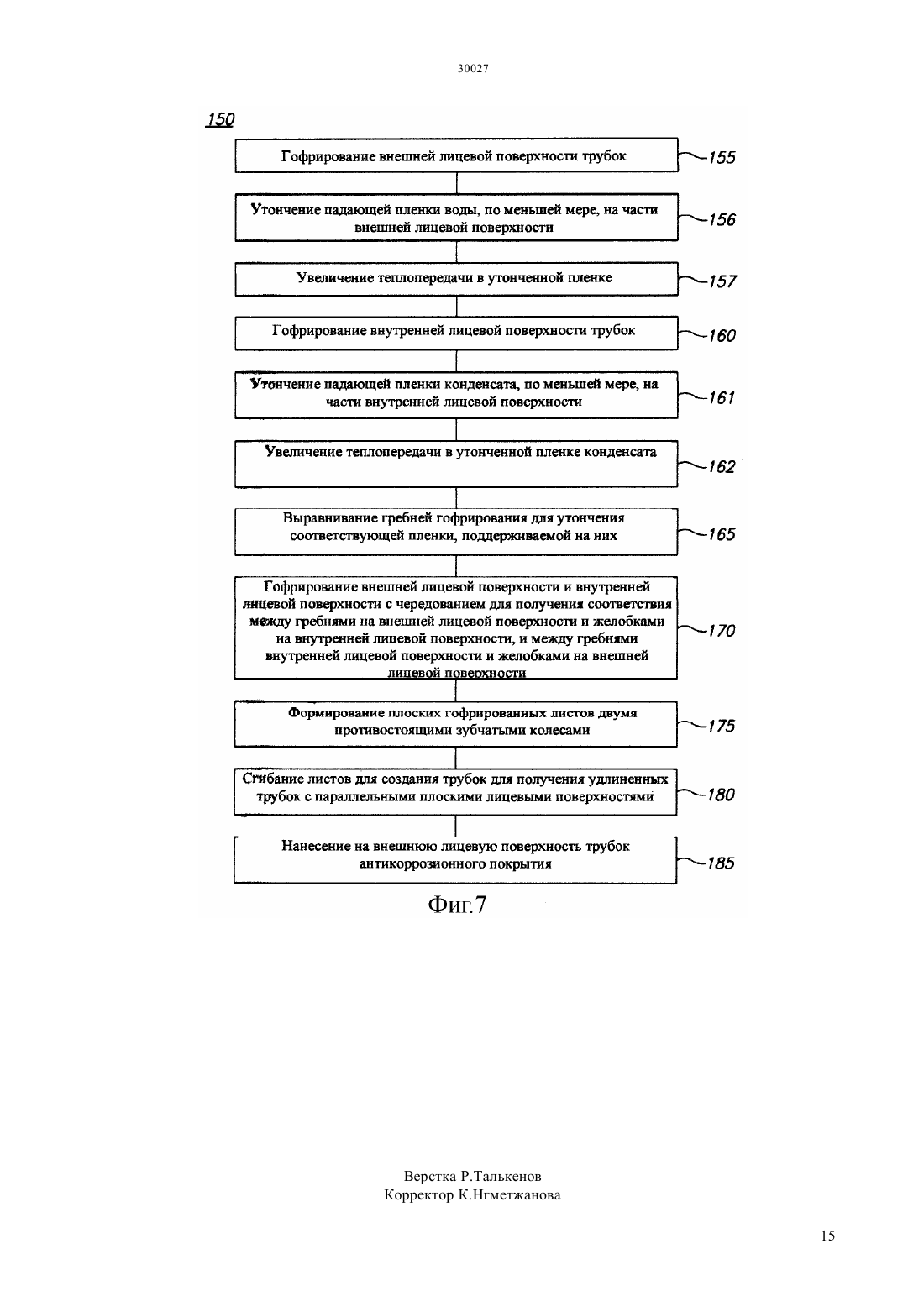

(51) 01 1/04 (2006.01) 01 1/22 (2006.01) 01 1/26 (2006.01) 01 3/14 (2006.01) 02 1/08 (2006.01) 28 3/00 (2006.01) 28 5/00 (2006.01) 28 1/00 (2006.01) 28 3/00 (2006.01) МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(57) Испаритель, содержащий более эффективные теплопередающие трубки, одна или каждая из которых содержит покрытие и вертикальное гофрирование. Покрытие, хотя и снижает коэффициент теплопередачи, увеличивает интервал между очищающими обработками для увеличения общей эффективности испарителя. Гофрирование трубок регулирует характеристики пленки и усиливает испарение с пленки при конденсации пара внутри трубок. Профиль гофрирования выбирают для улучшения волнистости и турбулентности пленок и, таким образом, для увеличения испарения и конденсации и, как следствие, эффективности испарителя. Область техники. Настоящее изобретение относится к области опреснения и, в частности, к трубкам испарителя. Описание уровня техники Опреснение воды является процессом, в котором различные растворимые вещества, такие как соль,загрязняющие вещества и т.д., удаляют из воды,содержащей данные вещества, оставляя чистую,зачастую питьевую воду. Известно, что к наиболее эффективным процессам термального опреснения,использующимся в настоящее время, являются многоступенчатая дистилляция (МСД) и опреснение с механической компрессией пара (МКП). На фиг.1 А изображено схематическое представление многоступенчатого испарителя 100 с круглыми трубками 110 согласно известному уровню техники, как описано, например, в европейском патенте 1858609. Существующие установки для многоступенчатого опреснения содержат испарители 100, выполненные из горизонтальных трубок 110 из алюминиевого сплава, испарительные конденсаторы с падающей пленкой в последовательном соединении для получения в ходе повторяющихся этапов испарения и конденсации, каждый из которых проходит при боле низкой температуре и давлении, большого количества дистиллята из заданного количества входного пара. Морская вода 90 А, попадающая в каждую ступень 101 испарителя, поступает в виде тонкой падающей пленки 90 на внешнюю поверхность 114 (см. фиг.5 А), которая опирается снаружи на трубки 110. Пар 85 А перемещается внутри по трубкам 110 во внутреннем пространстве 147, ограниченном внутренней поверхностью 116(см. фиг.2 и 5 В). По мере конденсации пара 85 А морская вода 90 А из пленки 90 испаряется и пар поступает в трубки 110 следующей ступени 101 испарителя. Конденсат 81 собирают из трубок 110, в то время как рассол 82 собирают с пленки 90 после прохождения сквозь все трубки 110. Трубки 110 из известного уровня техники являются круглыми. Любое количество испарительных конденсаторов (ступеней 101 испарителя) может быть включено в секции регенерации тепла установки в зависимости от температуры и затрат на доступное низкопотенциальное тепло и оптимальной точки баланса между инвестицией и экономией пара. С технической точки зрения количество ступеней 101 испарителя ограничено лишь разницей температур входных температур пара 85 А и морской воды 90 А (определяющих горячий и холодный концы установки) и минимальным перепадом температур, разрешенным для каждой ступени 101 испарителя. Поступающую морскую воду 90 А деаэрируют и предварительно нагревают в конденсаторе для отвода тепла, а затем делят на два потока. Один поток возвращают в море в качестве отведенного теплоносителя, а другой поток становится подаваемым материалом для процесса дистилляции. Морскую воду 90 А предварительно обрабатывают ингибитором образования отложений и подают в группу наиболее низкой температуры. Введение в 2 группу наиболее низкой температуры (обратный поток подаваемого материала) вместо группы наиболее высокой температуры вызвано попыткой сохранения термодинамической эффективности установки путем снижения необратимого смешивания более холодной подаваемой морской воды с температурой горячих ступеней испарителя. Поскольку поток подаваемого материала через трубки 110 имеет природу падающей пленки 90,необходим насос для перемещения соленой воды из нижней части ступени 101 испарителя в верхнюю часть следующей ступени 101 испарителя. Входящий пар 85 А подают в трубки 110 наиболее горячей ступени испарителя. Там он конденсируется, передавая свое скрытое тепло соленой воде, текущей по внешней поверхности трубок 110, в то время как конденсация происходит внутри трубки 110, почти равное количество испарения происходит снаружи, минус количество,необходимое для предварительного нагрева подаваемого материала 90 А в виде морской воды до температуры испарения. Процесс испаренияконденсации повторяется во всей последовательности ступеней испарителя, каждая из которых добавляет определенное количество дополнительного дистиллята. Пар из последней ступени испарителя конденсируется теплоносителем в виде морской воды в конденсаторе для отвода тепла. На фиг.1 В изображено схематическое представление устройства для опреснения с механическим сжатием пара (МКП) с круглыми трубками 110 согласно известному уровню техники. Устройство МКП содержит испаритель 100,получающий подаваемый материал 90 А в виде морской воды, который предварительно нагревают путем теплообмена с существующим продуктом(конденсатом) 81 и рассолом 82 в теплообменнике 87 и в конденсаторе 88. Воду 90 затем подают в виде падающей пленки на трубки 110, поочередно в каждую ступень 101 испарителя. В каждой ступени 101 падающая пленка образована оставшейся водой из предыдущей ступени испарителя, в то время как пар 85 А из предыдущей ступени испарителя конденсируется внутри трубок 110. Пар удаляют и сжимают компрессором 86 для повторной подачи в первую ступень испарителя. Конденсат 81 и остаточный рассол 82 затем удаляют из испарителя 100. Трубки 110 являются теплообменником в испарителе 100, и их коэффициент теплопередачи и восприимчивость к образованию отложений определяют общую эффективность МКП. Процесс МКП основан на применении принципа теплового насоса,который непрерывно рециркулирует и сохраняет скрытое тепло,полученное в процессе испарения-конденсации внутри системы, вместо использования водяного пара для воздействия на испарение, как в системах МСД. Процесс испарения-конденсации происходит в оборудовании,подобном оборудованию,применяемому в процессе МСД. Трубки,используемые в испарителях в процессах МСД и МКП, обычно изготавливают из алюминиевых сплавов,которые обладают высокими коэффициентами теплопередачи, необходимых для процессов МСД и МКП, что позволяет иметь минимальный возможный размер испарителей, т.е. чем выше коэффициенты теплопередачи, тем меньше размер испарителя. Из-за высоких температур, при которых трубки из алюминиевого сплава используются в вышеупомянутых системах,и из-за соли и загрязняющих веществ в опресняемой воде, качество поверхности данных трубок, которая соприкасается с водой, ухудшается с течением времени в результате коррозии и образования отложений, снижая коэффициенты теплопередачи. Когда коррозия и отложения достигают заранее определенных уровней, требуется очистка трубок. В частности, в системах МСД и МКП трубки обычно очищают, когда снижение их коэффициента теплопередачи достигает приблизительно 10 от первоначальной величины. Суть изобретения Один аспект изобретения предоставляет испаритель, содержащий множество трубок,расположенных для поддержки вертикальной пленки соленой воды, и для испарения воды с пленки путем теплопередачи от вертикальной пленки конденсата конденсирующегося пара внутри трубок, при этом трубки имеют коэффициент теплопередачи , который ухудшается до коэффициента теплопередачив результате отложений, при этом достижениетребует очистки трубки от отложений после периода То испаритель отличается тем, что трубки содержат внешнее покрытие,имеющее коэффициент теплопередачи , который большеи меньше ,при этом внешнее покрытие выбирают для увеличения периода очистки до Тс, который больше То. Другой аспект изобретения предоставляет испаритель,содержащий множество горизонтальных, вертикально удлиненных трубок,расположенных для поддержки вертикальной пленки соленой воды, для испарения воды с пленки путем теплопередачи от конденсирующегося пара внутри трубок, который отличается тем, что горизонтальные трубки гофрированы в вертикальном и круговом направлении в определенном внешнем профиле, содержащем чередующиеся внешние гребни и желобки на внешней лицевой поверхности трубок, при этом определенный внешний профиль выбран для утончения пленки на внешних гребнях для улучшения теплопередачи через них и испарения с них. Данные, дополнительные и/или другие аспекты и/или преимущества вариантов осуществления настоящего изобретения изложены в подробном описании, приведенном ниже возможны в качестве вывода из подробного описания и/или их возможно узнать в ходе практического применения вариантов осуществления настоящего изобретения. Краткое описание графических материалов Настоящее изобретение можно лучше понять из подробного описания его вариантов осуществления вместе с прилагаемыми графическими материалами,на которых На фиг.1 А представлена схематическая иллюстрация многоступенчатого испарителя с круглыми трубками согласно известному уровню техники,На фиг.1 В представлена схематическая иллюстрация устройства для опреснения с механическим сжатием пара (МКП) с круглыми трубками согласно известному уровню техники,На фиг.2 показано сечение одного примера круглой теплопередающей трубки, которая может использоваться в МСД (фиг.1 А) и МКП (фиг.1 В) согласно некоторым вариантам осуществления изобретения,На фиг.3 показано сечение покрытой овальной теплопередающей трубки, используемой в МСД и МКП согласно некоторым вариантам осуществления изобретения,На фиг.4 показан внешний вид в перспективе овальной гофрированной теплопередающей трубки согласно некоторым вариантам осуществления изобретения,На фиг.5-5 показаны схематические представления гофрированной и вертикально удлиненной трубки согласно некоторым вариантам осуществления изобретения На фиг.6-6 показаны схематические представления формы гофрирования на трубках и ее изготовление согласно некоторым вариантам осуществления изобретения и На фиг.7 показана высокоуровневая блок-схема,изображающая способ улучшения теплопередачи в трубках испарителя, согласно некоторым вариантам осуществления изобретения. Подробное описание Перед изложением подробного описания может быть полезно изложить определения некоторых терминов, которые будут использованы в дальнейшем. Термин гофрирование, как использован в данной заявке, обозначает последовательность параллельных и чередующихся гребней и желобков,или рифлей. Гребни и желобки (или рифли) расположены на обеих сторонах гофрированной поверхности. Направление желобков, или рифлей,124 на трубках 110 может быть вертикальным, или желобки 124 могут быть диагональными по отношению к лицевым поверхностям трубки 110. Термин гофрированные трубки не следует воспринимать как ограничивающий относительный угол гребней и желобков по отношению к лицевым поверхностям трубок. Перед подробным изложением по меньшей мере одного варианта осуществления изобретения необходимо понимать, что изобретение не ограничено в данной заявке деталями конструкции и расположения компонентов, изложенными в следующем описании или изображенными на графических материалах. Изобретение применимо к другим вариантам осуществления или может быть применено или осуществлено разными способами. Также следует понимать, что формулировки и 3 терминология, используемые в данном документе,используются с целью описания и не должны расцениваться как ограничивающие. Когда теплопередающие элементы, такие как теплопередающие трубки 110, изготовлены из легкого металла или легкого металлического сплава,при этом их внешние поверхности 114, 116 (далее металлические теплопередающие поверхности),находясь в условиях процесса, подвергаются коррозии и/или образованию отложений. По истечении определенного периода времени коррозия и образование отложений снижают коэффициенты теплопередачи металлических теплопередающих поверхностей, и, если не будет проведена их очистка (путем очищающей обработки),скорость опреснения может значительно снизиться. Так происходит в процессе опреснения, который осуществляется или в МСД,МКП, или в любой другой системе опреснения, где теплопередающие трубки 110 обычно изготовлены из легкого металла или легкого металлического сплава. Трубки 110 имеют первоначальный коэффициент теплопередачи на их металлической теплопередающей поверхности и минимальную допустимую величину коэффициента теплопередачи,при которой выполняют очистку металлической теплопередающей поверхности от коррозии и/или образовавшихся отложений. При заранее определенных условиях процесса обычно известно,сколько необходимо времени, чтобы коэффициент теплопередачи достиг своей минимальной допустимой величины и системе понадобилось проведение очищающей обработки. Данные очищающие обработки требуют временного прекращения работы системы. В зависимости от качества воды в различных местах системе может понадобиться другое время То для достижения вышеуказанной минимальной допустимой величиныкоэффициента теплопередачи. Часто допустимая разница между первоначальной и минимальной величиной коэффициента теплопередачи ( - ) не превышает 10 от первоначального коэффициента теплопередачи . На фиг.2 изображен вид в поперечном разрезе одного примера круглой теплопередающей трубки 110, которая может использоваться в МСД (фиг.1 А) и МКП (фиг.1 В), согласно некоторым вариантам осуществления изобретения. Трубка 110 содержит внешнюю поверхность 141, на которой нанесено покрытие 140, внутреннюю поверхность 116 и стенку 145 трубки. Покрытие 140 может представлять собой керамический защитный слой. Теплопередающая трубка 110 может быть изготовлена из легкого металла или легкого металлического сплава, такого как алюминиевые или магниевые сплавы (например, алюминиевые сплавы классов 3 ХХХ и 5 ХХХ), и в процессе опреснения внешняя поверхность 114 выполняет функцию внешней теплопередающей поверхности 141 (далее металлическая теплопередающая 4 поверхность) первоначальной (т.е. без покрытия 140) трубки. Покрытие 140, такое как керамический защитный слой на металлической внешней теплопередающей поверхности 141,может содержать, полностью или частично, оксид металла,из которого изготовлена трубка 110, полученного с помощью окислительной обработки поверхности 141. Различные процессы могут быть использованы для формирования покрытия 140 или керамического защитного слоя. Примерами подобных процессов являются анодное окисление и плазменное электролитическое окисление, которое также известно как микродуговое окисление (МДО), при этом последнее является более передовым процессом для изготовления более высококачественных покрытий. Оба вышеупомянутых процесса являются процессами электрохимической обработки поверхности для образования оксидных покрытий на металлах, при этом МДО является процессом, использующим более высокие потенциалы, чем анодное окисление,и вызывает появление выбросов в формируемом оксидном слое, где получающаяся плазма модифицирует и усиливает структуру оксидного слоя. В качестве альтернативы, покрытие 140 может быть нанесено на поверхность, например, с помощью процесса термического напыления(например, плазменного напыления) или с помощью процесса электроосаждения (также известный как гальванопокрытие). Например, покрытие 140 может представлять собой нанесенный керамический защитный слой 140, содержащий диоксид циркония и/или другие оксиды,которые обычно используются для создания слоев керамического покрытия. Керамический защитный слой 140 может быть образован несколькими отдельными слоями керамического покрытия, содержащими различные материалы и обладающими различными свойствами. Комбинация вышеперечисленных процессов также может быть использована для создания керамического защитного слоя 140. С покрытием 140, описанным выше, внешняя поверхность 114 в процессе опреснения выполняет функцию теплопередающей поверхности с керамическим слоем(далее керамическая теплопередающая поверхность). Стенка 145 теплопередающей трубки 110 имеет толщину 132, и покрытие 140 имеет толщину 142,которая существенно меньше толщины 132 трубки 110. В частности, толщина 142 покрытия может составлять от 5 до 0,5 толщины 132 стенки. Например, с вышеописанной трубкой 110,изготовленной из алюминиевого сплава 5052, с толщиной 132 стенки 145 трубки в диапазоне от 1 до 2 мм керамический защитный слой 140 может иметь толщину 142 от 10 до 20 микрон. Покрытие 140 может быть образовано,например,микродуговым окислением и иметь среднее арифметическое отклонение профиля (т.е. чистоту обработки поверхности) - , в диапазоне примерно 0,5-2 микрона. Керамический защитный слой 140 может быть сконфигурирован для обеспечения того, что коэффициент теплопередачи трубки 110 на ее керамической теплопередающей внешней поверхности 114 имеет величину , которая соответствует условию с при предопределенных условиях процесса, упомянутых выше. В результате образования керамического защитного слоя 140, описанного выше, трубка 110 имеет более низкую скорость коррозии и/или образования отложений, чем в случае отсутствия керамического защитного слоя 140, с металлической поверхностью 141 в качестве внешней поверхности 114. С керамическим защитным слоем 140, как описано выше, время Тс, в ходе которого коэффициент теплопередачи с достигает своей минимальной допустимой величины , больше То - времени, за которое трубка 110 достигаетбез слоя 140. Следовательно, хотя покрытие 140 снижает максимальный (чистый) коэффициент теплопередачи от(для металлической теплопередающей поверхности 141 без покрытия 140) до с, оно намного больше увеличивает интервал между последовательными очистками внешней поверхности 114 от отложений и коррозии от То до Тс, что как предоставляет более высокий средний коэффициент теплопередачи в период эксплуатации между последовательными обработками (Тс), так и снижает частоту необходимых очищающих обработок,что увеличивает общую эффективность опреснения. Например, вместо очистки системы опреснения раз в год (То), что является стандартной частотой очистки для многоступенчатых систем, ее можно очищать раз в два года (Тс). На фиг.3 изображен вид в поперечном разрезе покрытой овальной теплопередающей трубки 110,пригодной для использования в МСД и МКП,согласно некоторым вариантам осуществления изобретения, и на фиг. 4 А изображен вид в перспективе овальной гофрированной теплопередающей трубки 110 согласно некоторым вариантам осуществления изобретения. В то время как на фиг.2 изображена круглая трубка 110, на фиг.3 изображено овальное или вертикально удлиненное сечение трубки 110, и на фиг.4 изображено вертикально удлиненное сечение трубки 110 с вертикальными гофрами внешней поверхности 114, на которые может быть, но необязательно, нанесено покрытие 140 и которые дополнительно улучшают теплопередачу в трубке 110. Стрелки обозначают направление воды 90,которую распыляют на поверхность 114 трубки 110. Керамический защитный слой 140 может быть нанесен, по меньшей мере, на часть поверхности 114 трубки 110, которая служит теплопередающей поверхностью, для того чтобы снизить скорость коррозии и/или образования отложений на ней.(фиг.4, 5, 6), покрытие 140 может быть нанесено на гофры, например, на внешнюю поверхность 114(возможно, также на внутреннюю поверхность 116). Толщина 142 А,142 В покрытия может варьироваться в гофрах, например, варьироваться между внешними гребнями 122 и внешними желобками 124 внешней поверхности 114 (см. фиг.6). Толщина 142 А, 142 В покрытий может быть рассчитана для максимизации теплопередачи и максимизации интервалов очистки в условиях эксплуатации и относительно потока пленки воды,как будет объяснено ниже (фиг.6-6). Авторы изобретения утверждают, что увеличение общей теплопередачи и эффективности теплопередачи путем нанесения на теплопередающие трубки 110 керамического покрытия 140 является неожиданным результатом, поскольку, учитывая их чрезвычайно низкую теплопроводность, подобные покрытия не использовались на элементах,функционирование которых требовало их высокой теплопроводности,таких как элементы,использующиеся в процессах опреснения. Напротив,было предложено использовать вышеупомянутые покрытия в качестве теплобарьерных слоев ( ,,,199,2-3, 222005,177-183,). Авторы предмета настоящей заявки поняли то,что, несмотря на сниженную теплопроводность,покрытие (защитный слой) 140 может быть использовано на элементах, участвующих в процессе опреснения, для увеличения времени, за которое коррозия и/или образование отложений на их металлической теплопередающей поверхности заставляет коэффициент теплопередачи указанной поверхности достигать своей минимальной допустимой величины,если покрытие спроектировано таким образом, что измененный коэффициент теплопередачи выше минимального допустимого коэффициента теплопередачи , более длительный период времени, чем в случае керамического покрытия. Теплопередающие элементы или трубки 110 могут иметь любую желаемую форму сечения, например круглую или овальную форму сечения. Керамический защитный слой 140 в элементах 110 может быть расположен на внешней поверхности 141 стенки трубки, т. е. обращен наружу трубки 110,и/или на внутренней поверхности 116 трубки 110. Теплопередающий элемент/трубка 110 также может представлять собой теплообменную плиту,например такую, как используются в испарителях МКП. Теплопередающая поверхность 116 теплопередающего элемента/трубки 110 может быть желобчатой или гладкой. Когда желобчатые трубки 110 имеют овальную форму, они могут быть выполнены таким образом,что желобки ориентированы под углом примерно 90 к продольной оси трубок 110 (например, вертикально,5 в то время как трубки 110 являются горизонтальными). Теплопередающая поверхность 116 или, по меньшей мере, ее часть также может иметь гофрированную форму. Желобки или гофры повышают эффективность теплопередачи. Керамический защитный слой 140 может содержать или быть полностью изготовленным из оксида легкого металлического сплава, такого как алюминиевый сплав или магниевый сплав, в этом случае керамический защитный слой 140 может содержать или быть полностью изготовленным из оксида алюминия или оксида магния,соответственно. Преимущество магния заключается в том, что он легче алюминия, но он более чувствительный к тяжелым условиям процесса (таким как высокая температура, высокая концентрация растворенного вещества). Теплопередающий элемент/трубка 110 может составлять часть системы для опреснения или концентрации химического раствора или системы,использующейся в испарителях, в частности в промышленных испарителях. На фиг.5-5 изображены схематические представления гофрированной и вертикально удлиненной трубки 110, согласно некоторым вариантам осуществления изобретения и на фиг. 6-6 изображены схематические представления формы 120 гофрирования на трубках 110 и ее изготовление согласно некоторым вариантам осуществления изобретения. На фиг.5 А изображен вид в перспективе трубки 110 с пленкой 90, изображенной на части трубки 110. Пленка 90 падает на всю или большую часть длины трубки 110 и изображена лишь на части трубки 110 для ясности. На фиг.5 В изображено поперечное сечение трубки 110, на фиг.5 С изображен вид в перспективе фрагмента на верхнем крае трубки 110, и на фиг. 5 изображена покрытая гофрированная трубка 110. На фиг. 6-6 изображено продольное сечение трубки 110, изображающее различные формы гофрирования или определенный профиль 120, на фиг.6 Е изображено сечение в примерном способе производства, и на фиг.6-6 изображена пленка 90 и конденсирующийся пар 85 на продольном сечении, и также изображено функционирование профиля стенки гофрированной трубки с покрытием 140 и без него. Многоступенчатый испаритель 100 содержит ступени испарителя 101, каждая из которых содержит множество горизонтальных трубок 110,расположенных для поддержки вертикальной пленки 90 соленой воды, и для испарения воды с пленки 90 путем теплопередачи от конденсирующегося пара внутри трубок 110. Трубки 110 являются вертикально удлиненными для увеличения площади контакта между трубками 110 и пленкой 90 и для лучшей поддержки и управления формой и толщиной пленки 90. Трубки 110 могут иметь овальную форму и могут иметь вертикальные параллельные стороны 111 А с соединенными закругленными концами 111 В. 6(относительно поперечного сечения) гофрирование 112 в определенном профиле 120. Форма 120 гофрирования может быть выбрана согласно различным критериям,включая,например,коэффициенты теплопередачи,толщину и волнистость пленки 90 и пленки 85 конденсата,скорость потока вниз пленки 90 и пленки 85 конденсата относительно положения на профиле 120. Гофрирование 112 расположено для улучшения теплопередачи от пара к пленке 90 и дополнительно улучшает испарение воды путем определения характеристик пленки. На фиг.5 изображено увеличенное поперечное сечение, выполненное через край гофрированной и покрытой трубки 110. Внешние гребни 122 и внешние желобки 124 (см. ниже, фиг.6 А) на внешней лицевой поверхности 114 трубок 110 могут содержать покрытие 140, такое как оксидный слой,которое может иметь варьирующуюся толщину на внешнем гребне 122 (толщина 142 А) и внешнем желобке 124 (толщина 142 В). Величины толщины 142 покрытия 140 не соответствуют масштабу на фиг.5. Профиль 120 содержит определенный внешний профиль 120 А и определенный внутренний профиль 120 В (фиг.6 А, 6), которые выбраны для управления характеристиками течения, такими как толщина и волнистость, пленки 90 и пленки 85 конденсата,соответственно,для улучшения испарения с внешней лицевой поверхности 114 и конденсации на внутренней лицевой поверхности 116 трубок 110. Определенный внешний профиль 120 А содержит внешние гребни 122 и внешние желобки 124 на внешней лицевой поверхности 114 трубок 110 определенный внутренний профиль 120 В содержит внутренние гребни 126 и внутренние желобки 128 на внутренней лицевой поверхности 116. Внешние желобки 124 соответствуют внутренним гребням 126, и внутренние желобки 128 соответствуют внешним гребням 122. Внешний профиль 120 А улучшает испарение (с внешних гребней 122), в то время как внутренний профиль 120 В улучшает конденсацию пара (во внутренних желобках 128). Профиль 120 А определенного внешнего гребня может совпадать с профилем 120 В определенного внутреннего гребня, так что профиль 120 является осесимметричным. Данное совпадение может быть результатом симметричного способа производства листов, которые используются для изготовления трубок 110. Гофрирование 112 может быть изготовлено с помощью двух идентичных зубчатых колес 91 (фиг.6 Е), каждое из которых расположено для изготовления соответствующего профиля 122,126 гребня. Трубки 110 могут быть изготовлены из плоских гофрированных листов (см. фиг.6 Е),например, путем сгибания и сваривания их в трубки 110. Трубки 110 могут быть изготовлены другими способами, такими как гидроформинг, прессование и т.д. Профиль 120 А определенного внешнего гребня и профиль 120 В определенного внутреннего гребня могут быть трапециевидными с прямыми либо выпуклыми сторонами (фиг.6 В). Внешние гребни 122 и внутренние гребни 126 могут содержать плоские вершины, которые образуют углы 123, 127 (соответственно) своими сторонами. В качестве альтернативы, внешние гребни 122 и внутренние гребни 126 могут иметь выпуклые вершины, которые образуют углы 123,127(соответственно) на их сторонах. Расположенные под углом внешние гребни 123 имеют форму, необходимую для управления характеристиками пленки. Например, угол 123 может быть выбран для способствования испарению с пленки 90 путем утончения или разбивки пленки 90 и повышения неустойчивости пленки, как изображено на фиг.6. Форма трубок 110 влияет на характеристики пленки и может растягивать и утончать пленку 90,используя силу тяжести, поверхностное натяжение и гидродинамические силы (фиг.6-6). Внешние гребни 122 могут усиливать волнистость падающей пленки 90 на внешней лицевой поверхности 114 трубок 110 и, таким образом, усиливать испарение. Внутренние гребни 126 и внутренние желобки 128 могут усиливать волнистость падающего конденсата на внутренней лицевой поверхности 116 трубок 110 и, таким образом, усиливать конденсацию. Гофрирование 112 как внутренней, так и внешней лицевой поверхности 114, 116 позволяет оптимизировать характеристики поверхности, что максимизирует испарение и конденсацию, и, таким образом, максимизировать эффективность процесса. В частности, создание более сильной волнистости,завихрений внутренней турбулентности внутри пленок 90 и пленки конденсата, и поперечных сил на пленке 90. Авторы изобретения обнаружили,что гофрирование 112 изменяет характеристики потока и улучшает теплопередачу в некоторых вариантах осуществления следующим образом (фиг.6 Н, 6). Поток пленки 90 (на внешней лицевой поверхности 114) и/или пленки 80 конденсата (на внутренней лицевой поверхности 116), направленный вниз,имеет больший объем и меньшую скорость в желобках 124, 128 (потоки 124 А, 128 А), чем на гребнях 122, 126 (потоки 122 А, 126 А), все обозначения соответствуют внешней лицевой поверхности 114 и внутренней лицевой поверхности 116. Из-за разных скоростей потока промежуточные части пленки текут с горизонтальным компонентом 124 В, 128 В, который компенсирует поглощающие массы и образует волнистость в пленках 90, 85,которая усиливает испарение. В результате действия сил поверхностного натяжения пленки 90, 85 на гребнях 122, 126, обозначенные на фиг.6 как 90 А и 80 А, являются более тонкими и текут быстрее, чем без гофрирования 112, и их тонкость улучшает теплопередачу (обозначена как 90 В и 80 В на фиг.6 соответственно) от трубки 110 в пленке 122 А, 126 А,и, как следствие, лучшее испарение с нее. Действительно, в желобках 124, 128 теплопередача становится несколько хуже, но, в целом, из-за большой площади областей с более тонкой пленкой теплопередача улучшается. Данные воздействия гофрирования намного более значительны на внешней лицевой поверхности 114, поскольку количество воды в пленке 90 намного больше, чем в пленке 80 (поскольку пленка 90 представляет собой подаваемую воду, а пленка 80 является конденсатом). В вариантах осуществления внешняя лицевая поверхность 114 трубки 110 может быть покрыта(фиг.6), возможно с различной толщиной 142 А,142 В в профиле 120, для снижения образования отложений и увеличения общего среднего коэффициента теплопередачи и/или периодов технического обслуживания по сравнению с непокрытыми гофрированными трубками 110. В качестве альтернативы, профиль 120 может содержать лишь внешнее гофрирование (фиг.6 В),волнистый профиль (фиг.6 С), которые также могут предоставлять некоторые из представленных преимуществ. В вариантах осуществления авторы изобретения обнаружили, что следующие характеристики профиля являются наиболее эффективными в некоторых случаях. В профиле 120 горизонтальное расстояние между последовательными желобками 131 в 3,2 раза (10) больше толщины 132 стенки трубки, и глубина желобков 133 составляет одну пятую (10) горизонтального расстояния между последовательными желобками 131. Толщина 132 стенки трубки может составлять от 0,7 до 1,6 мм. В вариантах осуществления, толщина 132 стенки трубки может составлять от 1 до 1,25 мм. Трубки 110 могут быть изготовлены из алюминия для улучшения теплопередающих свойств. Частично или полностью трубки 110 могут быть покрыты антикоррозионным покрытием 140, таким как керамическое покрытие. Внутренняя лицевая поверхность 116 также может быть покрыта антикоррозионным покрытием (не изображено). Покрытие 140 может быть нанесено на трубки 110 до или после их изготовления из листов, при этом в последнем случае для защиты напряженных областей трубок 110. Толщина 142 покрытия 140 может составлять от 10 до 20 микрон со средним арифметическим отклонением профиля 0,5-2 микрона. Покрытие 140 может быть выполнено,например, микродуговым окислением, анодным окислением или другими окислительными способами обработки поверхности. Авторы изобретения обнаружили, что в целом в некоторых вариантах осуществления гофрированные трубки 110 имеют общий коэффициент теплопередачи(испарения и конденсации), который выше в 2,5-3,5 раза по сравнению с овальными гладкими трубками в одинаковых гидравлических и термодинамических условиях. Испаритель 100 также может содержать узел добавления поверхностно-активного вещества,расположенный для добавления поверхностноактивного вещества в соленую воду для управления толщиной пленки 90 на трубках 110. Поверхностно 7 активное вещество может усиливать волнистость пленки 90, а также усиливать испарение. На фиг.7 изображена высокоуровневая блоксхема, изображающая способ 150 улучшения теплопередачи в трубках испарителя, согласно некоторым вариантам осуществления изобретения. Способ 150 включает следующие этапы гофрирование (т.е. формирование гребней и желобков) внешней лицевой поверхности трубок(этап 155) для утончения падающей пленки воды, по меньшей мере, на части внешней лицевой поверхности(этап 156),для увеличения теплопередачи в утонченной пленке (этап 157), и,необязательно, гофрирование внутренней лицевой поверхности трубок (этап 160) для утончения падающей пленки конденсата, по меньшей мере, на части внутренней лицевой поверхности (этап 161),для увеличения теплопередачи в утонченной пленке конденсата (этап 162). Способ 150 может также включать выравнивание гребней гофрирования (или на внутренней, или на внешней лицевой поверхности, или на обеих поверхностях) для утончения соответствующей пленки, поддерживаемой на них (этап 165). Гофрированные гребни могут быть полностью или частично выровнены (до плоской или выпуклой формы) для создания расположенных под углом краев гребней. Гофрирование внешней лицевой поверхности и внутренней лицевой поверхности (этап 155 и 160 соответственно) может быть выполнено с чередованием (этап 170) для предоставления соответствия между гребнями на внешней лицевой поверхности и желобками на внутренней лицевой поверхности, и между гребнями внутренней лицевой поверхности и желобками на внешней лицевой поверхности. Например, чередующееся гофрирование (этап 170) может быть выполнено двумя противостоящими зубчатыми колесами для формирования плоских гофрированных листов (этап 175), и способ 150 также может содержать сгибание листов для образования трубок, для получения удлиненных трубок с параллельными плоскими лицевыми поверхностями (этап 180). Трубки могут быть получены любым другим способом производства,таким как гидроформинг,прессование и т.д. Авторы изобретения обнаружили,что эффективность теплопередачи была максимизирована в одном случае путем гофрирования трубок (этапы 155, 160, 170) для получения горизонтального расстояния между последовательными желобками, которое в 3,2 раза(10) больше толщины стенки трубки, и глубины желобков, которая составляет одну пятую (10) горизонтального расстояния между последовательными желобками. Способ 150 может также включать нанесение на внешнюю лицевую поверхность трубок антикоррозионного покрытия (этап 185), например,путем окисления внешней поверхности трубок. Покрытие может иметь коэффициент теплопередачи 8, который меньше максимального коэффициента теплопередачи непокрытых трубоки больше минимального допустимого коэффициента теплопередачи(который требует очистки трубок от отложений для сохранения допустимой общей эффективности). Покрытие, хотя и снижает максимальный коэффициент теплопередачи,увеличивает интервал между последующими очищающими обработками и, таким образом,увеличивает общую эффективность испарителя. Покрытие (этап 185) может быть нанесено после получения трубок и может иметь изменяющуюся толщину, особенно когда покрытие нанесено на гофрированные трубки. Покрытие может быть нанесено любым известным способом, таким как электролитическое окисление,микродуговое окисление, анодное окисление, осаждение и т.д. В вышеприведенном описании вариант осуществления является примером или реализацией изобретения. Различные употребления фраз один вариант осуществления, вариант осуществления или некоторые варианты осуществления необязательно все относятся к одним и тем же вариантам осуществления. Хотя различные признаки изобретения могут быть описаны в контексте одного варианта осуществления, данные характерные признаки также могут быть предоставлены по отдельности или в любом подходящем сочетании. Верно и обратное, хотя изобретение может быть описано в данном документе в контексте отдельных вариантов осуществления для ясности, изобретение также может быть реализовано в одном варианте осуществления. Кроме этого, следует понимать, что изобретение может быть осуществлено или применено на практике различными способами и что изобретение может быть реализовано в вариантах осуществления, отличных от тех, которые приведены в вышеупомянутом описании. Изобретение не ограничено схематическими изображениями или соответствующими описаниями. Например, поток не обязательно должен перемещаться в каждом изображенном отсеке или состоянии, или именно в том порядке,который описан и изображен. Значения технических и научных терминов,используемых в данном документе, следует понимать с точки зрения специалиста в данной области техники, к которой относится изобретение,если не указано иначе. Хотя изобретение было описано в отношении ограниченного количества вариантов осуществления, они не должны быть истолкованы как ограничения объема изобретения,но как иллюстративные примеры некоторых из предпочтительных вариантов осуществления. Другие возможные вариации, модификации и применения также входят в объем изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Испаритель,содержащий множество горизонтальных трубок,которые являются вертикально удлиненными и расположены для поддержки вертикальной пленки соленой воды и для испарения воды с пленки путем теплопередачи от пленки конденсата конденсирующегося пара внутри трубок,отличающийся тем,что горизонтальные трубки гофрированы в вертикальном и круговом направлении в, по меньшей мере, определенном внешнем профиле,содержащем чередующиеся внешние гребни и желобки на внешней лицевой поверхности трубок,при этом определенный внешний профиль выбран для утончения пленки на внешних гребнях для улучшения теплопередачи через них и испарения с них. 2. Испаритель по п.1, отличающийся тем, что горизонтальные трубки гофрированы в вертикальном и круговом направлении в, по меньшей мере, определенном внутреннем профиле,содержащем чередующиеся внутренние гребни и желобки на внутренней лицевой поверхности трубок, при этом определенный внутренний профиль выбран для утончения пленки конденсата на внутренних гребнях для улучшения теплопередачи через них и конденсации на них, или при этом определенный внешний профиль выполнен совпадающим с определенным внутренним профилем. 3. Испаритель по п.п.1 или 2, отличающийся тем, что по меньшей мере одно из перечисленного внешний профиль и внутренний профиль - является трапециевидным, или тем, что по меньшей мере одно из перечисленного внешние гребни и внутренние гребни - являются трапециевидным и с выпуклыми сторонами, или тем, что по меньшей мере одно из перечисленного внешние гребни и внутренние гребни - содержат плоские или выпуклые вершины, образующие углы своими сторонами, при этом гребни расположены под углом и выполнены формой, необходимой для управления характеристиками пленки. 4. Испаритель по п.3, отличающийся тем, что как для определенных внутренних, так и для внешних профилей горизонтальное расстояние между последовательными желобками в 3,2 раза (10) больше толщины стенки трубки, и глубина желобков составляет одну пятую (10) горизонтального расстояния между последовательными желобками. 5. Испаритель по п.4, отличающийся тем, что толщина стенки трубки составляет от 0,7 до 1,6 мм. 6. Испаритель по п.2, отличающийся тем, что трубки изготовлены из плоских гофрированных листов и/или тем, что трубки являются овальными,и/или тем, что трубки содержат вертикальные параллельные стороны и закругленные концы. 7. Испаритель по любому из п.п.1-6,отличающийся тем, что трубки покрыты внешним антикоррозионным покрытием,при этом антикоррозионное покрытие является одним из перечисленного керамикой, оксидным слоем или оксидом алюминия, образованным микродуговым окислением на алюминиевых трубках, и/или тем, что толщина внешнего покрытия составляет от 5 до 0,5 толщины стенки трубок. 8. Испаритель по п.7, отличающийся тем, что трубки изготовлены из по меньшей мере одного из перечисленного алюминий, магний, алюминиевый сплав и магниевый сплав. 9. Испаритель по любому из п.п.1-8,отличающийся тем, что дополнительно содержит узел добавления поверхностно-активного вещества,расположенный для добавления поверхностноактивного вещества в соленую воду для управления толщиной пленки на трубках. 10. Способ улучшения теплопередачи в горизонтальных трубках испарителя, которые являются вертикально удлиненными, при этом данный способ включает гофрирование внешней лицевой поверхности трубок в, по меньшей мере,определенном внешнем профиле, содержащем чередующиеся внешние гребни и желобки на внешней лицевой поверхности трубок для утончения падающей пленки воды, по меньшей мере, на части внешней лицевой поверхности, для увеличения теплопередачи в утонченной пленке. 11. Способ по п.10, отличающийся тем, что дополнительно включает гофрирование внутренней лицевой поверхности трубок для утончения падающей пленки конденсата, по меньшей мере, на части внутренней лицевой поверхности, для увеличения теплопередачи в утонченной пленке конденсата, и/или тем, что дополнительно включает выравнивание гребней гофрирования для утончения соответствующей пленки, поддерживаемой на них. 12. Способ по п.11, отличающийся тем, что гофрирование внешней лицевой поверхности и внутренней лицевой поверхности выполняют с чередованием для получения соответствия между гребнями на внешней лицевой поверхности и желобками на внутренней лицевой поверхности и между гребнями внутренней лицевой поверхности и желобками на внешней лицевой поверхности. 13. Способ по п.12, отличающийся тем, что гофрирование выполняют двумя противостоящими зубчатыми колесами для формирования плоских гофрированных листов и тем, что дополнительно включает сгибание листов для образования трубок,для получения удлиненных трубок с параллельными плоскими лицевыми поверхностями. 14. Способ по п.12, отличающийся тем, что гофры выбирают для получения горизонтального расстояния между последовательными желобками, в 3,2 раза (10) большего толщины стенки трубки, и глубины желобков, составляющей одну пятую(10) горизонтального расстояния между последовательными желобками. 15. Способ по любому из п.п.10-14,отличающийся тем, что дополнительно включает нанесение на внешнюю лицевую поверхность трубок антикоррозионного покрытия. 16. Способ по п.15, отличающийся тем, что покрытие выполняют путем окислительной обработки. 17. Испаритель, содержащий множество трубок,расположенных для поддержки вертикальной 9 пленки соленой воды и для испарения воды с пленки путем теплопередачи от пленки конденсата конденсирующегося пара внутри трубок, при этом трубки имеют коэффициент теплопередачи ,который ухудшается до коэффициента теплопередачив результате отложений, при этом достижениетребует очистки трубок от отложений после периода То, при этом испаритель отличается тем, что трубки содержат внешнее покрытие, имеющее коэффициент теплопередачи ,который большеи меньше , при этом внешнее покрытие выбрано для увеличения периода очистки до Тс, который больше То. 18. Испаритель по п.17, отличающийся тем, что толщина внешнего покрытия составляет от 5 до 0,5 толщины стенки трубок. 19. Испаритель по п.18, отличающийся тем, что внешнее покрытие содержит оксид алюминия,образованный микродуговым окислением на алюминиевых трубках, и/или тем, что внешнее покрытие представляет собой окисленный слой. 20. Испаритель по п.19, отличающийся тем, что трубки изготовлены из по меньшей мере одного из перечисленного алюминий, магний, алюминиевый сплав и магниевый сплав.

МПК / Метки

МПК: B01D 3/14, F28D 3/00, B01D 1/04, F28D 5/00, B01D 1/22, B01D 1/26, C02F 1/08, F28F 1/00, F28F 3/00

Метки: гофрированными, трубками, испаритель, покрытыми

Код ссылки

<a href="https://kz.patents.su/15-30027-isparitel-s-pokrytymi-i-gofrirovannymi-trubkami.html" rel="bookmark" title="База патентов Казахстана">Испаритель с покрытыми и гофрированными трубками</a>

Предыдущий патент: Способ серологической диагностики микроспории плотоядных

Следующий патент: Способ регенерации закоксованного катализатора и его применение

Случайный патент: Устройство для хранения и нанесения препаратов (варианты)