Способ стабилизации и удаления мышьякосодержащих отходов, образующихся при переработке сульфидной руды (варианты)

Формула / Реферат

Метод предусмотрен для эффективной стабилизации, удаления и утилизации мышьякосодержащих отходов, образующихся в процессе извлечения металлов с применением технологий обжига и т.п. Преобразование большей части трехвалентных соединений арсенита в отходах, в основном, в твердый осадок пятивалентного арсената осуществляется путем смешивания отходов с водой и порошком железосодержащего минерала, например гетитом, для образования водной суспензии отходов и порошка железосодержащего минерала, окисления суспензии до значения pH менее 1,0, обработки окисленной суспензии газообразным кислородом в сосуде под давлением при температуре выше 120°C и с использованием катализатора окисления, образованного из растворимых в воде нитрата и йодида. Общая эффективность управления химическими реакциями повышается за счет добавления и использования катализатора. Полученный в результате твердый осадок арсената в виде скородита идеально подходит для безопасной утилизации при минимальной переработке или вообще без нее. Непрореагировавшие растворенные соединения трехвалентного мышьяка, остающиеся в растворе, можно преобразовать и осадить в виде дополнительного скородита за счет смешивания и перемешивания суспензии с растворимыми солями железа в контролируемых условиях. Характеристики получаемого в результате осадка соответствуют экологическим требованиям для хранения в пруде-накопителе и безопасной утилизации или даже превосходят их.

Текст

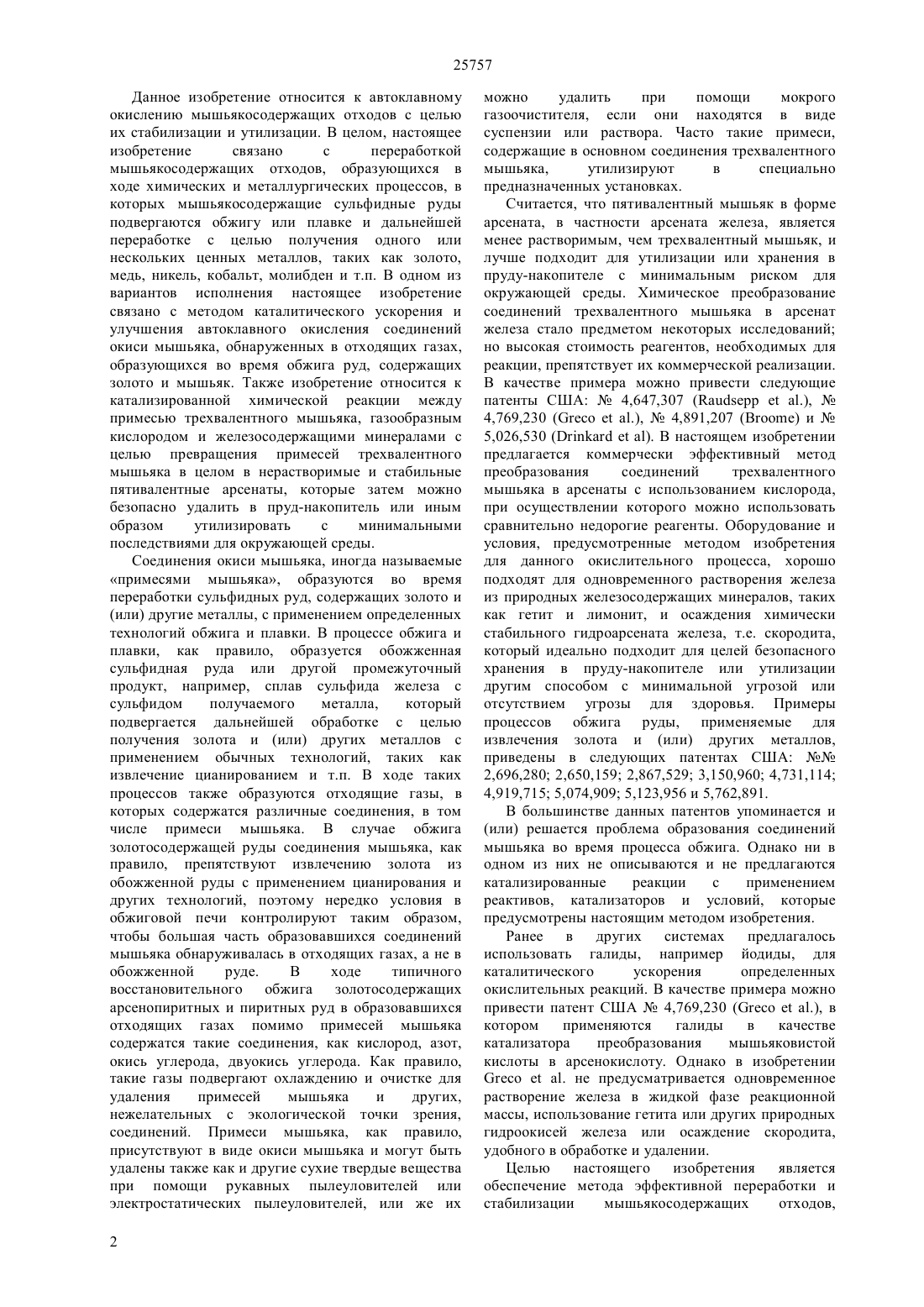

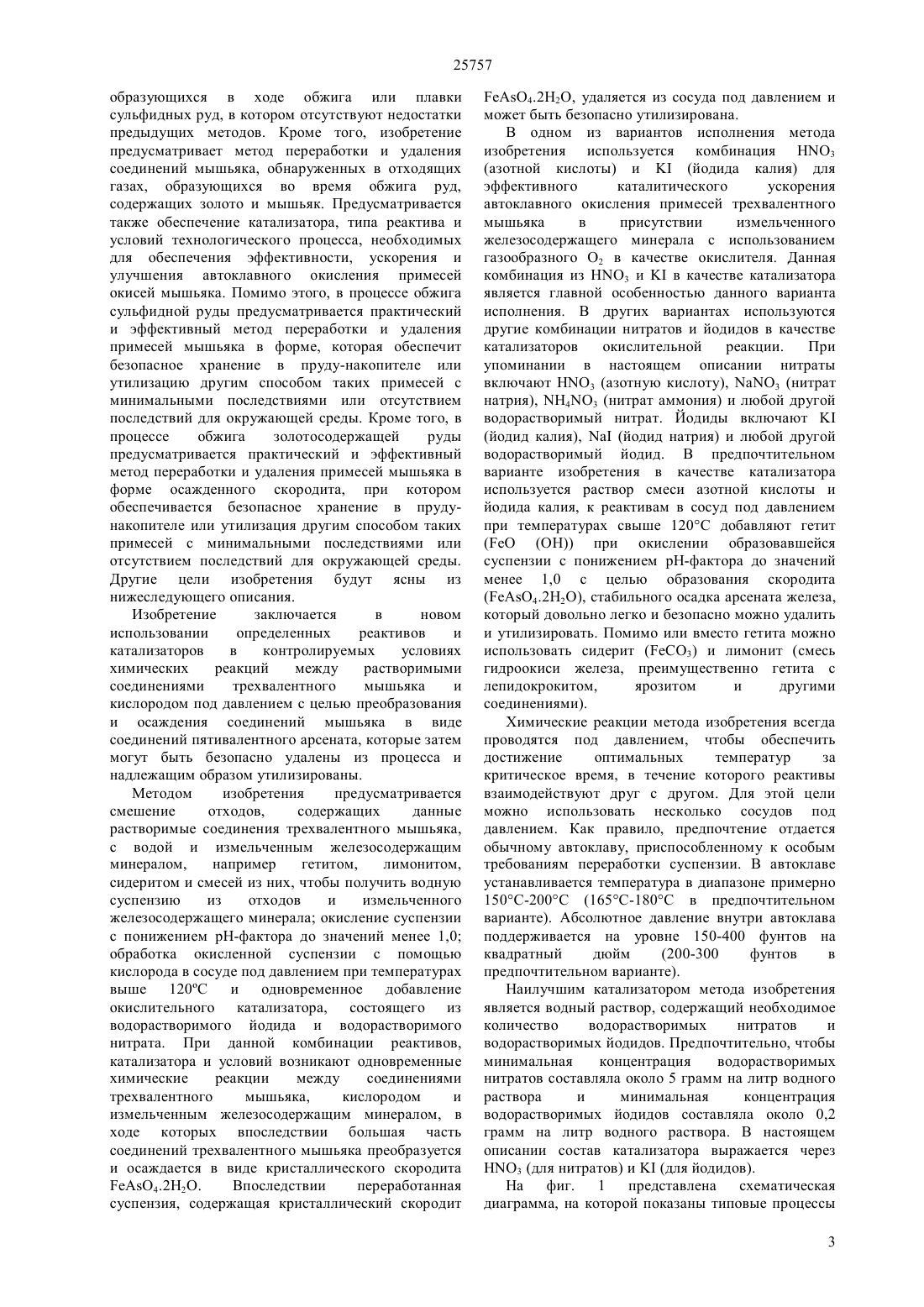

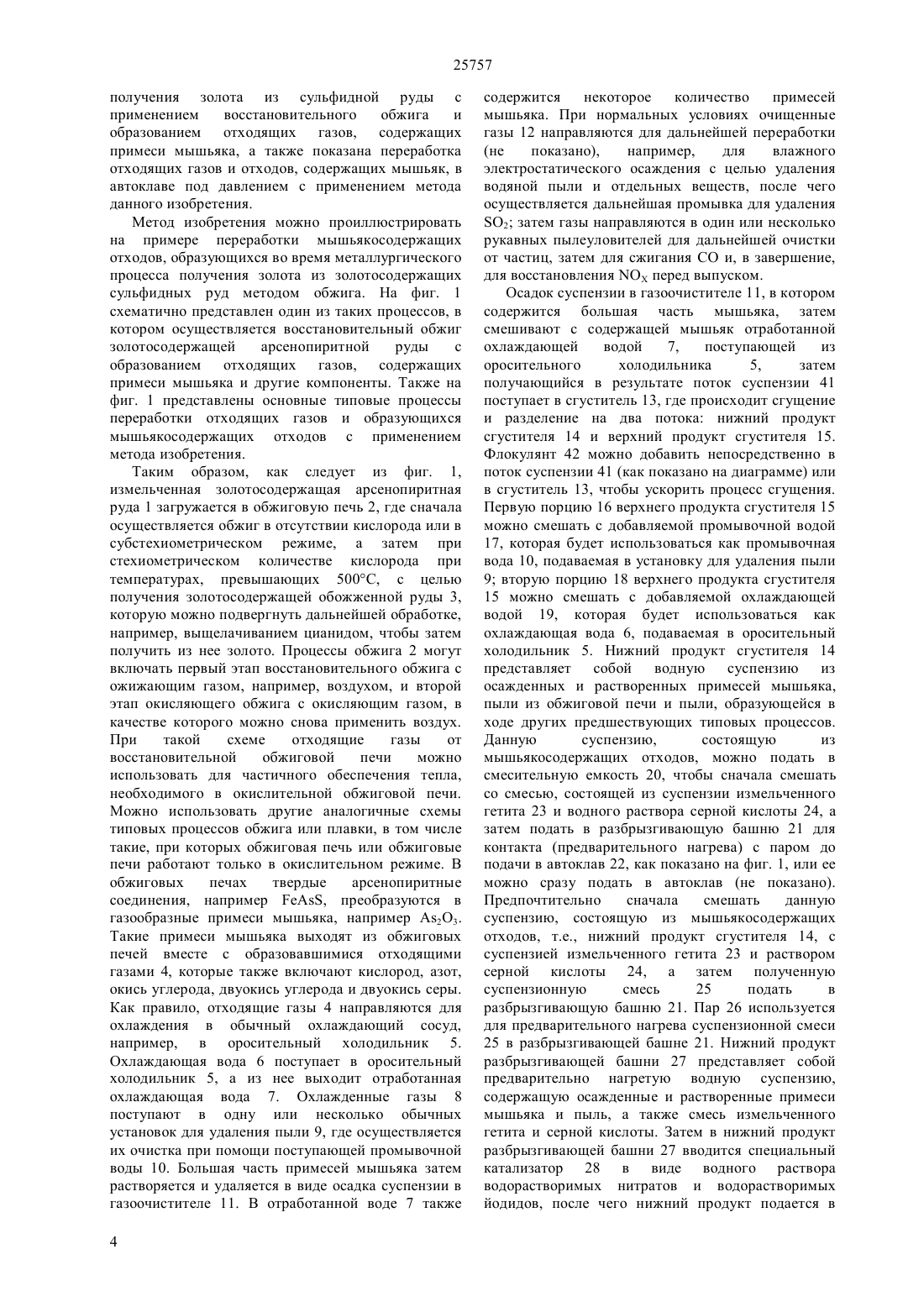

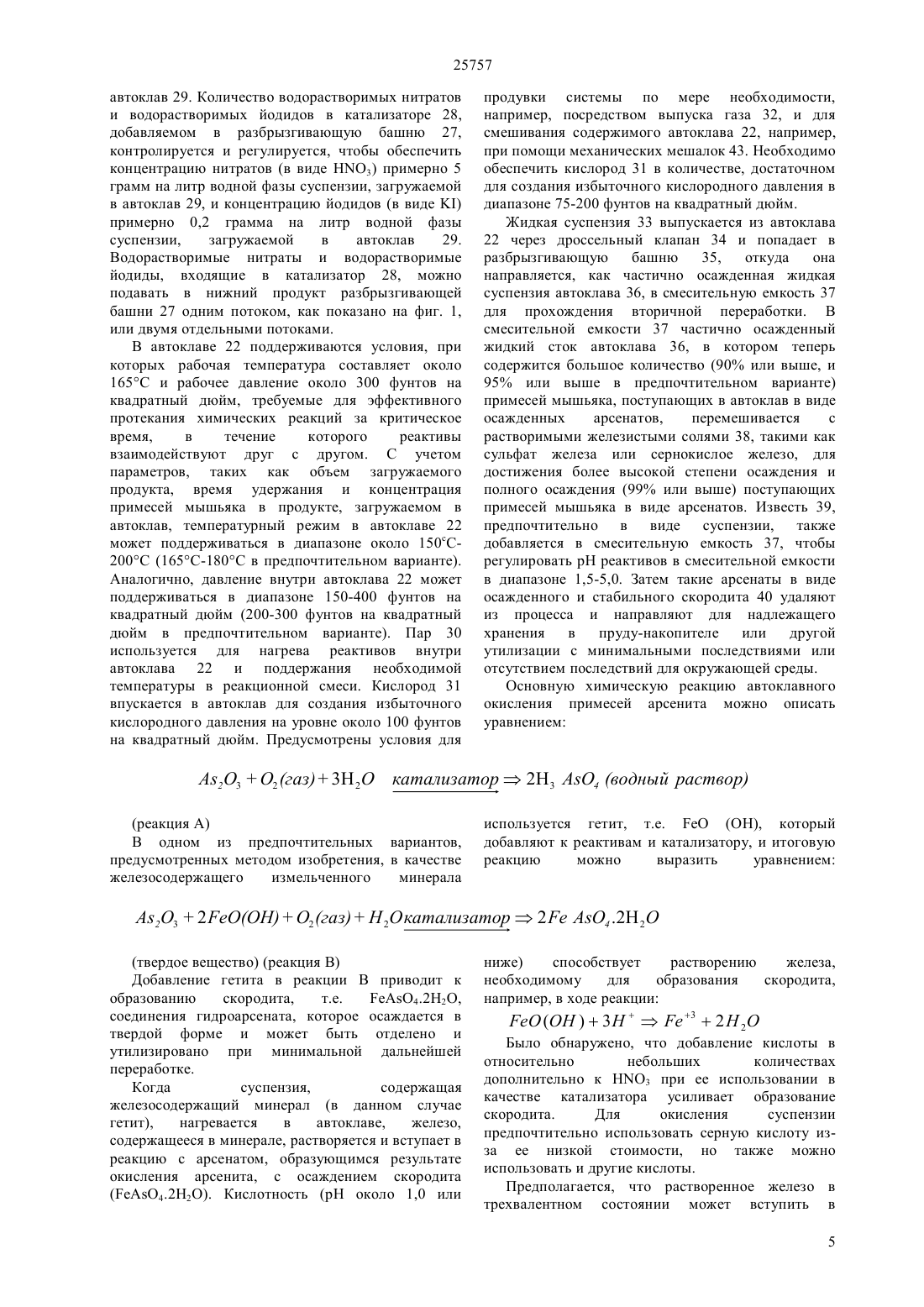

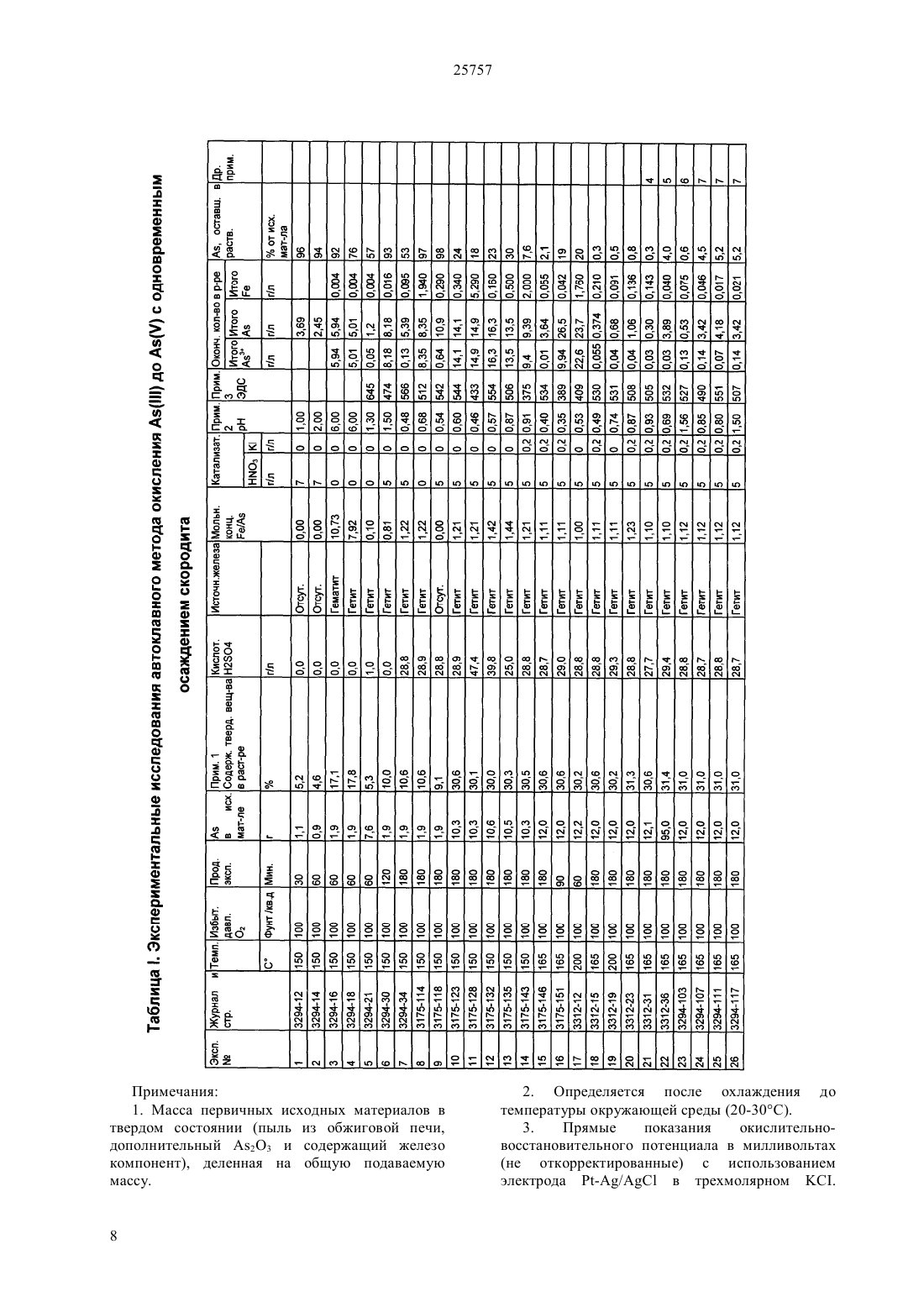

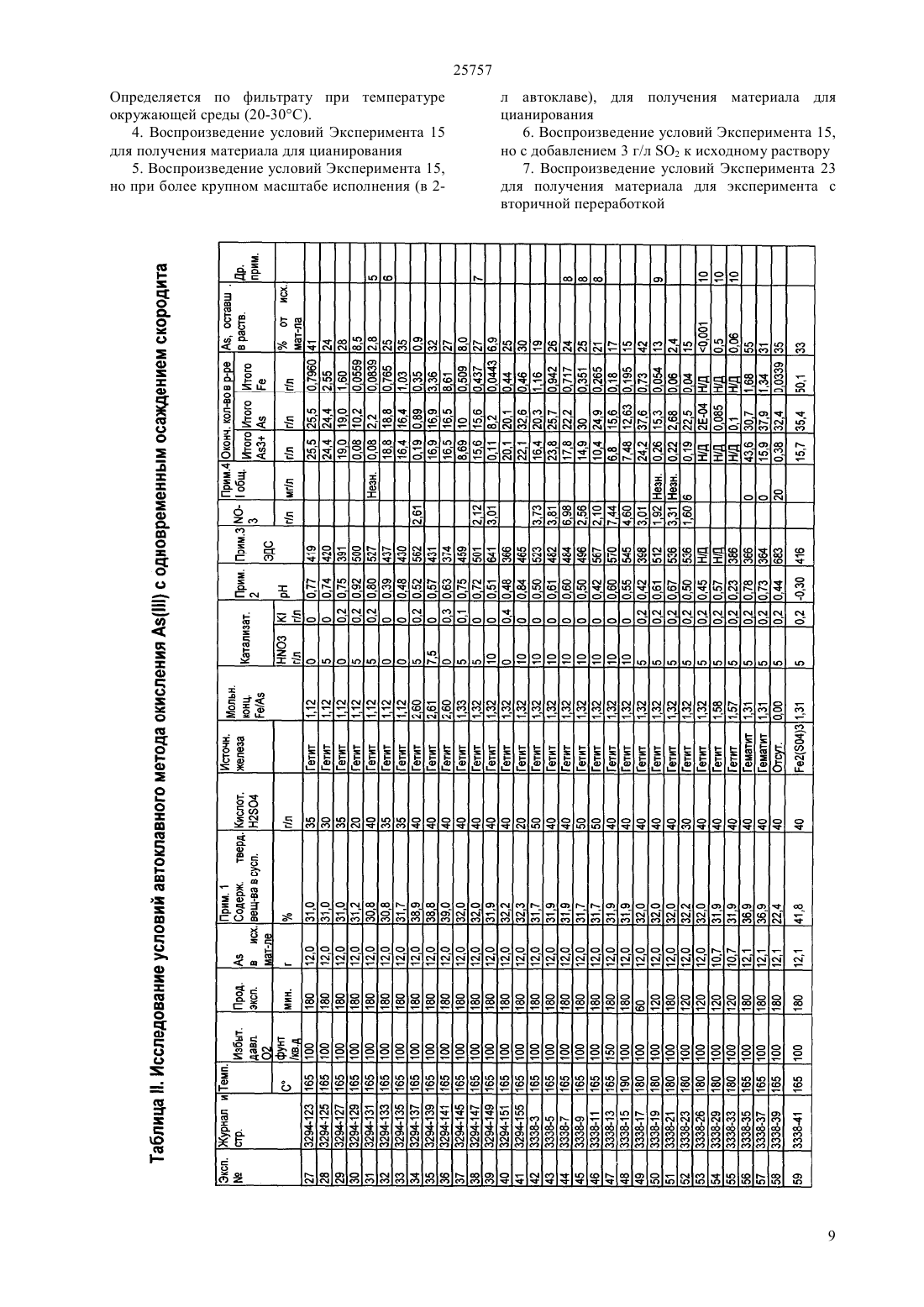

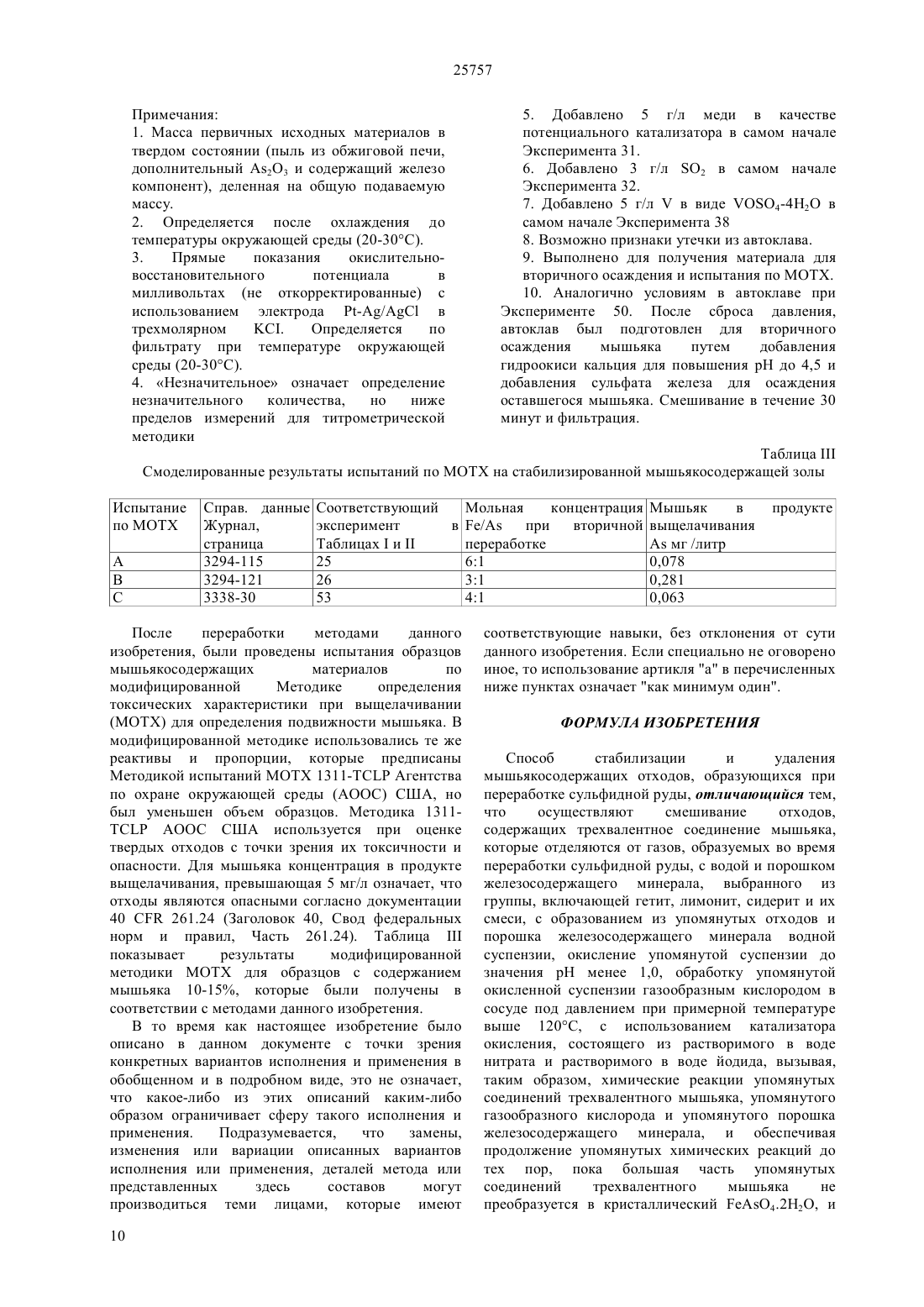

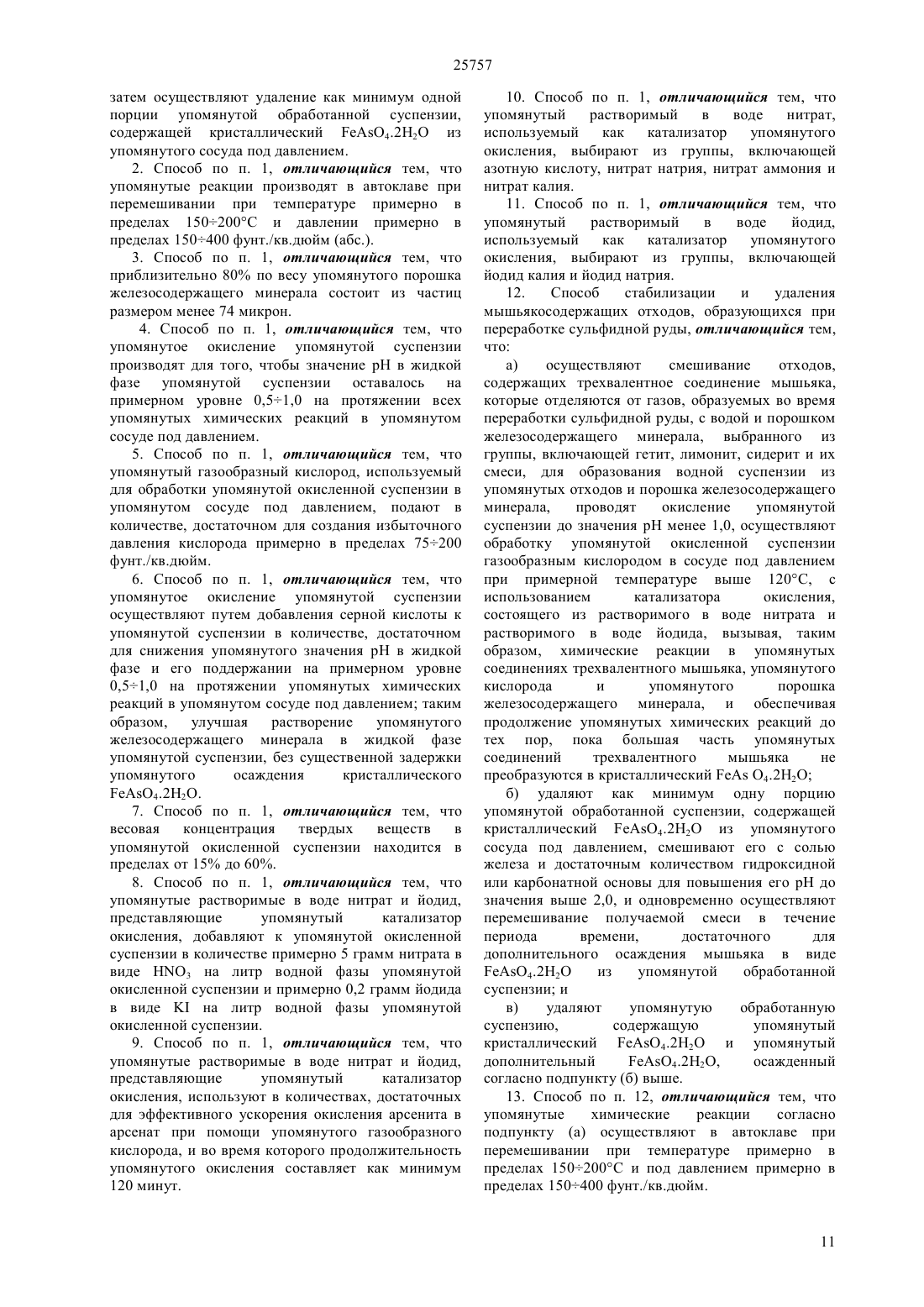

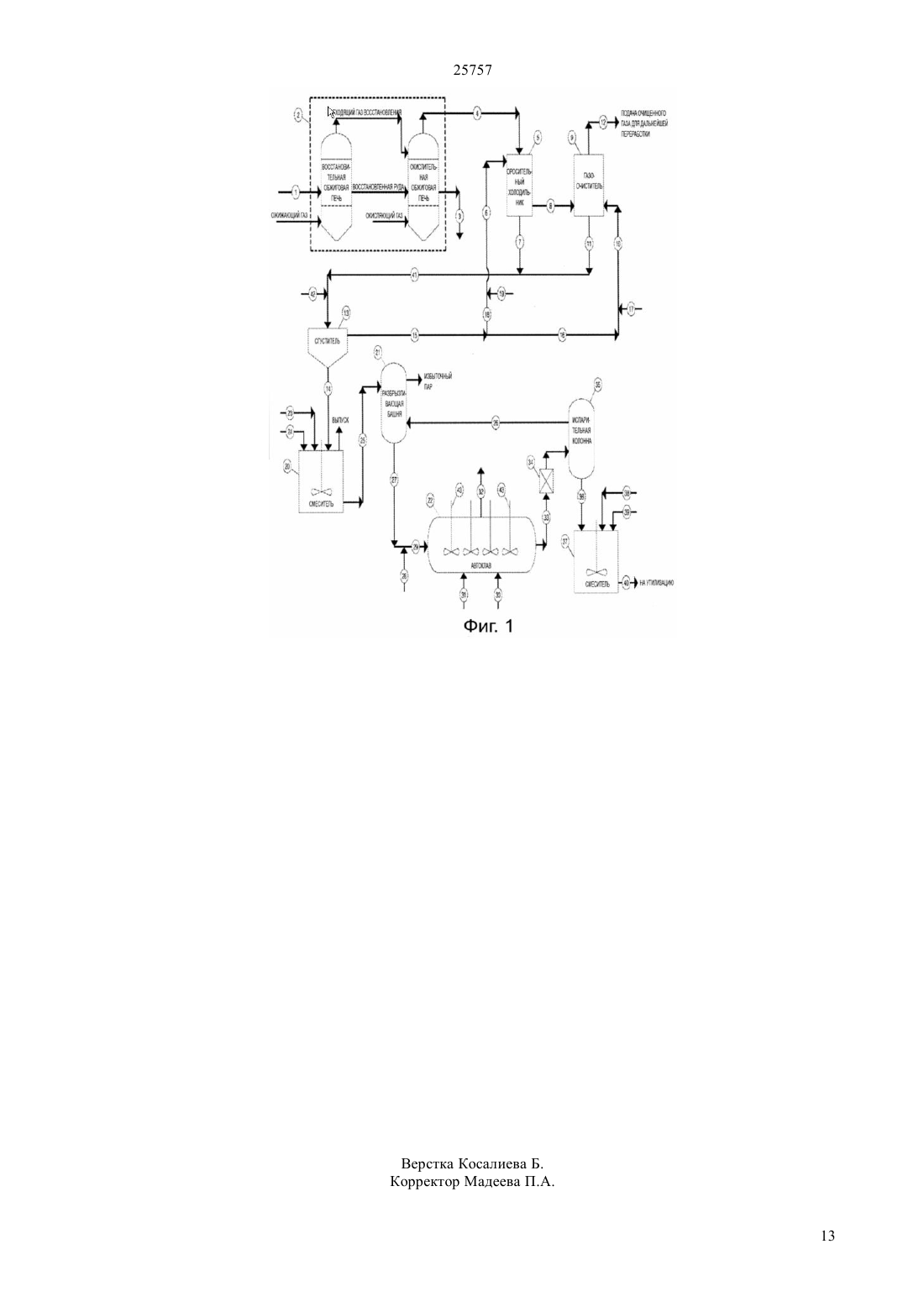

(51) 22 7/02 (2011.01) 22 30/04 (2011.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ для образования водной суспензии отходов и порошка железосодержащего минерала, окисления суспензии до значенияменее 1,0, обработки окисленной суспензии газообразным кислородом в сосуде под давлением при температуре выше 120 и с использованием катализатора окисления,образованного из растворимых в воде нитрата и йодида. Общая эффективность управления химическими реакциями повышается за счет добавления и использования катализатора. Полученный в результате твердый осадок арсената в виде скородита идеально подходит для безопасной утилизации при минимальной переработке или вообще без нее. Непрореагировавшие растворенные соединения трехвалентного мышьяка, остающиеся в растворе, можно преобразовать и осадить в виде дополнительного скородита за счет смешивания и перемешивания суспензии с растворимыми солями железа в контролируемых условиях. Характеристики получаемого в результате осадка соответствуют экологическим требованиям для хранения в пруде-накопителе и безопасной утилизации или даже превосходят их.(54) СПОСОБ СТАБИЛИЗАЦИИ И УДАЛЕНИЯ МЫШЬЯКОСОДЕРЖАЩИХ ОТХОДОВ,ОБРАЗУЮЩИХСЯ ПРИ ПЕРЕРАБОТКЕ СУЛЬФИДНОЙ РУДЫ (ВАРИАНТЫ)(57) Метод предусмотрен для эффективной стабилизации,удаления и утилизации мышьякосодержащих отходов, образующихся в процессе извлечения металлов с применением технологий обжига и т.п. Преобразование большей части трехвалентных соединений арсенита в отходах, в основном, в твердый осадок пятивалентного арсената осуществляется путем смешивания отходов с водой и порошком железосодержащего минерала, например гетитом, 25757 Данное изобретение относится к автоклавному окислению мышьякосодержащих отходов с целью их стабилизации и утилизации. В целом, настоящее изобретение связано с переработкой мышьякосодержащих отходов, образующихся в ходе химических и металлургических процессов, в которых мышьякосодержащие сульфидные руды подвергаются обжигу или плавке и дальнейшей переработке с целью получения одного или нескольких ценных металлов, таких как золото,медь, никель, кобальт, молибден и т.п. В одном из вариантов исполнения настоящее изобретение связано с методом каталитического ускорения и улучшения автоклавного окисления соединений окиси мышьяка, обнаруженных в отходящих газах,образующихся во время обжига руд, содержащих золото и мышьяк. Также изобретение относится к катализированной химической реакции между примесью трехвалентного мышьяка, газообразным кислородом и железосодержащими минералами с целью превращения примесей трехвалентного мышьяка в целом в нерастворимые и стабильные пятивалентные арсенаты, которые затем можно безопасно удалить в пруд-накопитель или иным образом утилизировать с минимальными последствиями для окружающей среды. Соединения окиси мышьяка, иногда называемые примесями мышьяка, образуются во время переработки сульфидных руд, содержащих золото и(или) другие металлы, с применением определенных технологий обжига и плавки. В процессе обжига и плавки, как правило, образуется обожженная сульфидная руда или другой промежуточный продукт, например, сплав сульфида железа с сульфидом получаемого металла,который подвергается дальнейшей обработке с целью получения золота и (или) других металлов с применением обычных технологий, таких как извлечение цианированием и т.п. В ходе таких процессов также образуются отходящие газы, в которых содержатся различные соединения, в том числе примеси мышьяка. В случае обжига золотосодержащей руды соединения мышьяка, как правило, препятствуют извлечению золота из обожженной руды с применением цианирования и других технологий, поэтому нередко условия в обжиговой печи контролируют таким образом,чтобы большая часть образовавшихся соединений мышьяка обнаруживалась в отходящих газах, а не в обожженной руде. В ходе типичного восстановительного обжига золотосодержащих арсенопиритных и пиритных руд в образовавшихся отходящих газах помимо примесей мышьяка содержатся такие соединения, как кислород, азот,окись углерода, двуокись углерода. Как правило,такие газы подвергают охлаждению и очистке для удаления примесей мышьяка и других,нежелательных с экологической точки зрения,соединений. Примеси мышьяка, как правило,присутствуют в виде окиси мышьяка и могут быть удалены также как и другие сухие твердые вещества при помощи рукавных пылеуловителей или электростатических пылеуловителей, или же их 2 можно удалить при помощи мокрого газоочистителя, если они находятся в виде суспензии или раствора. Часто такие примеси,содержащие в основном соединения трехвалентного мышьяка,утилизируют в специально предназначенных установках. Считается, что пятивалентный мышьяк в форме арсената, в частности арсената железа, является менее растворимым, чем трехвалентный мышьяк, и лучше подходит для утилизации или хранения в пруду-накопителе с минимальным риском для окружающей среды. Химическое преобразование соединений трехвалентного мышьяка в арсенат железа стало предметом некоторых исследований но высокая стоимость реагентов, необходимых для реакции, препятствует их коммерческой реализации. В качестве примера можно привести следующие патенты США 4,647,307 (.),4,769,230 (.),4,891,207 и 5,026,530 . В настоящем изобретении предлагается коммерчески эффективный метод преобразования соединений трехвалентного мышьяка в арсенаты с использованием кислорода,при осуществлении которого можно использовать сравнительно недорогие реагенты. Оборудование и условия, предусмотренные методом изобретения для данного окислительного процесса, хорошо подходят для одновременного растворения железа из природных железосодержащих минералов, таких как гетит и лимонит, и осаждения химически стабильного гидроарсената железа, т.е. скородита,который идеально подходит для целей безопасного хранения в пруду-накопителе или утилизации другим способом с минимальной угрозой или отсутствием угрозы для здоровья. Примеры процессов обжига руды, применяемые для извлечения золота и (или) других металлов,приведены в следующих патентах США 2,696,280 2,650,159 2,867,529 3,150,960 4,731,114 4,919,715 5,074,909 5,123,956 и 5,762,891. В большинстве данных патентов упоминается и(или) решается проблема образования соединений мышьяка во время процесса обжига. Однако ни в одном из них не описываются и не предлагаются катализированные реакции с применением реактивов, катализаторов и условий, которые предусмотрены настоящим методом изобретения. Ранее в других системах предлагалось использовать галиды, например йодиды, для каталитического ускорения определенных окислительных реакций. В качестве примера можно привести патент США 4,769,230 (.), в котором применяются галиды в качестве катализатора преобразования мышьяковистой кислоты в арсенокислоту. Однако в изобретении. не предусматривается одновременное растворение железа в жидкой фазе реакционной массы, использование гетита или других природных гидроокисей железа или осаждение скородита,удобного в обработке и удалении. Целью настоящего изобретения является обеспечение метода эффективной переработки и стабилизации мышьякосодержащих отходов, 25757 образующихся в ходе обжига или плавки сульфидных руд, в котором отсутствуют недостатки предыдущих методов. Кроме того, изобретение предусматривает метод переработки и удаления соединений мышьяка, обнаруженных в отходящих газах, образующихся во время обжига руд,содержащих золото и мышьяк. Предусматривается также обеспечение катализатора, типа реактива и условий технологического процесса, необходимых для обеспечения эффективности, ускорения и улучшения автоклавного окисления примесей окисей мышьяка. Помимо этого, в процессе обжига сульфидной руды предусматривается практический и эффективный метод переработки и удаления примесей мышьяка в форме, которая обеспечит безопасное хранение в пруду-накопителе или утилизацию другим способом таких примесей с минимальными последствиями или отсутствием последствий для окружающей среды. Кроме того, в процессе обжига золотосодержащей руды предусматривается практический и эффективный метод переработки и удаления примесей мышьяка в форме осажденного скородита, при котором обеспечивается безопасное хранение в прудунакопителе или утилизация другим способом таких примесей с минимальными последствиями или отсутствием последствий для окружающей среды. Другие цели изобретения будут ясны из нижеследующего описания. Изобретение заключается в новом использовании определенных реактивов и катализаторов в контролируемых условиях химических реакций между растворимыми соединениями трехвалентного мышьяка и кислородом под давлением с целью преобразования и осаждения соединений мышьяка в виде соединений пятивалентного арсената, которые затем могут быть безопасно удалены из процесса и надлежащим образом утилизированы. Методом изобретения предусматривается смешение отходов,содержащих данные растворимые соединения трехвалентного мышьяка,с водой и измельченным железосодержащим минералом,например гетитом,лимонитом,сидеритом и смесей из них, чтобы получить водную суспензию из отходов и измельченного железосодержащего минерала окисление суспензии с понижением -фактора до значений менее 1,0 обработка окисленной суспензии с помощью кислорода в сосуде под давлением при температурах выше 120 и одновременное добавление окислительного катализатора, состоящего из водорастворимого йодида и водорастворимого нитрата. При данной комбинации реактивов,катализатора и условий возникают одновременные химические реакции между соединениями трехвалентного мышьяка,кислородом и измельченным железосодержащим минералом, в ходе которых впоследствии большая часть соединений трехвалентного мышьяка преобразуется и осаждается в виде кристаллического скородита 4.22. Впоследствии переработанная суспензия, содержащая кристаллический скородит 4.22, удаляется из сосуда под давлением и может быть безопасно утилизирована. В одном из вариантов исполнения метода изобретения используется комбинация 3(азотной кислоты) и(йодида калия) для эффективного каталитического ускорения автоклавного окисления примесей трехвалентного мышьяка в присутствии измельченного железосодержащего минерала с использованием газообразного О 2 в качестве окислителя. Данная комбинация из 3 ив качестве катализатора является главной особенностью данного варианта исполнения. В других вариантах используются другие комбинации нитратов и йодидов в качестве катализаторов окислительной реакции. При упоминании в настоящем описании нитраты включают 3 (азотную кислоту), 3 (нитрат натрия), 43 (нитрат аммония) и любой другой водорастворимый нитрат. Йодиды включают(йодид калия),(йодид натрия) и любой другой водорастворимый йодид. В предпочтительном варианте изобретения в качестве катализатора используется раствор смеси азотной кислоты и йодида калия, к реактивам в сосуд под давлением при температурах свыше 120 добавляют гетит( (ОН при окислении образовавшейся суспензии с понижением -фактора до значений менее 1,0 с целью образования скородита(4.22), стабильного осадка арсената железа,который довольно легко и безопасно можно удалить и утилизировать. Помимо или вместо гетита можно использовать сидерит (3) и лимонит (смесь гидроокиси железа, преимущественно гетита с лепидокрокитом,ярозитом и другими соединениями). Химические реакции метода изобретения всегда проводятся под давлением, чтобы обеспечить достижение оптимальных температур за критическое время, в течение которого реактивы взаимодействуют друг с другом. Для этой цели можно использовать несколько сосудов под давлением. Как правило, предпочтение отдается обычному автоклаву, приспособленному к особым требованиям переработки суспензии. В автоклаве устанавливается температура в диапазоне примерно 150 С-200 (165 С-180 в предпочтительном варианте). Абсолютное давление внутри автоклава поддерживается на уровне 150-400 фунтов на квадратный дюйм(200-300 фунтов в предпочтительном варианте). Наилучшим катализатором метода изобретения является водный раствор, содержащий необходимое количество водорастворимых нитратов и водорастворимых йодидов. Предпочтительно, чтобы минимальная концентрация водорастворимых нитратов составляла около 5 грамм на литр водного раствора и минимальная концентрация водорастворимых йодидов составляла около 0,2 грамм на литр водного раствора. В настоящем описании состав катализатора выражается через 3 (для нитратов) и(для йодидов). На фиг. 1 представлена схематическая диаграмма, на которой показаны типовые процессы 3 25757 получения золота из сульфидной руды с применением восстановительного обжига и образованием отходящих газов, содержащих примеси мышьяка, а также показана переработка отходящих газов и отходов, содержащих мышьяк, в автоклаве под давлением с применением метода данного изобретения. Метод изобретения можно проиллюстрировать на примере переработки мышьякосодержащих отходов, образующихся во время металлургического процесса получения золота из золотосодержащих сульфидных руд методом обжига. На фиг. 1 схематично представлен один из таких процессов, в котором осуществляется восстановительный обжиг золотосодержащей арсенопиритной руды с образованием отходящих газов, содержащих примеси мышьяка и другие компоненты. Также на фиг. 1 представлены основные типовые процессы переработки отходящих газов и образующихся мышьякосодержащих отходов с применением метода изобретения. Таким образом, как следует из фиг. 1,измельченная золотосодержащая арсенопиритная руда 1 загружается в обжиговую печь 2, где сначала осуществляется обжиг в отсутствии кислорода или в субстехиометрическом режиме, а затем при стехиометрическом количестве кислорода при температурах, превышающих 500, с целью получения золотосодержащей обожженной руды 3,которую можно подвергнуть дальнейшей обработке,например, выщелачиванием цианидом, чтобы затем получить из нее золото. Процессы обжига 2 могут включать первый этап восстановительного обжига с ожижающим газом, например, воздухом, и второй этап окисляющего обжига с окисляющим газом, в качестве которого можно снова применить воздух. При такой схеме отходящие газы от восстановительной обжиговой печи можно использовать для частичного обеспечения тепла,необходимого в окислительной обжиговой печи. Можно использовать другие аналогичные схемы типовых процессов обжига или плавки, в том числе такие, при которых обжиговая печь или обжиговые печи работают только в окислительном режиме. В обжиговых печах твердые арсенопиритные соединения, например , преобразуются в газообразные примеси мышьяка, например 23. Такие примеси мышьяка выходят из обжиговых печей вместе с образовавшимися отходящими газами 4, которые также включают кислород, азот,окись углерода, двуокись углерода и двуокись серы. Как правило, отходящие газы 4 направляются для охлаждения в обычный охлаждающий сосуд,например, в оросительный холодильник 5. Охлаждающая вода 6 поступает в оросительный холодильник 5, а из нее выходит отработанная охлаждающая вода 7. Охлажденные газы 8 поступают в одну или несколько обычных установок для удаления пыли 9, где осуществляется их очистка при помощи поступающей промывочной воды 10. Большая часть примесей мышьяка затем растворяется и удаляется в виде осадка суспензии в газоочистителе 11. В отработанной воде 7 также 4 содержится некоторое количество примесей мышьяка. При нормальных условиях очищенные газы 12 направляются для дальнейшей переработки(не показано),например,для влажного электростатического осаждения с целью удаления водяной пыли и отдельных веществ, после чего осуществляется дальнейшая промывка для удаления 2 затем газы направляются в один или несколько рукавных пылеуловителей для дальнейшей очистки от частиц, затем для сжигания СО и, в завершение,для восстановленияперед выпуском. Осадок суспензии в газоочистителе 11, в котором содержится большая часть мышьяка, затем смешивают с содержащей мышьяк отработанной охлаждающей водой 7,поступающей из оросительного холодильника 5,затем получающийся в результате поток суспензии 41 поступает в сгуститель 13, где происходит сгущение и разделение на два потока нижний продукт сгустителя 14 и верхний продукт сгустителя 15. Флокулянт 42 можно добавить непосредственно в поток суспензии 41 (как показано на диаграмме) или в сгуститель 13, чтобы ускорить процесс сгущения. Первую порцию 16 верхнего продукта сгустителя 15 можно смешать с добавляемой промывочной водой 17, которая будет использоваться как промывочная вода 10, подаваемая в установку для удаления пыли 9 вторую порцию 18 верхнего продукта сгустителя 15 можно смешать с добавляемой охлаждающей водой 19, которая будет использоваться как охлаждающая вода 6, подаваемая в оросительный холодильник 5. Нижний продукт сгустителя 14 представляет собой водную суспензию из осажденных и растворенных примесей мышьяка,пыли из обжиговой печи и пыли, образующейся в ходе других предшествующих типовых процессов. Данную суспензию,состоящую из мышьякосодержащих отходов, можно подать в смесительную емкость 20, чтобы сначала смешать со смесью, состоящей из суспензии измельченного гетита 23 и водного раствора серной кислоты 24, а затем подать в разбрызгивающую башню 21 для контакта (предварительного нагрева) с паром до подачи в автоклав 22, как показано на фиг. 1, или ее можно сразу подать в автоклав (не показано). Предпочтительно сначала смешать данную суспензию, состоящую из мышьякосодержащих отходов, т.е., нижний продукт сгустителя 14, с суспензией измельченного гетита 23 и раствором серной кислоты 24, а затем полученную суспензионную смесь 25 подать в разбрызгивающую башню 21. Пар 26 используется для предварительного нагрева суспензионной смеси 25 в разбрызгивающей башне 21. Нижний продукт разбрызгивающей башни 27 представляет собой предварительно нагретую водную суспензию,содержащую осажденные и растворенные примеси мышьяка и пыль, а также смесь измельченного гетита и серной кислоты. Затем в нижний продукт разбрызгивающей башни 27 вводится специальный катализатор 28 в виде водного раствора водорастворимых нитратов и водорастворимых йодидов, после чего нижний продукт подается в 25757 автоклав 29. Количество водорастворимых нитратов и водорастворимых йодидов в катализаторе 28,добавляемом в разбрызгивающую башню 27,контролируется и регулируется, чтобы обеспечить концентрацию нитратов (в виде 3) примерно 5 грамм на литр водной фазы суспензии, загружаемой в автоклав 29, и концентрацию йодидов (в виде ) примерно 0,2 грамма на литр водной фазы суспензии,загружаемой в автоклав 29. Водорастворимые нитраты и водорастворимые йодиды, входящие в катализатор 28, можно подавать в нижний продукт разбрызгивающей башни 27 одним потоком, как показано на фиг. 1,или двумя отдельными потоками. В автоклаве 22 поддерживаются условия, при которых рабочая температура составляет около 165 и рабочее давление около 300 фунтов на квадратный дюйм, требуемые для эффективного протекания химических реакций за критическое время,в течение которого реактивы взаимодействуют друг с другом. С учетом параметров, таких как объем загружаемого продукта, время удержания и концентрация примесей мышьяка в продукте, загружаемом в автоклав, температурный режим в автоклаве 22 может поддерживаться в диапазоне около 150 сС 200 С (165 С-180 С в предпочтительном варианте). Аналогично, давление внутри автоклава 22 может поддерживаться в диапазоне 150-400 фунтов на квадратный дюйм (200-300 фунтов на квадратный дюйм в предпочтительном варианте). Пар 30 используется для нагрева реактивов внутри автоклава 22 и поддержания необходимой температуры в реакционной смеси. Кислород 31 впускается в автоклав для создания избыточного кислородного давления на уровне около 100 фунтов на квадратный дюйм. Предусмотрены условия для продувки системы по мере необходимости,например, посредством выпуска газа 32, и для смешивания содержимого автоклава 22, например,при помощи механических мешалок 43. Необходимо обеспечить кислород 31 в количестве, достаточном для создания избыточного кислородного давления в диапазоне 75-200 фунтов на квадратный дюйм. Жидкая суспензия 33 выпускается из автоклава 22 через дроссельный клапан 34 и попадает в разбрызгивающую башню 35,откуда она направляется, как частично осажденная жидкая суспензия автоклава 36, в смесительную емкость 37 для прохождения вторичной переработки. В смесительной емкости 37 частично осажденный жидкий сток автоклава 36, в котором теперь содержится большое количество (90 или выше, и 95 или выше в предпочтительном варианте) примесей мышьяка, поступающих в автоклав в виде осажденных арсенатов,перемешивается с растворимыми железистыми солями 38, такими как сульфат железа или сернокислое железо, для достижения более высокой степени осаждения и полного осаждения (99 или выше) поступающих примесей мышьяка в виде арсенатов. Известь 39,предпочтительно в виде суспензии, также добавляется в смесительную емкость 37, чтобы регулироватьреактивов в смесительной емкости в диапазоне 1,5-5,0. Затем такие арсенаты в виде осажденного и стабильного скородита 40 удаляют из процесса и направляют для надлежащего хранения в пруду-накопителе или другой утилизации с минимальными последствиями или отсутствием последствий для окружающей среды. Основную химическую реакцию автоклавного окисления примесей арсенита можно описать уравнением(реакция А) В одном из предпочтительных вариантов,предусмотренных методом изобретения, в качестве железосодержащего измельченного минерала используется гетит, т.е.(ОН), который добавляют к реактивам и катализатору, и итоговую реакцию можно выразить уравнением(твердое вещество) (реакция В) Добавление гетита в реакции В приводит к образованию скородита,т.е. 4.22,соединения гидроарсената, которое осаждается в твердой форме и может быть отделено и утилизировано при минимальной дальнейшей переработке. Когда суспензия,содержащая железосодержащий минерал (в данном случае гетит),нагревается в автоклаве,железо,содержащееся в минерале, растворяется и вступает в реакцию с арсенатом, образующимся результате окисления арсенита, с осаждением скородита( )3322 Было обнаружено, что добавление кислоты в относительно небольших количествах дополнительно к 3 при ее использовании в качестве катализатора усиливает образование скородита. Для окисления суспензии предпочтительно использовать серную кислоту изза ее низкой стоимости, но также можно использовать и другие кислоты. Предполагается, что растворенное железо в трехвалентном состоянии может вступить в 5 3442 24 .2 2 Помимо или вместо гетита можно использовать другие железосодержащие минералы, такие как,например, лимонит или сидерит, которые также способствуют образованию стабильного осадка скородита. Если используется сидерит, может потребоваться большее количество кислоты, чтобы расщепить углекислую соль в составе минерала, и должно произойти окисление из закисного железа(2) в окисное железо (3). Условия,эффективные для окисления трехвалентного мышьяка (3), также являются эффективными для окисления железа с его преобразованием из закисного в окисное состояние. Примерно 80 веса гетита или иного железосодержащего минерала должны составлять частицы размером менее 74 микрон. При составлении раствора катализатора изобретения из смеси водорастворимых нитратов и водорастворимых йодидов предпочтительной минимальной концентрацией нитратов является 5 грамм 3 на литр водного раствора а предпочтительной минимальной концентрацией йодида является 0,2 граммана литр водного раствора. Допустимо использовать другие диапазоны концентраций нитратов и йодидов, как следует из результатов, полученных в ходе нижеописанных испытаний. Применимость и эффективность реактивов,катализатора и требуемых условий метода изобретения были подтверждены несколькими испытаниями, проведенными с этой целью. В этих испытаниях использовалось лабораторное оборудование. Полулитровый лабораторный автоклав был оборудован необходимыми аппаратными средствами смесь из химически чистого порошка 23 и пыли, образовавшейся в испытательной обжиговой печи при восстановительном обжиге золотосодержащей руды,была суспендирована с водой и загружена в автоклав вместе с измельченным природным гетитом. Порошок 23, пыль, вода и гетит добавлялись в контролируемых количествах с тем,чтобы суспензия, загружаемая в автоклав, примерно на 30 состояла из твердых компонентов и примерно на 70 из жидкости. Если иное не указано в Таблицеи Таблицениже, эксплуатация автоклава осуществлялась при давлении около 200 фунтов на квадратный дюйм и при температуре 165 С. Во всех испытаниях все реагенты помещались в герметично закрытый автоклав, который затем помещался в колбонагреватель. После кислородной продувки и установления в автоклаве давления,необходимого для создания указанного избыточного кислородного давления, колбонагреватель включали и доводили до требуемого температурного режима. Как правило, для нагревания требовалось 15 минут. 6 Контроль колбонагревателя осуществлялся при помощи реостата, параметры регистрировались во всех экспериментах. В конце экспериментов автоклав снимали с колбонагревателя, охлаждали на водяной бане и осуществляли разовую продувку с охлаждением до температуры ниже 100. Если иное не указано в Таблицеи Таблицениже,время удержания в испытаниях составляло 180 минут. Также в данных испытаниях в автоклав добавляли серную кислоту в количествах,необходимых для уменьшенияжидкой фазы суспензии и обеспечения уровня кислотности в жидкой фазе примерно в диапазоне 20-50 г/л,выраженной в 24, в зависимости от условий конкретного испытания. Уровень кислотности ижидкой фазы в каждом конкретном случае также отражены в Таблицеи Таблицениже. Если не указано иное (например, в испытании 47), в каждом испытании в автоклав нагнетался кислород в количестве,достаточном для создания избыточного кислородного давления (100 фунтов на квадратный дюйм). Затем в созданных условиях реактивы вступали в реакцию друг с другом, и полученные результаты в присутствии или отсутствии катализаторов измерялись и регистрировались. Таким образом, в каждом случае измерялось и регистрировалось количество (в граммах на литр) трехвалентного мышьяка ,оставшегося в растворе к концу испытания (см. окончательное количество в растворе 3) общее количество мышьяка , оставшегося в растворе к концу испытания (см. окончательное количество в растворе, общий ) количество железа ,оставшегося в растворе к концу испытания (см. окончательное количество в растворе, общее ) а также измерялось,рассчитывалось и регистрировалось общее количество мышьяка ,оставшегося в растворе в процентном отношении к общему количеству мышьяка , загружаемого в автоклав, (см. , оставшийся в растворе). Окислительно-восстановительный потенциал (ОВП) измерялся на отфильтрованном растворе при комнатной температуре с использованием электродов ОВП (-/ в 3 молях ) прямые показания прибора в милливольтах отражены в Таблицеи Таблице(см. показания ЭДС). Необходимо прибавить 211 милливольт при температуре 20 для конвертирования прямых показаний прибора в показания окислительновосстановительного потенциала . Некоторые из экспериментов, перечисленных в Таблицеи Таблице , проводились вообще без применения катализаторов, некоторые - с применением одного из катализаторов изобретения,но с изменением относительных количеств растворимых в воде нитратов и йодидов в катализаторах, используемых в экспериментах. Еще ряд опытов проводился с применением экспериментальных катализаторов, содержащих только нитраты без йодидов,а также экспериментальных катализаторов, содержащих только йодиды без нитратов. В экспериментах,которые проводились с применением одного из 25757 катализаторов изобретения,в качестве растворенного вещества в катализаторе использовалась смесь 3 ив различных пропорциях. Если в конце эксперимента в растворе остается большое количество (20 г/л и выше) трехвалентного мышьяка 3 (окончательное количество в растворе), это указывает на неудовлетворительную степень окисления мышьяка тогда как небольшое количество (2 г/л и ниже) указывает на удовлетворительную степень окисления мышьяка. Все промежуточные значения указывают на среднее или посредственное окисление. Если в растворе остается высокое содержание мышьяка (, оставшийся в растворе) в процентном выражении, например, 40 и выше от общего количества мышьяка в исходном материале,который подается в автоклав, это означает неудачную попытку выделения мышьяка тогда как низкое содержание мышьяка, оставшееся в растворе(например, 10 и ниже), говорит об успешном выделении мышьяка. Все промежуточные значения указывают на среднее или посредственное выделение. Если содержание мышьяка, оставшегося в растворе, составляет менее 5, это говорит об отличных результатах выделения мышьяка и означает успешное достижение поставленной цели метода изобретения, т.е., безопасное выделение практически всего мышьяка из поступающих отходов в виде скородита, пригодного для удаления и последующей утилизации с минимальными последствиями для окружающей среды. По результатам опытов, представленных в Таблицеи Таблице , можно судить о последствиях использования или неиспользования катализаторов, участвующих в реакции веществ, а также о рабочих условиях экспериментов по осаждению примесей мышьяка и потенциальному образованию или необразованию твердой фазы скородита. Как видно по данным Таблицыи Таблицы , необходимо обеспечить высокую степень окисления мышьяка, но это не обязательно означает, что результаты осаждения мышьяка будут хорошими и что намеченная цель метода изобретения будет достигнута. Например,результаты экспериментов 5, 7 и 9 в Таблицепоказали отличные значения окисления мышьяка,определенные по содержанию трехвалентного мышьяка 3, остающегося в растворе в конце каждого эксперимента (Окончательное количество в растворе), которое составило 0,05 г/л, 0,13 г/л и 0,64 г/л соответственно. При этом фактическое осаждение мышьяка, определенное по содержанию оставшегося в растворе мышьяка (57, 53 и 98 соответственно), в каждом из этих экспериментов было довольно низким. Согласно Таблице 1 нитратно-йодный катализатор в растворе,предусмотренный методом изобретения, в опытах 5, 7 и 9 не использовался. С другой стороны,результаты экспериментов 15, 21, 22 и 23, также перечисленные в Таблице 1, были отличными (2,1,0,3, 4,0 и 0,6 , оставшегося в растворе), но в этих экспериментах нитратно-йодный катализатор в растворе, предусмотренный методом изобретения,использовался наряду с гетитом и другими условиями,предусмотренными методом изобретения. Результаты экспериментов 31, 34 и 51, указанных в Таблице ), также подтверждают отличные показатели выделения мышьяка(соответственно 2,8, 0,9 и 2,4 , оставшегося в растворе), которые были получены благодаря совместному использованию гетита и нитратнойодного катализатора в растворе наряду с другими условиями,предусмотренными методом изобретения. Результаты экспериментов 56 и 57,представленные в Таблице , были неудачными, так как показали незначительное выделение мышьяка(соответственно 55 и 31 , оставшегося в растворе). Но параметры этих неудачных экспериментов почти аналогичны параметрам успешных экспериментов 31, 34 и 51, показавшие содержание оставшегося в растворе мышьяка 2,8,0,9 и 2,4 соответственно. Единственным отличием было то, что в неудачных экспериментах 56 и 57 в качестве источника железа использовался гематит,а в успешных экспериментах 34 и 51 - гетит. По результатам некоторых других экспериментов, перечисленных в Таблицеи Таблице , можно судить о некоей тенденции невозможности получения хороших результатов, если в опыте применяются не все требуемые реагенты или катализаторы или не полностью соблюдаются условия метода изобретения. В Таблицеспециально продемонстрирована стабильность конечного продукта, полученного в результате осуществления варианта вторичной переработки,предусмотренной методом изобретения, а также его пригодность для утилизации в соответствии с процедурой, которая воспроизводит Методику определения токсичных характеристик при выщелачивании (МОТХ),разработанную Агентством охраны окружающей среды США. Изобретение способно обеспечить достижение этих результатов при помощи таких участвующих в реакции веществ, как гетит, нитраты и кислород,которые имеют относительно невысокую стоимость,что позволяет снизить операционные затраты. Примечания 1. Масса первичных исходных материалов в твердом состоянии (пыль из обжиговой печи,дополнительный 23 и содержащий железо компонент), деленная на общую подаваемую массу. 2. Определяется после охлаждения до температуры окружающей среды (20-30 С). 3. Прямые показания окислительновосстановительного потенциала в милливольтах 25757 Определяется по фильтрату при температуре окружающей среды (20-30 С). 4. Воспроизведение условий Эксперимента 15 для получения материала для цианирования 5. Воспроизведение условий Эксперимента 15,но при более крупном масштабе исполнения (в 2 л автоклаве), для получения материала для цианирования 6. Воспроизведение условий Эксперимента 15,но с добавлением 3 г/л 2 к исходному раствору 7. Воспроизведение условий Эксперимента 23 для получения материала для эксперимента с вторичной переработкой 25757 Примечания 1. Масса первичных исходных материалов в твердом состоянии (пыль из обжиговой печи,дополнительный А 2 О 3 и содержащий железо компонент), деленная на общую подаваемую массу. 2. Определяется после охлаждения до температуры окружающей среды (20-30 С). 3. Прямые показания окислительновосстановительного потенциала в милливольтах (не откорректированные) с использованием электрода -/ в трехмолярном. Определяется по фильтрату при температуре окружающей среды (20-30 С). 4. Незначительное означает определение незначительного количества,но ниже пределов измерений для титрометрической методики 5. Добавлено 5 г/л меди в качестве потенциального катализатора в самом начале Эксперимента 31. 6. Добавлено 3 г/л 2 в самом начале Эксперимента 32. 7. Добавлено 5 г/лв виде 4-42 в самом начале Эксперимента 38 8. Возможно признаки утечки из автоклава. 9. Выполнено для получения материала для вторичного осаждения и испытания по МОТХ. 10. Аналогично условиям в автоклаве при Эксперименте 50. После сброса давления,автоклав был подготовлен для вторичного осаждения мышьяка путем добавления гидроокиси кальция для повышениядо 4,5 и добавления сульфата железа для осаждения оставшегося мышьяка. Смешивание в течение 30 минут и фильтрация. ТаблицаСмоделированные результаты испытаний по МОТХ на стабилизированной мышьякосодержащей золы Испытание по МОТХ А В С Соответствующий Мольная концентрация эксперимент в / при вторичной Таблицахипереработке 25 61 26 31 53 41 После переработки методами данного изобретения, были проведены испытания образцов мышьякосодержащих материалов по модифицированной Методике определения токсических характеристики при выщелачивании(МОТХ) для определения подвижности мышьяка. В модифицированной методике использовались те же реактивы и пропорции, которые предписаны Методикой испытаний МОТХ 1311- Агентства по охране окружающей среды (АООС) США, но был уменьшен объем образцов. Методика 1311 АООС США используется при оценке твердых отходов с точки зрения их токсичности и опасности. Для мышьяка концентрация в продукте выщелачивания, превышающая 5 мг/л означает, что отходы являются опасными согласно документации 40261.24 (Заголовок 40, Свод федеральных норм и правил, Часть 261.24). Таблицапоказывает результаты модифицированной методики МОТХ для образцов с содержанием мышьяка 10-15, которые были получены в соответствии с методами данного изобретения. В то время как настоящее изобретение было описано в данном документе с точки зрения конкретных вариантов исполнения и применения в обобщенном и в подробном виде, это не означает,что какое-либо из этих описаний каким-либо образом ограничивает сферу такого исполнения и применения. Подразумевается,что замены,изменения или вариации описанных вариантов исполнения или применения, деталей метода или представленных здесь составов могут производиться теми лицами, которые имеют 10 соответствующие навыки, без отклонения от сути данного изобретения. Если специально не оговорено иное, то использование артикля а в перечисленных ниже пунктах означает как минимум один. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ стабилизации и удаления мышьякосодержащих отходов, образующихся при переработке сульфидной руды, отличающийся тем,что осуществляют смешивание отходов,содержащих трехвалентное соединение мышьяка,которые отделяются от газов, образуемых во время переработки сульфидной руды, с водой и порошком железосодержащего минерала, выбранного из группы, включающей гетит, лимонит, сидерит и их смеси, с образованием из упомянутых отходов и порошка железосодержащего минерала водной суспензии, окисление упомянутой суспензии до значенияменее 1,0, обработку упомянутой окисленной суспензии газообразным кислородом в сосуде под давлением при примерной температуре выше 120, с использованием катализатора окисления, состоящего из растворимого в воде нитрата и растворимого в воде йодида, вызывая,таким образом, химические реакции упомянутых соединений трехвалентного мышьяка, упомянутого газообразного кислорода и упомянутого порошка железосодержащего минерала, и обеспечивая продолжение упомянутых химических реакций до тех пор, пока большая часть упомянутых соединений трехвалентного мышьяка не преобразуется в кристаллический О 4.22 О, и 25757 затем осуществляют удаление как минимум одной порции упомянутой обработанной суспензии,содержащей кристаллический О 4.22 О из упомянутого сосуда под давлением. 2. Способ по п. 1, отличающийся тем, что упомянутые реакции производят в автоклаве при перемешивании при температуре примерно в пределах 150200 и давлении примерно в пределах 150400 фунт./кв.дюйм (абс.). 3. Способ по п. 1, отличающийся тем, что приблизительно 80 по весу упомянутого порошка железосодержащего минерала состоит из частиц размером менее 74 микрон. 4. Способ по п. 1, отличающийся тем, что упомянутое окисление упомянутой суспензии производят для того, чтобы значениев жидкой фазе упомянутой суспензии оставалось на примерном уровне 0,51,0 на протяжении всех упомянутых химических реакций в упомянутом сосуде под давлением. 5. Способ по п. 1, отличающийся тем, что упомянутый газообразный кислород, используемый для обработки упомянутой окисленной суспензии в упомянутом сосуде под давлением, подают в количестве, достаточном для создания избыточного давления кислорода примерно в пределах 75200 фунт./кв.дюйм. 6. Способ по п. 1, отличающийся тем, что упомянутое окисление упомянутой суспензии осуществляют путем добавления серной кислоты к упомянутой суспензии в количестве, достаточном для снижения упомянутого значенияв жидкой фазе и его поддержании на примерном уровне 0,51,0 на протяжении упомянутых химических реакций в упомянутом сосуде под давлением таким образом,улучшая растворение упомянутого железосодержащего минерала в жидкой фазе упомянутой суспензии, без существенной задержки упомянутого осаждения кристаллического О 4.22 О. 7. Способ по п. 1, отличающийся тем, что весовая концентрация твердых веществ в упомянутой окисленной суспензии находится в пределах от 15 до 60. 8. Способ по п. 1, отличающийся тем, что упомянутые растворимые в воде нитрат и йодид,представляющие упомянутый катализатор окисления, добавляют к упомянутой окисленной суспензии в количестве примерно 5 грамм нитрата в виде 3 на литр водной фазы упомянутой окисленной суспензии и примерно 0,2 грамм йодида в видена литр водной фазы упомянутой окисленной суспензии. 9. Способ по п. 1, отличающийся тем, что упомянутые растворимые в воде нитрат и йодид,представляющие упомянутый катализатор окисления, используют в количествах, достаточных для эффективного ускорения окисления арсенита в арсенат при помощи упомянутого газообразного кислорода, и во время которого продолжительность упомянутого окисления составляет как минимум 120 минут. 10. Способ по п. 1, отличающийся тем, что упомянутый растворимый в воде нитрат,используемый как катализатор упомянутого окисления, выбирают из группы, включающей азотную кислоту, нитрат натрия, нитрат аммония и нитрат калия. 11. Способ по п. 1, отличающийся тем, что упомянутый растворимый в воде йодид,используемый как катализатор упомянутого окисления, выбирают из группы, включающей йодид калия и йодид натрия. 12. Способ стабилизации и удаления мышьякосодержащих отходов, образующихся при переработке сульфидной руды, отличающийся тем,что а) осуществляют смешивание отходов,содержащих трехвалентное соединение мышьяка,которые отделяются от газов, образуемых во время переработки сульфидной руды, с водой и порошком железосодержащего минерала, выбранного из группы, включающей гетит, лимонит, сидерит и их смеси, для образования водной суспензии из упомянутых отходов и порошка железосодержащего минерала,проводят окисление упомянутой суспензии до значенияменее 1,0, осуществляют обработку упомянутой окисленной суспензии газообразным кислородом в сосуде под давлением при примерной температуре выше 120, с использованием катализатора окисления,состоящего из растворимого в воде нитрата и растворимого в воде йодида, вызывая, таким образом, химические реакции в упомянутых соединениях трехвалентного мышьяка, упомянутого кислорода и упомянутого порошка железосодержащего минерала, и обеспечивая продолжение упомянутых химических реакций до тех пор, пока большая часть упомянутых соединений трехвалентного мышьяка не преобразуются в кристаллическийО 4.22 О б) удаляют как минимум одну порцию упомянутой обработанной суспензии, содержащей кристаллический О 4.22 О из упомянутого сосуда под давлением, смешивают его с солью железа и достаточным количеством гидроксидной или карбонатной основы для повышения егодо значения выше 2,0, и одновременно осуществляют перемешивание получаемой смеси в течение периода времени,достаточного для дополнительного осаждения мышьяка в виде О 4.22 О из упомянутой обработанной суспензии и в) удаляют упомянутую обработанную суспензию,содержащую упомянутый кристаллический О 4.22 О и упомянутый дополнительный О 4.22 О,осажденный согласно подпункту (б) выше. 13. Способ по п. 12, отличающийся тем, что упомянутые химические реакции согласно подпункту (а) осуществляют в автоклаве при перемешивании при температуре примерно в пределах 150200 С и под давлением примерно в пределах 150400 фунт./кв.дюйм. 25757 14. Способ по п. 12, отличающийся тем, что приблизительно 80 по весу упомянутого порошка железосодержащего минерала состоит из частиц размером менее 74 микрон. 15. Способ по п. 12, отличающийся тем, что упомянутое окисление упомянутой суспензии производят для того, чтобы значениев жидкой фазе упомянутой суспензии оставалось на примерном уровне 0,51,0 на протяжении упомянутых химических реакций согласно подпункту (а) в упомянутом сосуде под давлением. 16. Способ по п. 12, отличающийся тем, что упомянутый газообразный кислород, используемый для обработки упомянутой окисленной суспензии в упомянутом сосуде под давлением, подают в количестве, достаточном для создания избыточного давления кислорода в примерных пределах 75200 фунт./кв.дюйм. 17. Способ по п. 12, отличающийся тем, что упомянутое окисление упомянутой суспензии согласно подпункту (а) осуществляют путем добавления серной кислоты к упомянутой суспензии в количестве,достаточном для снижения упомянутого значенияв жидкой фазе и его поддержании на примерном уровне 0,51,0 на протяжении упомянутых химических реакций согласно подпункту (а) в упомянутом сосуде под давлением таким образом, улучшая растворение упомянутого железосодержащего минерала в жидкой фазе упомянутой суспензии,без существенной задержки упомянутого осаждения кристаллического О 4.22 О. 18. Способ по п. 12, отличающийся тем, что весовая концентрация твердых веществ в упомянутой окисленной суспензии согласно подпункту (а) находится в пределах от 15 до 60. 19. Способ по п.12, отличающийся тем, что упомянутые растворимые в воде нитрат и йодид,представляющие упомянутый катализатор окисления, добавляют к упомянутой окисленной суспензии согласно подпункту (а) в количестве примерно 5 грамм нитрата в виде НО 3 на литр водной фазы упомянутой окисленной суспензии и примерно 0,2 грамм йодида в видена литр водной фазы упомянутой окисленной суспензии. 20. Способ по п. 12, отличающийся тем, что упомянутые растворимые в воде нитрат и йодид,представляющие упомянутый катализатор окисления, используют согласно подпункту (а) в количествах, достаточных для эффективного каталитического ускорения окисления арсенита в арсенат при помощи упомянутого кислорода, и во время которого продолжительность упомянутого окисления составляет как минимум 120 минут. 21. Способ по п. 12, отличающийся тем, что упомянутый растворимый в воде нитрат,используемый как катализатор упомянутого окисления, выбирают из группы, включающей азотную кислоту, нитрат натрия, нитрат аммония и нитрат калия. 22. Способ по п. 12, отличающийся тем, что упомянутый растворимый в воде йодид,используемый как катализатор упомянутого окисления, выбирают из группы, включающей йодид калия и йодид натрия. 23. Способ по п. 12, отличающийся тем, что упомянутая соль железа в подпункте (б) является солью трехвалентного железа. 24. Способ по п. 12, отличающийся тем, что упомянутая соль железа в пункте (б) является солью трехвалентного железа, полученной на месте предоставлением соли железа и окислителя в количествах,достаточных для окисления упомянутой соли железа и ее преобразования в упомянутую соль трехвалентного железа. 25. Способ по п. 12, отличающийся тем, что количество соли железа, предусмотренной в подпункте (б), больше, чем 2 моля железа на моль растворенного мышьяка в обработанной суспензии в подпункте (а). 26. Способ по п. 12, отличающийся тем, что действия подпунктаосуществляют при температуре выше примерно 80.

МПК / Метки

МПК: C22B 30/04, C22B 7/02

Метки: мышьякосодержащих, способ, удаления, сульфидной, стабилизации, образующихся, варианты, отходов, руды, переработке

Код ссылки

<a href="https://kz.patents.su/13-ip25757-sposob-stabilizacii-i-udaleniya-myshyakosoderzhashhih-othodov-obrazuyushhihsya-pri-pererabotke-sulfidnojj-rudy-varianty.html" rel="bookmark" title="База патентов Казахстана">Способ стабилизации и удаления мышьякосодержащих отходов, образующихся при переработке сульфидной руды (варианты)</a>

Предыдущий патент: Устройство для электрохимического осаждения плутония

Следующий патент: Модуль защитного гидротехнического сооружения

Случайный патент: Способ получения композиционного гидрогелевого скребка для очистки нефтепровода