Способ почти полного удаления соединений серы H2S, SO2, COS и/или CS2 из отходящего газа серной установки с извлечением этих соединений в виде серы

Формула / Реферат

Способ удаления H2S, SO2, COS и/или CS2 из отходящего ãàçà, образующегося при получении серы с извлечением этих соединений в виде серы. Отходящий газ приводят в контакт в зоне окисления и гидролиза с катализатором гидролиза COS и CS2 с получением H2S и, при необходимости, в присутствии воздушного потока с катализатором для окисления H2S и получения гидролизованного газа, содержащего H2S и SO2 и свободного от COS и CS2, при этом поддерживают объемную концентрацию (H2S) и (SO2) в гидролизованном газе с тем, чтобы разность содержаний (H2S)-2(SO2) превысила 0,2 %îá., но была меньше 0,5 %об. Указанный газ вводят в зону осуществления реакции Клауса между SÎ2 и H2S, в которой H2S и SO2 вступают в реакцию между собой, сопровождающуюся образованием серы и получением существенно очищенного газа, содержащего H2S в качестве единственного соединения серы. Газ подают при температуре от 80 до 100 °С с избытком воздуха в зону каталитического окисления, в которой H2S целиком окисляется в серу. Из отходящего газа соединения серы извлекают в виде серы в количестве 99,9 %.

Текст

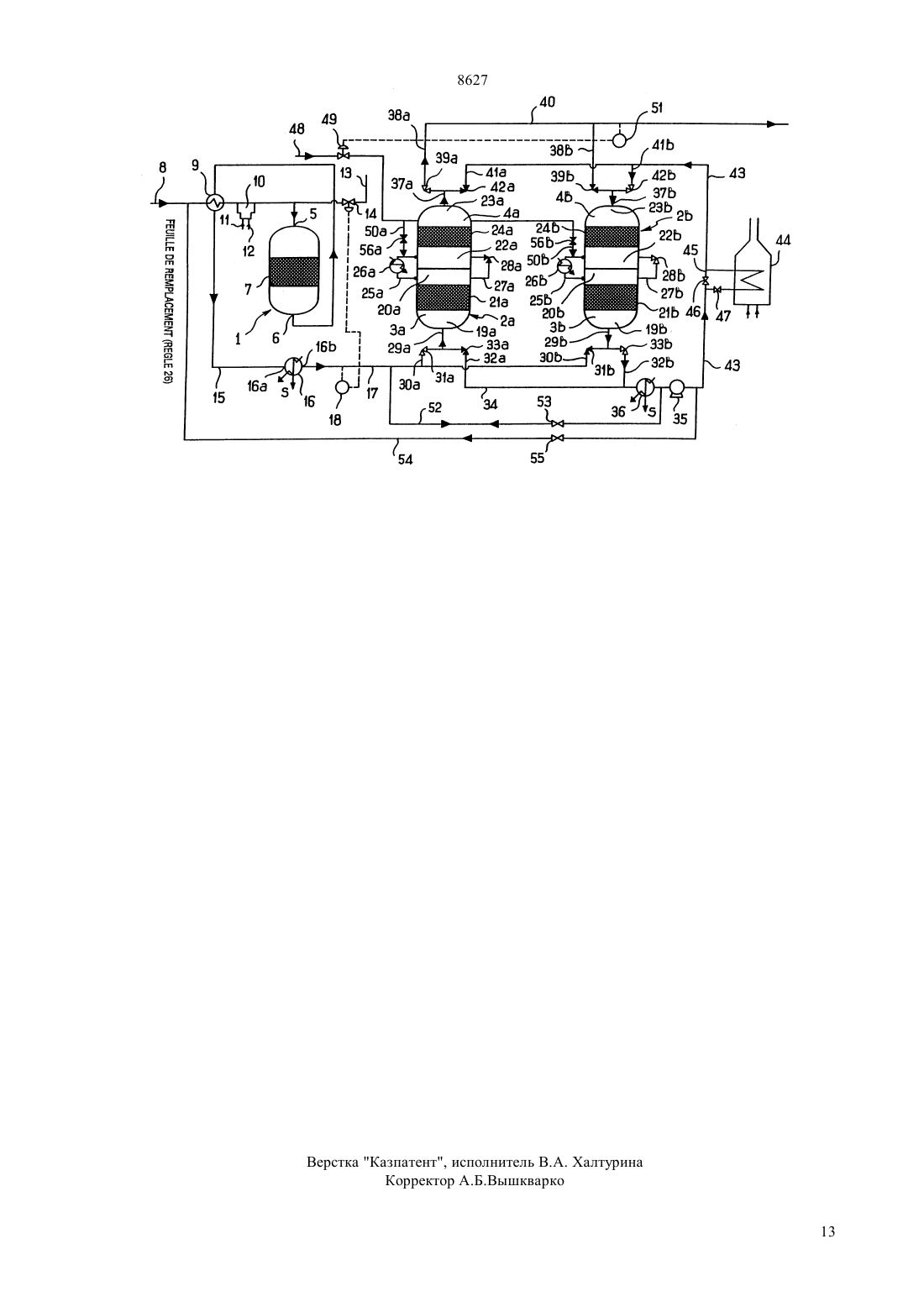

(51)6 01 17/04, 01 53/86 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ УДАЛЕНИЯ 2, 2,И/ИЛИ 2 ИЗ ОТХОДЯЩЕГО ГАЗА, ОБРАЗУЮЩЕГОСЯ ПРИ ПОЛУЧЕНИИ СЕРЫ(57) Способ удаления 2, 02,и/или 2 из отходящего , образующегося при получении серы с извлечением этих соединений в виде серы. Отходящий газ приводят в контакт в зоне окисления и гидролиза с катализатором гидролизаи 2 с получением 2 и, при необходимости, в присутствии воздушного потока с катализатором для окисления 2 и получения гидролизованного газа, содержащего 2 и 02 и свободного оти 2, при этом поддерживают объемную концентрацию (2) и (2) в гидролизованном газе с тем, чтобы разность содержаний (2)-2(2) превысила 0,2 .,но была меньше 0,5 об. Указанный газ вводят в зону осуществления реакции Клауса между 2 и 2, в которой 2 и 02 вступают в реакцию между собой, сопровождающуюся образованием серы и получением существенно очищенного газа, содержащего 2 в качестве единственного соединения серы. Газ подают при температуре от 80 до 100 С с избытком воздуха в зону каталитического окисления, в которой 2 целиком окисляется в серу. Из отходящего газа соединения серы извлекают в виде серы в количестве 99,9 . 8627 Изобретение касается способа удаления соединений серы 2, 2,и/или С 2 из отходящего газа, образующегося при получении серы с извлечением этих соединений в виде серы. Отходящий газ, образующийся при получении серы по способу(КЛАУС) при неполном окислении кислородсодержащим газом сероводородсодержащего газа, содержит в себе соединения серы в количестве порядка 0,2-4 объемных,большая часть которых приходится на 2, остальные же составляют 2, , 2, а также парообразную и/или пузырчатую серу. Такие отходящие газы обычно обрабатывают с целью максимального снижения в них общего содержания соединений серы и выброса их в атмосферу после озоления, с соблюдением нормативов законодательства о загрязнении атмосферы, и одновременно извлекают указанные соединения серы в таком виде, который способствует повышению производительности по продукции повторного использования, получаемой из кислотного газа на серной установке. В заявке на патент ЕР-А-О 346218 предлагается способ обработки отходящих газов, содержащих в себе 2, 2,и/или 2 и образующихся при получении серы неполным окислением газа, содержащего 2, посредством кислородсодержащего газа. Указанный способ позволяет почти полностью извлекать соединенияи 2 в виде серы. Данный способ состоит в том, что отходящий газ приводят в контакт с расположенным в зоне окисления и гидролиза катализатором для гидролиза соединенийи 2 с получением 2 при температуре, достаточной для получения гидролизованного отходящего газа, содержащего 2 и 2 и в значительной степени свободного оти 2. Этот газ пропускают через зону каталитической реакции между О 2 и 2, предварительно доведя температуру указанного газа до величины, необходимой для пропускания через зону осуществления реакции соединений 2 и 2 гидролизованного отходящего газа между собой в указанной зоне для образования серы и получения на выходе из этой зоны существенно очищенного газа с низким остаточным содержанием соединений серы. В гидролизованном газе постоянно поддерживают молярное соотношение 2 О 2,равное в значительной степени 21 на входе зоны каталитической реакции между 2 и 2, при этом изменяют соотношение расходуемых количеств газа,содержащего 2, и газа, содержащего свободный кислород, подаваемых в серную установку. В заявке ЕР-А-0424259 предлагается усовершенствованный, описанный выше способ, позволяющий повысить точность регулировки молярного соотношения 22 в гидролизованном газе, поступающем в зону каталитической реакции между О 2 и 2, и, как правило, ограничить или уменьшить содержание Н 2 и 2 в этом гидролизованном газе. Усовершенствование способа заключается в поддержании соотношения 22, равного или пре 2 вышающего 21, в отходящем газе, поступающем в зону окисления и гидролиза, за счет варьирования соотношения расходов газа, содержащего 2, и газа, содержащего свободный кислород, подаваемых в серную установку, в подаче в зону окисления и гидролиза газового потока, содержащего свободный кислород, и в проведении в указанной зоне окисления 2 с получением 2 и при необходимости серы с помощью указанного газового потока при контакте с катализатором для окисления 2, предусмотренном в данной зоне, и в поддержании молярного соотношения 22 в гидролизованном газе,в значительной степени равном 21 при его подаче в зону каталитической реакции между 02 и 2 за счет изменения газового потока, содержащего свободный кислород, подаваемого в зону окисления и гидролиза. В заявке ЕР-А-0218302 описывается в числе прочего способ обработки отходящих газов с содержанием 2 и 2 при низких концентрациях и при молярном соотношении между 2 и 02, равном, по меньшей мере, 2,21, а также с содержаниеми 2. При таком способе отходящий газ подвергается прежде всего каталитическому гидролизу, проводимому при температуре от 200 до 350 С таким образом, чтобы соединения , С 2 переводились в 2. Затем гидролизованный газ приводят в контакт с катализатором при температуре от 80 до 150 С для обеспечения реакции между 2 и 2 с получением серы (22232 Н 2), осаждающейся на катализаторе, и газа с содержанием 2 в качестве единственного серного компонента. Указанные газы с введенным в них соответствующим количеством кислорода в виде воздуха (приблизительно в 1,5 раза превышающим стехиометрическое количество) приводится в контакт с катализатором прямого окисления 2 в серу (21/2 О 2 Н 2 О) также при температуре от 80 до 150 С с получением осаждающейся на катализаторе серы и обессеренного газа. Согласно изобретению, предлагается способ удаления соединений серы 2, О 2,и/или 2 из отходящего газа установки по получению серы типа, который является усовершенствованием способов, описанных в приведенных выше патентных заявках, и обеспечивающий более полное удаление указанных серных соединений, а также возможность использования комплекса для обработки газа, содержащего 2, включающего установку для осуществления способа согласно изобретению. Общий выход извлеченной серы составляет, по меньшей мере, 99,9 . Способ удаления Н 2, 2,и/или 2 из отходящего газа, образующегося при получении серы,согласно изобретению, при котором проводят неполное окисление 2, содержащегося в газе, посредством кислородсодержащего газа, и извлечение указанных соединений серы с получением серы представляет обой способ, при котором приводят в контакт образующийся при получении серы отходя 8627 щий газ с катализатором для гидролиза соединенийи 2 с получением 2, расположенным в зоне каталитического окисления и гидролиза, при температуре, достаточной для получения гидролизованного газа, содержащего 2 и О 2 и существенно свободного оти 2. Гидролизованный, существенно очищенный оти СО 2 газ пропускают через зону каталитической реакции между 2 и 2, предварительно доведя температуру указанного газа до величины, необходимой для его пропускания через упомянутую зону, и обеспечивают протекание реакции между соединениями 2 и 2 гидролизованного газа в зоне каталитической реакции между 2 и 2 для образования серы и получения на выходе из этой зоны существенно очищенного газа с содержанием 2 в качестве единственного соединения серы. Существенно очищенный газ вводят в зону каталитического окисления с катализатором селективного окисления 2 с получением серы,выдерживают существенно очищенный отходящий газ в указанной зоне каталитического окисления при контакте с катализатором окисления в присутствии кислорода, подаваемого в указанную зону каталитического окисления в виде газового, содержащего свободный кислород потока в избытке по отношению к стехиометрическому количеству, необходимому для окисления в серу 2, содержащегося в существенно очищенном газе, при этом окисление проводят при температуре ниже 150 С. Способ отличается тем, что содержание Н 2 и 02 в объемных процентах (2) и (02) в гидролизованном газе,подаваемом в зону реакции между 2 и 2, поддерживают при таких значениях, чтобы разность(2) - 2(02) превышала 0,2 , но была не более 0,5, предпочтительно составляла от 0,25 до 0,5 ,еще более предпочтительно от 0,25 до 0,35 , что температура существенно очищенного газа, поданного в зону каталитического окисления, составляла более 80 С, но не превышала 100 С, и что окисление 2 с получением серы в зоне каталитического окисления проводят при температурах от 90 до 120 С. Согласно варианту осуществления изобретения поддержание указанной разности концентраций(2) - 2(2), составляющей более 0,2 , но не превышающей 0,5 , предпочтительно 0,25-0,5, а еще более предпочтительно 0,25-0,35 , в гидролизованном, существенно очищенном от 2 и 2 газе, поступающем в зону осуществления каталитической реакции между 2 и Н 2, обеспечивают за счет изменения соотношения между расходуемыми количествами газасодержанием 2 и кислородсодержащего газа, подаваемых в установку получения серы. Согласно еще одному варианту осуществления изобретения при значении,или превышающем 21, поддерживают молярное соотношение 22 в отходящем газеполучения серы, подаваемом в зону окисления и гидролиза, за счет изменения соотношения расходуемых количеств газа с со держанием 2 и кислородсодержащего газа, подаваемых в установку, подают в блок окисления и гидролиза газовый поток с содержанием свободного кислорода, проводят в указанной зоне окисление 2 в 2 и при необходимости в серу, наряду с гидролизоми/или 2 с получением 2, посредством указанного газового потока при контакте с катализатором окисления 2, содержащимся в указанной зоне, и поддерживают разность концентрации(2) - 2(2), равной величине, составляющей более 0,2 , но не превышающей 0,5 , предпочтительно от 0,25 до 0,5 , еще более предпочтительно при 0,25-0,35 , в гидролизованном газе, поступающем в зону осуществления каталитической реакции между 2 и 2, за счет изменения расхода газового потока, содержащего свободный кислород и подаваемого в блок окисления и гидролиза. Предпочтительно, чтобы реакция гидролиза соединенийи 2 с получением 2 и, при условии применения, реакция окисления 2, проводимые в зоне окисления и гидролиза, протекали при температурах от 180 до 700 С, предпочтительно от 250 до 400 С. В случае проведения в зоне окисления и гидролиза только гидролиза соединенийи 2 с получением 2 в этом блоке применяют катализатор,промотирующий реакцию гидролиза. Напротив, когда проводят гидролиз соединенийи 2 с получением 2 и окисление 2 в зоне окисления и гидролиза, то в этой зоне может применяться катализатор, промотирующий реакцию гидролиза, и катализатор, промотирующий реакцию окисления,выполненные в виде смеси или в виде отдельно отсыпанных слоев или, предпочтительно, в виде одного катализатора, способного промотировать одновременно обе реакции. Из катализаторов, используемых при реакции гидролиза соединенийи 2 с получением 2 и реакции окисления, можно указать, в частности- катализаторы на основе окиси алюминия, т. е. выполненные из материала, содержащего, по меньшей мере, 50 вес., предпочтительно 90 вес. активированной окиси алюминия, и главным образом катализаторы, полученные из активированных окисей алюминия, выбираемых из активированных окисей алюминия, используемых при получении серы для промотирования реакции Клаусамежду 2 и 2- катализаторы, получаемые в результате сочетания, по меньшей мере, одного металлического соединения, выбираемого из , С, , , , Мо ,и , и при необходимости, по меньшей мере, одного соединения из благородного металла,например, , ,и , с носителем из активиро 3 8627 ванной окиси алюминия, термически стабилизированной, в частности, небольшим количеством, по меньшей мере, одной окиси редкоземельного элемента, как описано в заявке 2540092, или с носителем из двуокиси кремния и/или окиси титана,как указано в заявке 2511663- катализаторы с содержанием окиси титана и, в частности, катализатиоры, состоящие из окиси титана, например, катализаторы, описанные в заявке -2481145, или катализаторы с содержанием смеси из окиси титана и сульфата щелочноземельного металла, выбранного из Са, ,и М, и, в частности, катализаторы, описанные в заявке ЕР-А 0060741, в которых весовое соотношение между окисью титана, а именно 2, и сульфатом щелочноземельного элемента после прокаливания катализаторов может составлять от 991 до 6040, предпочтительно от 991 до 8020, или же катализаторы на основе окиси титана с носителем из двуокиси кремния, окиси алюминия или цеолита. Катализаторы для окисления и гидролиза, выполненные на основе окиси алюминия, характеризуются удельной поверхностью, определяемой по методу адсорбции азота, так называемому методу(стандартХ 11-621), и составляющей предпочтительно от 5 2/ до 250 2/, еще более предпочтительно 40 2/ - 250 2/. Катализаторы на основе окиси титана для окисления и гидролиза имеют удельную поверхность, в соответствии с методом, от 5 2/ до 400 2/, предпочтительно от 10 2/ до 250 2/. При подаче газового потока с содержанием свободного кислорода в зону окисления и гидролиза этот поток может подводиться в указанную зону раздельно от обрабатываемого отходящего газа установки получения серы. Тем не менее предпочтительно сначала смешать между собой указанный газовый поток и отходящий газ и затем ввести полученную смесь в зону окисления и гидролиза. Общая продолжительность контактирования газов, т.е. только отходящего газа установки получения серы или смеси из отходящего газа установки и газового потока с содержанием свободного кислорода, с катализатором или катализаторами внутри блока окисления и гидролиза, может составлять от 0,5 с до 10 с, в частности, от 1 с до 6 с, причем эти данные приводятся для нормальных режимов давления и температуры. Для доведения гидролизованного газа, существенно очищенного оти СО 2, полученного в блоке окисления и гидролиза, до температуры, необходимой для его прохождения через зону осуществления каталитической реакции между 02 и 2,предпочтительно использовать косвенный теплообмен с теплоносителем, имеющим необходимую температуру. Поддержание разности концентраций(2) - 2(2) в количестве более 0,2, но не превышающем 0,5, предпочтительно от 0,25 до 0,5, еще более предпочтительно от 0,25 до 0,35, в гидролизованном газе, поступающем в зону 4 каталитической реакции между 2 и Н 2 в момент,когда блок окисления и гидролиза используется единственно для гидролиза соединенийи 2 с получением 2, а также поддержание молярного соотношения 22 при величине, равной или превышающей 21, в отходящем газе в момент, когда зона окисления и гидролиза используется для гидролиза соединений , 2 с получением Н 2 и для окисления 2, может быть обеспечено различными известными методами регулировки параметра, в данном случае количества (2) - 2(2) или молярного соотношения 22, для его поддержания на заданном уровне в газе с содержанием 2 и 2 путем изменения соотношения расходуемых количеств газа, содержащего 2, и кислородсодержащего газа, подаваемых в установку, причем предпочтительно указанное изменение проводить при постоянном расходе газа, содержащего 2, подаваемого в установку, и при изменении расхода кислородсодержащего газа. При большинстве указанных методов регулировки проводится анализ пробы газа с содержанием Н 2 и 2 с целью определения в нем показателей молярного содержания указанных соединений и получения на основе этих показателей представительной величины текущего молярного соотношения 22 или количества (2) - 2 (2) в указанном газе,затем получают представительную поправочную величину расхода кислородсодержащего газа, подаваемого в установку получения серы, для того, чтобы провести указанное текущее значение молярного соотношения 22 или количество (2) - 2(2) к заданной величине, и пользуются полученной таким способом величиной для определения расхода кислородсодержащего газа, подаваемого в установку, причем такой расход определяется либо для всего количества расходуемого кислородсодержащего газа, либо только для небольшого расхода, дополнительного по отношению к главному, более значительному расходу и пропорциональному к количеству 2, содержащемуся в газе, подаваемом в установку. В качестве метода анализа пробы газа с содержанием 2 и 2, используемого при указанных методах регулировки, могут применяться, например,метод анализа посредством хроматографии газовой фазы (заявки 3026184 и 2118365), метод анализа посредством абсорбции в ультрафиолетовом излучении (ж., 10 августа,1970, с. 155-157) или метод анализа посредством интерференционной спектрометрии (заявка -2420754). В варианте осуществления изобретения, предусматривающем подачу газового потока со свободным кислородом в блок окисления и гидролиза, поддержание разности концентраций (Н 2) - 2(2) в количестве более 0,2 , но не превышающем 0,5 ,предпочтительно от 0,25 до 0,5 , еще более предпочтительно от 0,25 до 0,35 , в гидролизованном газе, поступающем в зону осуществления каталитической реакции между 2 и 2, обеспечивают за 8627 счет изменения расхода газового потока с содержанием свободного кислорода. С этой целью можно применять также описанные выше методы регулирования, причем расход газового потока с содержанием свободного кислорода приводится в соответствии с общим расходом указанного потока. Точность регулировки расхода газового потока с содержанием свободного кислорода, подаваемого в блок окисления и гидролиза, практически совершенная, поскольку, во-первых, время срабатывания итмы составляет всего лишь несколько секунд и, вовторых, регулируемый расход указанного газового потока небольшой и, следовательно, может быть превосходно отрегулирован. Кислородсодержащий газ, подаваемый в установку для проведения неполного окисления содержащегося в газе 2,также газовый поток с содержанием свободного кислорода, подаваемый в зону каталитического окисления, и газовый поток с содержанием свободного кислорода, вводимый при необходимости в зону окисления и гидролиза, представляют собой, как правило, воздух, хотя можно применять и чистый кислород или обогащенный кислородом воздух или смеси из взятых в разных пропорциях кислорода и одного или нескольких инертных газов, кроме азота. Согласно изобретению, установкой считается любая установка, в которую подают газ с содержанием 2 в качестве единственного соединения серы, а также контролируемое количество кислородсодержащего газа, и в которой проводят неполное окисление содержащегося в газе Н 2 посредством кислородсодержащего газа с целью получения серы,и на выходе которой отводят отходящий газ, содержащий 2, О 2,и/или 2.частности, установкой может служить и установка Клауса, в которой сжигают часть содержащегося в газе 2 в зоне сжигания при повышенной температуре с целью получения газов, содержащих 2 и 2, при необходимости и элементарной серы, эти газы приводят после отделения серы, содержащейся в них, вследствие конденсации, в контакт с катализатором Клауса,расположенным в одной или нескольких зонах каталитической реакции, при температурах выше точки росы серы, содержащейся в газах с целью получения новой порции серы в результате реакции между 2 и 2, при этом серу отделяют посредством конденсации после каждой стадии каталитической реакции. В такой установке Клауса частичное сжигание содержащегося в газе 2 с целью получения газов,содержащих 2 и 2, проводят при температурах от 900 С до 1600 С, а реакцию между 2 и 2 при контакте с катализатором Клауса при температурах свыше точки росы серы, содержащейся в реакционной среде, проводят при температурах от 180 С до 450 С, по меньшей мере, в одной зоне каталитической реакции, предпочтительно, в нескольких, последовательно расположенных зонах каталитической реакции. В последнем случае рабочая температура в разных зонах каталитической реакции снижа ется от одной зоны каталитической реакции к другой. После каждой стадии протекания реакции образовавшаяся и содержащаяся в реакционной среде сера отделяется конденсацией, а реакционная среда,из которой значительно удалена сера, снова нагревается до температуры, заданной для последующей стадии реакции. Температура отходящего газа, образующегося при получении серы, в значительной степени соответствует температуре, при которой производилось охлаждение реакционной среды, полученной на последней стадии реакции в установке, для конденсации содержащейся в ней серы, причем указанная температура составляет, как правило, от 120 до 160 С. Зона каталитической реакции между 2 и 2, в которой обрабатывают гидролизованный отходящий газ, может целиком служить установкой для получения серы путем реакции между 2 и 2 и отходящего газа, значительно очищенного и содержащего только одно соединение серы с концентрацией менее 0,5 объмных. Зоной реакции между 2 и 2 может выступать зона, в которой реакция получения серы, протекающая между Н 2 и О 2, проводится при контакте с катализатором Клауса при температурах выше точки росы образовавшейся серы или,напротив, при температурах ниже точки росы или сначала при температурах выше точки росы образовавшейся серы, а затем при температурах ниже этой точки росы. В частности, можно применить зону низкотемпературной каталитической очистки Клауса, в которой гидролизованный газ с температурой ниже 160 С приводят в контакт с катализатором Клауса для получения серы в результате реакции между 2 и О 2, причем контактирование осуществляют при температуре ниже точки росы образовавшейся серы,например, от 100 до 180 С, лишь бы сера осаждалась на катализаторе Клауса, причм заполненный серой катализатор периодически подвергается регенерации продувкой неокисляющим газом при температуре от 200 до 500 С, например, при температуре от 250 до 450 С, для испарения серы, затем охлаждают посредством газа с температурой менее 160 С до температуры, необходимой для нового контактирования с гидролизованным газом, при этом указанный газ может содержать водяной пар,по меньшей мере, на завершающей стадии указанного охлаждения. Продувочным газом, используемым для восстановления наполненного серой катализатора Клауса, содержащегося в низкотемпературной зоне осуществления реакции между 02 и 2, могут служить метан, азот, СО 2 или их смеси,или часть газа, значительно очищенного в зоне низкотемпературной каталитической очистки Клауса,или часть гидролизованного газа. Продувочный газ для указанной выше регенерации при необходимости может содержать в себе определенную долю газообразного компонента в качестве восстановителя, например, Н 2, СО или Н 2, по меньшей мере, на завершающей стадии регенерации, т. е. после выпа 5 8627 ривания максимального количества отложившейся на катализаторе Клауса серы. Зона низкотемпературной реакциимежду 2 и 2 может быть выполнена с одним ярусом для проведения низкотемпературной реакции Клауса, и работает попеременно то в режиме реакции Клауса, то в режиме регенерация/охлаждение. Предпочтительно, чтобы зона низкотемпературной каталитической реакции Клауса между О 2 и 2 состояла из множества реакционных ярусов Клауса, работающих таким образом, чтобы, по меньшей мере, один из ярусов действовал в режиме регенерация/охлаждение, а остальные ярусы работали в режиме низкотемпературной реакции Клауса. Можно также использовать зону каталитической низкотемпературной реакции Клауса между 2 и 2, состоящую из одного или нескольких ярусов, для проведения низкотемпературной реакции Клауса, по меньшей мере, одного яруса для регенерации и, по меньшей мере, одного яруса для охлаждения. Значительно очищенный газ, поступающий из зоны каталитической реакции между 2 и 2 и сержащий 2 в качестве единственного соединения серы с концентрацией менее 5 объемных подают при температуре свыше 80 С, но не более 100 ,предпочтительно при температуре от 85 до 100 С, в зону каталитического окисления, содержащую катализатор селективного окисления 2 для получения серы. В зону каталитического окисления подают также кислород в виде газового потока с избыточным содержанием свободного кислорода, например,избыточное количество может превышать от двух до пятнадцати раз стехиометрическое количество, необходимое для окисления в серу всего количества Н 2, присутствующего в существенно очищенном отходящем газе, подаваемом в зону каталитического окисления. Для подачи существенно очищенного газа, поступающего из зоны каталитической реакции между 2 и 2 при температуре свыше 80 С, но не превышающей 100 С, вкаталитического окисления, предпочтительно использовать косвенный теплообмен с теплоносителем, имеющим необходимую температуру. Газовый поток с содержанием свободного кислорода может подаваться в зону каталитического окисления отдельно от существенно очищенного газа. Тем не менее предпочтительно, чтобы эти оба вида газа предварительно смешивались до начала их впуска в зону каталитического окисления с тем, чтобы можно было получить реакционную среду, являющуюся очень однородной при контакте с катализатором указанного блока каталитического окисления. Продолжительность контакта реакционной газовой среды, полученной подачей существенно очищенного отходящего газа в присутствии газового потока с содержанием свободного кислорода в зону каталитического окисления, с катализатором окисления, содержащимся в зоне, может составлять от 6 0,5 с до 20 с, предпочтительно от 1 с до 15 с, причем эти значения приводятся для нормальных режимов давления и температуры. Катализатор окисления, содержащийся в зоне каталитического окисления, может быть выбран из числа различных катализаторов окисления, способных промотировать селективное превращение 2 в серу под действием кислорода, т. е. промотировать реакцию 21,2 О 2 Н 2 О при температурах от 90 до 120 С, при этом образовавшаяся сера осаждается на катализаторе. В частности, катализатор селективного окисления 2 в серу может представлять собой активную фазу, образованную одним или несколькими оксидами и/или солями одного или нескольких переходных металлов, как, например, , , , С, А , ,и , и осажденную на носитель из жаростойкого материала, например, боксита, активированной и/или стабилизированной окиси алюминия, двуокиси кремния, окиси титана, окиси циркония, цеолитов, смесей из двуокиси кремния и окиси алюминия, смесей из двуокиси кремния и окиси титана, смесей из двуокиси кремния и окиси циркония,жаростойкого карбида, или на носитель из активированного угля. Окислительный катализатор характеризуется пористым объемом, который обеспечивает значительное наполнение серой. Предпочтительно, чтобы пористый объем катализатора окисления составлял 15 см 3 - 70 м 3 на 100 г катализатора. Слой окислительного катализатора внутри зоны каталитического окисления при необходимости может состоять из смеси равных катализаторов или состоять из нескольких отдельных слоев разных катализаторов, например, из указанных выше. Активная фаза, выражаемая в весе металла, может составлять от 0,1 до 15 , преимущественно от 0,2 до 7 от веса катализатора окисления. Для эффективного проведения окисления 2 в серу катализатор окисления необходимо поддерживать при температурах от 90 до 120 С на протяжении всей стадии окисления 2 в зоне каталитического окисления. В этом случае, когда концентрация 2 и/или температура существенно очищенного газа, приведенного в контакт с окислительным катализатором, таковы, что вследствие сильно выраженного экзотермического характера реакции окисления 2 в серу температура реакционной среды в результате окисления способна превысить температуру при проведении окисления, то уменьшают тепло,выделившееся в результате указанной реакции, на несколько калорий путем охлаждения катализатора любым известным способом. Например, можно охлаждать с помощью хладоагента за счет косвенного теплообмена с указанным катализатором, циркулирующим внутри последнего. Можно также поместитькатализатор в трубчатый реактор, образованный трубами в камере, с катализатором внутри труб и хладоагентом, циркулирующим между трубами на стороне паровой камеры или напротив. 8627 В процессе окисления 2 в серу внутри зоны каталитического окисления окислительный катализатор этого блока постепенно заполняется серой. Периодически проводят регенерацию окислительного,наполненного серой катализатора путем продувки последнего неокисляющим газом при температурах от 200 до 500 С, например, от 250 до 450 С, с целью выпаривания сохранившейся на катализаторе серы, после этого регенерированный катализатор охлаждают до заданной температуры для проведения новой реакции окисления, причем указанное охлаждение проводят с использованием газа с соответствующей температурой. При необходимости охлаждающий газ может содержать водяной пар, по меньшей мере, на завершающей стадии охлаждения катализатора. Продувочный газ для регенерации заполненного серой катализатора окисления зоны каталитического окисления может быть выбран из приведенных выше продувочных газов для регенерации наполненного серой катализатора Клауса зоны низкотемпературной реакции Клауса между О 2 и 2. Зона каталитического окисления может состоять из одного яруса каталитического окисления, работающего попеременно в режиме каталитического окисления и в режиме регенерация/охлаждение. Предпочтительно, чтобы зона каталитического окисления состояла из нескольких ярусов каталитического окисления, работающих таким образом, что,по меньшей мере, один из указанных ярусов находится в режиме регенерация/охлаждение, а остальные ярусы - в режиме каталитическое окисление. Кроме того, можно применять зону каталитического окисления, состоящую из одного или нескольких ярусов каталитического окисления, по меньшей мере, одного яруса для регенерации и, по меньшей мере, одного яруса для охлаждения. Для получения серы можно осуществлять каталитическую реакцию Клауса между 2 и 2 при низкой температуре, а каталитическое окисление 2 в серу проводить в том же реакторе, так называемом смешанном реакторе, состоящем из двух последовательно расположенных зон каталитического окисления, предпочтительно проходящих через косвенный теплообменник, а именно из зоны каталитического окисления Клауса, в которой расположен катализатор Клауса, способный промотировать реакцию между 2 и 2, в которую подается гидролизованный отходящий газ из зоны окисления и гидролиза и которая обеспечивает газовым потоком с содержанием 2 в качестве единственного соединения серы с концентрацией менее 0,5 объемных, и зоны каталитического окисления Н 2 в серу, содержащей катализатор селективного окисления 2 в серу, как было указано выше, в которую одновременно подаются существенно очищенный отходящий газ из зоны каталитического окисления Клауса и газовый поток с содержанием свободного кислорода, как описано ранее. Можно применять один реактор смешанного типа, работающий пооче редно для проведения реакции (реакции Клауса и реакции окисления 2) и для проведения регенерации/охлаждения. Предпочтительно, чтобы применялось множество реакторов смешанного типа, работающих таким образом, что, по меньшей мере, один из указанных реакторов задействован в режиме регенерация/охлаждение, а остальные реакторы используются для проведения реакции, или один или несколько реакторов используются для проведения реакции, в то время как, по меньшей мере, один реактор используется для регенерации и, по меньшей мере, один реактор - для охлаждения. Регенерация катализатора Клауса и катализатора каталитического окисления, заполненных серой и расположенных в реакторе смешанного типа, а также охлаждение регенерированных катализаторов может проводиться, как указано выше для данных катализаторов. Газ, используемый либо для регенерации катализатора Клауса из зоны низкотемпературной очистки Клауса, либо для регенерации катализатора окисления из зоны каталитического окисления, либо для регенерации катализаторов из реактора смешанного типа, предпочтительно циркулирует по замкнутому контуру, начинающемуся у зоны нагрева и проходящему последовательно через каталитическую зону или каталитические зоны регенерации и охлаждающую зону, в которой большая часть содержащейся в газе серы отделяется в результате конденсации, и заканчивающемуся возле зоны нагрева. Кроме того,регенеративный газ может циркулировать и по открытому контуру. Газ для охлаждения регенерированного катализатора применяется того же типа, что и газ для регенерации наполненного серой катализатора. Контуры регенеративного газа и охлаждающего газа могут выполняться автономными друг от друга. Тем не менее, согласно варианту осуществления изобретения, описанный выше контур регенеративного газа может иметь ответвление, связывающее выход зоны охлаждения со входом зоны регенерации при байпасировании нагревательной зоны, что позволяет обойти указанную зону нагрева и использовать регенеративный газ в качестве охлаждающего газа. Более подробно изобретение поясняется в приводимом ниже описании одного из вариантов осуществления изобретения, предусматривающего использование установки, схематически изображенной на чертеже. Данная установка включает в себя блок 1 окисления и гидролиза и два реактора смешанного типа 2 а и 2 в, причем указанные реакторы установлены параллельно друг другу и каждый из них содержит расположенные последовательно зоны низкотемпературной каталитической реакции Клауса между 2 Н 2 - 3 а для реактора 2 а и 3 в для реактора 2 в, а также зоны каталитического окисления 4 а для реактора 2 а и 4 в для реактора 2 в. Зона 1 окисления и гидролиза имеет вход 5 и выход 6, разделенные между собой неподвижным сло 7 8627 ем 7 катализатора для окисления 2 в серу и для гидролиза соединенийи 2 с получением 2. Трубопровод 8 для подачи газа, на котором смонтированы охлаждающий контур теплообменника 9 непрямого действия типа теплообменника газ/газ, и горелка 10 дополнительного нагрева, снабженная трубой 11 для подвода горючего газа и трубой 12 для подвода воздуха, связывает вход 5 зоны 1 окисления и гидролиза с источником обрабатываемого отходящего газа, например, с выходом не показанной на фигуре установки для получения серы. Трубопровод 13 для подвода воздуха установлен на трубопроводе 8 и выполнен в виде ответвления, располагаясь между горелкой 10 и входом 5 зоны 1 окисления и гидролиза, причем указанный трубопровод 13 оборудован клапаном 14 с регулируемым отверстием. Выход 6 зоны 1 окисления и гидролиза удлинен посредством трубопровода 15 для удаления газов, при этом указанный трубопровод соединен через горячий контур теплообменника 9 непрямого действия с входом 16 а теплообменника 16 непрямого действия, выход 16 в которого удлинен с помощью трубопровода 17, на котором установлен регулятор 18 для регулирования разности содержания (2) 2(2) в газе, отводимом из зоны окисления и гидролиза, указанный регулятор регулирует отверстие клапана 14 трубопровода 13 для подачи воздуха в зону окисления и гидролиза, в результате чего задается расход подаваемого в указанную зону воздуха. В реакторе смешанного типа 2 а располагаются зона 3 а каталитической очистки, имеющая один торец 19 а и второй торец 20 а, разделенные между собой неподвижным слоем 21 а катализатора для промотирования реакции Клауса между Н 2 и 2 для получения серы, и зона 4 а каталитического окисления, имеющая один торец 22 а и второй торец 23 а,разделенные между собой неподвижным слоем 24 а катализатора для промотирования селективного окисления 2 в серу. Второй торец 20 а зоны реакции между 2 и 2 3 а примыкает к первому торцу 22 а зоны 4 каталитического окисления и сообщается с ним, с одной стороны, посредством первого соединительного трубопровода 25 а с установленным на нем теплообменником 26 а непрямого действия и,с другой стороны, посредством второго соединительного трубопровода 27 а с установленным на нем клапаном 28 а. Также в реакторе 2 в смешанного типа находятся зона 3 в каталитической реакции между 02 и 2, имеющая один торец 19 в и второй торец 20 в, разделенные между собой неподвижным слоем 21 в катализатора промотирования реакции Клауса между 2 и 02 для получения серы, и зона 4 в каталитического окисления, имеющая один торец 22 в и второй торец 23 в, разделенные между собой неподвижным слоем 24 в катализатора промотирования селективного окисления 2 в серу. Второй торец 20 в зоны 3 в примыкает к первому торцу 22 в зоны каталитического окисления 4 в и сообщается с ним, с одной стороны, посредством соединительного трубопровода 25 в с установленным на нем теплооб 8 менником 26 в непрямого действия и, с другой стороны, посредством второго соединительного трубопровода 27 в с установленным на нем клапаном 28 в. Первый торец 19 а зоны реакции между 2 и 2 реактора 2 а смешанного типа оборудован трубопроводом 29 а, связанным, с одной стороны, посредством трубопровода 30 а, имеющего клапан 31 а, с трубопроводом 17, служащим продолжением теплообменника 16 непрямого действия и, с другой стороны,посредством трубопровода 32 а, имеющего клапан 33 а, с трубопроводом 34, сообщенным в свою очередь с всасывающим отверстием вентилятора 35 и несущим на себе конденсатор серы 36. Также первый торец 19 в зоны реакции между О 2 и 2 реактора 2 в смешанного типа оборудован трубопроводом 29 в, связанным, с одной стороны, посредством трубопровода 30 в, имеющего клапан 31 в, с упомянутым трубопроводом 17 и, с другой стороны, посредством трубопровода 32 в, имеющего клапан 33 в, с упомянутым трубопроводом 34 в точке этого трубопровода, расположенной между конденсатором серы 36 и трубопроводом 32 а. Второй торец 23 а зоны 4 а каталитического окисления реактора смешанного типа 2 а оборудован трубопроводом 37, сообщенным, с одной стороны, посредством трубопровода 38 а, имеющим клапан 39 а,с трубопроводом 40 для отвода очищенного отходящего газа, и, с другой стороны, посредством трубопровода 41 а, имеющего клапан 42 а, с трубопроводом 43, служащим продолжением нагнетательного отверстия вентилятора 36. Трубопровод 43 проходит через подогреватель 44, имеет ответвление 45 с клапаном 46, байпасирующее подогреватель, содержит,кроме того, клапан 47, размещенный между подогревателем и частью ответвления 45 в направлении к подогревателю. Также второй торец 23 в зоны 4 в каталитического окисления реактора смешанного типа 2 в оборудован трубопроводом 37 в, сообщенным, с одной стороны, посредством трубопровода 38 в, имеющего клапан 39 в, с трубопроводом 40 для отвода очищенного отходящего газа и, с другой стороны, посредством трубопровода 41 в, имеющего клапан 42 в,с трубопроводом 43, расположенным между ответвлением 45 и трубопроводом 41 а. Трубопровод 48 подачи воздуха с клапаном 49,имеюшим регулируемое отверстие, сообщен трубой 50 а, имеющей клапан 56 а, с трубопроводом 25 а на его участке, заведенном в зону 4 а каталитического окисления реактора 2 а смешанного типа, для нагнетания воздуха в указанную зону, и посредством трубы 50 в, имеющей клапан 56 в, с трубопроводом 25 в на его участке, заведенном в зону каталитического окисления 4 в реактора 2 в смешанного типа. Регулятор 51 содержания кислорода установлен на трубопроводе 40 для отвода отходящего газа перед трубопроводами 38 а и 38 в и регулирует отверстие клапана 49 трубопровода 48 для подачи воздуха, в результате чего задается избыточный расход воздуха внутри 8627 зоны каталитического окисления каждого реактора смешанного типа. Компенсационный трубопровод 52 с клапаном 53 сообщает трубопровод 17 в точке этого трубопровода, расположенной между регулятором 18 и местом соединения трубопровода 17 с трубопроводом 30 а, с трубопроводом 34 в точке этого трубопровода, расположенной между вентилятором 35 и конденсатором серы 36, а продувочный трубопровод 54 с клапаном 55 сообщает между собой трубопровод 43 в его точке, расположенной между вентилятором 35 и подогревателем 44, и трубопроводом 8 в его точке,расположенной за теплообменником 9 непрямого действия. Каждый каталитический слой каждого реактора смешанного типа может быть оснащен при необходимости системой поддержания его температуры,причем указанная система может быть любого известного типа, как было указано выше. Осуществление способа в указанной установке схематически можно представить следующим образом. Предполагается, что реактор 2 а смешанного типа работает в режиме реакции и что реактор 2 в смешанного типа используется в режиме регенерации,при этом клапаны 31 а, 39, 28 в, 33 в, 42 в, 47 и 56 а остаются открытыми, а клапаны 28 а, 33 а, 42 а, 31 в,39 в, 46 и 56 в тютя закрытыми, уравнительный клапан 53 и продувочный клапан 55 - открыты. Обрабатываемый отходящий газ, образовавшийся в установке Клауса и содержащий в себе 2,2,и С, подогревается до необходимой температуры посредством его пропускания через теплообменник 9 непрямого действия, затем через горелку 10, после этого добавляют воздух, подаваемый по трубопроводу 13 через клапан с регулируемым отверстием 14, полученная смесь пропускается через зону 1 окисления и гидролиза, в которой соединенияи 2, присутствующие в отходящем газе, при контакте с катализатором зоны 1 окисления и гидролиза гидролизуются с образованием 2, в то же время в результате контакта с указанным катализатором часть содержащегося в отходящем газе 2 окисляют в 2 и серу кислородом воздуха, поступившего по трубопроводу 13. Кроме того, в зоне окисления и гидролиза также осуществляют реакцию Клауса между 2 и 2, особенно в том случае, когда производительность установки для получения серы в верхней части низкая и, следовательно,поддерживают общее содержание 2 и 2 в гидролизованном газе на достаточно низком уровне с тем, чтобы производительность комплекса обработки отходящего газа не ухудшилась вследствие низкой производительности установки. Через выходное отверстие 6 зоны окисления и гидролиза отводят окисленный и гидролизованный газ, содержащий 2, 2, возможно, и пары серы, и в значительной степени свободный оти 2. Регулирование расхода подаваемого в зону 1 окисления и гидролиза воздуха позволяет поддерживать разность (2)2(2) при заданном количестве, превышающем 0,2 , но менее 0,5 , предпочтительно от 0,25 до 0,5 , еще более предпочтительно от 0,25 до 0,35 в окисленном и гидролизованном газе. После прохождения через теплообменники 9 и 16 гидролизованный газ с температурой от 100 до 180 С поступает по трубопроводам 17, 30 а и 29 а в зону осуществления каталитической реакции между О 2 и 2 3 а реактора 2 а смешанного типа для проведения реакции. В указанной зоне присутствующие в гидролизованном газе соединения 2 и 2 при контакте с катализатором Клауса вступают в реакцию между собой и образуют серу, осаждающуюся на катализаторе. ущественно очищенный газ, содержащий 2 в качестве единственного соединения серы с концентрацией менее 0,5 объемных, отводится по трубопроводу 25 а. После того, как температура достигла показателя свыше 80 С, но не превышающего 100 С, в существенно очищенный газ добавляют воздух, подаваемый по трубопроводу 50 а от трубопровода 48 через клапан с регулируемым отверстием 49, в избытке по отношению к стехиометрическому количеству, необходимому для полного окисления всего количества 2, содержащегося в существенно очищенном отходящем газе, в серу,полученную смесь подают к торцу 22 а зоны 4 а каталитического окисления реактора смешанного типа 2 а. Избыточное количество воздуха, поданного в зону 4 а каталитического окисления, контролируют с целью полного удаления 2 из очищенного газа. В указанной зоне 4 а каталитического окисления,содержащей подобно зоне 4 в каталитического окисления реактора смешанного типа 2 в катализатор селективного окисления 2 в серу и, например,описанный выше катализатор, содержащийся в существенно очищенном газе 2, выборочно окисляют в серу кислородом при контакте с катализатором окисления по реакции 21/2 О 2 Н 2 при температурах от 90 до 120 С, при этом сера осаждается на катализаторе. По трубопроводу 37 а реактора 2 а смешанного типа, трубопроводу 38 а и через клапан 39 а почти полностью очищенный газ отводится в трубопровод 40 для удаления очищенного . Содержание 2 в существенно очищенном газе, поступающем в реактор 4 а каталитического окисления, сохраняется низким, какой бы ни была при этом производительность установки для получения серы, причем производительность комплекса не зависит от производительности установки для получения серы. Поток продувочного, неокисляющего газа подается вентилятором 35 в трубопровод 43 через клапан 47 и подогреватель 44, в котором газовый поток подогревается до температуры, необходимой для регенерации. Циркулирующий в трубопроводе 43 подогретый газовой поток вводится в реактор 2 в смешанного типа по трубопроводу 41 в через клапан 42 в и по трубопроводу 37 в и очищает прежде всего заполненный серой катализатор 24 в каталитического окисления в зоне 4 в каталитического окисления ре 9 8627 актора 2 в смешанного типа, затем после прохождения по трубопроводу 27 в и через клапан 28 в очищает наполненный серой катализатор Клауса 21 в зоны осуществления каталитической реакции 2 и 2 3 в указанного реактора смешанного типа 2 в. Поток продувочного газа, увлекая с собой пары серы, выходит из реактора 2 в смешанного типа по трубопроводу 29 в и перемещается по трубопроводу 32 в и через клапан 33 в до конденсатора серы 36, в котором в результате конденсации происходит отделение большей части серы. На выходе из конденсатора серы 36 поток продувочного газа захватывается вентилятором 35 и нагнетается в трубопровод 43, как было описано выше. После достаточно продолжительной продувки катализаторов в реакторе 2 в смешанного типа продувочным газом, поступившим в подогреватель 44, для полного удаления осадившейся на катализаторе серы открывают клапан 46 и закрывают клапан 47 таким образом, чтобы можно было миновать подо- греватель 44 и снизить температуру продувочного газа,затем продолжают продувку в течение времени, необходимого для охлаждения регенерированных катализаторов 21 в и 24 в в реакторе 2 в смешанного типа. После охлаждения указанных катализаторов до температуры, при которой возможно их повторное использование для проведения реакции, роли реактора смешанного типа 2 а и 2 в меняются, т.е. реактор 2 в используется для проведения реакции Клауса и каталитического окисления, в реактор 2 а - для регенерации/охлаждения, при этом закрывают клапаны 31 а, 39 а, 28 в, 33 в, 42 в, 46 и 56 а и открывают клапаны 28 а, 33 а, 42 а, 31 в, 39 в, 47 и 56 в. В переходный момент, когда меняются роли реакторов 2 а и 2 в смешанного типа, продувочный газ заставляют циркулировать в трубопроводе, байпасирующем реакторы и не показанном на фигуре. В целях дополнения описания способа согласно рассмотренному выше изобретению, ниже приводится ограничивающий пример осуществления указанного способа. Пример. Используя комплекс, аналогичный комплексу,представленному схематически на чертеже, и работающий, как описано выше, обрабатывали отходящий газ установки для получения серы, имевший следующий состав в объемныхза исключением парообразной и пузырчатой серы. Н 2 О 33,22 СО 0,34 21,35 258,470,01 20,43 20,01 СО 23,37 Н 22,80 Отходящий газ образовался в установке Клауса при проведении неполного окисления воздухом газа,содержащего 2, следующего состава, в объемных Степень рекуперации установки, в которой происходило образование отходящего газа, составила 94,5. Зона окисления и гидролиза содержала один катализатор для промотирования одновременно гидролиза соединенийи 2 с получением 2 и окисления 2, причем указанный катализатор представлял собой продукты экструзии диаметром 4 мм из окиси титана с содержанием 10 вес. сульфата кальция. Каждый реактор смешанного типа 2 а, 2 в содержал зону низкотемпературной реакции Клауса между 2 и 2 3 а, 3 в, имевшую катализатор Клауса в виде шариков диаметром от 2 до 5 мм из активированной окиси алюминия, пропитанный 7 вес. окиси титана, с удельной поверхностью, заданной по методу адсорбции азотаи составлявшей около 240 м 2/г, и зону каталитического окисления 4 а, 4 в,имевшую катализатор для селективного окисления 2 в серу, выполненный из окиси алюминия с 4. никеля, при этом указанный катализатор получали пропиткой окиси алюминия соответствующим количеством уксуснокислого никеля в водном растворе, затем производилась сушка пропитанной окиси алюминия при 100 С и в заключение - обжиг просушенного продукта в течение 3-х часов. Данный катализатор характеризовался пористым объемом,равным 553 см на 100 г катализатора. Обрабатываемый отходящий газ, образующийся при получении серы в количестве 380 кмолей/ч доводили до 283 С пропусканием через теплообменник 9 непрямого действия и горелку 10, добавляли в него 2,5 кмоля/ч воздуха с целью получения содержания 2 и 2 в гидролизованном газе зоны 1 гидролиза и окисления, в объемных(2) - 2(02)0,25. Полученную смесь из отходящего газа и воздуха вводили при температуре 283 С в зону 1 окисления и гидролиза. Время выдержки реакционной смеси в контакте с катализатором указанной зоны 1 составляло 4 секунды при нормальных режимах давления и температуры. Поступивший из зоны окисления и гидролиза окисленный и гидролизованный газ содержал в себе только следыи 2,степень гидролиза указанных соединений составила свыше 99 , а общее содержание 2 и О 2 было ниже содержания, которое можно было ожидать при раздельных реакциях гидролизаи 2 и окисления части 2 и О 2, что указывает на то, что сера образуется и при реакции Клауса. Температура на выходе зоны 1 окисления и гидролиза составляла 300 С, при этом гидролизованный и окисленный газ кислорода более не содержал. Затем гидролизованный и окисленный газ охлаждали до температуры 130 С пропусканием через теплообменник 9 непрямого действия и теплообменник 16, после чего его подавали при указанной температуре и при содержаниях 2 и 2, равных(2)(2)0,25 , через регулятор 18, воздействующий на клапан 14 на трубопроводе 13, в зону 3 а низкотемпературной реакции Клауса между 2 и 8627 2 реактора 2 а смешанного типа, работавшего в режиме реакции. В указанной зоне 3 а соединения 2 и 2, присутствовавшие в гидролизованном отходящем газе, вступали в реакцию между собой при контакте с катализатором Клауса с образованием серы, осаждавшейся на катализаторе, а существенно очищенный газ с температурой около 45 С,содержащий 2 в качестве единственного соединения серы с концентрацией 2500 объемных, отводили из блока очистки 3 а по трубопроводу 25 а. Существенно очищенный газ охлаждали до 90 С в теплообменнике 26 а непрямого действия, затем в него вводили воздух в количестве, превышающем в 3,3 раза стехиометрическое количество, необходимое для полного окисления 2 в серу, полученную смесь подавали на торец 22 а зоны каталитического окисления 4 а. При контакте с катализатором окисления зоны каталитического окисления 4 а соединение Н 2, содержавшееся в существенно очищенном газе, получалось почти полностью окисленным в серу кислородом воздуха, введенного в отходящий газ, причем сера осаждалась на катализаторе. Из блока каталитического окисления 4 а реактора 2 а смешанного типа очищенный газ отводили по трубопроводу 37 а и далее по трубопроводу 38 а через клапан 39 а в трубопровод 40 для удаления обработанного отходящего газа. Обработанный отходящий газ с температурой 107 содержал в себе только следы соединений серы, а именно менее 200 объем., а также избыток кислорода, поддерживаемый регулятором 51, воздействующим на клапан 49 с регулируемым отверстием на трубопроводе 48, который не был израсходован на стадии каталитического окисления в блоке 4 а каталитического окисления реактора 2 а смешанного типа. Продувочный газ для регенерации заполненных серой катализаторов реактора 2 в смешанного типа,работающего в режиме регенерации, а затем в режиме охлаждения, состоял частично из охлажденного гидролизованного и окисленного газа, отработанного из трубопровода 17 и поданного по трубопроводу 52. Указаний продувочный газ подавали по трубопроводу 37 в в реактор 2 в смешанного типа,работавшего в режиме регенерации, после его подогрева до температуры от 250 до 350 С в подогревателе 44 регенеративного контура. Продувочный газ с содержанием серы, поступавший по трубопроводу 29 в из реактора 2 в смешанного типа, работавшего в режиме регенерации, направляли затем в конденсатор серы 36 регенеративного контура для охлаждения до температуры около 125 С с целью отделения большей части содержавшейся в нем серы, затем его возвращали в подогреватель 44 для повторного использования при регенерации. Регенерированные катализаторы охлаждали затем пропусканием через реактор смешанного типа с этими катализаторами продувочного газа из конденсатора 36,циркулирующего по ответвлению 45, минуя подогреватель 44. Реакторы 2 а и 2 в смешанного типа в течение 30 часов поочередно работали в режиме реакции и в течение 30 часов в режиме регенерация/охлаждение,из которых 10 часов приходились на охлаждение. К.п.д. комплекса, в состав которого входят установка для получения серы, в которой происходило образование обрабатываемого отходящего газа, зона 1 окисления и гидролиза и реакторы 2 а и 2 в смешанного типа, каждый из которых содержал зону низкотемпературной каталитической реакции Клауса между 2 и 2, соответственно 3 а и 3 в, и зону каталитического окисления, соответственно 4 а и 4 в,составил свыше 99,9 . ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ удаления Н 2, 2,и/или 2 из отходящего газа, образующегося при получении серы неполным окислением газов, содержащих Н 2 с помощью кислородсодержащего газа, включающий контактирование отходящего газа с катализатором окисления и гидролиза для гидролиза соединенийи/или 2 и получения существенно очищенного оти 2 гидролизованного газа, содержащего 2 и 2, нагревание указанного газа до температуры осуществления каталитической реакции между О 2 и 2, пропускание его через зону осуществления каталитической реакции между О 2 и 2 для образования серы и получения на выходе газа,содержащего 2 в качестве единственного соединения серы, подачу этого газа в зону каталитического окисления, содержащую катализатор для селективного окисления 2 в серу, выдержку его в указанной зоне при контакте с окисляющим катализатором в присутствии кислорода, введенного в данную зону каталитического окисления в виде газового потока с содержанием свободного кислорода в избытке по отношению к техиометричеки необходимому для окисления 2, содержащегося в газе, в серу, при этом окисление проводят при температурах ниже 150 , отличающийся тем, что объемные концентрации 2 и 2 в существенно очищенном гидролизованном газе, подаваемом в зону осуществления каталитической реакции между О 2 и 2, поддерживают равным значениям, при которых разность объемных концентраций (2)-2(О 2) составляет более 0,2 ., но не превышает 0,5 об., а температура газа, содержащего 2 в качестве единственного соединения серы, который выходит из зоны каталитической реакции между 2 и О 2 при введении его в зону каталитического окисления, содержащую катализатор селективного окисления 2 в серу, выше 80 , но не превышает 100 , и что окисление 2 в серу в зоне каталитического окисления проводят при температуре 90-120 . 2. Способ по п. 1, отличающийся тем, что объемные концентрации О 2 и Н 2 в существенно очищенном гидролизованном газе, подаваемом в зону осуществления каталитической реакции между О 2 и 2, поддерживают равными значениями, при кото 11 8627 рых разность объемных концентраций (2)-2(О 2) составляет 0,25-0,5 об., предпочтительно 0,25-0,3 3. Способ по п. 1 или 2, отличающийся тем, что газ, содержащий 2 в качестве единственного соединения серы, вводят из зоны каталитической реакции между 2 и О 2 при температуре 85-100 С в зону каталитического окисления. 4. Способ по п.п. 1-3, отличающийся тем, что для поддержания заданной разности объемных концентраций (2) - 2(2) регулируют соотношение расходов газа, содержащего 2, и газа, содержащего свободный кислород, подаваемых на получение серы неполным окислением газов, содержащих 2. 5. Способ по пп. 1-3, отличающийся тем, что молярное соотношение 22 в отходящем газе,подаваемом в зону окисления и гидролиза, поддерживают равным или превышающим 21, при этом регулируют соотношение расхода газа, содержащего 2, и газа, содержащего свободный кислород, подаваемых на получение серы неполным окислением газов, содержащих 2, в зону окисления и гидролиза подают газовый поток, содержащий свободный кислород, и проводят в указанной зоне окисление 2 в О 2, при необходимости в серу, а также гидролизи/или С 2 в 2 указанным газовым потоком при контакте с катализатором окисления 2,содержащимся в данной зоне, и соотношение (2)2(О 2) в подаваемом в зону осуществления реакции между О 2 и 2 существенно очищенном гидролизованном газе поддерживают изменением расхода газового потока, содержащего свободный кислород,подаваемого в зону окисления и гидролиза. 6. Способ по пп. 1-5, отличающийся тем, что окисление и гидролиз осуществляют при температурах 180-700 С, преимущественно при 250-400 С. 7. Способ по пп. 5 и 6, отличающийся тем, что зона окисления и гидролиза содержит один катализатор, промотирующий одновременно гидролизи 2 с получением 2 и окисление 2. 8. Способ по пп 1-7, отличающийся тем, что зона осуществления реакции между 2 и 2 представляет собой зону низкотемпературной очистки Клауса, в которой осуществляют контактирование существенно очищенного гидролизованого отходящего газа с температурой менее 160 С с катализа 12 тором Клауса для получения серы реакцией между 2 и О 2, причем контактирование осуществляют при температуре ниже точки росы образующейся серы, в частности, при температуре 100-180 С, с тем, чтобы сера осаждалась на катализаторе Клауса,при этом наполненный серой катализатор Клауса периодически регенерируют продувкой газом с температурой 200-500 С, преимущественно 250-400 С,с целью выпаривания содержащейся в нем серы,затем охлаждают газом с температурой ниже 160 С до температуры повторного контактирования с существенно очищенным гидролизованным газом,содержащим О 2 и 2, причем указанный охлаждающий газ содержит при необходимости водяной пар, по меньшей мере, на завершающей стадии указанного охлаждения. 9. Способ по п. 8, отличающийся тем, что регенерацию наполненного серой катализатора зоны каталитического окисления проводят продувкой неокисляющим газом при температуре 200-500 С,преимущественно 250-450 С, для выпаривания серы из катализатора, затем охлаждают регенерированный катализатор до температуры повторного проведения реакции каталитического окисления,причем указанное охлаждение проводят газом, который при необходимости содержит водяной пар, по меньшей мере, на завершающей стадии указанного охлаждения. 10. Способ по пп. 8, 9, отличающийся тем, что каталитическая низкотемпературная очистка Клауса и каталитическое окисление осуществляют в зоне каталитической реакции Клауса и в зоне каталитического окисления 2 в серу, которые расположены последовательно в одном реакционном пространстве смешанного типа, при этом предпочтительно пропускают газчерез теплообменник непрямого действия. 11. Способ по п. 10, отличающийся тем, что катализатор Клауса и катализатор для окисления 2,предусмотренные в реакционном пространстве смешанного типа, последовательно регенерируют продувкой одним и тем же регенеративным газом, причем при необходимости охлаждающий газ содержит водяной пар, по меньшей мере, на завершающей стадии охлаждения.

МПК / Метки

МПК: B01D 53/86, C01B 17/04

Метки: полного, установки, извлечением, виде, удаления, отходящего, серной, способ, соединений, серы, газа, этих

Код ссылки

<a href="https://kz.patents.su/13-8627-sposob-pochti-polnogo-udaleniya-soedinenijj-sery-h2s-so2-cos-i-ili-cs2-iz-othodyashhego-gaza-sernojj-ustanovki-s-izvlecheniem-etih-soedinenijj-v-vide-sery.html" rel="bookmark" title="База патентов Казахстана">Способ почти полного удаления соединений серы H2S, SO2, COS и/или CS2 из отходящего газа серной установки с извлечением этих соединений в виде серы</a>

Предыдущий патент: Устройство типа трехступенчатой печи с псевдоожиженным слоем, предназначенное для восстановления тонко-измельченной железной руды (варианты)

Следующий патент: Вертикальный шнековый высевающий аппарат

Случайный патент: Способ лечения избыточного веса