Способ обезвоживания и извлечения газолина из влажного природного газа

Номер патента: 13561

Опубликовано: 15.11.2006

Авторы: ЛЕКОНТ, Фабрис, ФИШЕ, Беатрис, ВИЛЬТАР Жан-Шарль

Формула / Реферат

Способ обезвоживания/фракционирования влажного природного газа, содержащего "тяжелые" и "легкие" компоненты влажного природного газа, в присутствии метанола, включает следующие этапы:

a) вводят первую часть газа во взаимодействие с жидкой водяной фазой L', объединяющей жидкие водяные фазы L'l и L'2, содержащие метанол, а вторую часть газа - во взаимодействие с жидкой водяной фазой, поступающей с этапа промывки, причем обе части объединяются;

b) охлаждают газ;

c) разделяют газообразную фазу G1, жидкую углеводородную фазу L1 и жидкую водяную фазу L'l, содержащую метанол, которые были получены на этапе b);

d) часть газообразной фазы G1 с этапа с) подают на этап расширения для получения смешанной фазы М2;

e) смешанную фазу М2 подают на этап теплообмена (h);

f) жидкую углеводородную фазу L1 подают на этап расширения;

g) подают смешанную фазу М2, подогретую на этапе разделения для получения газообразной фазы G2; жидкую углеводородную фазу L2 и жидкую водяную фазу L'2, содержащую метанол;

h) фракционируют газообразную фазу G2 посредством дистилляции/непрерывного теплообмена со смешанной фазой М2 и извлекают "легкие" и "тяжелые" компоненты в виде конденсатов, причем этап h) осуществляют после этапа d);

i) объединяют фазы L'l и L'2 в одну фазу L' и вводят во взаимодействие эту фазу с первой частью очищаемого газа, который захватывает большую часть метанола, что обеспечивает возможность получать практически чистую воду;

j) подают жидкую углеводородную фазу L'2 в зону промывки для обработки жидкой водяной фазой, содержащей метанол и поступающей после взаимодействия со второй частью очищаемого газа на этап а).

Текст

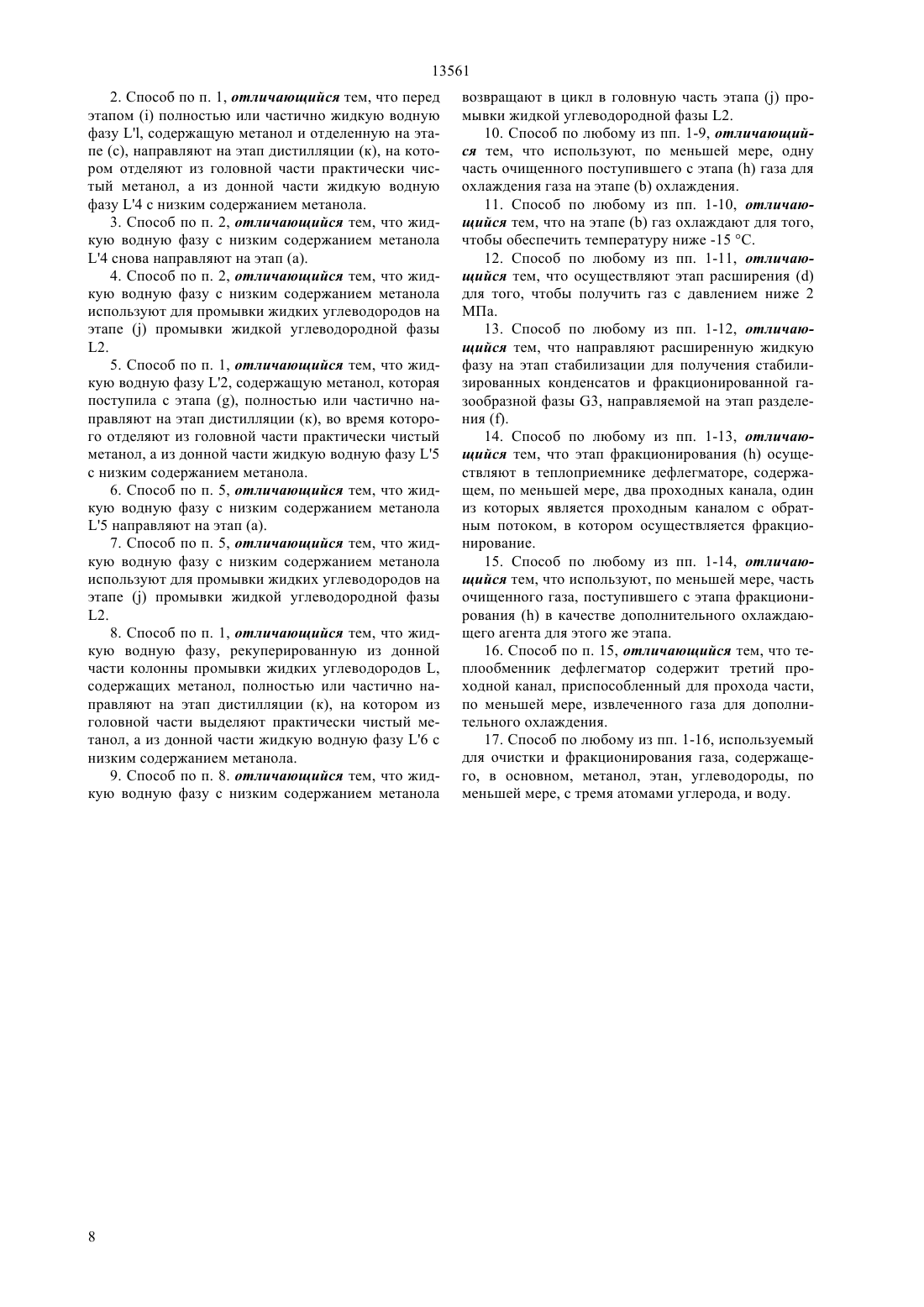

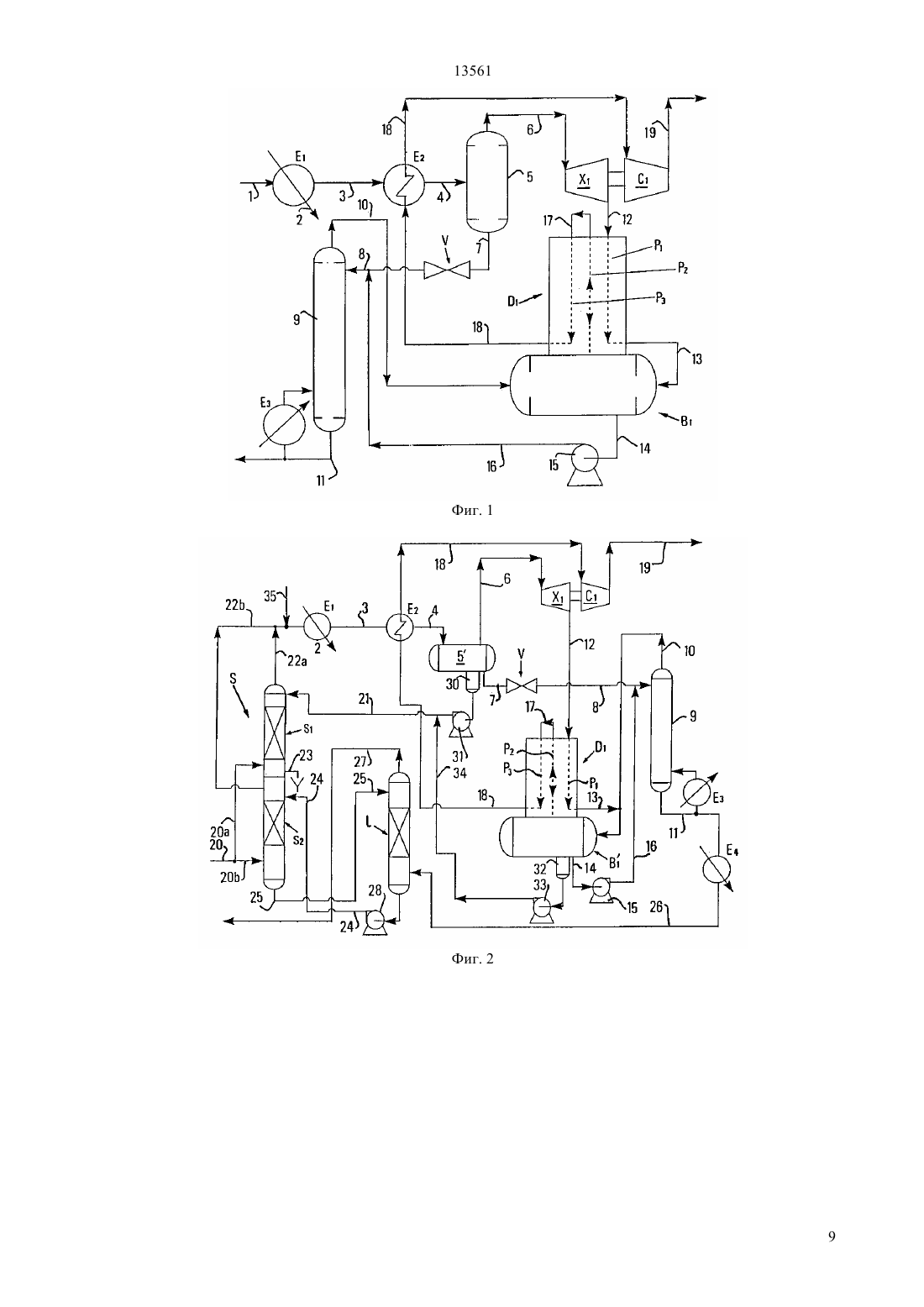

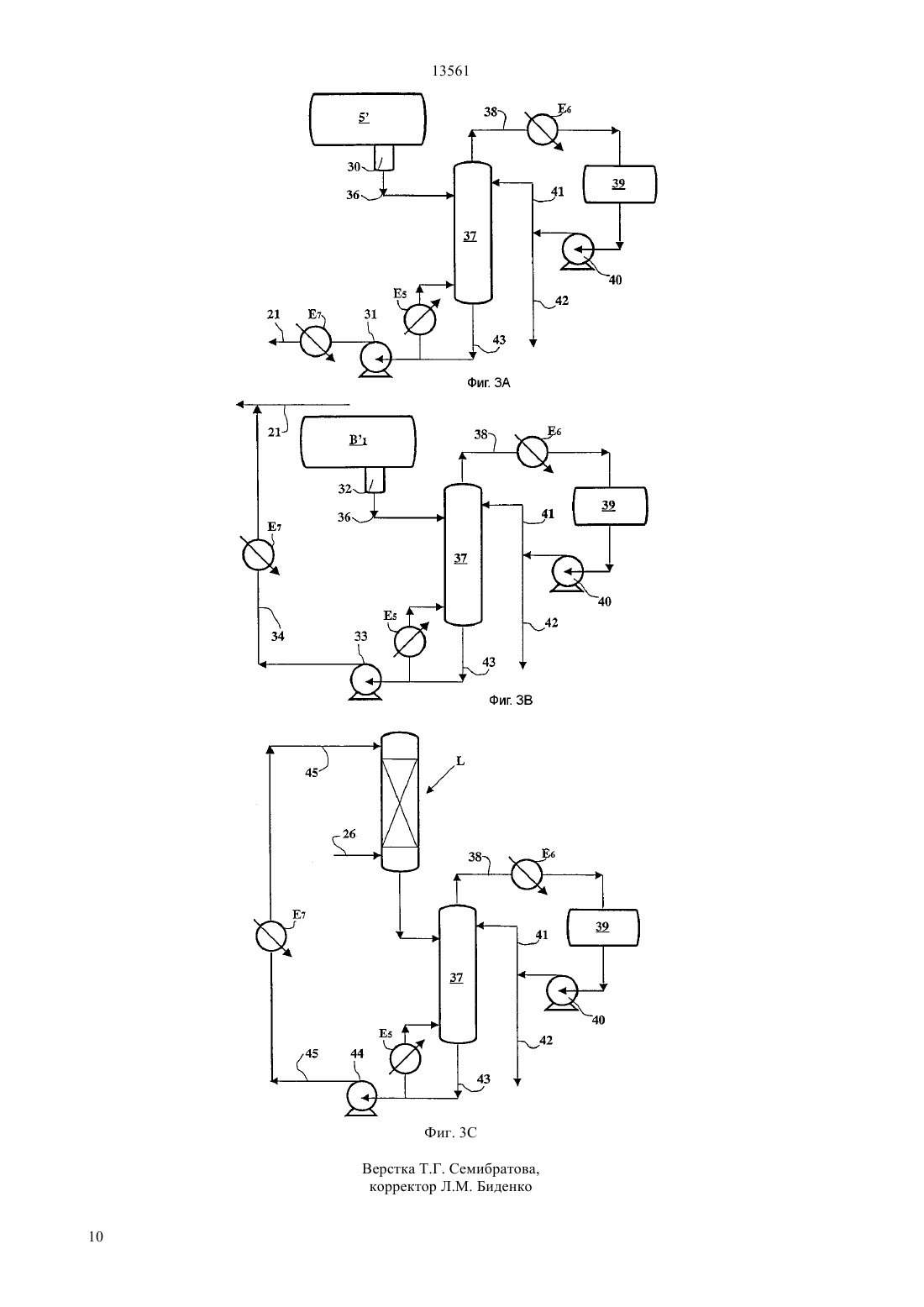

(51)7 10 5/06, 01 53/14 КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(73) ЭНСТИТЮ ФРАНСЕ ДЮ ПЕТРОЛЬ(54) СПОСОБ ОБЕЗВОЖИВАНИЯ И ИЗВЛЕЧЕНИЯ ГАЗОЛИНА ИЗ ВЛАЖНОГО ПРИРОДНОГО ГАЗА(57) Способ обезвоживания/фракционирования влажного природного газа, содержащего тяжелые и легкие компоненты влажного природного газа, в присутствии метанола, включает следующие этапы) вводят первую часть газа во взаимодействие с жидкой водяной фазой , объединяющей жидкие водяные фазыи 2, содержащие метанол, а вторую часть газа - во взаимодействие с жидкой водяной фазой, поступающей с этапа промывки, причем обе части объединяются) разделяют газообразную фазу 1, жидкую углеводородную фазу 1 и жидкую водяную фазу , содержащую метанол, которые были получены на этапе )) часть газообразной фазы 1 с этапа с) подают на этап расширения для получения смешанной фазы М 2) смешанную фазу М 2 подают на этап теплообмена) жидкую углеводородную фазу 1 подают на этап расширения) подают смешанную фазу М 2, подогретую на этапе разделения для получения газообразной фазы 2 жидкую углеводородную фазу 2 и жидкую водяную фазу 2, содержащую метанол) фракционируют газообразную фазу 2 посредством дистилляции/непрерывного теплообмена со смешанной фазой М 2 и извлекают легкие и тяжелые компоненты в виде конденсатов, причем этап ) осуществляют после этапа )) объединяют фазыи 2 в одну фазуи вводят во взаимодействие эту фазу с первой частью очищаемого газа, который захватывает большую часть метанола, что обеспечивает возможность получать практически чистую воду) подают жидкую углеводородную фазу 2 в зону промывки для обработки жидкой водяной фазой, содержащей метанол и поступающей после взаимодействия со второй частью очищаемого газа на этап а). 13561 Настоящее изобретение относится к способу обезвоживания и фракционирования влажного природного газа с высоким давлением. В патенте Франции 2787870 заявитель описал способ, который обеспечивает фракционирование природного газа с высоким давлением (например, с давлением, превышающим 5 МПа), который содержит углеводородные компоненты, называемые тяжелыми, которые состоят из углеводородов, имеющих, по меньшей мере, 3 атома углерода, и компоненты, называемые легкими, состоящие, в основном, из метана и этана. Этот способ содержал, по меньшей мере, следующие этапы 1) охлаждают газ от температуры Т 0 до температуры 1 2) разделяют газообразную среду 1 и жидкую фазу 1, полученную на этапе охлаждения (1) 3) подают, по меньшей мере, часть газообразной фазы 1, поступившей с этапа разделения (2) на этап расширения (1) таким образом, чтобы получить смешанную фазу М 2 при температуре Т 2 и под давлением 2 4) подают смешанную фазу М 2 на этап фракционирования посредством теплообмена (7), во время которого она выполняет роль охлаждающего агента,на выходе из которого она снова подогревается 5) подают жидкую фазу 1 на этап расширения 6) подают подогретую смешанную фазу М 2 и жидкую фазу 1 после расширения на этап разделения для получения газообразной фазы и жидкой фазы и 7) фракционируют газовую фазу посредством дистилляции, выполняемой с помощью непрерывного теплообмена со смешанной фазой М 2 и извлекают, с одной стороны, компоненты, называемые тяжелыми в виде конденсатов, причем этап фракционирования (7) осуществляют после этапа расширения (3), производящего смешанную фазу М 2. Можно направить жидкую фазу 1 после расширения на этапе (5) на этап стабилизации для того,чтобы получить стабилизированные конденсаты и разделяемую на фракции газообразную фазу 3,поданную на этап разделения (6). Можно также использовать, по меньшей мере,часть очищенного газа, поступившего из этапа фракционирования (7) в качестве дополнительного охлаждающего агента для этого же этапа. Можно также использовать, по меньшей мере,часть очищенного газа для охлаждения газа во время этапа (1) охлаждения. Способ согласно предшествующему документу описан ниже со ссылками на прилагаемую фиг. 1. Природный газ, предназначенный для фракционирования, подают под высоким давлением Р 0 и при температуре Т 0 по трубопроводу 1 в теплообменник Е 1. Внутри теплообменника Е 1 он охлаждается с помощью теплообмена с охлаждающей водой, циркулирующей по линии 2 или с морской водой, или еще с воздухом. Охлажденный газ подают по трубопроводу 3, а затем охлаждают во втором теплообменнике Е 2 до температуры 1. Теплообмен осуще 2 ствляют, например, с помощью очищенного газа,поступившего из этапа фракционирования и очистки, циркулирующего по линии 18. Охлажденная смешанная фракция, содержащая газообразную фазу и конденсаты, поступившая из теплообменника Е 2 вводится по трубопроводу 4 в сепараторное устройство, например, в колбусепаратор 5. Внутри этой колбы-сепаратора отделяют конденсаты и извлекают из головной части колбы по трубопроводу 6 газообразную фазу 1, а из донной части колбы по трубопроводу 7 извлекают отделенные конденсаты или 1. Газообразная фаза 1 подается в устройство расширения такое, как турбина расширения 1 таким образом, чтобы получить смешанную фазу М 2,в основном, газообразную и охлажденную посредством расширения до температуры Т 2. Эта охлажденная смешанная фаза М 2 используется в качестве охлаждающего агента на этапе фракционирования и охлаждения, который осуществляют в теплообменнике дефлегматоре 1, описанном ниже. Жидкую фазу 1, состоящую из конденсирован ных 3 и из части 1 и С 2 подвергают расширению,например, пропуская через клапан расширения . Полученную в результате этого расширения двухфазную текучую среду М 3 подают, например, по трубопроводу 8 в стабилизационную колонну 9. Из головной части стабилизационной колонны 9 удаляют по трубопроводу 10 газообразную фазу 3, а из донной части по трубопроводу 11 удаляют стабилизированные конденсаты 3. В стабилизационной колонне обеспечивают кипение, например, с помощью теплообменника Е 3 с горячим маслом. Смесь 3 в донной части колонны содержит только небольшое количество легких продуктов (1 и 2). Описанная в предыдущем документе система разделения на фракции и очистки содержит комплекс, включающий в себя, по меньшей мере, дефлегматор 1, объединенный с колбой-сепаратором. В качестве дефлегматора использован, например,известный специалистам в данной области теплообменник с пластинками, который имеет каналы, размеры и геометрия которых приспособлены для обеспечения циркуляции жидкой фазы и газообразной фазы эти каналы будут названы проходными каналами в рамках этого варианта применения. Дефлегматор 1 содержит, по меньшей мере, два проходных канала, один из них, проходной канал Р 1, приспособлен для циркуляции текучей среды,например, смешанной фазы М 2, которая является, в основном, газообразной, поступает из турбины расширения 1 и выполняет роль охлаждающего агента, и проходной канал Р 2 или проходной канал с обратным потоком, в котором предназначенный для фракционирования газ циркулирует снизу вверх. В результате охлаждения посредством теплообмена со смешанной фазой М 2 происходит конденсация внутри проходного канала с обратным потоком Р 2,при этом конденсированная жидкость опускается вниз, вызывая эффект дистилляции. Теплообменник дефлектор может иметь также третий проходной 13561 канал Р 3 и, в случае необходимости, и другие проходные каналы. Поступившая из турбины 1 смешанная фаза М 2 подается по трубопроводу 12 в первый проходной канал Р 1 дефлегматора, где он циркулирует таким образом, что она опускается вниз по каналу, схематически изображенному пунктирной линией на фигуре 1. После того как эта смешанная фаза выполнила свою функцию охлаждающего агента, ее подогревают до температуры Т 3 относительно ее температуры на входе Т 2 и уменьшают содержание жидкости, и отводят по трубопроводу 13. Эта смешанная фаза и газообразная фаза 3, которая была извлечена из стабилизационной колонны 9 по трубопроводу 10, вводятся и смешиваются в колбе-сепараторе В 1. Внутри колбы-сепаратора В 1 газообразная фаза и жидкая фаза разделяются. Отделенные в колбе В 1 конденсаты (или жидкая фаза) отводят по трубопроводу 14 и забирают насосом 15 для того, чтобы их направить по трубопроводу 16 и смешать с двухфазной смесью М 3, поступившей из клапана расширения . Эти конденсаты состоят частично из жидкости смеси, отделенной в В 1, а также из жидкости, которая была конденсирована в проходном канале с обратным потоком. Полученная в результате разделения в колбесепараторе В 1 газовая фаза находится в точке росы. Она циркулирует таким образом, что она поднимается в проходной канал с обратным потоком Р 2 и постепенно охлаждается. Внутри этого проходного канала Р 2, жидкость, которая была конденсирована в результате теплообмена со смешанной фазой М 2,циркулирующей таким образом, что она опускается вниз в проходной канал Р 1, циркулирует таким образом, что она опускается вниз по проходному каналу Р 1 и создает эффект дистилляции. Таким образом, получают очищенный газ, который отводят по трубопроводу 17 из головной части теплообменника дефлегматора 1. Температура Т 4 очищенного газа приблизительно равна температуре Т 2 (температуре смешанной фазы М 2, выходящей из турбины). В большинстве случаев, этот очищенный газ потерял от 90 до 99 пропана, содержащегося в шихте, введенной по трубопроводу 1. Отведенный по трубопроводу очищенный газ 4 охлаждают, например, в третьем проходном канале Р 3 дефлегматора 1 для того, чтобы его использовать в качестве второго источника холода. Он циркулирует таким образом, что опускается вниз в Р 3 с сопутствующим потоком в направлении циркуляции газовой фазы, отделенной в колбе дефлегматора газообразной среды. На выходе из этого третьего проходного канала РЗ получают очищенный и подогретый поток газа 5 (температура 5), который,например, повторно подают в трубопровод 18 в теплообменник Е 2. После того как газ был использован в качестве охлаждающего агента и, следовательно,был подогрет в теплообменнике Е 2, его подают в компрессор С 1 перед тем, как его удаляют по линии 19. Компрессор С 1 приводится в движение, например, турбиной расширения 1. Кроме того, в документе 2787870 был описан способ, в котором обрабатывали влажный при родный газ без осуществления предварительной сушки, в этом способе использовали метанол для того, чтобы предотвратить образование гидратов между водой и газом во время охлаждения последнего. Итак, при охлаждении газа, кроме жидкой углеводородной фазы, состоящей из конденсатов, то есть из углеводородов 3 илижидкости природного газа извлекали жидкую фазу, содержащую воду и метанол. В этом случае способ включал в комбинации, по меньшей мере, следующие этапы первую часть очищаемого газа вводят во взаимодействие с жидкой водяной фазой , которая объединяет жидкие водяные фазы 1 и 2, содержащие метанол, поступающий соответственно из этапов (с) и , вторую часть газа вводят во взаимодействие с жидкой водной фазой, содержащей метанол 3, поступающей из этапа промывки конденсатови объединяют обе части газа разделяют газообразную фазу 1, жидкую углеводородную фазу 1 и жидкую водную фазу 1/1, содержащую метанол, которые были получены во время этапа подают, по меньшей мере, часть газообразной фазы 1, поступившей из этапа разделения (с) на этап расширения (1) таким образом, чтобы получить смешанную фазу М 2 подают смешанную фазу М 2 на этап теплообмена , во время которого она выполняет роль охлаждающего агента, а на выходе из которого он подогревается подают жидкую углеводородную фазу 1 на этап расширения подают подогретую смешанную фазу М 2 и жидкую фазу 1, которая была подвергнута разряжению, на этап разделения для получения газообразной фазы 2, причем жидкая углеводородная фаза 2 и жидкая водная фаза 2 содержат метанол фракционируют газовую фазу 2 посредством дистилляции, которую выполняют с помощью непрерывного теплообмена со смешанной фазой М 2 и извлекают, с одной стороны, легкие компоненты в виде газа, который отводится, а, с другой стороны, тяжелые компоненты в виде конденсатов,которые добавляют к фазе 2, причем этап фракционированияосуществляют после этапа расширения объединяют жидкие водные фазы 1 и 2 в жидкую водную фазуи вводят ее во взаимодействие с первой частью очищаемого газа, который захватывает большую часть метанола, что позволяет отбирать практически чистую воду и подают жидкую углеводородную фазу 2 в зону промывки (колонна ), которую осуществляют при взаимодействии с жидкой водяной фазой, содержащей метанол, полученный в результате взаимодействия со второй частью предназначенного для очистки газа на этапе (а). Вариант выполнения приведен ниже со ссылкой на прилагаемую фиг. 2, на которой элементы и уст 3 13561 ройства идентичны элементам и устройствам, которые изображены на фиг. 1, и обозначены теми же позициями. По сравнению с устройством, изображенным на фиг. 1, в изображенном на фиг. 2 варианте выполнения применяют колонну , содержащую две части,одну часть (например, верхнюю часть 1), которая обеспечивает возможность газу отгонять метанол из жидкой фазы, содержащей воду, полученную при охлаждении газа перед расширением, и метанол, а другую часть (например, нижнюю часть 2), которая позволяет регенерировать промывную воду, использованную в промывной колоннежидкости природного газа , сокращенное обозначение(или конденсаты). Согласно этому варианту выполнения способа,согласно изобретению, часть газа, поступающего по трубопроводу 20 подают по трубопроводу 20 а в верхнюю часть 1 колонны . В головную часть верхней части 1 нагнетают по трубопроводу 21,содержащую метанол, жидкую фазу. Из головной части колонныотводят обогащенный метанолом газ по трубопроводу 22 а, в то время, как по трубопроводу 23, расположенному в средней части колонны (внизу нижней части 1), отводят воду с низким содержанием метанола. Другую часть газа вводят по трубопроводу 2 в нижнюю часть 2 колонны для того, чтобы регенерировать промывную воду, поступающую из колонныдля промывки жидкости природного газа ,которая описана ниже. Промывную воду вводят в верх нижней части 2 по трубопроводу 24, поступающему от промывной колонны . Обогащенный метанолом газ извлекают из верхней части 2 колонны по трубопроводу 22, а промывную воду с низким содержанием метанола извлекают из донной части колонныпо трубопроводу 25 для того, чтобы ее направить в колонну для промывки жидкости природного газа . В нижней части 2 колонны осуществляют, таким образом, отгонку промывной воды, которую используют для промывки жидкости природного газав промывной колонне . Промывная колонна позволяет очищать жидкость природного газа от метанола, который он содержит, для того, чтобы устранить потери метанола. Соответствующая жидкость природного газа (конденсаты) поступает из стабилизационной колонны 9 по трубопроводу 11. Этот поток проходит через теплообменник Е 4, расположенный после теплообменника Е 3 (ребойлер) перед тем, как войти в нижнюю часть промывной колонныпо трубопроводу 26. Внутри промывной колонныжидкость природного газапромывают с помощью воды с низким содержанием метанола, которую вводят по трубопроводу 25 в головную часть колонны. Из головной части колонны отводят по трубопроводу 27 очищенную от метанола жидкость природного газа, а из донной части колонны отводят промывную воду, насыщенную метанолом, которую подают с помощью трубопровода 24 и насоса 28 для того,чтобы ее подвергнуть отгонке в нижней части 2 колонны . 4 Обогащенный метаном газ, поступающий из комплекса трубопроводов 22 а и 22, охлаждают согласно схеме, идентичной схеме, изображенной на фиг. 1 через два теплообменника Е 1 и Е 2. Газ охлаждают до температуры ниже -15 С, а затем его направляют на этап разделения, который осуществляют в колбе-сепараторе 5, снабженном бункером 30, который обеспечивает возможность рекуперировать жидкую фазу водаметанол. Жидкая фаза водаметанол отделяется и подается с помощью насоса 31 и трубопровода 21 в головную часть колонныотгонки легких фракций для того, чтобы ее очистить от метанола, который она содержит. Отделенные в колбе 5 конденсаты направляются в стабилизационную колонну по схеме, идентичной схеме, изображенной на фиг. 1 (трубопровод 7, клапан расширенияи трубопровод 8). Газ отделяется в колбе-сепараторе 5 и отводится по трубопроводу 6, затем подвергается расширению при прохождении через турбину расширения 1, где его расширяют до давления ниже 2 МПа. Расширенная смесь еще содержит следы воды и метанола. Под воздействием охлаждения жидкая фаза водаметанол декантируется в колбе-сепараторе В 1 дефлегматоре. Эта колба снабжена бункером 32,обеспечивающим возможность рекуперировать эту фазу водаметанол, которую направляют с помощью насоса 33 и трубопровода 34 в трубопровод 21,предназначенный для введения фазы водаметанол в колонну , отделенные конденсаты подаются в стабилизационную колонну (трубопровод 14, насос 15 и трубопровод 16). Дополнительное количество метанола нагнетается, например, перед теплообменником Е 1 по трубопроводу 35. В случае необходимости можно ввести дополнительное количество метанола на уровне турбины расширения 1 и/или на вход смешанной фазы М 2 в дефлегматор. В некоторых случаях возникает необходимость нагнетать количество метанола, превышающее количество, которое можно будет отводить эфлюентами, выходящими из процесса (то есть, очищенный газ и конденсаты). Это приводит к некоторому накоплению метанола в жидкой водяной фазе холодной секции, на практике на дне сепаратора 5 или на дне колбы-сепараторана фиг. 2, или еще также к накоплению метанола в водяной фазе, рекуперированной в донной части колонны промывки жидких углеводородов . В этом случае рационально применить дополнительный этап рекуперации метанола. Улучшенный, согласно изобретению, способ определяется таким же образом, как и предыдущий способ обезвоживания и фракционирования, но он отличается тем, что, по меньшей мере, одну жидкую водяную фазу, содержащую метанол, полученную,согласно способу, направляют на этапдистилляции, при котором отводят из головной части практически чистый метанол, а из донной части отводят жидкую водяную фазу с низким содержанием мета 13561 нола, который снова используется в другой точке способа. Способ, согласно изобретению, защищает, в частности, три варианта. В первом варианте, до этапаподают полностью или частично жидкую водяную фазу 1, содержащую метанол и отделенную на этапе (с), не на этап (а) в головную часть верхней части 1 колонны отгонки легких фракций (для того, чтобы ввести во взаимодействие с первой фракцией обрабатываемого влажного природного газа), а ее подают на этап дистилляции , во время которого отделяют из головной части практически чистый метанол (95-99 мол.), который можно отвести на хранение, а из донной части жидкую водяную фазу 4 с низким содержанием метанола. В этом случае эту жидкую водную фазу 4 вновь подают на этап (а) после охлаждения. Ее можно также использовать для промывки жидких углеводородов этапа . Если обратиться к прилагаемой фиг. 3 а, то из нее видно, что содержащая избыточное количество метанола жидкая водная фаза, поступающая из донной части 30 колбы-сепаратора 5, вводится по трубопроводу 36 в дистилляционную колонну 37, кипятится, например, с помощью теплообменника Е 5. Пар, выходящий по трубопроводу 38 из головной части колонны 37, состоит из метанола с высокой чистотой. Например, 95-97 молярн. Пар конденсируется в теплообменнике Е 6, а полученная в результате этого жидкая фаза собирается в колбе 39. Эту жидкую фазу забирают с помощью насоса 40,который подает одну часть по трубопроводу 41 в головную часть колонны 37, в качестве обратного жидкого потока. Другую часть подают по трубопроводу 42 на хранение метанола для того, чтобы обеспечить возможность его последующего использования для этого способа или для любого другогонезависимого способа. Из донной части дистилляционной колонны 37 отводят жидкую фазу, состоящую из смеси водаметанол с низким содержанием метанола, которую подают с помощью трубопровода 43, насоса 31 и трубопровода 21 (с охлаждением в теплообменнике Е 7) в головную часть верхней части Ы 1 колонны отгонки легких фракций , такой, которая была описана выше. Во втором случае подают полностью или частично жидкую водную фазу, содержащую метанол 2, поступающую из этапа(то есть, фазу поступающую из колбы сепаратора В 1) не на этап (а) в головную часть верхней части 1 колонны отгонки легких фракций(для того, чтобы ее ввести во взаимодействие с первой фракцией, предназначенной для обработки влажного природного газа), а ее подают на этап дистилляции , в котором отделяют в головной части, практически, чистый метанол(95-99 мол.), который можно подать на хранение,а в донную часть жидкую водяную фазу 5 с низким содержанием метанола. В этом случае эту жидкую фазу 5 вновь подают на этап (а) после ее охлаждения. Ее можно также использовать для промывки жидких углеводородов этапа . Из прилагаемой фигуры 3 видно, что жидкая водяная фаза, содержащая избыточное количество метанола, поступившего со дна 32 колбы-сепаратора В, вводится по трубопроводу 36 в дистилляционную колонну, например, с помощью теплообменника Е 5. Выходящий по трубопроводу 38 пар головной части колонны 37 состоит из метанола с высокой чистотой, например, от 95 до 97 мол Пар конденсируется в теплообменнике Е 6, а получаемая в результате этой операции жидкая фаза собирается в колбе 39. Эту жидкую фазу забирает насос 40, который подает одну часть по трубопроводу 41 в головную часть колонны 37 в качестве обратного потока жидкости. Другую часть подают по трубопроводу 42 на хранение метанола для того, чтобы потом ее можно было бы вновь использовать для этого способа или для любого другого независимого способа. Из донной части дистилляционной колонны 37 извлекают жидкую фазу, состоящую из смеси водаметанол с низким содержанием метанола, которую подают с помощью трубопровода 43, насоса 33 и трубопровода 34 (с охлаждением в теплообменнике Е 7) в трубопровод 21, который обеспечивает подачу в головную часть верхней части 1 колонн отгонки легких фракцийтакой колонны, как вышеописанная колонна. В третьем случае подают полностью или частично жидкую водную фазу, рекуперированную из донной части колонны промывки жидких углеводородов , содержащих метанол не на этап (а) в головной части нижней части 2 колонны отгонки легких фракций(для того, чтобы ее ввести во взаимодействие со второй фракцией обрабатываемого влажного природного газа), а ее подают на этап дистилляции , во время которого извлекают из головной части практически чистый метанол (9599 мол.), который может быть подан на хранение,а из донной части жидкую водяную фазу 6 с низким содержанием метанола. В этом случае эту жидкую водяную фазу 6 возвращают в цикл в головную часть колонныпромывки жидких углеводородов после ее охлаждения. Из прилагаемой фиг. 3 с понятно, что жидкая фаза, содержащая метанол в избыточном количестве,поступающая из донной части колонныпромывки жидких углеводородов, вводится по трубопроводу 36 в дистилляционную колонну 37, кипятится, например, с помощью теплообменника Е 5. Выходящий по трубопроводу 38 пар из головной части колонны 37 состоит из метанола с высокой чистотой, например, равной 95-97 мол Пар конденсируется в теплообменнике Е 6, а получаемая в результате этой операции жидкая фаза собирается в колбе 39. Эту жидкую фазу забирает насос 40, который подает одну часть по трубопроводу 41 в головную часть колонны 37 в качестве обратного потока жидкости. Другую часть подают по трубопроводу 42 на хранение метанола для того, чтобы ее потом снова использовать для этого способа или для любого другого независимого способа. Из донной части дистилляционной колонны 37 отводят жидкую фазу, состоящую из смеси вода 5 13561 метанол с низким содержанием метанола, которую подают с помощью трубопровода 43, насоса 44 и трубопровода 45 (с охлаждением в теплообменнике Е 7) в трубопровод 21, который обеспечивает подачу в головную часть верхней части 1 колонны отгонки легких фракций , такой колонны, как вышеописанная колонна. ПРИМЕР Природный газ подают при температуре 50 С и под давлением 7,5 МПа. Его расход равен 11386 кмол/ч.- Вода 0,21 Первую фракцию газа (3416 кмол/ч) направляют в основание нижней секции 2 колонны отгонки легких фракций , в которой она встречает во встречном потоке жидкую фазу, содержащую метанол (24,6 мол.), поступающую из колонны промывки конденсатов(36 кмол/ч). Эта первая фракция газа увлекает часть метанола и выходит из секции 2 с концентрацией метанола, равной 0,26 мол. (3424 кмол/ч). Жидкая фаза с низким содержанием метанола (28 кмол/ч с 0,06 мол. метанола) снова направляется в колонну промывки . Остаток газа (7970 кмол/ч) направляется в основание верхней секции 1 колонны отгонки фракций,в которой он встречает жидкую фазу, содержащую метанол (54,3 мол.), которая будет описана ниже. Практически чистая вода выходит из донной части этой секции 1, увлекая метанол, фракция газа выходит из секции 1 с концентрацией метанола, равной 0,30 мол. и с расходом, равным 7992 кмол/ч. Он получает дополнительное количество метанола(0,96 кмол/ч) по трубопроводу 35. Обе объединенные фракции газа направляются в теплообменник Е 1, в котором газ охлаждают с помощью охлаждающей воды до температуры 35 С. Затем он охлаждается в теплообменнике Е 2 посредством теплообмена с очищенным газом 5, поступившим из теплообменника дефлегматора 1 до температуры 10 С. Кроме этого охлаждения еще дополнительно осуществляют теплообмен с охлаждающей жидкостью для того, чтобы уменьшить температуру до -27 С. Во время этого охлаждения происходит частичная конденсация, которая производит две жидкие фазы, одну жидкую фазу, содержащую метанол 1 (54,2 мол. метанола) и одну жидкую углеводородную фазу 1 (2722 кмол/ч), а также паровую фазу 2 (8650 кмол/ч). Эти три фазы разделяются в колбе-сепараторе 5. Жидкая водяная фаза 1, извлеченная из колбы сепаратора 5 с помощью бункера 30 (44,5 кмол/ч) направляется в головную часть сепаратора секции 1 колонны отгонки легких фракцийдля ее очистки от метанола, который она содержит, посредством отгонки с помощью второй фракции обрабатываемого газа. Обогащенный метанолом газ (0,3 мол.) выходит из головной части секции 1 (7992 кмол/ч). 6 Жидкая углеводородная фаза 1, извлеченная из колбы сепаратора 5 с помощью бункера 5 по трубопроводу 7 (2722 кмол/ч) подвергается расширению при прохождении через клапан расширениядо давления 2,6 МПа перед вводом в стабилизационную колонну 9, содержащей 8 теоретических тарелок, подвергается кипению с помощью теплообменника Е 3 таким образом, чтобы температура донной части колонны была 95 С. Извлеченная из головной части стабилизационной колонны паровая фаза 3 (2441 кмол/ч) направляется в колбу сепаратора дефлегматора. Она находится при температуре 0 С. Газообразная фаза 2 (частично очищенный от газолина и обогащенный газ), поступившая из колбы-сепаратора 5 под давлением 7,6 МПа и при температуре -27 С (8650 кмол/ч) направляется в турбину расширения . После прохождения через турбину, ее давление составляет 2,7 МПа, а температура -68 С. На уровне турбины осуществляют нагнетание метанола при расходе 3,5 кмол/ч (112 кг/ч). Во время расширения происходит частичная конденсация, приводящая к образованию смеси М 2,состоящей из газообразной фазы, водяной фазы и конденсатов. Эта смесь направляется в первый проходной канал Р 1 дефлегматора 1 для того, чтобы выполнить роль охлаждающего агента. После выхода из этого первого проходного канала, смесь подогрета (-46 С) и отводится по трубопроводу 13,вводится в колбу сепаратор В 1 дефлегматора с газом, поступающим из головной части стабилизационной колонны 9, в которой разделяются газообразная фаза, водная фаза и конденсаты. Конденсаты или же углеводородная фаза (739 кмол/ч) отводятся с помощью трубопровода и насоса 15 и направляется в стабилизационную колонну 9 с жидкими углеводородами, поступающими из колбы сепаратора 5. Жидкая водяная фаза, взятая в бункере 32 колбы сепаратора В 1 (менее 1 кмол/ч) имеет концентрацию метанола 81,5 мол Она смешивается с эфлюентом 1 колбы сепаратора 5 и направляется в головную часть секции 1. Отделенная в колбе В 1 газообразная среда циркулирует таким образом, что она поднимается во второй проходной канал Р 2 дефлегматора . Комплекс газообразных фаз, поступивших из этапа разделения, осуществленной в колбе сепараторе В 1, находится в состоянии точки росы на выходе из проходного канала Р 2, где осуществляется дистилляция. На выходе из этой дистилляции, поток газа 4 отводится по трубопроводу 17. Этот газ 4 очищается от большей части его пропана и имеет температуру -66 С (остаточное содержание пропана 0,1 мол.). В головную часть Р 2 нагнетают 6,5 кмол/ч метанола для того, чтобы предотвратить образование гидратов в теплообменнике дефлегматоре. Поток газа 4 направляется в третий проходной канал Р 3 дефлегматора и выполняет роль второго источника холода. Поток газа 5, выходящий при температуре -46 С, направляется по трубопроводу 18 в качестве охлажденного агента в теплообменник 13561 Е 2. После теплообмена очищенный и подогретый до температуры 25 С таз направляют в компрессор С 1,который приводится в движение турбиной расширения 1. Очищенный газ выходит из С 1 по трубопроводу 19 под давлением 3,2 МПа и при температуре 44 С. Жидкость из донной части стабилизационной колонны 9 (концентрация метанола равна 1,9 мол.) направляется (1020 кмол/ч) в промывную колонну, где ее вводят во взаимодействие с встречным потоком, с жидкой фазой с низким содержанием метанола, поступающей из нижней секции 2 колонны отгонки легких фракций(28 кмол/ч) и с водяной фазой, рекуперированной из донной части колонны 37 (31 кмол/ч). Освобожденные от большей части метанола конденсаты (остаточное содержание менее 0,1 мол.) окончательно отводятся из головной части промывной колонны(1001 кмол/ч). Они содержат 98 пропана шихты и все количество бутанов и наиболее тяжелых углеводородов. Имеется небольшое количество этана, которое ограничено таким образом, что С 3 и С 4, которые могут перегоняться из отводимой жидкости для того, чтобы они имели упругость пара, соответствующую установленным торговым спецификациям. Вода для промывки конденсатов, выходящая из донной части промывной колонны, содержит 25 мол. метанола. Одну часть направляют в колонну 37 для разделения смеси вода/метанол, где температура в донной части равна 119 С, а в головной части 81 С. Давление равно 0,2 МПа. Колонна содержит 15 теоретических тарелок. Из головной части выходит паровая фаза (10 кмол/ч), содержащая более 99 мол. метанола и менее 1 мол. воды. Этот пар конденсируется, образуя жидкость, направляемую на хранение, перед тем, как ее будут снова нагнетать в холодные точки процесса. Эфлюент, поступивший из донной части ко-лонны(31 кмол/ч) образует смесь вода/метанол/ концентрация воды которой превышает 99 мол. Этот эфлюент объединяется с жидкостью, извлеченной из донной части колонны отгонки легких фракций 2(28 кмол/ч). Комплекс (59 кмол/ч) с концентрацией 0,1 метанола направляют снова в промывную колоннудля промывки конденсатов. Другую часть воды для промывки конденсатов, поступившую из промывной колонны(36 кмол/ч) направляют в головную часть секции отгонки легких фракций 2. Состав жидкости на выходе (трубопровод 27) приведен ниже в молярных процентах- Вода 10000 частей на миллион Состав отведенного газа (трубопровод 19) приведен ниже в объемных процентах 4 части на миллион 6 частей на миллион ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обезвоживания и фракционирования влажного природного газа, содержащего компоненты, называемые тяжелыми, и компоненты, называемые легкими, в присутствии метанола, включающий в комбинации, по меньшей мере, следующие этапы) первую, очищаемую часть газа вводят во взаимодействие с жидкой водной фазой , которая объединяет жидкие водные фазыи 2, содержащие метанол, поступающий соответственно с этапов(с) и , вторую часть газа вводят во взаимодействие с жидкой водной фазой 3, содержащей метанол, поступающий с этапа промывки конденсатов, а затем объединяют обе части) разделяют газообразную фазу 1, жидкую углеводородную фазу 1 и жидкую водную фазу ,содержащую метанол, которые были получены на этапе) подают, по меньшей мере, одну часть газообразной фазы 1, поступившей с этапа разделения (с) на этап расширения (1) таким образом, чтобы получить смешанную фазу М 2) подают смешанную фазу М 2 на этап теплообмена , в котором она выполняет роль охлаждающего агента, а на выходе из которого она подогревается) направляют жидкую углеводородную фазу 1 на этап расширения) направляют подогретую смешанную фазу М 2 и расширенную жидкую фазу 2 на этап разделения для того, чтобы получить газообразную фазу 2,жидкую углеводородную фазу 2 и жидкую водную фазу 2, содержащую метанол.) фракционируют газообразную фазу 2 посредством дистилляции, которую осуществляют с помощью непрерывного теплообмена со смешанной фазой М 2 и извлекают, с одной стороны легкие компоненты в виде газа и тяжелые компоненты в виде конденсатов, причем этап фракционирования осуществляют после этапа расширения) объединяют жидкие водные фазыи 2 в одну водную фазуи вводят ее во взаимодействие с первой частью очищаемого газа, который захватывает большую часть метанола, что обеспечивает возможность извлекать практически чистую воду и) подают жидкую углеводородную фазу 2 в зону промывки, которую выполняют путем обработки жидкой водной фазой, содержащей метанол и поступающей после взаимодействия со второй частью очищаемого газа на этап (а), отличающийся тем,что, по меньшей мере, жидкую водную фазу, содержащую метанол, направляют на этап (к) дистилляции, во время которого отводят из головной части практически чистый метанол, а из донной части отводят жидкую водную фазу с низким содержанием метанола, который снова используют в других точках процесса. 7 13561 2. Способ по п. 1, отличающийся тем, что перед этапомполностью или частично жидкую водную фазу , содержащую метанол и отделенную на этапе (с), направляют на этап дистилляции (к), на котором отделяют из головной части практически чистый метанол, а из донной части жидкую водную фазу 4 с низким содержанием метанола. 3. Способ по п. 2, отличающийся тем, что жидкую водную фазу с низким содержанием метанола 4 снова направляют на этап (а). 4. Способ по п. 2, отличающийся тем, что жидкую водную фазу с низким содержанием метанола используют для промывки жидких углеводородов на этапепромывки жидкой углеводородной фазы 2. 5. Способ по п. 1, отличающийся тем, что жидкую водную фазу 2, содержащую метанол, которая поступила с этапа , полностью или частично направляют на этап дистилляции (к), во время которого отделяют из головной части практически чистый метанол, а из донной части жидкую водную фазу 5 с низким содержанием метанола. 6. Способ по п. 5, отличающийся тем, что жидкую водную фазу с низким содержанием метанола 5 направляют на этап (а). 7. Способ по п. 5, отличающийся тем, что жидкую водную фазу с низким содержанием метанола используют для промывки жидких углеводородов на этапепромывки жидкой углеводородной фазы 2. 8. Способ по п. 1, отличающийся тем, что жидкую водную фазу, рекуперированную из донной части колонны промывки жидких углеводородов ,содержащих метанол, полностью или частично направляют на этап дистилляции (к), на котором из головной части выделяют практически чистый метанол, а из донной части жидкую водную фазу 6 с низким содержанием метанола. 9. Способ по п. 8. отличающийся тем, что жидкую водную фазу с низким содержанием метанола возвращают в цикл в головную часть этапапромывки жидкой углеводородной фазы 2. 10. Способ по любому из пп. 1-9, отличающийся тем, что используют, по меньшей мере, одну часть очищенного поступившего с этапагаза для охлаждения газа на этапеохлаждения. 11. Способ по любому из пп. 1-10, отличающийся тем, что на этапегаз охлаждают для того,чтобы обеспечить температуру ниже -15 С. 12. Способ по любому из пп. 1-11, отличающийся тем, что осуществляют этап расширениядля того, чтобы получить газ с давлением ниже 2 МПа. 13. Способ по любому из пп. 1-12, отличающийся тем, что направляют расширенную жидкую фазу на этап стабилизации для получения стабилизированных конденсатов и фракционированной газообразной фазы 3, направляемой на этап разделения . 14. Способ по любому из пп. 1-13, отличающийся тем, что этап фракционированияосуществляют в теплоприемнике дефлегматоре, содержащем, по меньшей мере, два проходных канала, один из которых является проходным каналом с обратным потоком, в котором осуществляется фракционирование. 15. Способ по любому из пп. 1-14, отличающийся тем, что используют, по меньшей мере, часть очищенного газа, поступившего с этапа фракционированияв качестве дополнительного охлаждающего агента для этого же этапа. 16. Способ по п. 15, отличающийся тем, что теплообменник дефлегматор содержит третий проходной канал, приспособленный для прохода части,по меньшей мере, извлеченного газа для дополнительного охлаждения. 17. Способ по любому из пп. 1-16, используемый для очистки и фракционирования газа, содержащего, в основном, метанол, этан, углеводороды, по меньшей мере, с тремя атомами углерода, и воду.

МПК / Метки

МПК: C10G 5/06, B01D 53/14

Метки: извлечения, газа, влажного, способ, обезвоживания, газолина, природного

Код ссылки

<a href="https://kz.patents.su/10-13561-sposob-obezvozhivaniya-i-izvlecheniya-gazolina-iz-vlazhnogo-prirodnogo-gaza.html" rel="bookmark" title="База патентов Казахстана">Способ обезвоживания и извлечения газолина из влажного природного газа</a>

Предыдущий патент: Способ нейтрализации газа с промывкой углеводородов, десорбированных в процессе регенерации растворителя

Следующий патент: Способ прогнозирования количественных значений свойств скальной породы или текучей среды в продуктивном пласте с помощью сейсмических данных

Случайный патент: Взрывчатый состав