Способ измельчения материала

Номер инновационного патента: 29107

Опубликовано: 17.11.2014

Авторы: Сиваченко Татьяна Леонидовна, Унасбеков Берикбай Акибаевич, Сиваченко Леонид Александрович

Формула / Реферат

Изобретение относиться к оборудованию и технологиям тонкого измельчения материалов. Задачей изобретения является повышение эффективности помола материала. Для этого по способу измельчения путём контактного взаимодействия между собой опорной поверхности и рабочих элементов последние выполнены из набора стержней, торцы которых осуществляют силовым воздействием на обрабатываемый материал.

Текст

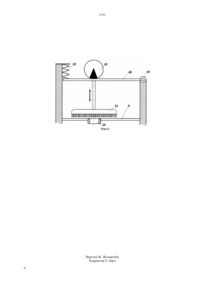

(51) 02 13/00 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ рабочих элементов // Международный научнотехнический журнал Материалы, технологии,инструменты, Гомель, 2009, 3, с.115-119(57) Изобретение относиться к оборудованию и технологиям тонкого измельчения материалов. Задачей изобретения является повышение эффективности помола материала. Для этого по способу измельчения путм контактного взаимодействия между собой опорной поверхности и рабочих элементов последние выполнены из набора стержней, торцы которых осуществляют силовым воздействием на обрабатываемый материал.(72) Унасбеков Берикбай АкибаевичСиваченко Леонид АлександровичСиваченко Татьяна Леонидовна(73) Республиканское государственное предприятие на праве хозяйственного ведения Евразийский национальный университет им. Л.Н. Гумилева Министерства образования и науки Республики Казахстан(56) Сиваченко Л.А., Моисеенко А.Б., Шаройкина Е.А. Создание рессорно-стержневых технологических аппаратов на основе интенсификации контактных взаимодействий их Предлагаемое изобретение относится к технологическим процессам тонкого помола материалов и может быть использовано при создании оборудования для измельчения и механоактивации минеральных продуктов и различных композиций на их основе. В существующих устройствах для измельчения наибольшее распространение получили два механизма воздействия на обрабатываемый материал разрушение между двумя размалывающими поверхностями и удар рабочим органом по кускам исходного материала или соударением их между собой, на них основаны конструкции большинства измельчительных машин,которые используются в промышленности. Хайнике Г. Трибохимия Пер. с англ. - М. Мир,1987, с.34 - 36 Интенсификация процессов измельчения обеспечивается повышением контактных напряжений в зонах разрушений, увеличением числа единичных актов разрушения и сведением до минимума потерь на трение в рабочих пространствах,это решается различными способами. Известен способ измельчения материала в шаровых мельницах, заключающийся в соударениях свободно двигающихся во вращающемся барабане шаров друг с другом и с элементами корпуса, между которыми разрушаются частицы исходного материала Хайнике Г. Трибохимия Пер. с англ. М. Мир, 1987, с.34 - 36. Шаровой способ измельчения, несмотря на его простоту,отличается чрезвычайно низкой эффективностью. Это связано, прежде всего, с очень большими потерями на трение между мелющими телами и элементами конструкции, малой удельной энергонапряжнностью процесса и невозможностью получения значительных конкретных напряжений в зонах разрушения. Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ стержневого измельчения, основанный на том, что разрушение материала осуществляется боковыми поверхностями цилиндрических стержней, на которые накладывается внешнее сжимающее воздействие Сиваченко Л.А., Моисеенко А.Б.,Шаройкина Е.А. / Создание рессорно-стержневых технологических аппаратов на основе интенсификации контактных взаимодействий их рабочих элементов // Междунар. науч. техн. ж - л Материалы, технологии, инструменты, Гомель,ИММС НАН Беларуси, 2009, Том 14, 3, с.115119 Реализация процесса измельчения таким способом обеспечивает дополнительный сдвиг слов в частицах обрабатываемого материала, но при таком механизме разрушения невозможно создать повышенные контактные напряжения в рабочих зонах и максимально увеличить количество рабочих элементов и число единичных актов разрушения, особенно по методу свободного измельчения, т.е. приложения нагрузок на 2 индивидуальные зрна. В итоге описанный способ не обеспечивает тонкий или сверхтонкий помол материала, а его энергомкость достаточно высока,так как материал длительное время находится в зоне обработки, что сопровождается значительными потерями на трение. Кроме того, наличие сдвигаемого механизма в процессе разрушения неизбежно приведт к дополнительному износу стержневых элементов. Все перечисленные недостатки стержневого способа измельчения являются существенными и снижают эффективность его применения. Задачей предлагаемого изобретения является повышение эффективности помола материала. Поставленная задача достигается тем, что в способе измельчения материала путм контактного взаимодействия между собой обращнных навстречу друг другу опорной поверхности и рабочих элементов, согласно изобретению, рабочие элементы выполнены из набора стержней диаметром 0,05 - 50,0 мм, торцы которых обращены к опорной поверхности и осуществляют силовое воздействие на обрабатываемый материал путм периодического их сближения с опорной поверхностью с удельным давлением 0,1-2000,0 мПа, причм наборы стержней выполнены в виде цилиндрических или плоских щток со степенью заполнения 0,05-0,85, а торцевые рабочие поверхности их стержней периодически сближаются с опорной поверхностью с частотой 0,5- 500 Гц и амплитудой 0,1-100,0 мм. В дополнительных вариантах реализации способа предусмотрено, что торцевые рабочие поверхности стержней перекатываются по опорной поверхности с линейной скоростью 0,1-50,0 м/сек, в том числе и с одновременным периодическим их сближением с опорной поверхностью. Кроме того, приемлемо с практической точки зрения производить измельчение жидкотекучих композиций с крупностью исходных частиц 0 - 20 мм, подаваемых в зоны разрушения под избыточным давлением,а для создания необходимого усилия разрушения использовать инерционный вибратор или прижимной механизм. Признаки, введнные в отличительную часть формулы изобретения,являются новыми,технически обоснованы и в необходимой степени служат достижению поставленной цели. Осуществление измельчения материала торцовыми поверхностями стержневых элементов,собранных в наборы (пакеты), обеспечивает получение максимальных контактных напряжений в разрушаемых частицах при практически преобладающем методе воздействия на индивидуальное зерно, особенно при правильном подборе размеров стержней и крупности исходного продукта. При этом выбранный диапазон диаметров стержней 0,05-50,0 мм обусловлен технологическими условиями соответствия размеров рабочих элементов и крупности частиц. Это также важно для выполнения аппаратов различной производительности с соответствующими характеристиками перерабатываемого материала. Периодическое сближение торцов стержневых элементов с опорной поверхностью,осуществляемое как возвратно-поступательным движением, создаваемым вибратором, так и их перекатыванием,позволяет рационально организовать рабочий процесс дезинтеграции, когда количество равномерно поступающего в рабочие пространства материала соответствует возможностям рабочих органов их соответствующим образом перерабатывать. Характер сближения рабочих элементов и опорной поверхности, особенно при нормальном обращении рабочих поверхностей друг к другу обеспечивает высокую эффективность измельчения при минимальных потерях на трение. При этом закон их движения исключает холостые перемещения, а выбранные параметры, например амплитуда, частота и скорости перекатывания направлены на реализацию интенсивных механизмов разрушения,соответствующих максимальной энергонапряжнности процесса и основанных на повышенных удельных давлениях. Изготовление рабочих органов из стержней в виде щток различных видов, формы и размеров решает задачу конструирования конкретных механизмов,соответствующих условиям разрушения частиц материала при соблюдении прочности измельчительного агрегата. Для стабильной работы стержневых рабочих органов обеспечения устойчивости отдельных элементов конструкции необходимо, чтобы степень заполнения щточного пространства составляла 0,05-0,85. При выходе за нижнюю границу снижается прочность и ухудшается процесс помола,а в случае выхода за верхний интервал эффект стержневого измельчения исчезает. Предпочтительной областью применения способа является измельчение материала,находящегося в жидкотекучем состоянии, когда обрабатываемая среда прокачивается через рабочие зоны при избыточном давлении. Это способствует равномерному заполнению рабочих зон,минимальной энергомкости и высокой производительности. Одной из главных составляющих повышенной эффективности предлагаемого способа кроме собственно результатов разрушения является повышение надежности рабочего оборудования. Это связано со свойствами стержневых элементов,получаемых, преимущественно, методом холодной вытяжки из высокопрочных пружинных сталей,являющихся износостойким материалом с однородными по длине стержней физикомеханическими характеристиками. Сущность предлагаемого изобретения поясняется графическими материалами. На фиг.1 представлен вариант реализации способа на основе разрушения путм периодического возвратнопоступательного перемещения стержневых элементов, на фиг.2 - вариант стержневого измельчения по методу обкатывания, на фиг.3 рабочий орган в виде плоской круглой щтки, на фиг.4 - рабочий орган в виде цилиндрической щтки, на фиг.5 - вариант реализации способа с совмещением обкатывания и ударновибрационного воздействия, на фиг.6 - вариант реализации способа в устройстве с прижимным механизмом. Рабочее оборудование включает в себя по варианту периодического возвратно поступательного перемещения (см. фиг.1) опорную поверхность 1 и набор стержней 2, осуществляющих разрушение частиц 3 исходного материала. Для варианта перекатывания (см. фиг.2) рабочий орган 4 взаимодействует с опорной поверхностью 5, а для комбинированного исполнения, изображенного на фиг. 5 в корпусе 6 рабочий орган 7 под действием крутящего момента и инерционного вибратора 8 производит измельчение перерабатываемой среды. В дополнительном варианте, приведенном на фиг.6,на раме 9 установлена подвижная плита 10 с рабочим органом 11 и приводным вибратором 12. При этом плита 10 на одном конце снабжена прижимным механизмом 13, например, пружинного типа, а вторым с помощью шарнира 14 связана с рамой 9. Для принудительной подачи исходного материала,находящегося в жидкотекучем состоянии, в зону действия рабочего органа 11 предусмотрен патрубок 15. Рабочий процесс разрушения материала во всех вариантах исполнения рабочих органов осуществляется путем соприкосновения опорных поверхностей с торцами стержневых элементов. В основном варианте стержни 2 своими торцами разрушают частицы 3 материала, движущегося по опорной поверхности 1. Для случая перекатывания рабочий орган 4 цилиндрической формы разрушает материал путем качения без проскальзывания по опорной поверхности 5. Комбинированной вариант предусматривает, что в корпусе 6 рабочий орган 7 цилиндрической формы под воздействием вибратора 8, обеспечивающего ему пульсирующее движение при одновременном вращении, производит измельчение продукта при соответствующей кинематике движения. Для исполнения варианта с прижимным механизмом, изображенном на фиг. 6, рабочему органу 11 в виде плоской круглой щетки дополнительно, помимо вынуждающей силы,создаваемой вибратором 12, сообщается силовое усилие, от пружинного механизма 13. Во всех исполнениях измельчения материала по предлагаемому способу стержневые элементы разрушают частицы исходного продукта практически путем одноосного динамического сжатия, что очень выгодно с энергетической точки зрения и сопряжено с минимальным износом. Примеры реализации способа. Вариант 1. Рабочий орган в виде круглой щтки,диаметром 120 мм оснащнной стержневыми элементами,выполненными из пружинной проволоки диаметром 1 мм со степенью заполнения объма 20, приводится в возвратно 3 мм и частотой 25 Гц при удельном давлении 80 МПа, отнесенном к торцевой поверхностью стержневых элементов, которые осуществляют динамическое воздействие и разрушают исходный материал крупностью 0 - 1 мм прочностью на сжатие сж 60 МПа, находящийся на опорной поверхности. Вариант 2. Рабочий орган в виде цилиндрической щетки диаметром 300 мм и длиной 200 мм, оснащенной радиально установленными стержневыми элементами диаметром 2,5 мм перекатывается по опорной поверхности с линейной скоростью 10 м/сек с усилием прижатия 35 кН и производит разрушение исходного материала крупностью - 2,5 мм и прочностью на сжатие сж 60 МПа. Реализация предлагаемого изобретения в сравнении с известными способами измельчения позволяет существенно повысить эффективность процесса за счт упорядоченного движения обрабатываемой среды при максимальном увеличении контактных напряжений в зоне разрушения и минимальных потерях на трение,сопутствующих этому процессу. Осуществление способа может быть реализовано простыми техническими средствами на основе широко используемых в различных отраслях техники проволочными стержневыми элементами,щтками и кассетами различных типов, собранных из этих элементов и устройств. Стержневой способ измельчения может найти промышленное применение для тонкого помола материалов любой прочности в составе технологических комплексов производительностью от 0,1 до 100 т/час. Дополнительно на основе нового способа можно с высокой эффективностью производить механоактивацию дисперсных материалов,приготавливать высококачественные композиции и диспергировать различные продукты и составы, в том числе с наличием наноразмерных частиц в достаточно больших количествах. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ измельчения материала путм контактного взаимодействия между собой обращенных навстречу друг другу опорной поверхности и рабочих элементов, отличающийся тем, что рабочие элементы выполнены из набора стержней диаметром 0,05-50,0 мм, торцы которых обращены к опорной поверхности и осуществляют силовое воздействие на обрабатываемый материал путм периодического их сближения с опорной поверхностью с удельным давлением 0,1-2000,0 мПа. 2. Способ измельчения материала по п.1,отличающийся тем, что наборы стержней выполнены в виде щток со степенью заполнения 0,05-0,85. 3. Способ измельчения материала по п.2,отличающийся тем, что щтки выполнены цилиндрическими. 4. Способ измельчения материала по п.п.2, 3,отличающийся тем, что щтки выполнены плоскими. 5. Способ измельчения материала по п.1,отличающийся тем, что торцевые рабочие поверхности стержней периодически сближают с опорной поверхностью с частотой 0,5-50,0 Гц и амплитудой 0,1-100,0 мм. 6. Способ измельчения материала по п.п.1, 3,отличающийся тем, что торцовые рабочие поверхности стержней перекатывают по опорной поверхности с линейной скоростью 0,1-50,0 м/сек. 7. Способ измельчения материала по п.п.1, 5, 6,отличающийся тем,что воздействие на обрабатываемый материал стержневыми элементами осуществляют одновременно путм их периодического сближения с опорной поверхностью и е обкатывания. 8. Способ измельчения материала по п.1,отличающийся тем, что производят измельчение жидкотекучих композиций с крупностью исходных частиц 0-20 мм, а подачу материала в зоны разрушения осуществляют при избыточном давлении. 9. Способ измельчения материала по п.1,отличающийся тем, что усилие разрушения обеспечивают посредством инерционного вибратора. 10. Способ измельчения материала по п.п.1, 7, 9,отличающийся тем, что усилие разрушения дополнительно обеспечивают путм прижимного механизма.

МПК / Метки

МПК: B02C 13/00

Метки: материала, измельчения, способ

Код ссылки

<a href="https://kz.patents.su/6-ip29107-sposob-izmelcheniya-materiala.html" rel="bookmark" title="База патентов Казахстана">Способ измельчения материала</a>

Предыдущий патент: Измельчитель ударного действия

Следующий патент: Способ подготовки и проведения сушки влажных материалов

Случайный патент: Малая канализационно-коллекторная гидроэлектростанция