Способ непрерывной восстановительной плавки металла.

Номер инновационного патента: 26792

Опубликовано: 15.04.2013

Авторы: Тлеугабулов Сулейман Мустафьевич, Қойшина Гүлзада Мынғышқызы, Алдангаров Есен Маратович

Формула / Реферат

Способ непрерывной восстановительной плавки металла.

Изобретение относится к металлургии железа и стали. Отличительной особенностью способа является максимальное использование эффективных тепло- и массообменных процессов в высоких шахтных печах, в частности доменных, но с возможностью исключения или ограничения науглероживания восстановленных металлов, в частности железа.

Такой подход технически решается путем подготовки углеродсодержащеи комплексной шихты с дополнительным вводом в состав шихты оксидов легирующих металлов и углерода на восстановление металлов. Шихту можно составить из компонентов фракции менее 5 мм или подготавливать в виде утлеродсодержащих гранул.

В качестве основного топлива используется кокс фракции 20-40 мм с возможностью добавок флюса (известняка).

Шихту и кокс загружают в печь раздельно вертикальными слоями -шихта образует центральный столб, кокс - периферийный. По периферии кокс сжигают обогащенным кислородом дутьем до 30-40%, образующийся острый факел с температурой 2400-2600°С обеспечивает восстановительную плавку металла из шихты. Расплав металла не пересекает коксовую насадку, чем и устраняется процесс его науглероживания и образование и накопление расплава стали.

Текст

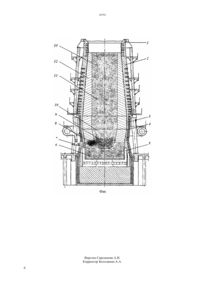

(51) 21 13/00 (2006.01) 21 13/02 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Такой подход технически решается путем подготовки углеродсодержащей комплексной шихты с дополнительным вводом в состав шихты оксидов легирующих металлов и углерода на восстановление металлов. Шихту можно составить из компонентов фракции менее 5 мм или подготавливать в виде утлеродсодержащих гранул. В качестве основного топлива используется кокс фракции 20-40 мм с возможностью добавок флюса(известняка). Шихту и кокс загружают в печь раздельно вертикальными слоями шихта образует центральный столб, кокс - периферийный. По периферии кокс сжигают обогащенным кислородом дутьем до 30-40, образующийся острый факел с температурой 2400-2600 С обеспечивает восстановительную плавку металла из шихты. Расплав металла не пересекает коксовую насадку,чем и устраняется процесс его науглероживания и образование и накопление расплава стали.(72) Тлеугабулов Сулейман Мустафьевич ойшина Глзада Мынышызы Алдангаров Есен Маратович(73) Республиканское государственное предприятие на праве хозяйственного ведения Казахский национальный технический университет им. К.И.Сатпаева Министерства образования и науки Республики Казахстан(54) СПОСОБ НЕПРЕРЫВНОЙ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МЕТАЛЛА.(57) Изобретение относится к металлургии железа и стали. Отличительной особенностью способа является максимальное использование эффективных тепло- и массообменных процессов в высоких шахтных печах, в частности доменных, но с возможностью исключения или ограничения науглероживания восстановленных металлов, в частности железа. Изобретение относится к металлургии черных металлов, в частности к металлургии железа и стали. Исходным сырьем для производства железа и стали является железорудные материалы с добавками марганцевых, хромитовых и других руд или концентратов. Все эти материалы представляют собой, прежде всего, оксиды металлов и пустой породы. В связи с этим основу металлургического комплекса составляет восстановление металлов из их оксидных соединений. Организация восстановительных процессов включает в себе большой комплекс подготовки сырья, топлива и восстановительных реагентов. Основными восстановительными реагентами,имеющими промышленное значение являются газ - СО, Н 2 и твердый углерод. Кокс является основным металлургическим топливом. В современных условиях подготовка сырья начинается с производства концентратов. Для организации восстановительных процессов с использованием вышеуказанных реагентов концентрат должен быть подготовлен в соответствии с условиями протекания процессов противотока шихты и газового потока. Взаимодействие газового потока с шихтой должно быть организовано так, что противоток шихты и газа должен быть равномерным по сечению печи. Для достижения такого процесса шихта должна обладать достаточно высокой газопроницаемостью. Это означает, что из железорудных концентратов необходимо производить окускованное сырье агломерат и окатыши необходимой прочности и размеров кусков. По переработке окускованного сырья промышленное распространение получили в основном два способа организации процесса. Восстановительно-плавильный процесс,осуществляемый в доменных печах (А.с. 492546 С 21 В 5/00. Опуб. 25.11.1975. Бюл. 43. Способ доменной плавки И.Ф. Курунов, А.И. Истеев,А.Н.Похвисиев, Ю.С. Юсфин, Ю.С. Карабасов). Для реализации восстановительной плавки в доменной печи слои железорудного материала (агломерата) и кокса должны располагаться чередующимися горизонтальными слоями. Снизу печи в горн подается горячее комбинированное дутье, которое,взаимодействуя с коксом образует неполное горение топлива с образованием газов СО и Н 2. Газовый поток в очаге горения имеет температуру на уровне 1900-2100 С. В результате теплопередачи шихте,температура газа в пределах высоты столба шихты 2-3 м подает до уровня 1300 С, далее, продвигаясь по всей высоте шахты высотой 18-20 м температура газа падает до уровня 200-250 С. В промежутке температуры 450-900 С газы СО и Н 2 используются на восстановление железа. При температуре выше 900 С основным восстановителем железа является твердый углерод кокса. Твердофазный восстановительный процесс с получением металлизованных продуктов в шахтных печах (А.с. 605835 С 21 В 5/00. Опуб. 07.04.1978. Бюл. 17. Способ доменной плавки. Курунов,А.И.Истеев, А.Н. Похвисиев, Ю.С. Юсфин,Ю.С.Карабасов). Твердофазный восстановительный 2 процесс по А.с. 605835 осуществляется в шахтной печи. Здесь кокс полностью исключается из процесса. Восстановление железа до степени 0,950,98 осуществляется газами Н 2 и СО, получаемыми в специальных аппаратах конверсией природного газа по реакции 4232. Процессы твердофазного восстановления происходит в интервале температуры газа на входе 800-1000 С. Металлизованный продукт - это в основном металлизованные окатыши в твердом состоянии выпускают из нижней части печи. Расплав чугуна,выпускаемый из доменной печи и твердые металлизованные окатыши, выпускаемые из шахтной печи далее используются для выплавки стали в отдельных сталеплавильных агрегатах. Поскольку основным восстановительным реагентом в обоих способах является горячий восстановительный газ (ГВГ), а углерод играет второстепенную роль,главным условием протекания процесса является газопроницаемость слоя шихты, которая обеспечивается подготовкой окускованного и сортированного по фракциям шихты. По способу твердофазного восстановления металла в шахтных печах обычно используют сортированные окатыши и производят металлизованные окатыши в твердом сыпучем состоянии. Таким образом, комплексный процесс от руды до стали разделяется на две главные стадии 1) получение науглероженного металла - чугуна при восстановительно-плавильном способе и металлизованных окатышей при твердофазном восстановительном способе 2) получение стали окислительной переплавкой чугуна и плавкой металлизованных окатышей в электросталеплавильных агрегатах. Однако технология получения стали при переплавке чугуна и металлизованных окатышей отличается и реализуется в разных агрегатах и режимах обработки. Технология переплавки чугуна в сталь основана главным образом на окислительной плавке с целью удаления избытка углерода из расплава, но с минимальным выходом шлака в кислородных конвертерах (Патент 2186125 МПК 7 С 21 С 5/28,С 21 С 7/06, опубл. 2002.27.02. Способ выплавки низкоуглеродистой ванадийсодержащей стали повышенной прочности и хладостойкости,углеродистого полупродукта. С.К. Носов,А.Я.Кузавков, В.И. Ильин, М.И. Аршанский и др.). Технология переплавки металлизованных окатышей основана на плавке их с частичным окислением избытка углерода осажденного добавками оксидных компонентов шихты, но с довольно большим выходом шлака. Наиболее близким по сущности и содержанию к предлагаемому способу является способ доменной восстановительной плавки металла (А.с. 1049546 А С 21 В 5/00. Способ доменной плавки. С.М.Тлеугабулов,Б.С. Тлеугабулов. Опубл. 23.10.1983. Бюл. 39). Восстановительно-плавильный способ включает образование вязкопластичной зоны, поэтому включение в состав шихты сортированного кокса фракции 40-60 мм является обязательным. Наличие кокса в составе шихты обусловливает также частичное прямое восстановление металла твердым углеродом. Кроме того, с целью обеспечения газопроницаемости столба шихты железорудная часть шихты сортируется по фракциям и поступает в печь фракции 5-40 мм. Фракция ниже 5 мм отсевается и не допускается ее загрузка в печь. В зоне вязкопластичного состояния шихты коксовый слой обеспечивает газопроницаемость столба шихты, именно поэтому шихту и кокс загружают в печь горизонтальными слоями. При этом массовое отношение шихты к коксу поддерживают на уровне 3,0-3,5 т/т. При плавлении шихты расплав металла и шлака пронизывает через слой кокса и металл неизбежно науглероживается и образует чугун. Для преодоления указанных недостатков поставлена следующая задача. Задачей изобретения является разработка способа непрерывной восстановительной плавки металла, обеспечивающего раздельную загрузку шихты и кокса,формирование из них несмешивающихся вертикальных столбов, с возможностью металлургической переработки мелкой шихты, снижение расхода кокса, повышение качества металла ограничением его науглероживания и легированием за счет дополнительных компонентов шихты. Технический результат - прямое производство стали непрерывной восстановительной плавкой. Технический результат в заявленном способе достигается тем, что шихта состоит из фракции менее 5 мм или углеродсодержащих гранул и на основе железорудного материала содержит оксиды легирующих металлов,стехиометрическое количество углеродсодержащего материала на восстановление металлов, кокс с возможностью добавки флюса состоит из фракции 20-40 мм, шихту и кокс загружают в печь раздельно несмешивающимися вертикальными слоями, шихта образует центральный столб, а кокс с добавками флюса - периферийный столб, комбинированное дутье обогащают кислородом до 30-40, создают острый факел неполного горения топлива,регулируют температуру пламени в пределах 24002600 С, а температуру газового потока по периферии и высоте печи регулируют дополнительным вводом отработанного колошникового газа. Существующие способы восстановительноплавильного процесса основаны на использовании преимущественно горячего восстановительного газового потока, поэтому с целью обеспечения противотока столба шихты сверху вниз и газового потока снизу вверх, предъявляются строгие требования к фракционному составу шихты не менее 5 мм (5-40 мм), а коксу не менее 40 мм (4060 мм). Предлагаемый способ непрерывной восстановительной плавки металла основан на преимущественном использовании твердого восстановителя - углерода. Поэтому требования к обеспечению газопроницаемости шихты и потоку газа исключаются, что позволяет использовать мелкие шихтовые материалы. Шихту составляют для получения заданного состава металла, в частности стали заданной марки. На восстановление металлов из оксидных соединений необходим подвод тепловой энергии. Необходимое количество тепловой энергии получают за счет сжигания топлива. Теплоносителем является горячий высокотемпературный газ. Движение газового потока снизу вверх обеспечивается преимущественно через слой периферийного столба кокса. Столб шихты нагревается, восстанавливается и плавится за счет теплопередачи от периферий к центру. Для получения высокотемпературного газа по окружности горна подводится комбинированное дутье для сжигания кокса и топливных добавок. Способ непрерывной восстановительной плавки металла поясняется чертежом, где 1 - колошник на котором устанавливается загрузочный аппарат 2 футеровка шахты 3 -распар 4 - заплечики 5 - горн 6 -слой расплава металла 7 - шлаковый слой 8 фурмы для подачи комбинированного дутья 9 - зона горения топлива 10 - зона плавления шихты 11 зона восстановления металлов 12- шахта печи, 13 зона нагрева шихты. Запуск процесса осуществляется после сушки и подогрева футеровки. Пространство низа печи на 23 м высоты заполняется исключительно коксам. Далее по центру печи устанавливают сетчатый металлический цилиндр, в который сначала через загрузочный аппарат подают подготовленную шихту, которая образует центральный столб. Пространство между центральным столбом и периферией печи заполняется коксом и образует периферийный коксовый столб. Загрузочный аппарат наверху имеет два концентрические цилиндрические формообразователи, через которые далее по мере опускания шихты продолжают формироваться два вертикальных столба. Снизу печи через купол горна в печь подают комбинированное дутье, зажигают топливо (кокс и топливные добавки). За счет сжигания нижерасположенного слоя кокса происходит разогрев печи и устанавливаются стабильные температурные зоны. Далее после израсходования нижнего слоя кокса на разогрев шихты и процесс в целом развивается за счет параллельного сжигания периферийного столба кокса и плавления шихты. Столбы шихты и кокса параллельно опускаются вниз. Их горизонтальное перемещение и смещение исключаются благодаря их разным объемным массам. В горне будут накапливаться расплавы металла и шлака. Все компоненты шихты на основе железорудного материала имеют фракцию менее 5 мм или входят в состав углеродсодержащих гранул. Это обусловлено тем, что восстановление железа и других металлов в составе шихты реализуется твердым углеродом, что, во-первых, не требует повышения газопроницаемости шихты, вовторых, твердофазные реакции восстановления металлов из их оксидов развивается тем больше, чем 3 больше удельная реакционная поверхность слоя шихты, в-третьих, фракции менее 5 мм обычно представляют промышленные отходы, но по химическому составу не уступают кондиционным материалам. 1. Фракция более 5 мм имеет многократно малую удельную реакционную поверхность, поэтому скорость реакции падает до технически нецелесообразного уровня. Фракция углеродсодержащей шихты менее 5 мм или углеродсодержащие гранулы обеспечивают достаточно высокую скорость реакции, полную металлизацию шихты и подготавливает ее к последующей плавке. 2. Периферийный коксовый столб состоящий из фракции 20-40 мм обеспечивает необходимую газопроницаемость по всей высоте печи и теплообмен между газом и центральным столбом шихты. Для снижения температуры газового потока в верхней части печи в коксовый слой добавляют флюс в виде известняка, который при разложении поглощает значительную часть избытка тепловой энергии. Фракция выше 40 мм ограничена дефицитом доменного кокса и его дороговизной. Фракция ниже 20 мм ограничена снижением газопроницаемости периферийного столба кокса. Фракция в интервале 20-40 мм обеспечивает оптимальную газопроницаемость периферийного столба шихты, его прогрев, восстановление и плавление. 3. Раздельная загрузка шихты и кокса вертикальными слоями позволяют опускаться им сверху вниз параллельно,исключает их смешивание, в зоне плавление расплав шлака и металла не пересекает коксовый слой и тем самым исключается науглероживание металла коксовым слоем. Твердофазное восстановление металла в слое шихты и довосстановление его в жидком расплаве осуществляется углеродом, введенным в состав шихты при ее формировании при загрузке. 4. Добавка флюса в виде сырого известняка играет охлаждающий эффект, поглощение избытка тепловой энергии периферийного газового потока, а также офлюсования шлака в зоне расплава. Столб кокса значительно легче, чем столб шихты, поэтому его давление на сечение расплава ограничивается затоплением слоя кокса только на небольшую высоту в слой шлакового расплава, до уровня слоя металлического расплава не доходит. Столб шихты имеет более высокое давление и он затапливается до уровня расплава металла и одновременно расплавляется и контактируется с металлическим слоем. 5. Обогащение комбинированного дутья кислородом до 30-40 обусловлено необходимостью создания острого факела,эквивалентного эффекту электрической дуги,создания оптимальной скорости плавления столба шихты при минимальном выходе газового потока. Содержание кислорода в комбинированном дутье ниже 30 ограничено увеличением выхода общего количества газового потока и снижением скорости плавления столба шихты. Увеличение его выше 40 4 ограничено уменьшением количества газового потока теплоносителя,недостаточной теплопередачей от газового потока к столбу шихты по высоте печи. Концентрация кислорода в комбинированном дутье в пределах 30-40 обеспечивает оптимальную скорость плавления столба шихты надлежащий теплообмен и прогрев столба шихты. 6. Температура острого факела пламени регулируются в пределах 2400- 2600 С изменением параметров комбинированного дутья температуры,влажности дутья, содержания кислорода и топливных добавок в дутье. Острый факел,соприкасаясь с расплавом и расплавляемым столбом шихты,обеспечивает высокую скорость теплопередачи от факела к расплаву. Температура расплавляемой части столба шихты и расплава поддерживается в пределах 1400-1600 С. Температура острого факела пламени на уровне 2400 С ограничена снижением скорости теплопередачи. Температура выше 2600 С ограничена испарением металла и шлакообразующих оксидов и расплава в газовую фазу и потерями полезных веществ. Пример 1. Удельная реакционная поверхность частиц шихты зависит от размеров частиц по выражению.2 где- диаметр частиц, м. Единица массы шихты (т) в 1 м. выражается насыпной массой. Для железорудных материалов 1,8 Количество частиц в 1 м 3 шихты при удельной объемной массе частиц 3,6 т/м 3 выражается формулой Как видно, при 0,005 м число частиц в 1 м 3 шихты составляет 7600000 шт, а при 2 мм достигает 118,750 млн. шт, соответственно увеличивается удельная поверхность. Когда твердый углерод не требует газопроницаемости,восстановительные реакции протекают вполне успешно. Пример 2. Нормальная и равномерная фильтрация газового потока в слое столба шихты в условиях доменной печи стабильно поддерживается при перепаде давления газа р 500-600 Па/м. В столбе шихты,состоящем из углеродсодержащей шихты фр. менее 5 мм или из углеродсодержащих гранул, газопроницаемость шихты низкая. Стабильный газовый поток обеспечивается по окружности столба шихты через периферийный столб кокса. Слои кокса фракции 20-40 мм по экспериментальным данным при скорости движения газового потока 1,5-2,5 м/с создает перепад давления на уровне р 350-450 Па/м., что вполне обеспечивает газовым потоком, обогревающим центральный столб шихты. Добавки флюса в состав кокса играет роль регулятора температуры газа и основности шлака, образующегося из золы кокса. Пример 3. Раздельная загрузка углеродсодержащей шихты и кокса в вертикальные слои и образование из них несмешивающихся центрального столба шихты и периферийного столба кокса вполне реализуемы созданием соответствующей конструкции загрузочного устройства, о чем сказано в тексте описания изобретения. Столб шихты имеет усредненную насыпную массу 1,6-1,7 т/м 3 коксовый столб 0,50-0,55 т/м. Столб шихты, имея трехкратно большую вертикальную нагрузку, чем коксовый столб, вдавливается в слой расплава и не растекается. Кокс, имея низкую нагрузку, также не растекается горизонтально и не сможет создать коксовую насадку на пути опускания столба шихты. Процессы в каждом столбе протекают самостоятельно. Пример 4. В условиях доменной печи повышение концентрации кислорода в обогащенном дутье выше 30 запрещено технологией. В условиях формирования вертикальных столбов шихты и кокса в образующемся высокотемпературном факеле. Происходит теплопередача из коксового слоя к расплавляемому столбу шихты. Поэтому повышение концентрации кислорода в дутье до 40 вполне допустимо. Кроме того, такое повышение позволяет сократить общий объем газа за счет сокращения доли азота и повысить энергоемкость и восстановительнотепловой потенциал газа. На каждый процент повышения концентрации кислорода, концентрация азота сокращается на 2. Пример 5. температура факела горения в доменной печи ограничена уровнем 2000 С(допустимый максимум 2200 С, при этом температура расплава в горне поддерживается на уровне 1450 С. Это допустимо при выплавке чугуна. В условиях образования расплава стали температура в горне должна быть повышена до 1650-1700 С. Для стабильного поддержания такой температуры расплава, температура факела горения должна быть на уровне 2400-2600 С, т.е. сопоставимой с электрической дугой в сталеплавильных агрегатах. Способ непрерывной восстановительной плавки,металла исключает науглероживание металла в нижней части печи и тем самым позволяет выплавлять не чугун, а сталь и сокращает целый передел, имеет практически кратно высокую технико-экономическую эффективность. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ непрерывной восстановительной плавки металла, включающий загрузку шихты на основе окускованного железорудного материала, флюса,кокса в печь раздельно горизонтальными слоями,подачу в горн комбинированного дутья обогащенного кислородом,регулирование температуры пламени, отличающийся тем, что подготавливают углеродсодержащую шихту фракции менее 5 мм или в виде углеродсодержащих гранул, состоящую из железорудного материала, как основы, оксидов легирующих металлов и стехиометрического количества углерода в виде углеродсодержащего реагента на восстановление металлов, кокс фракции 20-40 мм с возможностью добавки флюса, известняка, загружают их в печь раздельно вертикальными слоями - шихта образует центральный столб, а кокс с добавками флюса периферийный, комбинированное дутье обогащают кислородом до 30-40, создают острый факел неполного горения топлива,регулируют температуру пламени в пределах 2400-2600 С, а температуру газового потока по периферии и высоте печи регулируют дополнительно вводом отработанного колошникового газа.

МПК / Метки

МПК: C21B 13/00, C21B 13/02

Метки: плавки, способ, восстановительной, металла, непрерывной

Код ссылки

<a href="https://kz.patents.su/6-ip26792-sposob-nepreryvnojj-vosstanovitelnojj-plavki-metalla.html" rel="bookmark" title="База патентов Казахстана">Способ непрерывной восстановительной плавки металла.</a>

Предыдущий патент: Штамм Протозоа PIROPLASMA BIGEMINUM P-0167, используемый для изготовления вакцины против пироплазмоза крупного рогатого скота

Следующий патент: Способ выплавки стали в конвертере из фосфористого чугуна

Случайный патент: Арилтиосоединения, способ лечения и фармацевтическая композиция