Способ термообработки концентрата в рециркуляционном слое и устройство для его осуществления

Номер инновационного патента: 23177

Опубликовано: 15.11.2010

Авторы: Тлеугабулов Сулейман Мустафьевич, Тлеугабулов Борис Сулейманович, Койшина Гулзада Мынгышкызы

Формула / Реферат

Предполагаемое изобретение относятся к металлургии, в частности, к обжигу и термообработке мелких и дисперсных железорудных материалов.

Способ термообработки концентрата в рециркуляционном слое, включающий прохождение газового потока через плотный слой столба мелких и дисперсных материалов, передачу материала из плотного слоя в пневмотранспортирующий газоотвод и перегрузку материала на возобновляемую поверхность плотного столба шихты, отличающийся тем, что газовый поток по подводящему газопроводу подается непосредственно в нижний (донный) слой высокого плотного столба концентрата и дисперсных материалов в шахтной печи, смесь дисперсных материалов и газа по вертикальному стояку со скоростью 3-5 м/с пневмотранспортируется снизу вверх, и на выходе твердые частицы оседают на возобновляемую поверхность уровня засыпи, а газ покидает рабочее пространство печи, при этом создается замкнутый цикл - пневмотранспорт - плотный слой шихты - пневмотранспорт, производительность которого по обрабатываемому материалу определяется формулой:

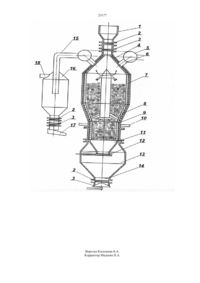

Устройство для термообработки концентрата, включающий шахту, наклоненный книзу патрубок для выдачи материала из шахты в изогнутый газоотвод, пневмотранспортирующий трубопровод, расположенный вне шахты, отличающееся тем, шахтная печь с диаметром Dш для заполнения материалом в виде плотного слоя концентрата содержит патрубки (сопла) для подачи газового потока в нижнию часть шахты, вертикальной пневмотранспортирующий стояк, установленный по центру шахты, диаметр которого-равен d=(0,3÷0,4) Dш, нижний торец, которого затоплен в плотном слое концентрата, а верхний торец выходит выше уровня засыпи и перекрыт конусом.

Заявляемый способ и устройство позволяют производить металлизованный продукт высокого качества за счет регулирования режима аэродинамического потока, сократить большое число основных и капиталоемких переделов, в результате чего капитальные затраты снижаются в 4-6 раз, потери материала в виде возврата сводится к нулю, потери энергии сокращаются на 40-50%. Таким образом, достигается в целом снижение себестоимости металлизованного продукта и улучшение его качества.

Текст

(51) 21 13/00 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ возобновляемую поверхность уровня засыпи, а газ покидает рабочее пространство печи, при этом создается замкнутый цикл - пневмотранспорт плотный слой шихты пневмотранспорт,производительность которого по обрабатываемому материалу определяется формулой Устройство для термообработки концентрата,включающий шахту, наклоненный книзу патрубок для выдачи материала из шахты в изогнутый газоотвод, пневмотранспортирующий трубопровод,расположенный вне шахты, отличающееся тем,шахтная печь с диаметром ш для заполнения материалом в виде плотного слоя концентрата содержит патрубки (сопла) для подачи газового потока в нижнию часть шахты, вертикальной пневмотранспортирующий стояк, установленный по центру шахты,диаметр которого-равен(0,30,4) ш, нижний торец, которого затоплен в плотном слое концентрата, а верхний торец выходит выше уровня засыпи и перекрыт конусом. Заявляемый способ и устройство позволяют производить металлизованный продукт высокого качества за счет регулирования режима аэродинамического потока, сократить большое число основных и капиталоемких переделов, в результате чего капитальные затраты снижаются в 4-6 раз, потери материала в виде возврата сводится к нулю, потери энергии сокращаются на 40-50. Таким образом, достигается в целом снижение себестоимости металлизованного продукта и улучшение его качества.(72) Тлеугабулов Сулейман Мустафьевич Койшина Гулзада Мынгышкызы Тлеугабулов Борис Сулейманович(73) Объединение юридических лиц Научнопроизводственная ассоциация ТехнопаркТемиртау Тлеугабулов Сулейман Мустафьевич Койшина Гулзада Мынгышкызы Тлеугабулов Борис Сулейманович(54) СПОСОБ ТЕРМООБРАБОТКИ КОНЦЕНТРАТА В РЕЦИРКУЛЯЦИОННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Предполагаемое изобретение относятся к металлургии,в частности,к обжигу и термообработке мелких и дисперсных железорудных материалов. Способ термообработки концентрата в рециркуляционном слое, включающий прохождение газового потока через плотный слой столба мелких и дисперсных материалов, передачу материала из плотного слоя в пневмотранспортирующий газоотвод и перегрузку материала на возобновляемую поверхность плотного столба шихты, отличающийся тем, что газовый поток по подводящему газопроводу подается непосредственно в нижний (донный) слой высокого плотного столба концентрата и дисперсных материалов в шахтной печи, смесь дисперсных материалов и газа по вертикальному стояку со скоростью 3-5 м/с пневмотранспортируется снизу вверх, и на выходе твердые частицы оседают на 23177 Предполагаемое изобретение относится к металлургии,в частности,к обжигу и термообработке мелких и дисперсных железорудных материалов. В известном способе обработки мелких дисперсных железорудных материалов в кипящем слое в шахтном агрегате А.с. 969743, кл. С 21 В 13/00,1983 г, предложен как отличительная особенность - выдержка времени при заданной температуре и высоте кипящего слоя. А также в способе обработки мелких и дисперсных железорудных концентратов в шахтном многоподовом агрегате изобретении по А.с.1084304 кл. С 21 В 13/00, 1984, в котором предложен создание нескольких зон кипящего слоя,что повышает производительность агрегата и эффективность использования газового потока теплоносителя. При обработке железорудных материалов обычно в качестве энергоносителя и химического реагента используют горячие газовые потоки, что требует необходимую газопроницаемость слоя материала. Мелкие и дисперсные материалы, к которым относятся концентраты, не обладают достаточной газопроницаемостью для продувки необходимого количество газа. Поэтому термообработка концентратов горячим газовым потоком осуществляют в кипящем и взвешенном слоях. В способе обжига железорудных концентратов в кипящем и взвешенном слое восстановительным газовыми потоком Патенте СССР 938747 кл. С 21 В 13/00,предложен процесс обжига железорудных концентратов в кипящем и взвешенном слое восстановительным газовым потокам, содержащим СО и Н 2 при температуре ниже температуры плавления частиц, температура процесса в зоне кипящего и взвешенного слоя регулируется в зависимости от степени металлизации, снижаясь по мере повышения степени металлизации. Процесс протекает в разреженном слое, где на 1 м 3 приходится от нескольких килограммов до нескольких десятков килограмма дисперсного материала. Такие способы обработки дисперсных материалов по сравнению продувной горячих газов через плотный слой окускованного сырья в шахтных печах,обладают во-первых,низкой производительностью агрегата, во-вторых, весьма низким коэффициентом использования тепла (КИТ) или высокой энергозатратой на единицу обработанного материала. Тем не менее термообработка дисперсных материалов газовым потоком, благодаря ускорению теплообменных и физико-химических процессов, имеет практический интерес. В связи с этим разработка новых способов организации процесса и соответствующего устройства агрегата, способствующих повышению эффективности и производительности агрегата является актуальной задачей в области металлургии. Наиболее близким по сущности и достигаемому результату способом обработки шихты и устройством агрегата является способ металлизации 2 окиси железа в шахтном агрегате А.с.СССР к 1306138 А 1, кл. С 21 В 13/00, 1985, в котором из нижней части шахтной печи концентрат поступает в высокий пневмотрубопровод, который сверху огибается и вводится в шахтный агрегат сверху. Таким образом, концентрат в смеси с газовым потоком совершает рециркуляцию. Способ отличается от ранее приведенных источников возможностью рециркуляции слоя концентрата в шахтном агрегате. Для осуществления процесса параллельно с шахтной печью установлен пневмотранспортирующий трубопровод, который снизу соединен с плотным слоем шихты в шахтной печи через наклоненный книзу подводящий концентрат патрубок с одной стороны и через огибающую трубу соединен с горячим восстановительным газом - с другой, смесь концентрата с газом пневмотранспортируется вверх и поступает в верхнюю часть шахты на поверхность столба шихты. Концентрат оседает на поверхность плотного слоя столба концентрата, а газ в результате резкого снижения скорости до 0,2-0,3 м/с, покидает реакционное пространство и направляется в газоотвод. Недостатком способа и устройства агрегата являются поступление концентрата из плотного слоя столба материала, находящегося в шахтной печи в пневмотранспортирующий трубопровод через специальное регулирующее устройство, вывод транспортируемого слоя из шахтной печи в отдельный пневмотрубопровод, что существенно снижает тепло- и массообмен и эффективность процесса в целом. Недостатком существующих способов являются ограниченность высоты кипящего слоя, низкий уровень степени использования энергии и восстановительного потенциала газа-носителя. Использование шахтного агрегата с высоким пневмотрубопроводом повышает степень использования энергии и восстановительного потенциала газа. Однако отвод высокого пневмотрубопровода отдельно вне печи создает большие потери тепловой энергии и усложнение подачи материала из шахтной печи в пневмотрубопровод. Предлагаемый способ термообработки концентрата в рециркуляционном слое и устройство для его осуществление отличаются высоким слоем тепло-и массообмена, чем в кипящем слое,протеканием процесса рециркуляции внутри шахтного агрегата,практически полным исключением потери тепловой энергии через поверхность пневмотрубопровода,высокой эффективностью использования энергии и восстановительного потенциала газового потока энергоносителя внутри агрегата, непрерывностью протекания процесса и достижением полноты степени обработки дисперсных отходов и концентратов, кратным повышением удельной производительности агрегата. Задача изобретения является устранение указанных недостатков, повышение эффективности тепло-массообмена между газом-теплоносителем и 23177 реагентом, с одной стороны, и мелким, дисперсным материалом, с другой стороны, особенно при термообработке и металлизации концентратов. Технический результат снижение себестоимости металлизованного продукта и улучшение его качества. Технический результат заявленном способе достигается тем,что поток горячего восстановительного газа - ГВГ подается в нижнюю часть плотного столба концентрата (дисперсного материала) в шахтной печи, образующаяся смесь концентрата и газа отводится пневмотранспортируется снизу вверх по центральному каналу со скоростью 3-5 м/с,выпускается сверху в свободное пространство печи,над уровнем засыпи, где за счет многократного снижения скорости происходит разделение частиц от газового потока, твердые частицы оседают на возобновляемую поверхность засыпи плотного слоя,газовый поток покидает рабочее пространство печи,организовывается бесконечный и замкнутый цикл пневмотранспорт в стояке - плотный столб шихты в шахтной печи пневмотранспорт,производительность по обработанному материалу определяется по формуле где , г - диаметр стояка (м) и скорость движения газа в нем (м/с) В, 0 - объемная доля восстановительных компонентов (СО, Н 2) в ГВГ и степень их использования на выходе из стояка пр - время пребывания смеси газа и концентрата в стояке, с 0 - массовая доля газифицируемого кислорода в концентрате, кг/кг. Технический результат по заявленному устройству достигается тем, что шахтная печь диаметром ш для заполнения материала в виде плотного слоя концентрата, содержит центральный стояк, диаметр которого многократно меньше диаметра шахты (0,30,4) ш, для создания канала обеспечивающего пневмотранспорт концентрата и нижний торец его затоплен в столбе материала, а верхний торец выходит выше уровня засыпи столба и перекрыт конусом, направляющим поток вниз на поверхность засыпи и обеспечивает разделение концентрата от газа. Способ термообработки и устройство поясняется чертежом. Устройство состоит из шахтной печи 1,газоподводящей трубы 2, циркуляционной зоны 3,стояка 4, плотного слоя концентрата 5, защитного конуса стояка 6, газоотвода 7, патрубка для загрузки концентрата 8, патрубка для выпуска обработанного концентрата 9. В шахтную печь 1 вводится газовый поток по подводящим соплам 2. Из образующейся циркуляционной зоны 3 смесь концентрата и газа поступает в стояк 4 и пневмотранспортируется вверх, выходит через верхний торец, ударяясь о поверхность защитного конуса 6 сначала направляется вниз. Твердые частицы падают на поверхность засыпи, а газ поднимается вверх и покидает пространство печи через газоотвод. Таким образом, плотный слой столба концентрата рециркулирует многократно (п раз) до тех пор, пока не достигнет заданную степень превращения . Кратность п соответствует завершению процесса. После достижения необходимой степени обработки, материал сохраняет свое сыпучее состояние и выпускается через выпускной патрубок 9 открытием соответствующего клапана. Продолжительность обработки зависит от скорости взаимодействия между концентратом и газом в,которая заранее определяется экспериментально в зависимости от характера материала и температуры. Максимально достигаемая степень обработки (восстановления) имеет безразмерную величину, например, 0,90,95. Скорость процесса характеризует изменения степени обработки (восстановления) в единицу времени. Выбор времени может быть в мин или сек. Тогда скорость процесса будет выражаться единицей мин-1 или сек-1. Учитывая это и размеры транспортирующего стояка производительность агрегата можно выразить указанной выше формулой.(1) Скорость движения смеси газового потока и концентрата в стояке ограничена пределами 3-5 м/с. Скорость ниже 3 м/с ограничен тем, что концентрат не будет транспортироваться в необходимом количестве, т.е. переходит в режим кипящего слоя. Скорость выше 5 м/с ограничен сокращением времени пребывания концентрата с газовым потоком и уменьшением степени обработки за один цикл. Скорость в пределах 3-5 м/с обеспечивает нормальный пневмотранспорт и степень обработки концентрата газовым потоком. Выпуск потока смеси концентрата и газа в свободное пространство печи над уровнем засыпи основан на том, что в результате внезапного увеличения сечения резко подает скорость потока ниже уровня скорости витания твердых частиц. Поэтому твердые частицы падают вниз на поверхность засыпи, а газовый поток поднимается вверх в газоотводы. В результате возобновления уровня засыпи оседаемым количеством концентрата высота плотного слоя столба шихты практически остается постоянной. Но он будет находиться в постоянном движений рециркуляции, совершая кругооборот подача концентрата из плотного столба шихты в нижний торец стояка - пневмотранспорт в стояке выпуск из верхнего торца стояка - возобновления уровня засыпи плотного слоя. Пример 1. Столб плотного слоя концентрата с размерами частиц менее 1 мм имеет порозность в пределах 0,15-0,2, т.е. это доля свободного объема в 3 1 м плотного слоя материала. Фактическая скорость движения газа со скоростью менее 1 м/с соответствует фильтрационному движению газа без разрушения структуры слоя. Скорость движения газа в плотном слое выше 1 м/с (в пределах 1-3 м/с) соответствует первой критической скорости,которая разрушает структуру слоя, создает кипящий слой, т.е. циркуляцию частиц на месте. Скорость выше 3 м/с, соответствует второй критической скорости,при которой происходит пневмотранспорт. Регулирование скорости движения газа зависит от свободной площади поперечного сечения столба материала в шахте ,через которое проходит подаваемый газовый поток. Подводимый газовый поток будет постоянным например на уровне, г 0,4 м 3/с. Площадь поперечного сечения шахты для обеспечения фильтрационного движения газа определяется из равенства где- пористость слоя, доли единицы площади г - скорость движения газа, м/с. При г 10,5 м и 0,2. 0,44 м 2 и диаметр шахты будет 0,20,5 4 ш Количество газа 0,4 м 3/с, пропускаемого через это сечение шахты не может обеспечивать обработку такой массы концентрата в плотном слое. Пример 2. Для создания циркуляционной зоны в плотном слое скорость движения газового потока должна быть на уровне г 2 1-3 м/с. для этого подача газа производится через патрубок, перед что действительно вписывается в шахтную печь диаметром 2,25 м. Пример 3. Диаметр стояка должен соответствовать условию пневмотранспорта при средней скорости потока смеси газа и концентрата,равной г 3,3 м/с. Этому условию соответствует диаметр трубопровода который также вписывается в диаметр шахтной печи. После соединения циркуляционной зоны с нижним торцом стояка можно увеличивать расход газа, до необходимой производительности и повысить скорость движения газа до 5 м/с. Пример 4. Производительность агрегата по готовому обработанному концентрату определяется по формуле которым образуется разреженный слой, где порозность слоя или доля свободного объема достигает 0,8. Тогда суммарный диаметр выходного отверстия подводящего патрубка должен быть равным Скорость восстановления концентрата газом при температуре 800-900 С изменяется в пределах 0,0020,0025 сек-1. Высоту стояка шахта конструктивно можно регулировать в пределах 10-25 м нагрузка 200 кг/м 3 ожидаемая степень восстановления 0,95. Тогда производительность агрегата будет При увеличении диаметра стояка до 0,6 м за счет увеличения расхода газа производительность при прочих равных условиях составит Пример 5. Изготовлен демонстрационная модель устройства агрегата по схеме, представленной на выше приведенном рисунке. Шахта изготовлена из кварцевой трубки диаметром 40 мм. Подводящий газопровод из кварцевой трубки диаметром 18 мм, отводящий трубопровод имел диметр 10 мм. Нижний конец подводящего газопровода был изогнут тангенциально к поверхности стен шахты. Через загрузочный патрубок загружали мелкий концентрат размером частиц менее 0,5 мм до уровня 3/4 высоты шахты. При этом верхний конец отводящего трубопровода находился на 4 см выше уровня засыпи концентрата. Через подводящий газопровод на дно слоя подводили газ при расходе 9 4 дм 3/мин, или со скоростью 3 м/с. При этом через стеклянную шахту было видно образование циркуляционной зоны по сечению низа шахты. Далее увеличивали расход газа до 18 дм 3/мин или до 0,3 дм 3/с, что соответствовало скорости потока в стояке 4 м/с. При этом поток смеси концентрата и газа стабильно транспортировался по высоте стояка и поступал на поверхность засыпи, а газ после отделения концентрата проходил в газоотвод и выбрасывался в атмосферу. Продолжительная работа агрегата в рециркуляционном режиме в течении 1,0-1,5 часа позволила полностью обработать весь столб концентрата. 23177 Предложенный способ обработки мелких и дисперсных материалов, в данном случае железорудного концентрата и устройство агрегата для его осуществления позволяют производить металлизованный продукт высокого качества степень восстановления 0,95-0,98. При этом исключается большое число основных и капиталоемких переделов агломерация,окомкование концентратов, специальные обжиговые печи для упрочнения окатышей, громоздкие сооружения шахтных печей с вспомогательными устройствами. Капитальные затраты снижаются в 46 раз, потери материала в виде возврата сводится к нулю, потери энергии сокращаются на 40-50. Таким образом, себестоимость металлизованного продукта кратно ниже по сравнению с металлизацией окускованного сырья при сохранении или улучшении качества продукта. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ термообработки концентрата в рециркуляционном слое, включающий прохождение газового потока через плотный слой столба мелких и дисперсных материалов, передачу материала из плотного слоя в пневмотранспортирующий газоотвод и перегрузку материала на возобновляемую поверхность плотного столба шихты, отличающийся тем, что газовый поток по подводящему газопроводу подается непосредственно в нижний (донный) слой высокого плотного столба концентрата и дисперсных материалов в шахтной печи, смесь дисперсных материалов и газа по вертикальному стояку со скоростью 3-5 м/с пневмотранспортируется снизу вверх, и на выходе твердые частицы оседают на возобновляемую поверхность уровня засыпи, а газ покидает рабочее пространство печи, при этом создается замкнутый цикл пневмотранспорт плотный слой шихты пневмотранспорт,производительность которого по обрабатываемому материалу определяется формулой где , г - диаметр стояка (м) и скорость движения газа в нем (м/с) В, 0 - объемная доля восстановительных в горячем компонентов(СО, Н 2) восстановительном газе и степень их использования на выходе из стоякапр - время пребывания смеси газа и концентрата в стояке (с) 0- массовая доля газифицируемого кислорода в концентрате (кг/кг). 2. Устройство для термообработки концентрата,включающий шахту, наклоненный книзу патрубок для выдачи материала из шахты в изогнутый газоотвод, пневмотранспортирующий трубопровод,расположенный вне шахты, отличающееся тем,шахтная печь с диаметром ш для заполнения материалом в виде плотного слоя концентрата содержит патрубки (сопла) для подачи газового потока в нижнею часть шахты, вертикальный пневмотранспортирующий стояк, установленный по центру шахты, диаметр которого равен (0,30,4) ш, нижний торец, которого затоплен в плотном слое концентрата, а верхний торец выходит выше уровня засыпи и перекрыт конусом.

МПК / Метки

МПК: C21B 13/00

Метки: устройство, термообработки, способ, концентрата, слое, осуществления, рециркуляционном

Код ссылки

<a href="https://kz.patents.su/6-ip23177-sposob-termoobrabotki-koncentrata-v-recirkulyacionnom-sloe-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ термообработки концентрата в рециркуляционном слое и устройство для его осуществления</a>

Предыдущий патент: Биогазовая установка

Следующий патент: Способ электролитно-плазменного упрочнения деталей бурового долота

Случайный патент: Муфта для соединения электрических кабелей