Система для переработки и очистки природных и производственных химически сложных смесей

Номер патента: 8119

Опубликовано: 15.04.2003

Авторы: Миркин Джордж, Зайкин Юрий Александрович, Зайкина Раиса Фуатовна, Надиров Надир Каримович

Формула / Реферат

Изобретение относится к области переработки и очистки природных (сырая нефть, асфальто-смоло-парафинистые отложения) и производственных (нефтепродукты, отходы добычи и переработки нефти) химически сложных смесей.

Технический результат изобретения - упрощение комплекса глубокой переработки сырья и технологической схемы производства в целом, удешевление строительства и производства устройств для переработки сложных химических (в частности, углеводородных) смесей в товарные продукты (в частности, нефтепродукты), повышение их трудовой и экологической безопасности, независимо от вида исходного сырья и операционной гибкости по виду выпускаемой продукции.

Для достижения указанного в системе для переработки и очистки природных и производственных химически сложных смесей, содержащей устройство очистки и подачи смеси, комплекс глубокой переработки сырья, включающий устройство разделения смесей, устройство газосбора и газосепарации и устройство коксования тяжелых остатков, и устройство производственно-оперативного контроля, согласно изобретению, комплекс глубокой переработки сырья снабжен радиационно-химическим реактором с источником излучения, при этом реактор установлен перед устройством разделения смесей, при этом в качестве источника излучения для обработки смесей установлен ускоритель электронов, в качестве устройства разделения смесей по физическим параметрам установлен термический разделитель, в качестве устройства разделения смесей установлен гравитационный разделитель, в качестве устройства гравитационного разделения установлен центробежный сепаратор, и в качестве устройства гравитационного разделения установлен центробежный сепаратор с устройством микроволнового облучения.

Текст

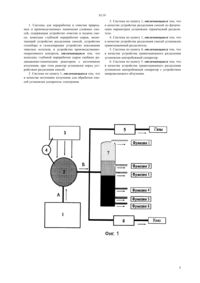

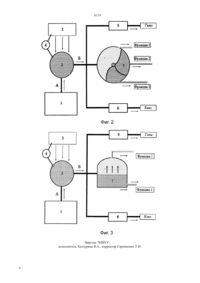

(51)7 01 19/08 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(72) Миркин ДжорджНадиров Надир КаримовичЗайкина Раиса ФуатовнаЗайкин Юрий Александрович(73) Зайкин Юрий Александрович , Зайкина Раиса Фуатовна , Казахский государственный национальный университет им. Аль-Фараби ,Кванто Интернешнл Компани, ЛТД. , Акционерное общество открытого типа научнопроизводственный центр Мунай(54) СИСТЕМА ДЛЯ ПЕРЕРАБОТКИ И ОЧИСТКИ ПРИРОДНЫХ И ПРОИЗВОДСТВЕННЫХ ХИМИЧЕСКИ СЛОЖНЫХ СМЕСЕЙ(нефтепродукты, отходы добычи и переработки нефти) химически сложных смесей. Технический результат изобретения - упрощение комплекса глубокой переработки сырья и технологической схемы производства в целом, удешевление строительства и производства устройств для переработки сложных химических (в частности, углеводо родных) смесей в товарные продукты (в частности,нефтепродукты), повышение их трудовой и экологической безопасности, независимо от вида исходного сырья и операционной гибкости по виду выпускаемой продукции. Для достижения указанного в системе для переработки и очистки природных и производственных химически сложных смесей, содержащей устройство очистки и подачи смеси, комплекс глубокой переработки сырья, включающий устройство разделения смесей, устройство газосбора и газосепарации и устройство коксования тяжелых остатков, и устройство производственно-оперативного контроля, согласно изобретению, комплекс глубокой переработки сырья снабжен радиационно-химическим реактором с источником излучения, при этом реактор установлен перед устройством разделения смесей, при этом в качестве источника излучения для обработки смесей установлен ускоритель электронов, в качестве устройства разделения смесей по физическим параметрам установлен термический разделитель, в качестве устройства разделения смесей установлен гравитационный разделитель, в качестве устройства гравитационного разделения установлен центробежный сепаратор, и в качестве устройства гравитационного разделения установлен центробежный сепаратор с устройством микроволнового облучения.(нефтепродукты, отходы добычи и переработки нефти) химически сложных смесей. Известно прямогонное устройство для осуществления переработки и/или очистки природных и производственных смесей углеводородов, работающие на принципах дистилляционной перегонки исходной смеси, описанные в многочисленных публикациях и патентах ( ,, 12, . 1615-1619.. . , , 1977). Недостатком прямогонного устройства и процесса является то, что, несмотря на его технологическую простоту и универсальность относительно исходного сырья, оно не позволяет, как правило, получить из природных углеводородных смесей фракции с высокими товарными качествами, такие как высокооктановый бензин или авиационный керосин. Кроме того, оно не позволяет увеличить выход высокотоварных фракций из большинства естественных (в частности, из тяжелых нефтей и битумов) и отработанных углеводородных смесей (моторных масел и мазута), что значительно ухудшает экономику применения этих устройств. Известно устройство термического крекинга, позволяющее получить из углеводородных фракций,являющихся продуктами дистилляционной переработки природных углеводородных смесей, таких как прямогонный бензин, мазут и т. п., фракции с более высокими товарными качествами, такие как высокооктановый бензин или авиационный керосин и увеличить выход легких фракций из более тяжелых(например, получить дополнительный бензин из мазута). Это устройство работает на принципе расщепления высокомолекулярных углеводородов на углеводороды с меньшей молекулярной массой при высоких температурах и давлении (Адельсон В. Термический крекинг тяжелого высокосмолистого сырья на установке с выносной камерой. Переработка сернистых нефтей // Труды БашНИИ НП. Ленинград Гос. науч. издательство по нефтяной и горнотопл. литературе, 1959, вып. 1, с. 31-46). Чем выше температура и давление, тем более эффективен процесс термического крекинга. Однако это условие определяет и недостаток устройств термического крекинга. Высокие температуры и давление требуют повышенной защиты устройств как в отношении охраны труда, так и в отношении экологической защиты. Кроме того, повышение температуры и давления в реакциях термического крекинга имеет свои физические и экономические пределы. Практически улучшение процесса термического крекинга за счет повышения температуры и давления близко к своему пределу. Известно устройство, позволяющее получить из специфических углеводородных фракций, являющихся продуктами дистилляционной переработки природных углеводородных смесей, таких как пря 2 могонный бензин, мазут и т. п., фракции с более высокими товарными качествами при менее высоких температурах и давлении, чем в устройствах термического крекинга, в присутствии катализаторов, которые способствуют реакции крекинга, но при этом сами не участвуют в ней, так называемый каталитический крекинг (Каталитический крекинг и катализаторы крекинга // Труды ГрозНИИ, вып., ч.. . Химия, 1968,с. 131-146). Недостатком устройства каталитического крекинга является высокая избирательность катализаторов к химическому составу перерабатываемых углеводородных смесей. Оно чрезвычайно чувствительно к непланируемым компонентам, легко загрязняется (отравляется) и выходят из строя. При этом катализаторы стоят весьма дорого. Известен способ и устройство очистки нефти от грязи и шлама путем ее микроволнового радиооблучения (,2, 1996, . 6667), который заключается в том, что поток смеси нефти и шлама пропускают с помощью насоса через цилиндрический реактор. Реактор облучается системой микроволновых излучателей посредством фокусирующей системы. В результате облучения и избирательного поглощения энергии микроволн различными компонентами пропускаемой смеси происходит разделение компонентов по их физическим свойствам с дальнейшей сепарацией. Недостаток этого устройства заключается в том,что микроволновое облучение не приводит к химическим реакциям в углеводородной смеси и, следовательно, к производству из такой смеси товарных нефтепродуктов. Известен способ возбуждения химических реакций в определенных смесях углеводородов (Радиолиз углеводородов. М., 1962, с. 185-205). Способ заключается в осуществлении направленных химических реакций в смеси углеводородов(деструкции, синтеза, рекомбинации и замещения углеводородных радикалов и пр.) путем сообщения энергии непосредственно углеводородным молекулам при облучении смеси потоком частиц с высокой энергией. Такой способ получил название радиационно-термического крекинга (РТК). Недостатком реактора радиационнотермического крекинга является то, что, изменяя химический состав смеси, такой реактор не разделяет смесь на товарные продукты. Для повышения эффективности нефтепереработки и, в частности, для более глубокой переработки тяжелых фракций прямой перегонки часто комбинируют устройства термического, каталитического и гидрокрекинга в единую систему. Такая система (завод) состоит, в общем случае,из следующих последовательно и параллельно связанных компонентов (устройств)- устройств подготовки сырья к переработке обезвоживание, обессоливание, очистка от механических примесей- устройств прямой перегонки (дистилляции) сырья- комплекса глубокой переработки сырья, включающего устройства каталитического крекинга устройства каталитического реформинга устройства гидрогенизации устройства вакуумной дистилляции устройства депарафинизации и производства смазок устройства обессеривания устройства коксования остатков нефтепереработки. Общая схема такой системы для переработки углеводородных смесей по своей технической сущности наиболее близка к описываемому изобретению( ,, . 12, . 1617, ., . , , 1977). В приведенной схеме сырье после предварительной подготовки (обезвоживание, обессоливание,очистка от механических примесей и пр.) подвергается прямой перегонке в ректификационной колонне. Выделяющиеся газы поступают в устройства газосбора и газосепарации для получения товарных продуктов (пропан, бутан и др.). Жидкие фракции, включая тяжелый остаток, подвергаются облагораживанию (стабилизация, улучшение антидетонационных свойств и др.) и глубокой переработке в устройствах каталитического крекинга, каталитического реформинга, гидрогенизации, обессеривания,вакуумной дистилляции, депарафинизации и производства смазок, коксования. Результатом переработки сырья по приведенной схеме является получение товарных нефтепродуктов. При всех достоинствах такой комбинированной системы она обладает и всеми указанными выше недостатками ее отдельных компонентов- не обеспечивает экологическую безопасность и безопасность труда- технически сложна и использует многоступенчатые технологические процессы- близка к пределу повышения технологической и экономической эффективности. В результате, нефтеперерабатывающие заводы узко специализированы по сырью, что ослабляет рыночные возможности предприятий и часто является причиной их дорогостоящих простоев. Эта ситуация осложняется высокой стоимостью катализаторов. Задачей изобретения является разработка системы (завода) для переработки и очистки природных и производственных химически сложных смесей, позволяющей достигнуть повышение эффективности производства в экономическом, техническом и экологическом отношениях. Техническим результатом изобретения является значительное упрощение комплекса глубокой пере работки сырья и технологической схемы производства в целом, удешевление строительства и производства устройств для переработки сложных химических (в частности, углеводородных) смесей в товарные продукты (в частности, нефтепродукты), повышение их трудовой и экологической безопасности независимости от вида исходного сырья и операционной гибкости по виду выпускаемой продукции. Для этого в системе для переработки и очистки природных и производственных химически сложных смесей, содержащей устройство очистки и подачи смеси, комплекс глубокой переработки сырья, включающий устройство газосбора и газосепарации, устройство коксования остатков нефтепереработки,устройство разделения смесей и устройство производственно-оперативного контроля, комплекс глубокой переработки сырья снабжен радиационнохимическим реактором с источником излучения, при этом реактор установлен перед устройством разделения смесей. В частных случаях исполнения она имеет- ускоритель электронов в качестве источника излучения для обработки смесей- термический разделитель в качестве устройства разделения смесей по физическим параметрам- гравитационный разделитель в качестве устройства разделения смесей- центробежный сепаратор в качестве устройства гравитационного разделения- центробежный сепаратор с устройством микроволнового облучения в качестве устройства гравитационного разделения. Изобретение поясняется графическими приложениями, где на фиг. 1 - блок-схема всей системы на фиг. 2 - система центробежной сепарации на фиг. 3 - система вакуумной сепарации. Система устройств состоит из следующих принципиальных компонентов, связанных трубопроводами- устройство подготовки сырья к переработке- комплекс глубокой переработки сырья, состоящий из- устройства радиационно-химического реактора 2 с источником излучения для обработки смеси 3- устройств коксования остатков нефтепереработки 6- устройство разделителя облученной смеси по физическим параметрам на товарные компоненты 7. Заглавными буквами А и Б на фиг. обозначены трубопроводы. В радиационно-химическом реакторе в качестве источника излучения используются устройства, вырабатывающие поток частиц с высокой энергией. В частности, таким источником может быть ускоритель электронов с соответствующими параметрами 8119 В определенных случаях вместо потока электронов с высокой энергией может быть использовано гамма-излучение, полученное в результате торможения электронов в специально подобранной мишени. В качестве разделителя облученной смеси (устройство 7) на заданные товарные компоненты используются либо термические устройства, работающие на разнице температур физического состояния товарных компонентов (в частности, дистилляционные), либо устройства, работающие на разнице удельной плотности компонентов, либо устройства,основанные на различиях сорбционных свойств компонентов и т. д. Система устройств работает следующим образом. Предварительно обработанную в устройстве 1(очищенную от механических примесей, обезвоженная), в зависимости от ее исходного качества сложную химическую смесь (например, сырая нефть или тяжелые нефтяные остатки, или отходы нефтедобычи или отработанные нефтепродукты) подают по трубопроводу А в камеру радиационно-химического реактора 2 комплекса глубокой переработки сырья,где эта смесь облучается потоком частиц с высокой энергией, генерируемых излучателем 3. Процесс осуществляется в заданное время при заданных параметрах (дозы облучения, температура, давление),контролируемых устройством производственнооперативного контроля радиационно-химических реакций 4. Радиационное воздействие на исходную химическую смесь вызывает в ней соответствующие химические реакции, такие как диссоциация, рекомбинация, деструкция, полимеризация, синтез молекул. Облученная и химически преобразованная смесь поступает по трубопроводу Б в устройство 7, где по физическому различию химических соединений производится их разделение на заданные товарные фракции. Например, разделение осуществляется по различию температуры кипения химических соединений в ректификационной колонне 7 а, показанной на фиг. 1, или в случае значительного различия их удельной плотности - в вакуумной камере 7, показанной н фиг. 2 , или центрифуге 7, показанной на фиг. 3, или разделение товарных фракций осуществляется соответствующей комбинацией таких устройств. Пример 1. Исходное сырье (мазут) нагревается до температуры 320-460 С и поступает в радиационно-химический реактор 2, где подвергается воздействию потока электронов с энергией 1-4 МэВ от ускорителя электронов, инициирующих цепную реакцию радиационно-термического крекинга. Сырье облучается до поглощенной дозы 1-10 Дж/г при значениях мощности дозы 10-100 Вт/г. Газообразные продукты крекинга (10 мас .) поступают в устройство газосбора и газосепарации 5, на выходе которого получают товарные газы (метан, водород, этилен и др.). Тяжелый остаток крекинга поступает на линию коксования 6, на выходе которой получается товарный кокс ( до 10 мас .). Конденсат жидких 4 фракций ( с температурой кипения до 350 С), образовавшийся в результате радиационной деструкции,поступает из радиационно-химического реактора 2 в устройство разделения смеси на товарные компоненты 7, где разделяется на фракции термическим либо гравитационным способом. Товарными продуктами являются бензин ( до 20 ) и дизельные топлива ( до 60 ). Пример 2. Исходное сырье (мазут) - то же, что в примере 1 - нагревается до температуры 370-550 С и поступает в радиационно-химический реактор 2,где подвергается воздействию потока высокоэнергетических электронов. Сырье облучается до поглощенной дозы 10-20 Дж/г при значениях мощности дозы 10-50 Вт/г. В результате протекания конкурирующих реакций деструкции и поликонденсации в радиационно-химическом реакторе образуются газообразные продукты (до 5 мас.), поступающие в устройство газосбора и сепарации 5, тяжелый коксующийся остаток (до 15 мас.), поступающий на линию коксования 6, жидкие фракции с температурой кипения до 400 С, которые поступают в устройство разделения смеси на товарные компоненты 7,где разделяются на масляные и дизельные фракции. Товарными продуктами является композиция смазочных материалов, пригодная для эксплуатации в широком интервале температур (до 65 мас.) и дизельное топливо (до 10 мас.). Пример 3. Исходное сырье (амбарная нефть) после очистки от механических примесей, обезвоживания и нагрева до температуры 320-360 С в устройстве подготовки сырья к переработке 1 поступает в радиационно-химический реактор 2, где облучается высокоэнергетическими электронами до дозы 110 Дж/г при значениях мощности дозы 5-50 Вт/г. В результате радиационно-термического крекинга амбарной нефти выделяется до 65 мас . конденсата легких жидких фракций, после разделения которых по физическим параметрам в устройстве 7, получают товарные моторные топлива. Газообразные продукты (до 10 мас.) и тяжелый остаток крекинга (до 20 мас .) после прохождения линий газосепарации 5 и коксования 6, соответственно, перерабатываются в товарные продукты (газы и кокс). Пример 4. Исходное сырье (отработанные смазочные масла) после очистки от механических примесей, обезвоживания и нагрева до температуры 320-380 С поступают в радиационно-химический реактор 2, где под воздействием высокоэнергетического электронного излучения протекают радиационно-стимулированные реакции окисления, полимеризации и химической адсорбции. Сырье облучается до дозы 50-100 Дж/г при значении мощности дозы 1-10 Вт/г. Облученная смесь термическим или гравитационным способом разделяется на масляный конденсат, дизельные фракции и тяжелый остаток. Товарными продуктами являются базовые масла (до 50 мас .) и дизельные топлива (до 40 мас .). ФОРМУЛА ИЗОБРЕТЕНИЯ 8119 1. Система для переработки и очистки природных и производственных химически сложных смесей, содержащая устройство очистки и подачи смеси, комплекс глубокой переработки сырья, включающий устройство разделения смесей, устройство газосбора и газосепарации устройство коксования тяжелых остатков, и устройство производственнооперативного контроля, отличающаяся тем, что комплекс глубокой переработки сырья снабжен радиационно-химическим реактором с источником излучения, при этом реактор установлен перед устройством разделения смесей. 2. Система по пункту 1, отличающаяся тем, что в качестве источника излучения для обработки смесей установлен ускоритель электронов. 3. Система по пункту 1, отличающаяся тем, что в качестве устройства разделения смесей по физическим параметрам установлен термический разделитель. 4. Система по пункту 1, отличающаяся тем, что в качестве устройства разделения смесей установлен гравитационный разделитель. 5. Система по пункту 4, отличающаяся тем, что в качестве устройства гравитационного разделения установлен центробежный сепаратор. 6. Система по пункту 5. отличающаяся тем, что в качестве устройства гравитационного разделения установлен центробежный сепаратор с устройством микроволнового облучения.

МПК / Метки

МПК: B01J 19/08

Метки: природных, переработки, сложных, производственных, система, смесей, химически, очистки

Код ссылки

<a href="https://kz.patents.su/6-8119-sistema-dlya-pererabotki-i-ochistki-prirodnyh-i-proizvodstvennyh-himicheski-slozhnyh-smesejj.html" rel="bookmark" title="База патентов Казахстана">Система для переработки и очистки природных и производственных химически сложных смесей</a>

Предыдущий патент: Фунгицидный препарат и способ борьбы и предупреждения поражения растений грибами

Следующий патент: Волокнистая пульпа поли-пара-фенилентерефталамида и способ ее получения

Случайный патент: Способ подземного выщелачивания