Способ кучного выщелачивания металлов

Номер инновационного патента: 28469

Опубликовано: 15.05.2014

Авторы: Рогов Евгений Андреевич, Рогов Андрей Евгениевич, Рогов Евгений Иванович

Формула / Реферат

УДК 622.775

Рогов Е.И., Рогов А.Е., Рогов Е.А.

СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ

В изобретении дан новый способ выщелачивания металлов, в котором впервые реализованы три главнейших принципа новой геотехнологии KB:

- полная механизация и автоматизация всех операций KB с исключением сооружения штабелей из руд или отходов производства;

- реализация идеального течения процессов диффузионного растворения металлов и фильтрационного переноса их, когда время Тд - диффузионного растворения равно времени Гф фильтрационного переноса;

- полное управление фильтрационного переноса металла в ПР за счет динамического напора на фильтровых колоннах и сил гравитации.

Текст

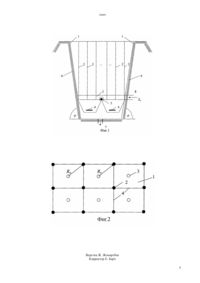

(51) 21 43/28 (2006.01) 22 3/04 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ(57) В изобретении дан новый способ выщелачивания металлов, в котором впервые реализованы три главнейших принципа новой геотехнологии- полная механизация и автоматизация всех операцийс исключением сооружения штабелей из руд или отходов производства- реализация идеального течения процессов диффузионного растворения металлов и фильтрационного переноса их, когда время Тд - диффузионного растворения равно времени Тф фильтрационного переноса- полное управление фильтрационного переноса металла в ПР за счет динамического напора на фильтровых колоннах и сил гравитации.(72) Рогов Евгений Иванович Рогов Андрей Евгеньевич Рогов Евгений Андреевич(73) Дочернее государственное предприятие на праве хозяйственного ведения Институт горного дела им. Д.А. Кунаева Республиканского государственного предприятия Национальный центр по комплексной переработке минерального сырья Республики Казахстан(на праве хозяйственного ведения) Комитета промышленности Министерства индустрии и новых технологий Республики Казахстан(56) Предварительный патент РК 17781, кл. Е 21 В 43/28, С 22 В 3/04, опубл. 15.09.2006 г Изобретение относится к горному делу и может быть использовано при добыче металлов из различных руд, а также из отходов обогащения. Известно много модификаций технологических систем (ТС) кучного выщелачиванияметаллов(Справочник по геотехнологии урана. М. Энергоатомиздат, 1997. с.672 Лузин Б.С. Повторная добыча золота из отходов обогащения руд. Алматы,НИЦ Галым, 2003. с.375), отличающихся между собой конструкциями штабелей, котлованов,системами орошения,системами подачи выщелачивающих растворов и отвода продуктивных растворов, реагентами и т.д. Но во всех известных ТСодин процесс капельного орошения навала руды сверху вниз остается неизменным. В этом процессе орошения используется только сила гравитации для продвижения растворов по навалу пористой среды горных пород. Вследствие анизотропности пористой среды навала горной массы, увеличивающейся с высотой штабеля и его размерами в плане, процесс выщелачивания происходит крайне неравномерно и не может быть управляемым. Кроме сказанного, при значительных размерах штабеля полезного ископаемого (например, штабель компании АБС с параметрами 500 м на 500 м ширина и длина в плане с высотой Н 40 м) возникают зоны не прорабатываемые растворами вследствие многих причин. Основные из этих отрицательных причин следующие- образование каналов протеканиячерез штабель вследствие большей анизотропии коэффициента фильтрации по вертикали и горизонтали- появление в штабеле так называемых зонтиков,под которыми породы не прорабатываются- появление застойных зон с избыточным объемом . Эти обстоятельства резко снижают эффективность ТСрастягивается время выщелачивания металла,уменьшается его коэффициент извлечения,увеличивается себестоимость и, как следствие, снижается прибыль всего производства. Известен Способ кучного выщелачивания полезных ископаемых, запатентованный в РК,предварительный патент 17781 от 15.09.2006 г.,бюл. 9, авторы Рогов Е.И., Рогов А.Е.,Битимбаев М.Ж. Этот способ нами принят за аналог. В этом способе предусмотрены следующие технологические операции Для достижения положительных эффектов нового способа производят следующие технологические операции- с поверхности штабеля бурят по определенной сети, например квадратной, технологические скважины на расчетную высоту- технологические скважины обсаживают на всю высоту перфорированными трубами- все скважины через систему трубопроводов подсоединяют к нагнетательному насосу,развивающий определенный расчетный напор - н 2 по обычной схеме из штабеля снизу и по площади отводят продуктивный раствор, а растворы циркулируют в системе по замкнутой схеме, и при достижении в продуктивном растворе (ПР) определенной концентрации полезного ископаемого их включают в сорбционные колонны- при этом соблюдается строгий баланс выщелачивающих растворови ПР- процесс выщелачивания по указанной схеме прекращается при достижении проектного коэффициента извлечения - п. Основными недостатками известного способа являются- необходимость и сложность сооружения днища штабеля- необходимость и сложность бурения скважин в навале пород штабеля с его поверхности- сложность технологии обсадки скважин фильтровыми колоннами- сложность подключения всех фильтровых колонн для подачи раствора снизу вверх. Для устранения отмеченных недостатков аналога в новом способе- полностью исключают сооружение днища припутем замены его стационарным контейнером из различных непроницаемых для растворов материалов- боковые стенки контейнера сооружают под углом естественного откосарудного материала, в среднем 40 (фиг.1)- в основании контейнера монтируют систему подачи выщелачиваемых растворов в установленные вертикально фильтровые колонны- ниже пола стационарного контейнера через систему люков производят выпуск отработанной после выщелачивания горной массы на скребковые конвейера (фиг.1)- после освобождения контейнера производят загрузку их ленточными конвейерами очередной порции рудного материала- процессы загрузки и выпуска повторяют до проектного извлечения - п металлов из рудной массы. В соответствии с нашими работами Справочник по геотехнологии урана. М. Энергоатомиздат, 1997. с.672, - Рогов Е.И., Рогов А.Е., Битимбаев М.Ж. Способ кучного выщелачивания полезных ископаемых,запатентованный в РК,предварительный патент 17781 от 15.09.2006 г.,бюл. 9 процессметалла будет находиться в идельном состоянии, если время Тд будет равно времени фильтрационного переноса раствора по штабелю, или времени отработки штабеляТэ, сут.,т.е. имеем ТдТэ.(1) Время диффузионного растворения куска руды размеромопределяют по нашей формуле Рогов Е.И., Рогов А.Е., Битимбаев М.Ж. Способ кучного выщелачивания полезных ископаемых,запатентованный в РК, предварительный патент 17781 от 15.09.2006 г., бюл. 9 где Со -1 Спр - извлечение п - эффективный коэффициент диффузии,п 0,86410-3 см 2/сут., см. В штабеле принимается квадратная ячейка для монтажа сети нагнетательных фильтров (фиг.2). В этом случае время отработки штабеля до проектного значения коэффициента извлечения металла п определяют по нашей формуле Справочник по геотехнологии урана. М. Энергоатомиздат, 1997. с.672 где о - радиус квадратной ячейки, м п - удельный вес рудного материала, т/м 3- отношение жидкого к твердому за период Тэ в штабеле, безразмерный параметр 2, геометрический параметр для квадратной ячейки- среднее значение коэффициента фильтрации руды в навале, м/сут. н - динамический напор на закачных фильтрах,м вод. ст.- радиус фильтра, м. В то же время (3) можно определить по нашей формуле через вторую кинетическую константу - То в виде Рогов Е.И., Рогов А.Е., Битимбаев М.Ж. Способ кучного выщелачивания полезных ископаемых,запатентованный в РК,предварительный патент 17781 от 15.09.2006 г.,бюл. 9 откуда получим параметр(ЖТ) Проверим (7) для следующих условий 4 м п 1,7 т/м 3 ф 1,0 м/сут. н 20 м вод. ст. То 0,36 п 0,9 При низких значенияхф в штабеле, например,ф 0,1 м/сут. значение параметрарезко снижается и будет 0,4, т.е. меньше единицы. Вычислив теперь для конкретных условий параметр , необходимо определить в идеальном режимме количество-за период отработки штабеля в виде шт, м 3 Время диффузионного растворения руды в штабеле определяется по (1). Знаяи Тд, находим суточный расходдляруды в штабеле Величина (11) является базой для выбора Или после упрощений получим необходимого насоса для подачив объеме ф напором н. При этом необходимо учитывать гидродинамические сопротивления подводящих труб и различных элементов сети. При заданном числефильтровых колонн в штабеле руды суточный дебит одной колонны составит 1,,1 , коэффициент для каждого блока свой. По дебитам фильтровых колонн определяется необходимый напор по полученной нами формуле ф - среднее значение коэффициента фильтрации руды в штабеле, м/сут. Н - высота фильтровых колонн- статистический параметр, 1/сут.- время. Порядок выполнения операций пометаллов на механизированном комплексе с управляемыми фильтрационными потоками принимают следующий. 1. Механизированная загрузка контейнера рудным материалом специальным ленточным контейнером. 2. Закисление руд в контейнере путем подачи выщелачивающих растворовв закачные фильтровые колонны 2 (фиг.2) при закрытом кране 7 (фиг.1). Закисление считают законченным при заполнении до самого верха сборных фильтровых колонн 3 (фиг.2). 3. Диффузионное растворение металла и фильтрационный его перенос в виде продуктивного раствора вначале по штабелю руды, затем через сборные фильтрационные колонны в сборнике ПР. 4. При достижении проектного значения которое коэффициента извлечения п,контролируется через продуктивность раствора,пр, в сборнике, подачупрекращают, отключая нагнетательный насос и закрывая задвижку 8(фиг.1). 5. Для выгрузки хвостов после выщелачивания металла, включают скребковые конвейеры 4 (фиг.1) и открывают специальные люки (фиг.1). 6. После полного освобождения контейнера 1(фиг.1) от хвостов производят загрузку следующей порции рудного материала и цикл повторно. Рассмотрим результаты расчетов конкретного примера. Механизированный контейнер или бункер имеет объем 18103 м 3. Такой объем соответствует штабелю с размерами длина 100 м высота 5 м ширина по низу 40 м и по верху -30 м при 40. Для дальнейшего анализа примемо 1 см,тогда д 47 суток, примем д 50 суток с другими вспомогательными операциями на комплексе КВ. За год на комплексе можно провести циклови получить 129,67,3946 кг золота. Это же количество золота можно получить,отработав 7 штабелей со всеми необходимыми подсистемами - основания штабелей - 7 системы подачичерез фильтрационные колонны - 7 системы сбора ПР - 7 занятые хвостами, площади в размере порядка 50000 м 2. Из сравнения этих двух способов становится очевидным большая эффективность предлагаемого нового механизированного способаметаллов. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ кучного выщелачивания металлов,включающий сооружение штабеля рудного материала, диффузионное растворение металла и его фильтрационный перенос, отличающийся тем,что рудную массу размещают в специальном стационарном контейнере, боковые плоскости которого наклоняют к горизонту под углом естественного откоса для выпуска рудной массы к горизонтальной плоскости к основанию контейнера монтируют систему подачи выщелачивающих растворов в установленные вертикально фильтровые колонны, при этом основание стационарного контейнера монтируют скребковые конвейеры для освобождения контейнера после выщелачивания металла,при этом время диффузионного растворения рудного материала определяют по формуле где- размер куска в навале руды, см Со 1 - первоначальное содержание металла в залежи руды в относительных единицах п - проектное значение коэффициента извлечения металла, п 0,07 п- эффективный коэффициент диффузии для металлов можно принимать п 0,864-10-3 см 2 /сут.,а динамический напор на фильтровых колонн определяют по формуле- среднее значение коэффициента фильтрации навала в штабеле рудной массы, м/сут. Н - высота штабеля, м- время выщелачивания, сут.

МПК / Метки

МПК: E21B 43/28, C22B 3/04

Метки: способ, металлов, выщелачивания, кучного

Код ссылки

<a href="https://kz.patents.su/5-ip28469-sposob-kuchnogo-vyshhelachivaniya-metallov.html" rel="bookmark" title="База патентов Казахстана">Способ кучного выщелачивания металлов</a>

Предыдущий патент: Асбестоцементное изделие

Следующий патент: Способ разработки карьера

Случайный патент: Установка для изготовления длинных макаронных изделий