Способ получения гранул хлорида магния

Номер патента: 9705

Опубликовано: 14.09.2001

Авторы: ЛАНГСЕТ, Биргер, ГРЕНСТАД, Лейф-Коре, ФРИГСТАД, Арне Бент

Формула / Реферат

Способ получения гранул хлорида магния с размером частиц в интервале от 0,4 до 3,0 мм, приемлемых для псевдоожижения, воздушной сушки и хлорирования до безводного состояния, который включает стадии получения исходного рассола MgCl2, имеющего концентрацию 30-55 % вес. MgCl2, распыления исходного рассола под давлением или с помощью сжатого воздуха в слой уже высушенных частиц, удерживания частиц в псевдоожиженном состоянии и при температуре слоя 100-170 °С и непрерывной выгрузки частиц хлорида магния.

Текст

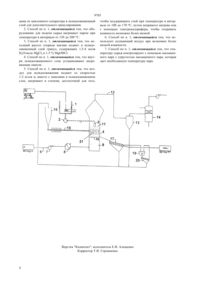

(51)7 01 5/34, 01 2/16 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ХЛОРИДА МАГНИЯ(57) Способ получения гранул хлорида магния с размером частиц в интервале от 0,4 до 3,0 мм, приемлемых для псевдоожижения, воздушной сушки и хлорирования до безводного состояния, который включает стадии получения исходного рассола 2, имеющего концентрацию 30-55 вес. 2, распыления исходного рассола под давлением или с помощью сжатого воздуха в слой уже высушенных частиц, удерживания частиц в псевдоожиженном состоянии и при температуре слоя 100170 С и непрерывной выгрузки частиц хлорида магния. 9705 Настоящее изобретение относится к области получения металлического магния и, более конкретно,к получению частиц безводного хлорида магния из рассолов хлорида магния, причем эти частицы используются в качестве сырья в энергоемком процессе электролиза. Известно несколько способов получения крупных гранул хлорида магния, например, способ, описанный в патенте США 3742100, который включает стадии а) упаривания рассола до концентрации МС 12 55 б) гранулирования концентрированного рассола с получением крупных гранул 2 х 4-6 Н 2 О с размером частиц в интервале от 0,5 до 1 мм в) двухстадийной дегидратации в псевдоожиженном слое с помощью воздуха г) многостадийной дегидратации в псевдоожиженном слое с помощью безводного газообразного НС 1 с получением частиц безводного хлорида магния. Однако такое производство безводного хлорида магния в настоящее время представляет собой капиталоемкий способ. Таким образом, цель настоящего изобретения заключается в уменьшении капитальных и текущих расходов на указанных выше стадиях б) и в), на которых расходуется большое количество энергии. Также известно, что аналогичные способы гранулирования запатентованы для различных случаев применения и описаны в литературе, но они не охватывают рассматриваемое гранулирование 2. Этот и другие объекты настоящего изобретения достигаются за счет разработки нового, усовершенствованного способа дегидрирования и гранулирования 2, заявленного в пункте 1. В соответствии с настоящим изобретением слой частиц водного хлорида магния подвергают псевдоожижению при температуре от 100 до 150 С, предпочтительно при температуре 120-130 , выгружаемые частицы содержат 1,5-4 моля Н 2 О на моль 2. Предпочтительно частицы должны содержать воду в интервале 2,7-2,9 моля Н 2 О на моль 2. Исходный сол хлорида магния готовят с концентрацией 30-55 и предпочтительно с концентрацией 45-55 вес. из расчета на безводный хлорид магния. Более концентрированный рассол 2 гранулировать намного сложнее, но общее потребление энергии уменьшается. Рассол подают при температуре его кипения, которая находится в интервале от 120 до 190 С, из оборудования, расположенного выше по потоку. Рассол впрыскивают в зону псевдоожижения, что может быть осуществлено с помощью форсунок, расположенных внизу,вверху или в середине слоя гранулирования в зоне псевдоожижения. Последний вариант является предпочтительным. В зависимости от расположения форсунок разбрызгивание осуществляют по направлению вверх или вниз, причем предпочтительнее направление разбрызгивания вниз с высоты слоя, но может быть использована любая высота слоя. Рассол 2 может быть диспергирован с помощью сжатого воздуха, предпочтительно воздуха с давлением 1-6 бар(0,1-0,6 МПа) и предпочтительно с той же температурой, что и сырье, но предпочтительно сырье диспергируют под давлением. Распылители форсунки без воздуха для диспергирования при давлении до 60 бар(6 МПа) (предпочтительно 20-30 бар (2-3 МПа) также могут быть использованы в данном случае. При высоких концентрациях рассола для предупреждения его отверждения или замерзания требуется оборудование для подачи сырья, такое, как трубопроводы, вентили и насосы, с тепловыми спутниками. Тепловой спутник может быть электрическим,но предпочтительно использование парового спутника. Слой переводят в псевдоожиженное состояние с помощью предварительно нагретого воздуха, который пропускают через слой и который имеет достаточно высокую температуру, чтобы поддерживать температуру слоя приблизительно в интервале 100170 С, предпочтительно в интервале 120-130 С. Температура воздуха на входе в псевдоожиженный слой находится в интервале 180-400 С, предпочтительно в интервале 230-240 С. Выходящие газы проходят через сепаратор пылевидных частиц, такой, как циклонный сборник пыли, который отделяет захваченные пылевидные частицы и возвращает их назад в слой гранулирования. Гранулы непрерывно удаляют из псевдоожиженного слоя, и частицы или гранулы с различными размерами затем подвергают просеиванию или другой сортировке по размерам. Частицы с заниженными размерами или пылевидные частицы возвращают в слой для последующего гранулирования. Частицы с завышенными размерами измельчают и возвращают в псевдоожиженный слой или просеивают, чтобы таким образом получить средство контроля продукта и средство для стабилизации параметров работы псевдоожиженного слоя. В псевдоожиженный слой непрерывно подают или рециркулируют затравочные частицы. Затравочные частицы смешивают с пылевидными частицами, собранными в сборнике пыли,частицами с заниженными размерами и измельченными частицами с завышенными размерами, отделенными при просеивании. Внутри слоя затравочные частицы и любые образованные в слое частицы растут как за счет агломерации, так и за счет наслаивания в результате поступления исходного рассола и определенных условий, существующих в слое. Частицы растут, и их размер увеличивается за время пребывания в слое. Способ настоящего изобретения приводит к получению свободно текучих и непылящих гранул с размером в интервале от 0,4 до 3,00 мм. Полученные частицы прочнее и более устойчивы к истиранию и разрушению в оборудовании, расположенном внизу по потоку, что делает транспортировку и последующую обработку более легкими. Частицы, полученные с помощью этого способа, также более легко подвергаются дополнительной сушке,при этом хлорирующие свойства также лучше, чем у крупных гранул. В соответствии с настоящим изобретением рабочие условия могут меняться так, что 9705 бы получить желаемый результат с точки зрения качества гранул и энергетических требований. Изобретение описывается также более подробно с помощью чертежа, на котором схематично представлена технологическая линия (схема), приемлемая для получения безводного 2 в соответствии с настоящим изобретением. Расходный резервуар 1 содержит нагретый рассол хлорида магния, который подается с помощью насоса 2 к распылительным форсункам 3, предпочтительно форсункам, работающим под давлением, которые распыляют рассол в зону псевдоожижения 4. Также могут быть использованы двухфазные форсунки, в которых применяется сжатый воздух приблизительно с той же температурой, что и температура сырья, поступающего в точке 5. Воздух предварительно нагревают,например, с помощью электрокалорифера или непрямой газовой горелки для того, чтобы исключить увлажнение воздуха. Воздух 6, с помощью которого достигается получение псевдоожиженного слоя, подается с помощью центробежного вентилятора 7 и нагревается с помощью электричества или в теплообменниках, если используются газовые горелки 8,чтобы частицы слоя находились при температуре в интервале 100-170 С. Воздух поступает в камеру предварительного распределения 9 перед тем, как перфорированная тарелка 10 распределяет воздух равномерно по всему псевдоожиженному слою 11. Расстояние от распылительных форсунок 3 до перфорированной тарелки 10 регулируется, и форсунки располагаются справа выше псевдоожиженного слоя или в любом другом приемлемом месте. Из узла псевдоожиженного слоя 11 воздух, захвативший пыль или пылевидные частицы, отделяется от выходящего газа 12 в циклоне 13 и возвращается в псевдоожиженный слой 11 для последующего гранулирования. Мельчайшие частицы пыли, которые не отделились в циклонном сепараторе 13, собирают во влажном скруббере 14 и возвращают в сырье. Затравочные частицы вводятся с помощью шнекового дозатора 15 из бункера 16 и состоят из рециркулируемых материалов. Из выходного отверстия для порошка частицы подаются на сито 17 для сортировки на три фракции фракция частиц с завышенными размерами, фракция продукта и фракция частиц с заниженными размерами. Фракция частиц с завышенными размерами подается в дробилку 19. Измельченные гранулы хлорида магния затем сортируют оптимальным образом на дополнительном сортировочном сите 20. Материал с завышенными размерами рециркулируется с сита 20 на дробилку 19, и фракция, имеющая необходимый размер частиц (макс. 0,5 мм),подается вместе с пылевидными частицами из циклона 13 и пылевидными частицами с сита 17 в шнековый дозатор 16. Если нестандартных фракций,полученных на сите 17, недостаточно для получения затравочного материала для псевоожиженного слоя, может быть добавлена часть фракции продукта. Если количество частиц с завышенными и заниженными размерами больше, чем требуется в каче стве затравочного материала, то часть его может быть добавлена в расходный резервуар. Вместо нагревания только с помощью воздуха для более эффективного ввода тепла дополнительно могут быть использованы нагревающие панели 21. Пример Для проведения нескольких опытов по гранулированию смонтирована пилотная установка, аналогичная установке, представленной на чертеже. В расходном резервуаре готовят рассол хлорида магния из гранул хлорида магния, воды и 32 НС 1,получая рассол с 43 вес. 2. Исходное сырье находится при температуре кипения 150 С. Трубопроводы, вентили и насос в системе подачи сырья имеют паровые спутники, предварительно нагретые до температуры кипения исходного ола. Сырье распыляют с помощью двух жидкостных форсунок,расположенных в слое на расстоянии приблизительно 20 см от газораспределительного устройства 10,с распылением вверх по потоку. Скорость подачи сырья доводят до 300 кг/час. Площадь поперечного сечения в узле псевдоожиженного слоя составляет 0,65 м 2. Скорость воздуха для создания псевдоожиженного слоя составляет 1,7 м/сек, и входящий воздух предварительно нагревают до 200 оС, чтобы сохранить температуру слоя 125 оС. Рециркулированные материалы в количестве 150 кг/час вводят через входное отверстие с помощью шнекового дозатора. Полученные результаты показывают, что экономия энергии в новом способе по сравнению с названным выше составляет 1,16 МВт/т М. Новый способ также позволяет объединить две операции б) и в) на одном участке установки, что будет давать существенное снижение капитальных затрат на новую установку. Кроме того, стадия а) может совмещаться с этой новой стадией процесса, что в какойто степени будет снижать затраты. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения гранул хлорида магния с размером частиц в пределах от 0,4 до 3,0 мм, приемлемых для псевдоожижения, воздушной сушки и хлорирования до безводного состояния из исходного рассола хлорида магния, содержащего 30-55 мас. хлорида магния, отличающийся тем, что включает стадии подачи рассола и удерживания его при температуре в интервале от 120 до 200 С из расходного резервуара к форсункам, распыления исходного рассола под давлением или с помощью сжатого воздуха в слой уже высушенных частиц, пропускания предварительно нагретого воздуха по направлению вверх через слой, удерживания частиц в псевдоожиженном состоянии и при температуре слоя 100-170 С, непрерывного улавливания выносимых воздухом частиц в циклонном сепараторе, непрерывной выгрузки частиц хлорида магния, сортировки выгруженного материала и рециркулирования фракции с заниженными размерами и измельченной фракции с завышенными размерами вместе с пылевидными части 3 9705 цами из циклонного сепаратора в псевдоожиженный слой для дополнительного гранулирования. 2. Способ по п. 1, отличающийся тем, что оборудование для подачи сырья нагревают паром при температуре в интервале от 120 до 200 С. 3. Способ по п. 1, отличающийся тем, что исходный рассол хлорида магния подают в псевдоожиженный слой гранул, содержащих 1,5-4 моля Н 2 О/моль М 2 и 1-5. 4. Способ по п. 1, отличающийся тем, что внутри псевдоожиженного слоя устанавливают нагревающие панели. 5. Способ по п. 1, отличающийся тем, что воздух для псевдоожижения подают со скоростью 1-2 м/сек и, вместе с панелями в псевдоожиженном слое, нагревают в степени, достаточной для того, чтобы поддерживать слой при температуре в интервале от 100 до 170 С, путем непрямого нагрева или с помощью электрокалорифера, чтобы сохранить влажность возможно более низкой. 6. Способ по п. 1, отличающийся тем, что используют осушающий воздух при возможно более низкой влажности. 7. Способ по п. 1, отличающийся тем, что температуру сырья контролируют с помощью насыщенного пара с упругостью насыщенного пара, которая дает необходимую температуру пара.

МПК / Метки

Метки: способ, гранул, хлорида, магния, получения

Код ссылки

<a href="https://kz.patents.su/4-9705-sposob-polucheniya-granul-hlorida-magniya.html" rel="bookmark" title="База патентов Казахстана">Способ получения гранул хлорида магния</a>