Установка для переработки древесноволокнистого материала паровзрывным гидролизом

Номер патента: 30699

Опубликовано: 15.12.2015

Формула / Реферат

Изобретение относится к конструкции установки для переработки древесноволокнистого материала паровзрывным гидролизом с получением формованного материала и фурфурола, которая может быть использована в энергетической промышленности для производства топливных брикетов и гранул, в строительстве для производства плитных материалов, в медицине для производства препаратов - сорбентов, а в химической промышленности -для производства искусственного волокна.

В установке для переработки древесноволокнистого материала паровзрывным гидролизом, включающей последовательно соединённые устройство измельчения исходного сырья, смеситель, соединённый с парогенератором, экструдер и узел сбора фурфурола, согласно изобретению нагреваемый экструдер снабжён внутренней обечайкой с перфорацией в виде щелей, установленной с зазором к корпусу экструдера, при этом зазор соединён со сбросным клапаном для пара, соединённым с конденсатором.

Новые конструктивные особенности обеспечивают упрощение установки и снижение энергозатрат.

Текст

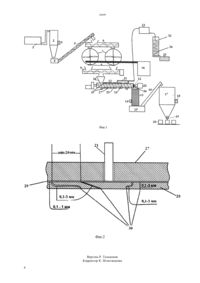

(51) 10 5/08 (2006.01) 10 5/44 (2006.01) МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ промышленности для производства топливных брикетов и гранул, в строительстве для производства плитных материалов, в медицине для производства препаратов - сорбентов, а в химической промышленности - для производства искусственного волокна. В установке для переработки древесноволокнистого материала паровзрывным гидролизом,включающей последовательно соединнные устройство измельчения исходного сырья, смеситель, соединнный с парогенератором,экструдер и узел сбора фурфурола, согласно изобретению нагреваемый экструдер снабжн внутренней обечайкой с перфорацией в виде щелей,установленной с зазором к корпусу экструдера, при этом зазор соединн со сбросным клапаном для пара, соединнным с конденсатором. Новые конструктивные особенности обеспечивают упрощение установки и снижение энергозатрат.(76) Турсунов Талгат Бекузакович Хен Виталий Антонович(54) УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА ПАРОВЗРЫВНЫМ ГИДРОЛИЗОМ(57) Изобретение относится к конструкции установки для переработки древесноволокнистого материала паровзрывным гидролизом с получением формованного материала и фурфурола, которая может быть использована в энергетической Изобретение относится к конструкции установки для переработки древесноволокнистого материала паровзрывным гидролизом с получением формованного материала и фурфурола, которая может быть использована в энергетической промышленности для производства топливных брикетов и гранул, в строительстве для производства плитных материалов, в медицине для производства препаратов - сорбентов, а в химической промышленности - для производства искусственного волокна. Паровзрывной гидролиз обеспечивает разделение древесноволокнистого сырья на компоненты лигнин, целлюлозу, гемицеллюлозы и фурфурол. При воздействии высокотемпературного водяного пара на древесную массу (температура от 90 С и до 235 С с учтом давления) отщепляются ацетильные группы, которые способствуют мягкому кислотному гидролизу гемицеллюлоз,а декомпрессия обеспечивает разволокнение древесного сырья, что приводит к выделению лигнина и фурфурола. Наиболее близким по технической сущности и достигаемому результату к изобретению является установка для паровзрывного гидролиза древесноволокнистого сырья и сушки лигноцеллюлозного материала,состоящая из устройства для измельчения молотковой дробилки,последовательно соединенных двух мкостей для гидролиза древесноволокнистой массы с расположенными внутри колоннами для прохождения пара, соединенных с парогенератором,устройства для центрифугирования и фильтрации,узла сбора фурфурола, а также экструдера для формования полученных изделий (Патент 2095501, кл. 21, оп. 10.11.1997 г). Недостаток устройств состоит не только в его внушительных размерах - высота установок составляет 20 метров - но также и в том, что для такого объема емкостей требуется мощная паровая установка с производительностью в несколько десятков тонн пара в час. Такие внушительные размеры устройства выбраны для исполнения замысла разработчиков данной технологии использовать в качестве гидролизующего агента пар, подаваемый на древесную массу с температурой 97 С со скоростью не менее 30 м/сек. Создать такую скорость для пара внутри установки достаточно сложно в техническом плане и требует внушительных финансовых затрат. Задача изобретения состоит в упрощении установки и снижении энергозатрат. Для этого в установке для переработки древесноволокнистого материала паровзрывным гидролизом,включающей последовательно соединнные устройство измельчения исходного сырья, смеситель, соединнный с парогенератором,экструдер и узел сбора фурфурола, согласно изобретению нагреваемый экструдер снабжн внутренней обечайкой с перфорацией в виде щелей,установленной с зазором к корпусу экструдера, при этом зазор соединн со сбросным клапаном для пара, соединнным с конденсатором. 2 Изобретение иллюстрируется чертежами. На фиг.1 изображена установка в сборе, на фиг.2 изображена внутренняя обечайка экструдера с перфорацией в виде щелей для сброса избыточного пара. Установка состоит из устройства 1 измельчения древесноволокнистого материала, например, соломы в виде роторной или молотковой дробилки, циклона 2, где измельчнная до 2 мм древесноволокнистая масса оседает в накопитель 4. На корпусе циклона 2 имеется вибратор 3. Из накопителя 4 материал шнеком 5 подается в шнек-распределитель 6 для подачи в смеситель 7. Установка может содержать один или несколько смесителей, на данном чертеже - два. Смесители 7 имеют герметично закрывающиеся окна 8 для технологического обслуживания, подачи и выхода древесноволокнистого материала, выдерживающие давление внутри мкости не более 5 бар. Внутри смесители 7 снабжены мешалкой. В смесители 7 податся пар по трубам из парогенератора 10. Из смесителей 7 материал попадает в шнек 9 для подачи в нагреваемый электронагревательными элементами 35 экструдер 11. Экструдер 11 состоит из бункера 26 для подачи сырья, корпуса 27,внутренней обечайки 28, имеющей перфорацию в виде щелей 30 (фиг.2), размером 0,1-3 мм, шнека 31,выпускного клапана 21 на корпусе 27. Расстояние между щелями не менее 20 мм. Между корпусом 27 и внутренней обечайкой 28, имеется зазор 29 размером 0,1-1 мм для прохождения пара,соединнный с клапаном 21 и конденсатором 32. Пар, насыщенный фурфуролом, выпускаемый из экструдера 11 через клапан 21 с высокой скоростью проходит по трубкам в ресивер 23, где пар выравнивается по скорости и затем попадает в конденсатор 32. Из конденсатора 32 конденсированная жидкость,насыщенная фурфуролом, по трубке теплообменника 34 стекает в мкость 25. В торце шнека 31 располагается фильера 12 с калибровочными отверстиями для формованного материала - например, гранул. На выходе из фильеры 12 гранулы обдаются водно-воздушной смесью для охлаждения из охладителя 22 механизма для подачи водно-воздушной смеси под давлением. На торце охладителя 22 имеется механизм для рубки гранул, выходящих из фильеры 12. Из фильеры 12 гранулы попадают на вибросито 13 с вибратором 14. Вибросито 13 расположено наклонно, чтобы гранулы скатывались в емкость для готовых изделий 15. Из емкости 15 гранулы по шнеку 16 поступают в бункер 17. В торце конуса бункера 17 расположен дозатор 19, который автоматически открывается и заполняет тару 20 гранулами. На корпусе бункера 17 расположен вибратор 18. Установка работает следующим образом. В загрузочный барабан устройства измельчения 1 податся древесноволокнистое сырь, например,солома. В циклоне 2 измельчнный древесноволокнистый материал оседает в накопитель 4. Из накопителя 4 измельчнный материал подается посредством шнека 5 в шнекраспределитель 6 для подачи в смесители 7. В смесители 7 податся пар по трубам из парогенератора 10. В смесителях масса прогревается в течение 15 минут при температуре 165-190 С. После пропарки материал подается шнеком 9 в бункер 26 для подачи в экструдер 11. В экструдере 11, нагретом электронагревательными элементами 35 до 185-190 С, посредством шнека 31 материал проходит через внутреннюю обечайку 28, где из материала начинает выделяться пар,который в течение короткого времени создат внутри высокое давление. При достижении давления 10 бар клапан 21 автоматически открывается и полностью вытравливает пар из экструдера 11. Имеющиеся щели 30 на внутренней обечайке 28 не позволят произойти выбросу измельчнного материала из зоны давления через клапан 21. Нагретый измельчнный материал,расплавленные смолы и прочие лгкие примеси,если протекут в щели 30, то сгорят в зазоре 29,образуя пробку из спкшейся золы. Но эта зола пропустит пар через свои поры, не пропуская остальной материал, находящийся во внутренней обечайке 28. Резко сброшенный пар равносилен по своему эффекту взрыву, но с обратной реакцией, что способствует проведению процесса гидролиза. Резкая декомпрессия проводит разволокнение массы, и из не начинают выделяться смолы,лигнин, сахара и фурфурол. Древесноволокнистый материал, проталкиваемый шнеком 31 по внутренней обечайке 28,прогревается электронагревательными элементами 35 до температуры 185-190 С. При дальнейшем прогреве,когда пар максимально испарится в массе, начинают плавиться и гореть легкогорючие примеси - сахара и смолы, которые образуют С 2, и в смеси в водой Н 2 О в виде пара образуется угольная кислота Н 2 СО 3,которая также способствует проведению процесса гидролиза. Расплавленный материал, насыщенный угольной кислотой, выдавливается в фильеру 12,откуда выходит в заданной форме в виде, например,гранул. На выходе из фильеры 12 гранулы обдаются водновоздушной смесью из охладителя 22 для охлаждения гранул и фиксации полимеризованной массы. Угольная кислота при охлаждении распадается опять на воду Н 2 О, оставшуюся в составе гранул и углекислый газ СО 2, который улетучивается. Из фильеры 12 гранулы попадают на вибросито 13, расположенное по наклонной, чтобы гранулы скатывались в емкость 15 для готовых изделий. Пар, выпускаемый из корпуса 27, проходит по трубкам в ресивер 23, где пар выравнивается по скорости при выходе из клапана и затем попадает в конденсатор 32, из которого конденсированная жидкость стекает в мкость 25. Конденсация пара необходима для сбора фурфурола, находящегося в составе выделяемого пара. Из емкости 15 гранулы по шнеку 16 поступают в бункер 17. Преимущество предлагаемой установки в том,что она очень компактна по размерам и может быть размещена в небольшом помещении. На данной установке разработчиками предлагается получить материал-полуфабрикат с высоким содержанием лигнинсодержащего вещества для его дальнейшего применения в требуемой отрасли и назначении. В готовом виде данный материал может быть применен как топливный материал, т.к. имеет высокую механическую прочность, высокую теплоотдачу и большую влагостойкость, по сравнению с топливными брикетами и гранулами,получаемые из древесных опилок методом горячего и холодного прессования. Этот же полуфабрикат в дальнейшем на существующих устройствах, можно отфильтровать и высушить, для получения чистого лигнина. И при производстве этого лигнинсодержащего материала паровзрывным гидролизом,выделяется пар, насыщенный фурфуролом, который можно конденсировать и получить вещество фурфурол - для химической промышленности. ФОРМУЛА ИЗОБРЕТЕНИЯ Установка для переработки древесноволокнистого материала паровзрывным гидролизом,включающая последовательно соединнные устройство измельчения исходного сырья, смеситель, соединнный с парогенератором,экструдер и узел сбора фурфурола, отличающаяся тем,что нагреваемый экструдер снабжн внутренней обечайкой с перфорацией в виде щелей,установленной с зазором к корпусу экструдера, и сбросным клапаном для пара, соединнным с конденсатором.

МПК / Метки

Метки: древесноволокнистого, материала, гидролизом, установка, переработки, паровзрывным

Код ссылки

<a href="https://kz.patents.su/4-30699-ustanovka-dlya-pererabotki-drevesnovoloknistogo-materiala-parovzryvnym-gidrolizom.html" rel="bookmark" title="База патентов Казахстана">Установка для переработки древесноволокнистого материала паровзрывным гидролизом</a>

Предыдущий патент: Способ уменьшения конуса обводнения в нефтяных скважинах с помощью микро (нано) структурированных текучих сред с регулируемым высвобождением барьерных веществ

Следующий патент: Штамм клубеньковых бактерий Rhizobium meliloti (Sinorhizobium meliloti) Л5-1/24, используемый для производства бактериального удобрения под люцерну

Случайный патент: Пластинчатый конвейер