Способ получения углеводородных фракций из смеси биологического происхождения

Номер патента: 25709

Опубликовано: 16.04.2012

Авторы: САБАТИНО, Луиджина, Мария, Флора, ФАРАЧИ, Джованни, ПЕРЕГО, Карло, БАЛДИРАГИ Франко

Формула / Реферат

Описан способ получения углеводородных фракций, которые можно использовать в качестве дизельного топлива или в качестве компонентов дизельного топлива, исходя из смеси биологического происхождения, содержащей эфиры жирных кислот, возможно, с некоторым количеством свободных жирных кислот, который включает следующие стадии: 1) гидродезоксигенирования смеси биологического происхождения; 2) гидроизомеризации смеси, полученной на стадии (1), после возможной обработки с целью очистки; причем указанную стадию гидроизомеризации осуществляют в присутствии каталитической системы, которая включает: а) носитель кислой природы, включающий полностью аморфный микро-мезопористый оксид кремния-алюминия, имеющий мольное соотношение SiO2/Al2O3 в диапазоне от 30 до 500, площадь поверхности более 500 м2/г, объем пор в диапазоне от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 Å, b) металлический компонент, содержащий один или более металлов группы VIII, возможно, смешанных с одним или более металлами группы VIB.

Текст

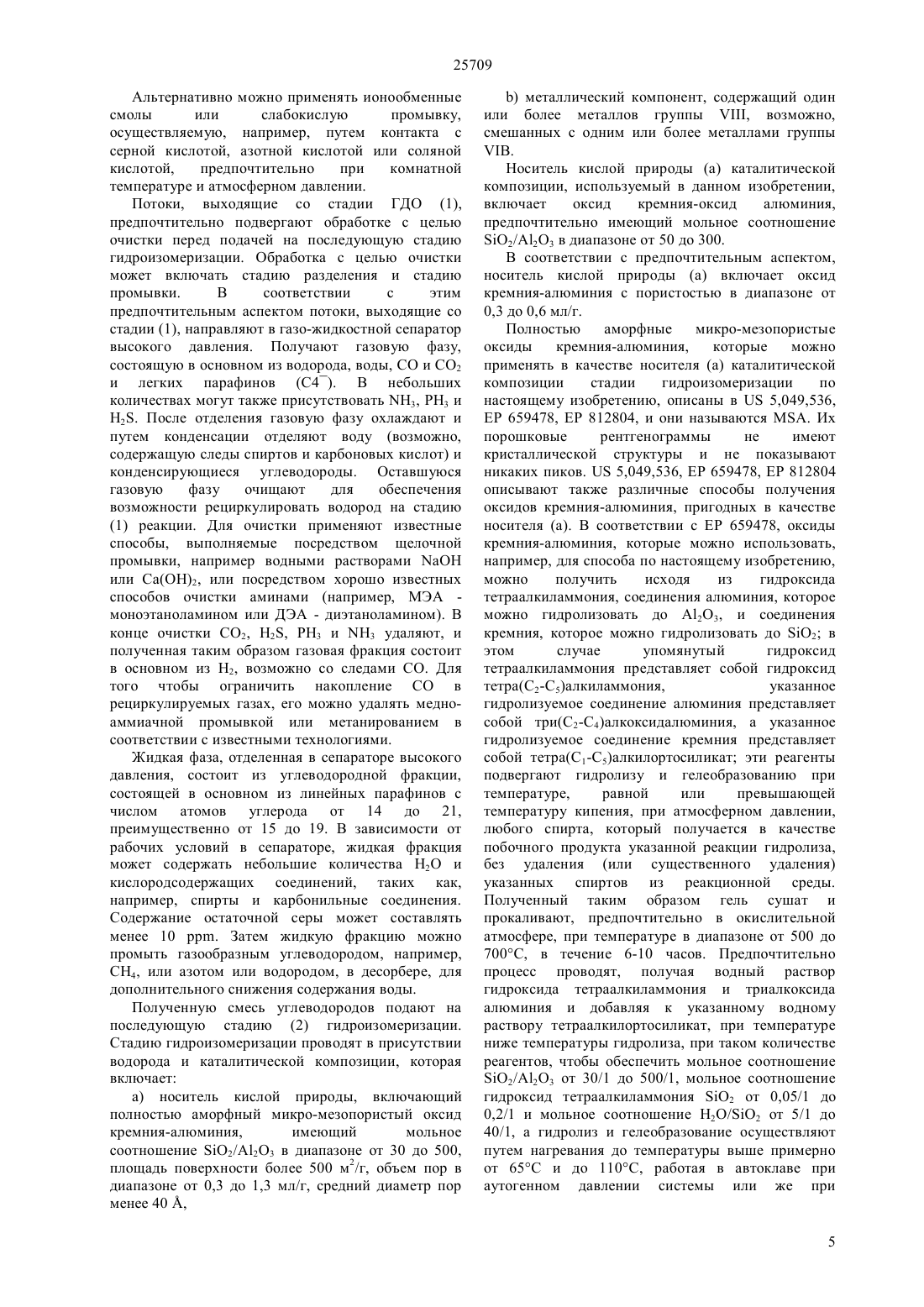

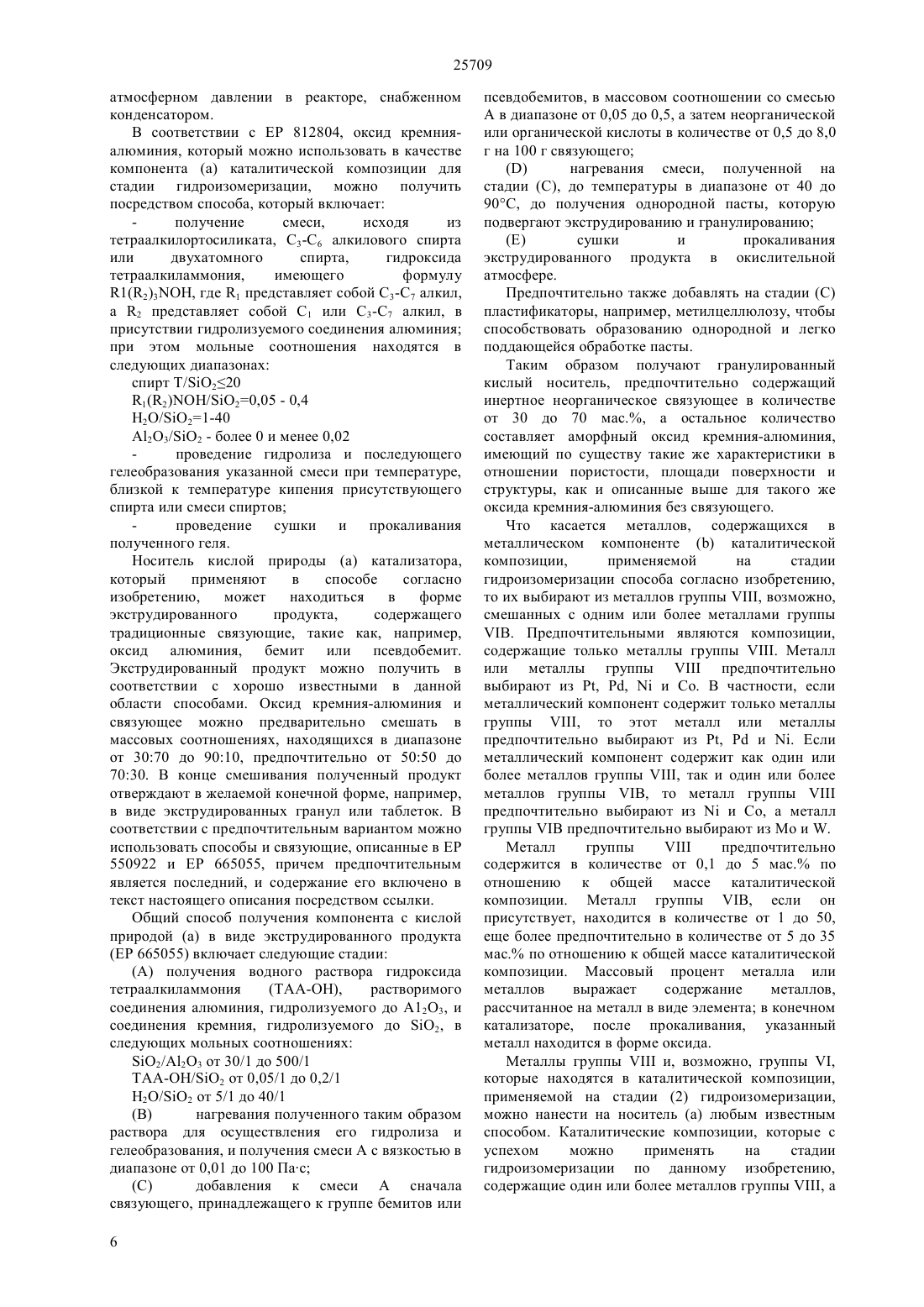

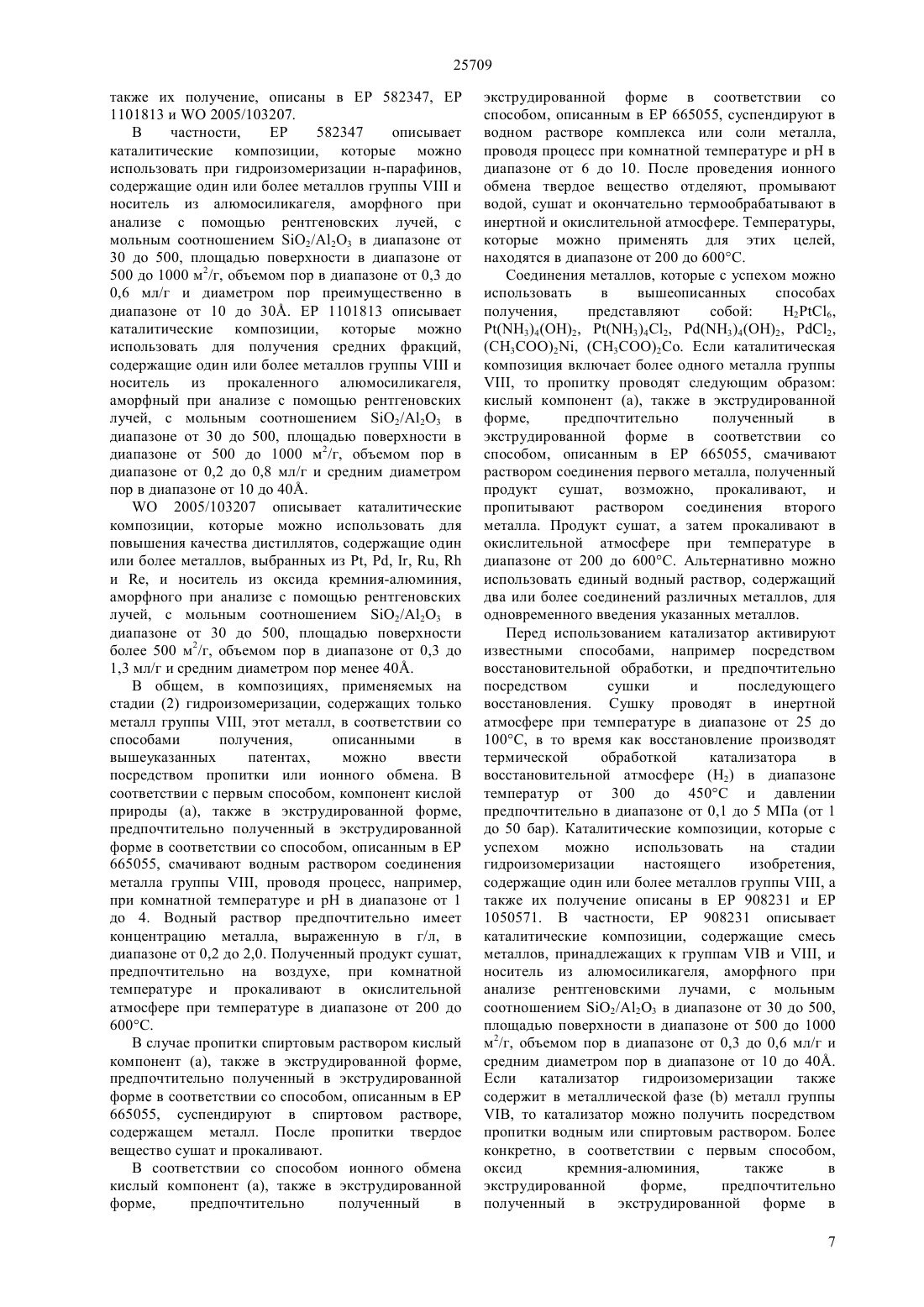

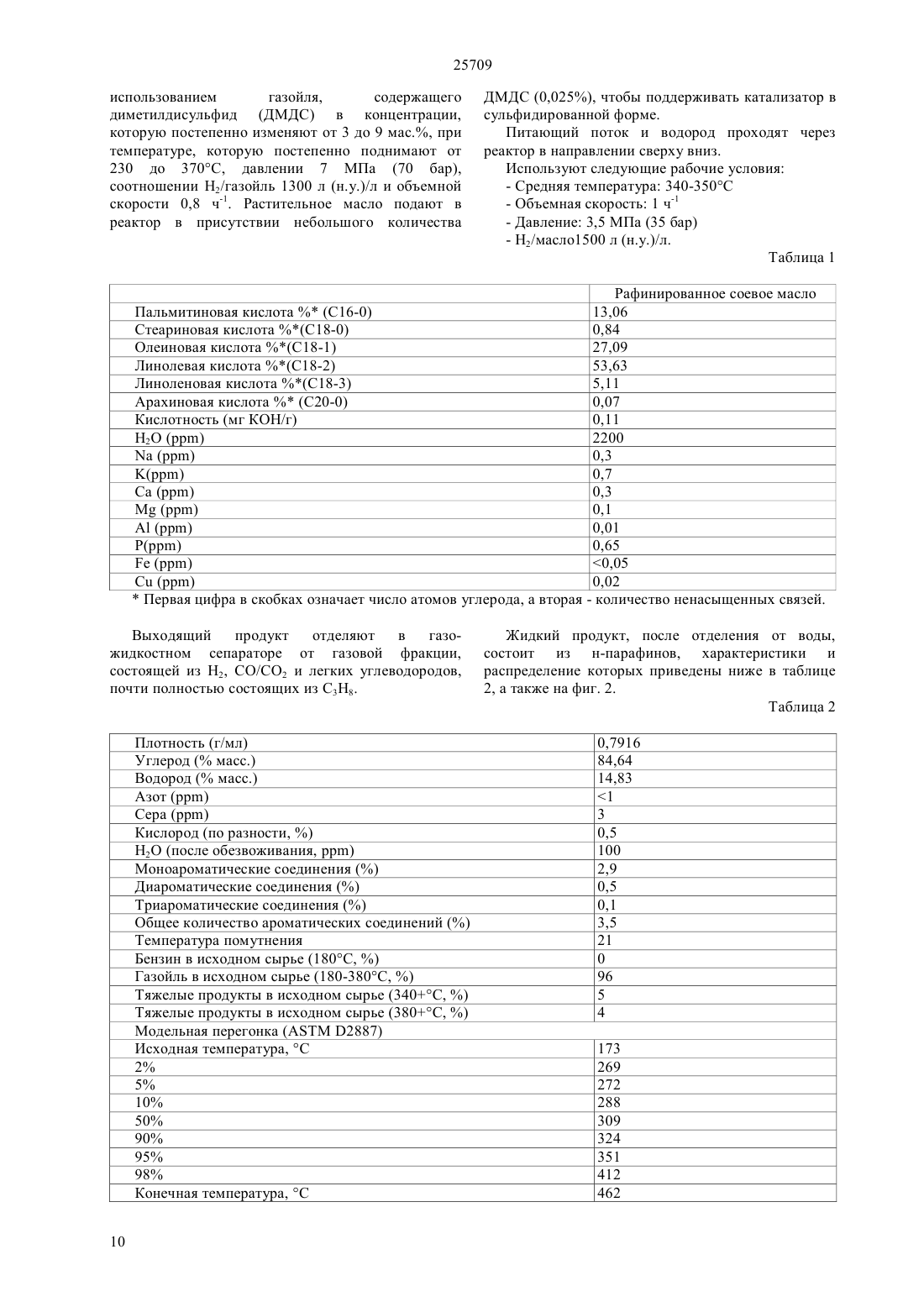

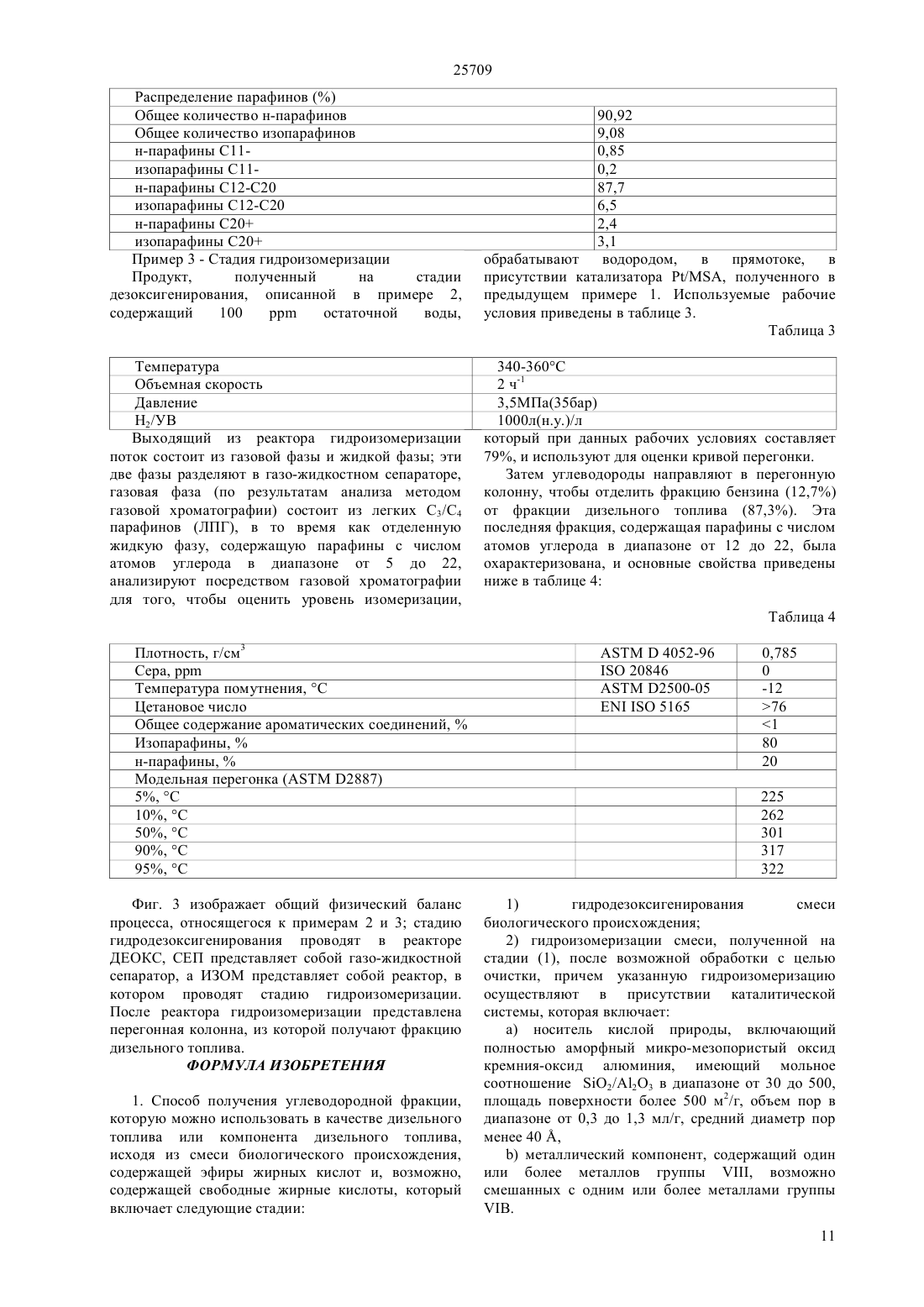

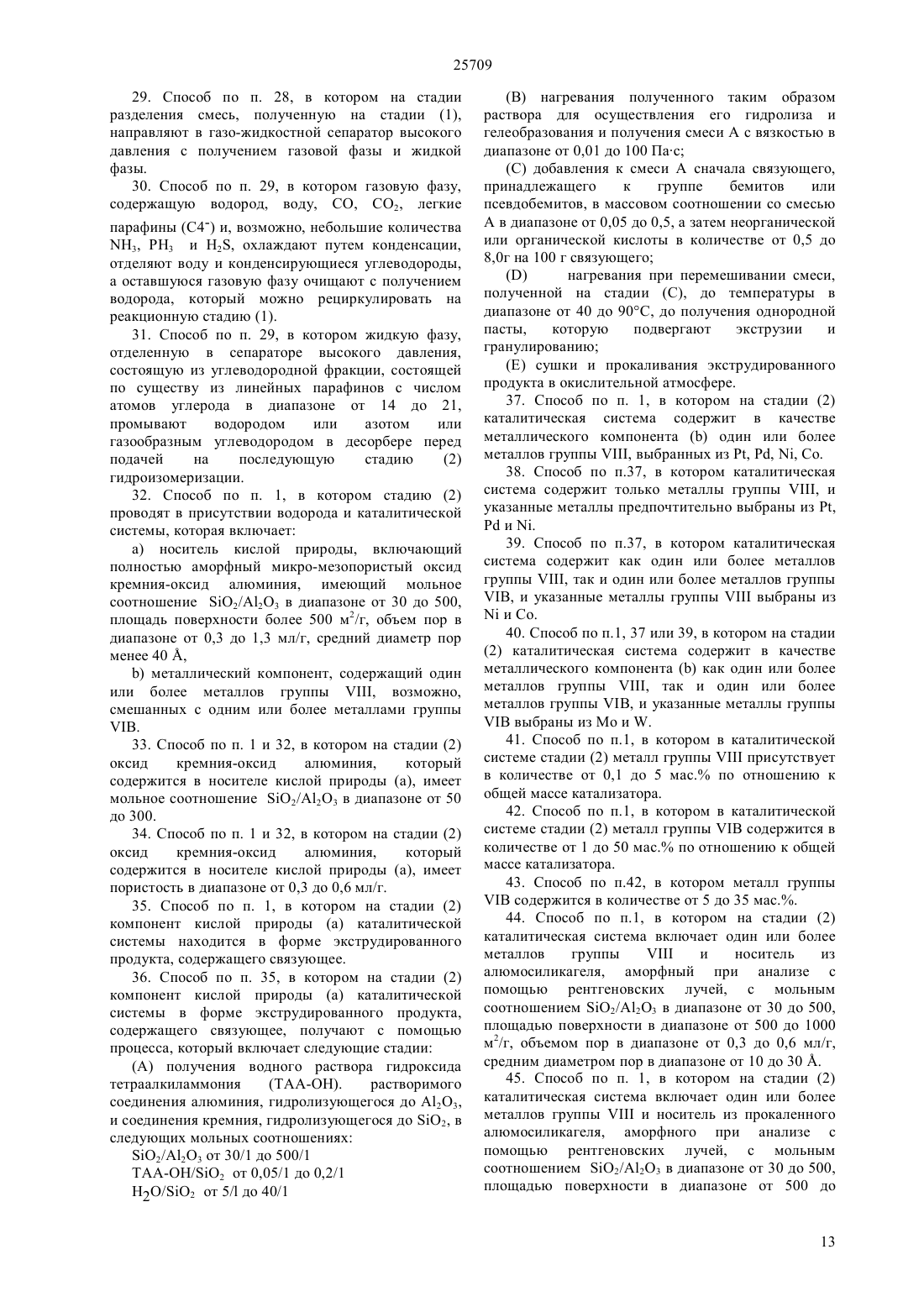

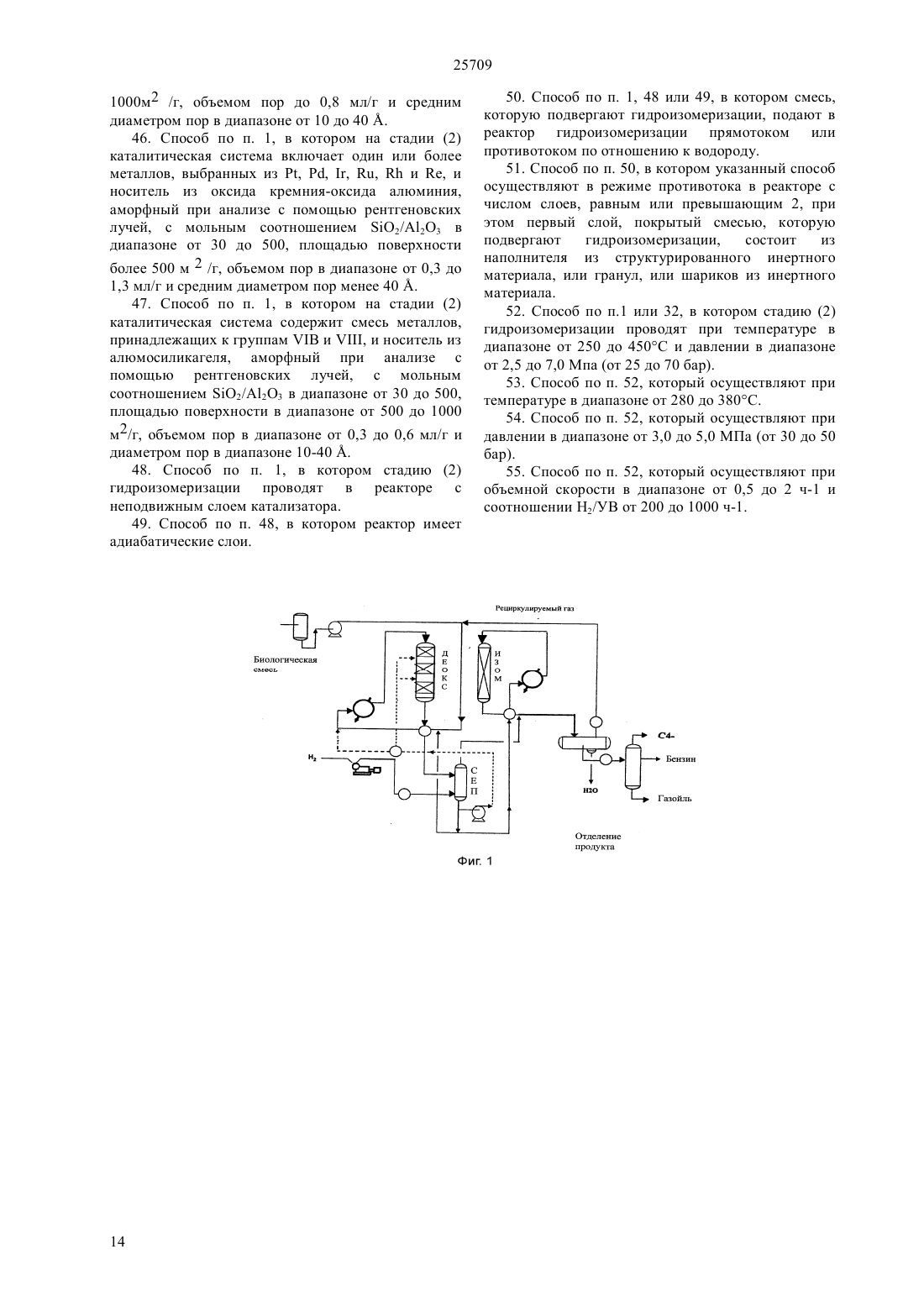

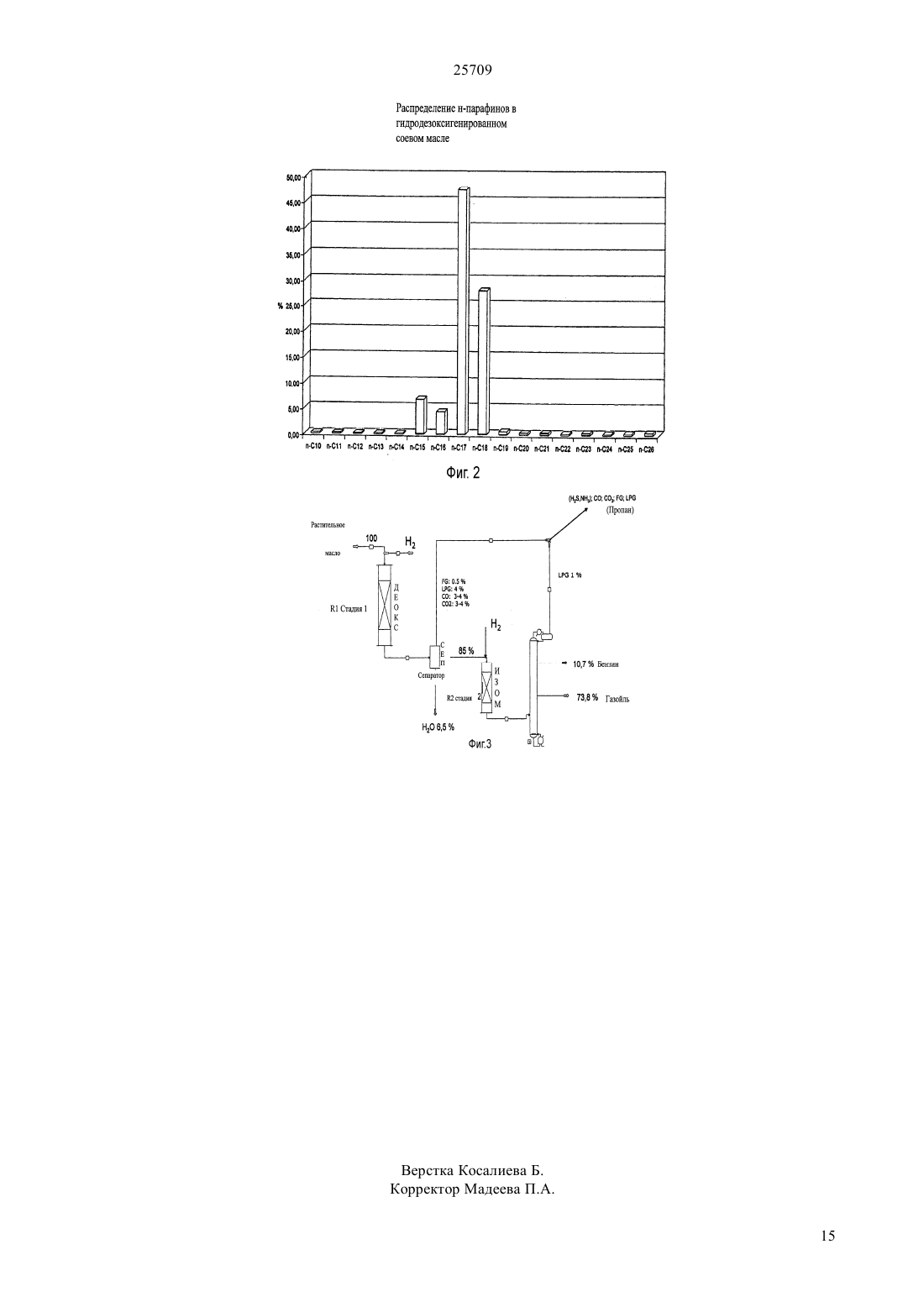

(51) 10 3/00 (2010.01) 10 45/60 (2010.01) 10 45/62 (2010.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ дизельного топлива или в качестве компонентов дизельного топлива,исходя из смеси биологического происхождения, содержащей эфиры жирных кислот,возможно,с некоторым количеством свободных жирных кислот, который включает следующие стадии 1) гидродезоксигенирования смеси биологического происхождения 2) гидроизомеризации смеси,полученной на стадии (1), после возможной обработки с целью очистки причем указанную стадию гидроизомеризации осуществляют в присутствии каталитической системы, которая включает а) носитель кислой природы,включающий полностью аморфный микромезопористый оксид кремния-алюминия, имеющий мольное соотношение 2/23 в диапазоне от 30 до 500, площадь поверхности более 500 м 2/г, объем пор в диапазоне от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 , ) металлический компонент,содержащий один или более металлов группы ,возможно, смешанных с одним или более металлами группы .(74) Тагбергенова Модангуль Маруповна Тагбергенова Алма Таишевна Касабекова Найля Ертисовна(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ИЗ СМЕСИ БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ(57) Описан способ получения углеводородных фракций, которые можно использовать в качестве 25709 Данное изобретение относится к способу получения углеводородных фракций, которые можно использовать в качестве дизельного топлива или в качестве компонента дизельного топлива,исходя из смеси биологического происхождения,содержащей эфиры жирных кислот, возможно с некоторым количеством свободных жирных кислот. Способ включает по меньшей мере одну стадию дезоксигенирования и стадию гидроизомеризации. Применение растительных масел в дизельных двигателях было предложено Рудольфом Дизелем,который в 1900 году продемонстрировал возможность работы дизельных двигателей на арахисовом масле. Во время Второй мировой войны в качестве топлива для военных автомобилей в Африке применяли как пальмовое масло, так и арахисовое масло. После войны развитие технологий привело к практически исключительному применению топлив,полученных из нефти к тому же дизельные двигатели были чрезвычайно усовершенствованы,особенно в отношении инжекторов и систем контроля, до такой степени, что они отличались малой гибкостью в отношении применения топлив,отличных от газойля. В то же время от растительных топлив постепенно отошли из-за высокой стоимости производства и непостоянства качества продукта. Во время нефтяного кризиса семидесятых годов внимание снова было сконцентрировано на использовании растительных масел в качестве дизельных топлив, но это было сложным по ряду причин(образование поверхностного слоя загрязнений в двигателе внутреннего сгорания,забивание инжекторов, растворение в смазочных маслах). Затем исследования были направлены на получение, исходя из растительных масел,метиловых или этиловых сложных эфиров и их использование в дизельных двигателях. Метиловые и этиловые эфиры жирных кислот получают из растительных масел путем трансэтерификации метанолом или этанолом. Другой подход к превращению растительных масел был предложен в восьмидесятых годах и заключается в их принудительной гидрогенизации с получением углеводородных фракций с температурой кипения,соответствующей дизельным топливам, полученным из нефти. Принудительная гидрогенизация растительных масел вызывает удаление кислорода с одновременным образованием смеси Н 2 О, СО 2 и СО в соотношениях, изменяющихся в зависимости от рабочих условий. Таким образом, исходный эфир преимущественно превращают в углеводороды, что относится как к жирным кислотам, так и к глицерину. Вместе с углеводородами может быть получено небольшое количество свободных спиртов. Реакцию принудительной гидрогенизации жирных масел с получением жидких топлив изучали еще в восьмидесятые годы, например,.,которые в статье, озаглавленной Проводимый под давлением гидрокрекинг соевого масла метод исследования и общий ход протекания реакции 2(,. . . . 1986, . 41,421 и далее) описывают гидрокрекинг соевого масла с бифункциональным катализатором. При температуре выше 673 К наблюдается декарбонилирование и декарбоксилирование жирных кислот, совместно с выраженным гидрогенолизом вследствие присутствия металлического катализатора. Основными продуктами являются углеводороды с линейной цепью... (Применение растительных масел в качестве альтернативного источника дизельного топлива гидрокрекинг на восстановленном /2 и сульфидированном /23 (-/2-Мо/23)5 (1989) . 533 и далее) показывают,что при гидрогенизации соевого масла полученная углеводородная фракция состоит в основном из линейных парафинов (96 мол. С 15-С 16-С 17-С 18). Патент 4,992,605 описывает способ получения углеводородных фракций в диапазоне С 15-18 путем гидрогенизации растительных масел,таких как подсолнечное масло, рапсовое масло,масло канолы, пальмовое масло, или жирных масел,содержащихся в сосновой пульпе (талловое масло). Эта углеводородная фракция состоит преимущественно из линейных парафинов (15-18) и характеризуется высоким цетановым числом,благодаря которому эту углеводородную фракцию можно применять для повышения цетанового числа. В статье Гидрированные растительные масла для улучшения дизельного топлива,, 56 (1996),.13-18) приведено краткое описание патента 4,992,695,раскрывающее получение гидрированного продукта из масла канолы в лабораторном масштабе. Углеводородная фракция почти полностью состоит из линейных парафинов, а фракция, которая перегоняется в диапазоне температур перегонки дизельного топлива, имеет цетановое число в диапазоне от 55 до 90. Другие углеводородные продукты включают легкие 1-С 5 углеводороды, воду и СО 2. Эта фракция дизельного топлива охарактеризована как супер-цетановая. Плотность (0,790 г/мл) является сравнимой с дизельным топливом, в то время как вязкость слегка выше. Однако действительное ограничение этой фракции связано с плохими свойствами при низкой температуре(температура помутнения и температура потери текучести, превышающие 20 С), которые связаны с линейным строением парафинов. Из этих соображений суперцетановую фракцию можно применять в смеси с обычным дизельным топливом, но не в зимние месяцы. ЕР 1396531 описывает способ получения углеводородных компонентов из смесей растительного и животного происхождения. 25709 Описано получение смеси с содержанием изопарафинов порядка 73. Способ включает стадию предварительной гидрогенизации, стадию гидродезоксигенирования(ГДО) и стадию изомеризации, которую проводят с использованием принципа противотока. Стадия предварительной гидрогенизации, которую проводят в мягких условиях, необходима для того, чтобы насытить имеющиеся двойные связи и избежать нежелательных побочных реакций на последующих стадиях процесса. На стадии изомеризации абсолютно необходимо работать в противотоке для защиты катализатора от дезактивации, вызываемой водой, которая содержится в питающем потоке,поступающем с предшествующей стадии ГДО при работе в противотоке часть воды, содержащейся в углеводородном питающем потоке, удаляют до того,как указанный питающий поток вступает в контакт со всем количеством катализатора каталитического слоя. В настоящее время найден способ получения углеводородной смеси,которую можно использовать в качестве дизельного топлива или в качестве компонента газойля,путем гидродезоксигенирования смеси биологического происхождения, содержащей эфиры жирных кислот,возможно, с некоторым количеством свободных жирных кислот, такой как, например, растительные масла (подсолнечное, рапсовое, масло канолы,пальмовое), или же жирные масла, содержащиеся в сосновой пульпе (талловое масло), с последующей гидроизомеризацией, который позволяет получить смеси углеводородов, в которых содержание изопарафинов может превышать 80, а оставшаяся часть представляет собой н-парафины. Конкретные составы катализаторов, которые применяют на стадии гидроизомеризации, не только позволяют получить в качестве дизельного топлива продукт высокого качества, в сравнении с продуктами из погонов, полученных известными способами, но они также имеют характеристики,которые позволяют применять их в присутствии воды, не подвергая их дезактивированию, или же, в любом случае,их легко регенерировать непосредственно в ходе гидроизомеризации,посредством умеренного подъема температуры. Таким образом, целью данного изобретения является способ получения углеводородной фракции, которую можно применять в качестве дизельного топлива или в качестве компонента дизельного топлива, из смеси биологического происхождения, содержащей эфиры жирных кислот и, возможно, содержащей также свободные жирные кислоты, который включает следующие стадии 1) гидродезоксигенирования смеси биологического происхождения 2) гидроизомеризации смеси, полученной на стадии (1), после возможной обработки с целью очистки, при этом указанную гидроизомеризацию проводят в присутствии каталитической системы,которая включает а) носитель кислой природы, включающий полностью аморфный микро-мезопористый оксид кремния-алюминия,имеющий мольное соотношение 2/23 в диапазоне от 30 до 500,площадь поверхности более 500 м 2/г, объем пор в диапазоне от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 ,) металлический компонент, содержащий один или более металлов группы , возможно,смешанных с одним или более металлами группы. Смеси биологического происхождения,используемые в способе согласно изобретению,содержат эфиры жирных кислот, возможно с некоторым количеством свободных жирных кислот,и они могут представлять собой смеси растительного или животного происхождения. Количество жирных кислот может изменяться,например, от 2 до 20 мас. от общего количества смеси биологического происхождения. Эфиры жирных кислот, которые содержатся в указанных смесях, обычно представляют собой триглицериды жирных кислот, в которых углеводородная цепь жирной кислоты может содержать от 12 до 24 атомов углерода и может быть моно- или полиненасыщенной. Смесь биологического происхождения может быть выбрана из растительных масел,растительных жиров,животных жиров, рыбьих жиров или их смесей. Растительные масла или жиры могут представлять собой подсолнечное, рапсовое масла, масло канолы,пальмовое, соевое, конопляное, оливковое, льняное,арахисовое, касторовое, горчичное, кокосовое масла или жирные масла, которые содержатся в сосновой пульпе (талловое масло), или их смеси. Животные масла или жиры могут быть выбраны из свиного жира, лярда, сала, молочных жиров и их смесей. Также можно использовать жиры или масла как животного, так и растительного происхождения,являющиеся отходами пищевой промышленности. Растительные масла или жиры также могут быть получены из растений, выведенных в результате генных манипуляций. Смеси биологического происхождения,применяемые в способе согласно изобретению,можно также смешивать с другими компонентами перед подачей их в процесс, например, их можно смешивать с одним или более углеводородами. На первой стадии (стадии ГДО) смесь биологического происхождения гидродезоксигенируют водородом в присутствии катализатора гидродезоксигенирования. На этой стадии происходит гидрирование двойной связи, присутствующей в эфирных цепях триглицерида, разрушение структуры триглицерида и дезоксигенирование посредством как декарбоксилирования, так и гидрирования, с образованием воды. Все катализаторы, которые могут быть использованы, представляют собой известные катализаторы гидрирования, содержащие один или более металлов, выбранных из металлов группыи группы , нанесенных на соответствующий носитель. Носители, подходящие для данной цели,состоят из одного или более оксидов металлов,3 25709 предпочтительно оксида алюминия,оксида кремния, оксида титана, оксида циркония или их смесей. Металл или металлы предпочтительно выбирают из , ,или из пар металлов -,-, - и -, причем предпочтительными являются - и Со-Мо. Эти катализаторы обычно получают путем пропитки оксидного носителя раствором соответствующей соли металла или металлов. После пропитки проводят термообработку в атмосфере, подходящей для разложения солипредшественника и получения нанесенного на подложку металла. Можно провести несколько последовательных пропиток,чтобы достичь желаемого уровня насыщения металлом, и, в случае различных металлов, чтобы дифференцировать их нанесение на подложку. Известны также способы получения указанных катализаторов, применяющие вместо пропитки,путем осаждения предшественника металла из раствора соли этого металла на носитель, или же совместного осаждения различных компонентов катализатора, то есть металла и носителя. Можно также использовать каталитические композиции, такие как на цеолите,/цеолит, /, гдепредставляет собой оксид кремния-алюминия, имеющий конкретные характеристики, описанные в ЕР 340868, ЕР 659478,ЕР 812804, применяемый также в качестве носителя для каталитических композиций, используемых на последующей стадии гидроизомеризации. Катализаторы, которые с успехом могут быть использованы на стадии ГДО согласно изобретению, описаны, например, в работе Принципы разработки катализаторов , ,, 1989,6. Катализаторы типа -, -, - и предварительно сульфидируют. Процедуры предварительного сульфидирования проводят в соответствии с известными технологиями. Для того чтобы поддерживать катализатор в сульфидированной форме, сульфидирующий агент,например,диметилдисульфид,подают одновременно с сырьем биологического происхождения, после возможной стадии очистки указанного сырья, в количестве от 0,02 до 0,5 мас.(140-3400). Альтернативно, можно осуществлять процесс при совместной подаче газойля прямой перегонки с высоким содержанием(1), в такой концентрации, которая почти соответствует такому же суммарному содержаниюв сырье. Реакцию ГДО проводят в реакционной зоне,содержащей один или более каталитических слоев, в одном или более реакторах. В соответствии с предпочтительным аспектом, ее осуществляют в типичном реакторе гидроочистки с неподвижным слоем катализатора. Поток водорода и питающий поток биологического происхождения можно направить прямотоком или противотоком. Реактор может иметь адиабатические каталитические слои в количестве, равном или превышающем 2. Поскольку реакция является экзотермической, с 4 выделением тепла, в каждом слое катализатора происходит подъем температуры. Посредством подачи между одним и другим слоями катализатора потока водорода и/или жидкого питающего потока с определенной температурой можно получить постоянный или возрастающий профиль температуры. Эту рабочую процедуру обычно обозначают как раздельная подача. Кроме реактора с адиабатическими слоями можно использовать кожухотрубчатый реактор. Катализатор обычно загружают в трубы, в то время как в межтрубное пространство подают диатермическую жидкость (охлаждающее масло) для отвода тепла реакции. Независимо от того, применяют ли реактор с адиабатическими слоями или кожухотрубчатый реактор,для лучшего регулирования температурного профиля в реакторе сам реактор может работать с рециркуляцией части потоков, в соответствии с типом, известным как реактор с рециркуляцией. Задачей рециркуляции является разбавление свежего питающего потока в реакторе,таким образом ограничивая температурные максимумы, обусловленные экзотермичностью реакции. Коэффициент рециркуляции, то есть количество возвращаемой в реактор фракции по отношению к свежей загрузке, может изменяться от 0,5 до 5 по массе. Еще одной конфигурацией реактора, которую можно использовать для этого применения, является суспензионный реактор, в котором катализатор гидродезоксигенирования формируют в виде микросфер и диспергируют в реакционной среде. Смешивание газа, жидкости и твердого вещества в этом случае можно проводить механическим перемешиванием или принудительной рециркуляцией реакционных потоков. Стадию ГДО предпочтительно проводят при давлении, изменяющемся от 2,5 до 7,0 МПа (от 25 до 70 бар), предпочтительно от 3,0 до 5,0 МПа (от 30 до 50 бар), и при температуре в диапазоне от 240 до 450, предпочтительно от 270 до 430. Предпочтительно работать при объемной скорости в диапазоне от 0,5 до 2 ч-1, еще более предпочтительно от 0,5 до 1 ч-1. Соотношение Н 2/смесь биологического происхождения предпочтительно находится в диапазоне от 400 до 2000 л(н.у.)/л. Перед стадией ГДО питающий поток биологического происхождения можно соответствующим образом обработать для того,чтобы удалить содержащиеся в нем щелочные металлы (например, , ) и щелочноземельные металлы (например, ), которые могут находиться в загрузке. Эту предварительную обработку можно осуществить путем адсорбции на подходящем материале например,можно использовать известные способы фильтрации на колонне,заполненной кислой почвой или глинами, например,монтмориллонитами, бентонитами, смектитами,кислыми сепиолитами. Для этой цели можно использовать имеющиеся в продаже продукты,такие как , ,Н и , -1. 25709 Альтернативно можно применять ионообменные смолы или слабокислую промывку,осуществляемую, например, путем контакта с серной кислотой, азотной кислотой или соляной кислотой,предпочтительно при комнатной температуре и атмосферном давлении. Потоки, выходящие со стадии ГДО (1),предпочтительно подвергают обработке с целью очистки перед подачей на последующую стадию гидроизомеризации. Обработка с целью очистки может включать стадию разделения и стадию промывки. В соответствии с этим предпочтительным аспектом потоки, выходящие со стадии (1), направляют в газо-жидкостной сепаратор высокого давления. Получают газовую фазу,состоящую в основном из водорода, воды, СО и СО 2 и легких парафинов (С 4). В небольших количествах могут также присутствовать 3, РН 3 и 2. После отделения газовую фазу охлаждают и путем конденсации отделяют воду (возможно,содержащую следы спиртов и карбоновых кислот) и конденсирующиеся углеводороды. Оставшуюся газовую фазу очищают для обеспечения возможности рециркулировать водород на стадию(1) реакции. Для очистки применяют известные способы, выполняемые посредством щелочной промывки, например водными растворамиили Са(ОН)2, или посредством хорошо известных способов очистки аминами (например, МЭА моноэтаноламином или ДЭА - диэтаноламином). В конце очистки СО 2, 2, РН 3 и 3 удаляют, и полученная таким образом газовая фракция состоит в основном из Н 2, возможно со следами СО. Для того чтобы ограничить накопление СО в рециркулируемых газах, его можно удалять медноаммиачной промывкой или метанированием в соответствии с известными технологиями. Жидкая фаза, отделенная в сепараторе высокого давления, состоит из углеводородной фракции,состоящей в основном из линейных парафинов с числом атомов углерода от 14 до 21,преимущественно от 15 до 19. В зависимости от рабочих условий в сепараторе, жидкая фракция может содержать небольшие количества Н 2 О и кислородсодержащих соединений, таких как,например, спирты и карбонильные соединения. Содержание остаточной серы может составлять менее 10 . Затем жидкую фракцию можно промыть газообразным углеводородом, например,СН 4, или азотом или водородом, в десорбере, для дополнительного снижения содержания воды. Полученную смесь углеводородов подают на последующую стадию (2) гидроизомеризации. Стадию гидроизомеризации проводят в присутствии водорода и каталитической композиции, которая включает а) носитель кислой природы, включающий полностью аморфный микро-мезопористый оксид кремния-алюминия,имеющий мольное соотношение 2/23 в диапазоне от 30 до 500,площадь поверхности более 500 м 2/г, объем пор в диапазоне от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 ,) металлический компонент, содержащий один или более металлов группы , возможно,смешанных с одним или более металлами группы. Носитель кислой природы (а) каталитической композиции, используемый в данном изобретении,включает оксид кремния-оксид алюминия,предпочтительно имеющий мольное соотношение 2/2 О 3 в диапазоне от 50 до 300. В соответствии с предпочтительным аспектом,носитель кислой природы (а) включает оксид кремния-алюминия с пористостью в диапазоне от 0,3 до 0,6 мл/г. Полностью аморфные микро-мезопористые оксиды кремния-алюминия,которые можно применять в качестве носителя (а) каталитической композиции стадии гидроизомеризации по настоящему изобретению, описаны в 5,049,536,ЕР 659478, ЕР 812804, и они называются А. Их порошковые рентгенограммы не имеют кристаллической структуры и не показывают никаких пиков.5,049,536, ЕР 659478, ЕР 812804 описывают также различные способы получения оксидов кремния-алюминия, пригодных в качестве носителя (а). В соответствии с ЕР 659478, оксиды кремния-алюминия, которые можно использовать,например, для способа по настоящему изобретению,можно получить исходя из гидроксида тетраалкиламмония, соединения алюминия, которое можно гидролизовать до 23, и соединения кремния, которое можно гидролизовать до 2 в этом случае упомянутый гидроксид тетраалкиламмония представляет собой гидроксид тетра(С 2-С 5)алкиламмония,указанное гидролизуемое соединение алюминия представляет собой три(С 2-С 4)алкоксидалюминия, а указанное гидролизуемое соединение кремния представляет собой тетра(С 1-С 5)алкилортосиликат эти реагенты подвергают гидролизу и гелеобразованию при температуре,равной или превышающей температуру кипения, при атмосферном давлении,любого спирта, который получается в качестве побочного продукта указанной реакции гидролиза,без удаления (или существенного удаления) указанных спиртов из реакционной среды. Полученный таким образом гель сушат и прокаливают, предпочтительно в окислительной атмосфере, при температуре в диапазоне от 500 до 700, в течение 6-10 часов. Предпочтительно процесс проводят, получая водный раствор гидроксида тетраалкиламмония и триалкоксида алюминия и добавляя к указанному водному раствору тетраалкилортосиликат, при температуре ниже температуры гидролиза, при таком количестве реагентов, чтобы обеспечить мольное соотношение 2/23 от 30/1 до 500/1, мольное соотношение гидроксид тетраалкиламмония 2 от 0,05/1 до 0,2/1 и мольное соотношение Н 2 О/2 от 5/1 до 40/1, а гидролиз и гелеобразование осуществляют путем нагревания до температуры выше примерно от 65 и до 110, работая в автоклаве при аутогенном давлении системы или же при 25709 атмосферном давлении в реакторе, снабженном конденсатором. В соответствии с ЕР 812804, оксид кремнияалюминия, который можно использовать в качестве компонента (а) каталитической композиции для стадии гидроизомеризации, можно получить посредством способа, который включает получение смеси,исходя из тетраалкилортосиликата, С 3-С 6 алкилового спирта или двухатомного спирта,гидроксида тетраалкиламмония,имеющего формулу 1(2)3, где 1 представляет собой С 3-С 7 алкил, 2 представляет собой С 1 или С 3-С 7 алкил, в присутствии гидролизуемого соединения алюминия при этом мольные соотношения находятся в следующих диапазонах спирт /220 1(2)/20,05 - 0,4 2/21-40 23/2 - более 0 и менее 0,02 проведение гидролиза и последующего гелеобразования указанной смеси при температуре,близкой к температуре кипения присутствующего спирта или смеси спиртов проведение сушки и прокаливания полученного геля. Носитель кислой природы (а) катализатора,который применяют в способе согласно изобретению,может находиться в форме экструдированного продукта,содержащего традиционные связующие, такие как, например,оксид алюминия, бемит или псевдобемит. Экструдированный продукт можно получить в соответствии с хорошо известными в данной области способами. Оксид кремния-алюминия и связующее можно предварительно смешать в массовых соотношениях, находящихся в диапазоне от 3070 до 9010, предпочтительно от 5050 до 7030. В конце смешивания полученный продукт отверждают в желаемой конечной форме, например,в виде экструдированных гранул или таблеток. В соответствии с предпочтительным вариантом можно использовать способы и связующие, описанные в ЕР 550922 и ЕР 665055, причем предпочтительным является последний, и содержание его включено в текст настоящего описания посредством ссылки. Общий способ получения компонента с кислой природой (а) в виде экструдированного продукта(А) получения водного раствора гидроксида тетраалкиламмония(ТАА-ОН),растворимого соединения алюминия, гидролизуемого до А 12 О 3, и соединения кремния, гидролизуемого до 2, в следующих мольных соотношениях 2/23 от 30/1 до 500/1 нагревания полученного таким образом раствора для осуществления его гидролиза и гелеобразования, и получения смеси А с вязкостью в диапазоне от 0,01 до 100 Пас добавления к смеси А сначала связующего, принадлежащего к группе бемитов или 6 псевдобемитов, в массовом соотношении со смесью А в диапазоне от 0,05 до 0,5, а затем неорганической или органической кислоты в количестве от 0,5 до 8,0 г на 100 г связующего нагревания смеси, полученной на стадии (С), до температуры в диапазоне от 40 до 90, до получения однородной пасты, которую подвергают экструдированию и гранулированию сушки и прокаливания экструдированного продукта в окислительной атмосфере. Предпочтительно также добавлять на стадии (С) пластификаторы, например, метилцеллюлозу, чтобы способствовать образованию однородной и легко поддающейся обработке пасты. Таким образом получают гранулированный кислый носитель, предпочтительно содержащий инертное неорганическое связующее в количестве от 30 до 70 мас., а остальное количество составляет аморфный оксид кремния-алюминия,имеющий по существу такие же характеристики в отношении пористости, площади поверхности и структуры, как и описанные выше для такого же оксида кремния-алюминия без связующего. Что касается металлов, содержащихся в металлическом компонентекаталитической композиции,применяемой на стадии гидроизомеризации способа согласно изобретению,то их выбирают из металлов группы , возможно,смешанных с одним или более металлами группы. Предпочтительными являются композиции,содержащие только металлы группы . Металл или металлы группыпредпочтительно выбирают из , ,и Со. В частности, если металлический компонент содержит только металлы группы , то этот металл или металлы предпочтительно выбирают из ,и . Если металлический компонент содержит как один или более металлов группы , так и один или более металлов группы , то металл группыпредпочтительно выбирают изи Со, а металл группыпредпочтительно выбирают из Мо и . Металл группы предпочтительно содержится в количестве от 0,1 до 5 мас. по отношению к общей массе каталитической композиции. Металл группы , если он присутствует, находится в количестве от 1 до 50,еще более предпочтительно в количестве от 5 до 35 мас. по отношению к общей массе каталитической композиции. Массовый процент металла или металлов выражает содержание металлов,рассчитанное на металл в виде элемента в конечном катализаторе, после прокаливания, указанный металл находится в форме оксида. Металлы группыи, возможно, группы ,которые находятся в каталитической композиции,применяемой на стадии (2) гидроизомеризации,можно нанести на носитель (а) любым известным способом. Каталитические композиции, которые с успехом можно применять на стадии гидроизомеризации по данному изобретению,содержащие один или более металлов группы , а 25709 также их получение, описаны в ЕР 582347, ЕР 1101813 и 2005/103207. В частности,ЕР 582347 описывает каталитические композиции, которые можно использовать при гидроизомеризации н-парафинов,содержащие один или более металлов группыи носитель из алюмосиликагеля, аморфного при анализе с помощью рентгеновских лучей, с мольным соотношением 2/А 2 О 3 в диапазоне от 30 до 500, площадью поверхности в диапазоне от 500 до 1000 м 2/г, объемом пор в диапазоне от 0,3 до 0,6 мл/г и диаметром пор преимущественно в диапазоне от 10 до 30. ЕР 1101813 описывает каталитические композиции, которые можно использовать для получения средних фракций,содержащие один или более металлов группыи носитель из прокаленного алюмосиликагеля,аморфный при анализе с помощью рентгеновских лучей, с мольным соотношением 2/А 2 О 3 в диапазоне от 30 до 500, площадью поверхности в диапазоне от 500 до 1000 м 2/г, объемом пор в диапазоне от 0,2 до 0,8 мл/г и средним диаметром пор в диапазоне от 10 до 40.2005/103207 описывает каталитические композиции, которые можно использовать для повышения качества дистиллятов, содержащие один или более металлов, выбранных из , , , ,и , и носитель из оксида кремния-алюминия,аморфного при анализе с помощью рентгеновских лучей, с мольным соотношением 2/23 в диапазоне от 30 до 500, площадью поверхности более 500 м 2/г, объемом пор в диапазоне от 0,3 до 1,3 мл/г и средним диаметром пор менее 40. В общем, в композициях, применяемых на стадии (2) гидроизомеризации, содержащих только металл группы , этот металл, в соответствии со способами получения,описанными в вышеуказанных патентах,можно ввести посредством пропитки или ионного обмена. В соответствии с первым способом, компонент кислой природы (а), также в экструдированной форме,предпочтительно полученный в экструдированной форме в соответствии со способом, описанным в ЕР 665055, смачивают водным раствором соединения металла группы , проводя процесс, например,при комнатной температуре ив диапазоне от 1 до 4. Водный раствор предпочтительно имеет концентрацию металла, выраженную в г/л, в диапазоне от 0,2 до 2,0. Полученный продукт сушат,предпочтительно на воздухе, при комнатной температуре и прокаливают в окислительной атмосфере при температуре в диапазоне от 200 до 600. В случае пропитки спиртовым раствором кислый компонент (а), также в экструдированной форме,предпочтительно полученный в экструдированной форме в соответствии со способом, описанным в ЕР 665055, суспендируют в спиртовом растворе,содержащем металл. После пропитки твердое вещество сушат и прокаливают. В соответствии со способом ионного обмена кислый компонент (а), также в экструдированной форме,предпочтительно полученный в экструдированной форме в соответствии со способом, описанным в ЕР 665055, суспендируют в водном растворе комплекса или соли металла,проводя процесс при комнатной температуре ив диапазоне от 6 до 10. После проведения ионного обмена твердое вещество отделяют, промывают водой, сушат и окончательно термообрабатывают в инертной и окислительной атмосфере. Температуры,которые можно применять для этих целей,находятся в диапазоне от 200 до 600 С. Соединения металлов, которые с успехом можно использовать в вышеописанных способах получения,представляют собой Н 26,(3)42, (3)42, (3)42, 2,(3)2, (3)2. Если каталитическая композиция включает более одного металла группы, то пропитку проводят следующим образом кислый компонент (а), также в экструдированной форме,предпочтительно полученный в экструдированной форме в соответствии со способом, описанным в ЕР 665055, смачивают раствором соединения первого металла, полученный продукт сушат, возможно, прокаливают, и пропитывают раствором соединения второго металла. Продукт сушат, а затем прокаливают в окислительной атмосфере при температуре в диапазоне от 200 до 600. Альтернативно можно использовать единый водный раствор, содержащий два или более соединений различных металлов, для одновременного введения указанных металлов. Перед использованием катализатор активируют известными способами, например посредством восстановительной обработки, и предпочтительно посредством сушки и последующего восстановления. Сушку проводят в инертной атмосфере при температуре в диапазоне от 25 до 100, в то время как восстановление производят термической обработкой катализатора в восстановительной атмосфере (Н 2) в диапазоне температур от 300 до 450 и давлении предпочтительно в диапазоне от 0,1 до 5 МПа (от 1 до 50 бар). Каталитические композиции, которые с успехом можно использовать на стадии гидроизомеризации настоящего изобретения,содержащие один или более металлов группы , а также их получение описаны в ЕР 908231 и ЕР 1050571. В частности, ЕР 908231 описывает каталитические композиции, содержащие смесь металлов, принадлежащих к группами , и носитель из алюмосиликагеля, аморфного при анализе рентгеновскими лучами, с мольным соотношением 2/23 в диапазоне от 30 до 500,площадью поверхности в диапазоне от 500 до 1000 м 2/г, объемом пор в диапазоне от 0,3 до 0,6 мл/г и средним диаметром пор в диапазоне от 10 до 40. Если катализатор гидроизомеризации также содержит в металлической фаземеталл группы, то катализатор можно получить посредством пропитки водным или спиртовым раствором. Более конкретно, в соответствии с первым способом,оксид кремния-алюминия,также в экструдированной форме,предпочтительно полученный в экструдированной форме в 7 25709 соответствии со способом, описанным в ЕР 665055,смачивают водным раствором соединения желаемого металла группы , проводя процесс при комнатной температуре или температуре,близкой к комнатной. После пропитки водным раствором твердое вещество сушат, а затем снова пропитывают водным раствором соединения желаемого металла группы . После пропитки водным раствором твердое вещество снова сушат и термообрабатывают в окислительной атмосфере. Подходящие для этой термообработки температуры лежат в диапазоне от 200 до 600. Пропитку металлической фазы водным раствором можно также осуществить в одну стадию, когда кислый носитель на основе оксида кремния-алюминия смачивают единым водным раствором, содержащим соединения металлов как группы , так и группы, далее проводя описанные выше процедуры. В способе пропитки спиртовым раствором оксид кремния-алюминия, также в экструдированной форме,предпочтительно полученный в экструдированной форме в соответствии со способом, описанным в ЕР 665055, суспендируют в спиртовом растворе соединения металла группыи соединения металла группы , проводя процесс при комнатной температуре или при значении температуры, близком к комнатной. После пропитки твердое вещество сушат, предпочтительно на воздухе, при температуре примерно 100 и термообрабатывают в окислительной атмосфере,предпочтительно на воздухе. Конечный катализатор гидроизомеризации можно составить и сформировать в виде экструдированных продуктов, имеющих различные формы (например, цилиндрическую, трехлопастную и т.д.), как это описано, например, в ЕР 1101813. Каталитические композиции, применяемые на стадии гидроизомеризации настоящего изобретения,характеризуются стойкостью к воде можно наблюдать ингибирующее влияние воды на каталитическую активность, которую, однако,можно восстановить путем повышения температуры, в то время как необратимой дезактивации не наблюдается. Увеличение на несколько (от трех до пяти) градусов Цельсия обычно является достаточным для компенсации снижения активности, которое вызывает содержание воды в загружаемой смеси в количестве 1000-2000. Предпочтительно работать с содержанием воды около 1000 , а еще более предпочтительно на уровне ниже 300 . Реактор для проведения стадии гидроизомеризации представляет собой реактор с неподвижным слоем катализатора. В этом случае контроль температуры не является критическим,поскольку реакция является слабо экзотермической. Из этих соображений пригоден адиабатический реактор с послойным размещением катализатора. В любом случае, можно также использовать кожухотрубчатый реактор. Жидкий питающий поток, выходящий со стадии гидродезоксигенирования, можно направлять в реактор прямотоком или противотоком по 8 отношению к водороду. Если жидкий питающий поток содержит значительные количества воды и/или кислородсодержащих соединений, которые не участвовали в реакции на первой стадии процесса(300 кислорода), то предпочтительной является подача противотоком. Таким образом, воду, присутствующую или полученную из кислородсодержащих соединений в ходе гидроизомеризации, удаляют в газовой фазе в первой части каталитического слоя, снижая, таким образом, время ее контакта с остальным катализатором. Особенно предпочтительной установкой для этой каталитической стадии является реактор, в котором количество слоев катализатора равно или больше 2, при этом первый слой, покрытый жидким углеводородным потоком,поступающим со стадии гидродезоксигенирования,соответствует, таким образом, последнему слою,покрытому потоком газообразного водорода, и состоит не из катализатора, а из наполнителя из структурированного инертного материала,например, керамики или нержавеющей стали, или таблеток или шариков из инертного материала,такого как пемза, альфа-оксид алюминия, стекло. Роль наполнителя состоит в улучшении контакта газа с жидкостью, поскольку смесь углеводородов(УВ), подвергаемая изомеризации, будет вступать в контакт с потоком газообразного водорода до того,как она перетечет на слой катализатора, таким образом подвергаясь дополнительной дегидратации. Гидроизомеризацию можно осуществить при температуре в диапазоне от 250 до 450,предпочтительно от 280 до 380, и при давлении в диапазоне от 2,5 до 7,0 МПа (от 25 до 70 бар),предпочтительно от 3 до 5 МПа (от 30 до 50 бар). Предпочтительно проводить процесс при объемной скорости от 0,5 до 2 ч-1. Соотношение Н 2/УВ предпочтительно находится в диапазоне от 200 до 1000 л (н.у.)/л. Смесь,полученную на стадии гидроизомеризации, подвергают перегонке для получения смеси очищенных углеводородов,которую можно использовать в качестве дизельного топлива. Фиг. 1 иллюстрирует схему установки, которую можно применять в способе настоящего изобретения для получения углеводородных фракций, которые можно использовать в качестве дизельного топлива,исходя из смеси биологического происхождения (биологическая смесь), содержащей эфиры жирных кислот и,возможно, некоторое количество свободных жирных кислот. Схема фиг. 1 находится в соответствии с описанным выше в отношении стадий гидродезоксигенирования (реактор ДЕОКС),очистки с помощью сепаратора высокого давления и промывки (СЕП) и гидроизомеризации (реактор ИЗОМ). На схеме после реактора гидроизомеризации имеются также последующие стадии разделения посредством сепаратора и перегонной установки, для выделения полученного газойля. Пунктирной линией показана возможность рециркуляции потока, выходящего с первой стадии. 25709 Для более подробного описания приведены,исключительно для целей иллюстрации конкретных аспектов изобретения,несколько примеров практической реализации способа, являющегося предметом настоящего изобретения, которые,однако, ни в коем случае не следует рассматривать как ограничивающие в целом объем изобретения. Пример 1 - Получение катализатора / Реагенты и материалы Для описанного далее получения применяли следующие имеющиеся в продаже реагенты Гидроксид тетрапропиламмония МетилцеллюлозаРеагенты и/или растворители, которые были использованы и не вошли в вышеприведенный перечень, представляют собой наиболее широко применяемые реагенты и растворители, которые легко можно найти у обычных коммерческих операторов, специализирующихся в данной области. Пример получения Получение алюмосиликагеля 100-литровый реактор предварительно промыли 75 литрами раствора, содержащего 1 мас. гидроксида тетрапропиламмония (ТПА-ОН) в деминерализованной воде, путем выдерживания жидкости при перемешивании в течение 6 часов при 120 С. Промывной раствор сливают и вводят 23,5 литров деминерализованной воды, 19,6 кг водного раствора 14,4 мас. ТПА-ОН (13,8 моль) и 600 г(2,94 моль) триизопропоксида алюминия. Смесь нагревают до 60 и выдерживают при перемешивании при этой температуре в течение 1 часа, так, чтобы получить прозрачный раствор. Затем температуру раствора доводят до 90 и быстро добавляют 31,1 кг(149 моль) тетраэтилсиликата. Реактор закрывают, и скорость перемешивания регулируют примерно до 1,2 м/с,смесь выдерживают при перемешивании в течение трех часов при температуре в диапазоне от 80 до 90 в термостате для отвода тепла, получаемого при реакции гидролиза. Давление в реакторе возрастает примерно до 0,2 МПа (изб.). В конце реакционную смесь выгружают и охлаждают до комнатной температуры с получением однородного и относительно текучего геля (вязкость 0,011 Пас),имеющего состав со следующими мольными соотношениями 2/23101 П-/20,093 2/221) Получение экструдированного продукта 1150 г оксида алюминия ( 150),предварительно высушенного в течение 3 часов на воздухе при 150, и 190 г метилцеллюлозы загружают в 10 л лопастной смеситель со скоростью перемешивания 70-80 об/мин. Затем в течение примерно 15 минут добавляют 5 кг алюмосиликагеля, полученного как описано выше и выдержанного в течение примерно 20 часов, и смесь оставляют при перемешивании примерно на 1 час. Добавляют 6 г ледяной уксусной кислоты, и температуру в смесителе доводят примерно до 60,после чего продолжают перемешивание до получения однородной пасты, имеющей желаемую консистенцию для последующего экструдирования. Однородную пасту, полученную как описано выше, загружают в экструдер типа ,экструдируют и нарезают на цилиндрические таблетки, имеющие желаемый размер (примерно 24 мм). Продукт выдерживают примерно в течение 6-8 часов, а затем сушат, выдерживая его в потоке воздуха при 100 в течение 5 часов. Окончательно его прокаливают в муфельной печи при 550 в течение 3 часов в потоке азота и еще в течение 8 часов - на воздухе. Таким образом получают пористое твердое вещество с кислыми характеристиками, состоящее по существу из оксида кремния/оксида алюминия(выход 95, рассчитывая на соответствующие исходные реагенты), имеющее поверхность по БЭТ 608 м 2/г.) Пропитка носителя платиной 12,1 мл водного раствора 0,6 М соляной кислоты,содержащего 4,5 г/л гексахлорплатиновой кислоты(26, 0,133 ммоль), добавляют по каплям при медленном перемешивании в стеклянный приемник,содержащий 10 г пористого твердого вещества,полученного как описано выше. Полученную таким образом смесь оставляют при перемешивании в течение 16 часов при комнатной температуре. Затем воду испаряют при 60 в токе воздуха, в течение примерно 1 часа. Затем полученное твердое вещество сушат, выдерживая его при температуре 150 в течение двух часов, и прокаливают в муфельной печи в потоке воздуха, изменяя температуру от комнатной до 500, в течение трех часов. В результате получают нанесенный на носитель катализатор, который используют на стадии гидроизомеризации, описанной в примере 3 ниже, имеющий следующие характеристики 59,8 мас. аморфного оксида кремнияалюминия (мольное соотношение 2/23102) 39,9 мас. оксида алюминия (псевдобемита) 0,3 мас. платины Объем пор 0,6 мл/г БЭТ 600 м 2/г Прочность на раздавливание 10 кг/см 2(ГДО) Эксперимент проводят в реакторе непрерывного действия, в который подают соевое масло, имеющее характеристики, приведенные в таблице 1(рафинированное соевое масло ). Растительное масло и водород подают на первую стадию прямотоком в присутствии имеющегося в продаже катализатора гидрогенизации 210 на основе Мо/А 2 О 3 в сульфидированной форме. Сульфидирование катализатора проводят, с 9 25709 использованием газойля,содержащего диметилдисульфид (ДМДС) в концентрации,которую постепенно изменяют от 3 до 9 мас., при температуре, которую постепенно поднимают от 230 до 370, давлении 7 МПа (70 бар),соотношении Н 2/газойль 1300 л (н.у.)/л и объемной скорости 0,8 ч-1. Растительное масло подают в реактор в присутствии небольшого количества ДМДС (0,025), чтобы поддерживать катализатор в сульфидированной форме. Питающий поток и водород проходят через реактор в направлении сверху вниз. Используют следующие рабочие условия Рафинированное соевое масло Пальмитиновая кислота(С 16-0) 13,06 Стеариновая кислота (С 18-0) 0,84 Олеиновая кислота (С 18-1) 27,09 Линолевая кислота (С 18-2) 53,63 Линоленовая кислота (С 18-3) 5,11 Арахиновая кислота(С 20-0) 0,07 Кислотность (мг КОН/г) 0,11 Н 2 О 22000,3 0,650,050,02 Первая цифра в скобках означает число атомов углерода, а вторая - количество ненасыщенных связей. Выходящий продукт отделяют в газожидкостном сепараторе от газовой фракции,состоящей из 2, СО/СО 2 и легких углеводородов,почти полностью состоящих из С 3 Н 8. Плотность (г/мл) Углерод ( масс.) Водород ( масс.) АзотСераКислород (по разности, ) Н 2 О (после обезвоживания, ) Моноароматические соединенияДиароматические соединенияТриароматические соединенияОбщее количество ароматических соединенийТемпература помутнения Бензин в исходном сырье (180, ) Газойль в исходном сырье (180-380, ) Тяжелые продукты в исходном сырье (340, ) Тяжелые продукты в исходном сырье (380, ) Модельная перегонка ( 2887) Исходная температура,2 5 10 50 90 95 98 Конечная температура,10 Жидкий продукт, после отделения от воды,состоит из н-парафинов, характеристики и распределение которых приведены ниже в таблице 2, а также на фиг. 2. Таблица 2 0,7916 84,64 14,83 1 3 0,5 100 2,9 0,5 0,1 3,5 21 0 96 5 4 173 269 272 288 309 324 351 412 462 25709 Распределение парафиновОбщее количество н-парафинов Общее количество изопарафинов н-парафины С 11 изопарафины С 11 н-парафины С 12-С 20 изопарафины С 12-С 20 н-парафины С 20 изопарафины С 20 Пример 3 - Стадия гидроизомеризации Продукт,полученный на стадии дезоксигенирования, описанной в примере 2,содержащий 100 остаточной воды, Температура Объемная скорость Давление Н 2/УВ Выходящий из реактора гидроизомеризации поток состоит из газовой фазы и жидкой фазы эти две фазы разделяют в газо-жидкостном сепараторе,газовая фаза (по результатам анализа методом газовой хроматографии) состоит из легких С 3/С 4 парафинов (ЛПГ), в то время как отделенную жидкую фазу, содержащую парафины с числом атомов углерода в диапазоне от 5 до 22,анализируют посредством газовой хроматографии для того, чтобы оценить уровень изомеризации, 90,92 9,08 0,85 0,2 87,7 6,5 2,4 3,1 обрабатывают водородом,в прямотоке,в присутствии катализатора /, полученного в предыдущем примере 1. Используемые рабочие условия приведены в таблице 3. Таблица 3 340-360 2 ч-1 3,5 МПа(35 бар) 1000 л(н.у.)/л который при данных рабочих условиях составляет 79, и используют для оценки кривой перегонки. Затем углеводороды направляют в перегонную колонну, чтобы отделить фракцию бензина (12,7) от фракции дизельного топлива (87,3). Эта последняя фракция, содержащая парафины с числом атомов углерода в диапазоне от 12 до 22, была охарактеризована, и основные свойства приведены ниже в таблице 4 Таблица 4 Плотность, г/см 3 Сера,Температура помутнения,Цетановое число Общее содержание ароматических соединений,Изопарафины,н-парафины,Модельная перегонка ( 2887) 5,10,50,90,95,Фиг. 3 изображает общий физический баланс процесса, относящегося к примерам 2 и 3 стадию гидродезоксигенирования проводят в реакторе ДЕОКС, СЕП представляет собой газо-жидкостной сепаратор, а ИЗОМ представляет собой реактор, в котором проводят стадию гидроизомеризации. После реактора гидроизомеризации представлена перегонная колонна, из которой получают фракцию дизельного топлива. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения углеводородной фракции,которую можно использовать в качестве дизельного топлива или компонента дизельного топлива,исходя из смеси биологического происхождения,содержащей эфиры жирных кислот и, возможно,содержащей свободные жирные кислоты, который включает следующие стадии 1) гидродезоксигенирования смеси биологического происхождения 2) гидроизомеризации смеси, полученной на стадии (1), после возможной обработки с целью очистки, причем указанную гидроизомеризацию осуществляют в присутствии каталитической системы, которая включает) носитель кислой природы, включающий полностью аморфный микро-мезопористый оксид кремния-оксид алюминия, имеющий мольное соотношение 2/А 23 в диапазоне от 30 до 500,площадь поверхности более 500 м 2/г, объем пор в диапазоне от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 ,) металлический компонент, содержащий один или более металлов группы , возможно смешанных с одним или более металлами группы 25709 2. Способ по п.1, в котором смесь биологического происхождения представляет собой смесь растительного или животного происхождения. 3. Способ по п. 1 или 2, в котором эфиры жирных кислот, которые содержатся в смесях биологического происхождения,представляют собой триглицериды жирных кислот, в которых углеводородная цепь жирной кислоты содержит от 12 до 24 атомов углерода и является моно- или поли-ненасыщенной. 4. Способ по п. 1, 2 или 3, в котором смеси биологического происхождения можно выбрать из растительных масел,растительных жиров,животных жиров, рыбьего жира или их смесей. 5. Способ по п. 4, в котором растительные масла или жиры, возможно происходящие из растений,выведенных посредством генетических манипуляций, выбирают из подсолнечных масел,рапсового масла, масла канолы, пальмового,соевого, конопляного, оливкового, льняного,горчичного, арахисового, касторового, кокосового масел, или жирных масел, содержащихся в сосновой пульпе (талловое масло), повторно используемых масел или жиров пищевой промышленности или их смесей, а животные масла или жиры выбирают из свиного жира, свиного сала, лярда, молочных жиров, повторно используемых масел или жиров пищевой промышленности и их смесей. 6. Способ по п.1, в котором смеси биологического происхождения смешивают с одним или более углеводородами перед подачей их на стадию (1). 7. Способ по п.1, в котором стадию (1) осуществляют в присутствии водорода и катализатора гидрогенизации,содержащего носитель и один или более металлов, выбранных из металлов группыи группы . 8. Способ по п.7, в котором носитель для катализатора стадии (1) выбирают из оксида алюминия, оксида кремния, оксида циркония,оксида титана или их смесей. 9. Способ по п.7, в котором металл или металлы,которые содержатся в катализаторе стадии (1),выбирают из , ,или из пар металлов -,-, - и -. 10. Способ по п.7, в котором катализатор стадии(1) выбирают из каталитических композиций - на цеолите, /цеолит, /. 11. Способ по п. 1 или 7, в котором стадию (1) проводят в реакционной зоне, содержащей один или более каталитических слоев, в одном или более реакторах. 12. Способ по п. 11, в котором стадию (1) проводят в реакторе гидрообработки с неподвижным слоем катализатора. 13. Способ по п.7, 11 или 12, в котором на стадии(1) поток водорода и исходное сырье биологического происхождения можно направлять прямотоком или противотоком. 14. Способ по п. 7, 11, 12 или 13, в котором реактор имеет адиабатические слои в количестве,равном или превышающем 2. 15. Способ по п. 11, 12 или 14, в котором поток водорода и/или исходное сырье, жидкое при определенной температуре, направляют между одним слоем катализатора и другим слоем катализатора для создания постоянного или возрастающего температурного профиля. 16. Способ по п. 7 или 11, в котором реактор представляет собой кожухотрубчатый реактор с катализатором,загруженным в трубы,и диатермической жидкостью, которую направляют в пространство кожуха. 17. Способ по п. 14 или 16, в котором реактор работает с рециркуляцией части выходящих потоков. 18. Способ по п.17, в котором коэффициент рециркуляции, то есть количество фракции,рециркулируемой в реактор, по отношению к свежему исходному сырью составляет от 0,5 до 5 по массе. 19. Способ по п.7, в котором применяют суспензионный реактор,где катализатор гидродезоксигенирования состоит из микросфер и диспергирован в реакционной среде,а перемешивание осуществляют посредством механического перемешивания или посредством принудительной рециркуляции реакционных текучих сред. 20. Способ по п. 1, в котором стадию (1) проводят при давлении в диапазоне от 2,5 до 7,0 МПа (от 25 до 70 бар) и температуре в диапазоне от 240 до 450 С. 21. Способ по п. 20, который осуществляют при температуре в диапазоне от 270 до 430 С. 22. Способ по п. 20, в котором давление находится в диапазоне от 3 до 5 МПа (от 30 до 50 бар). 23. Способ по п. 20, который осуществляют при объемной скорости в диапазоне от 0,5 до 2 ч-1. 24. Способ по п. 20, в котором на стадии (1) используют соотношение Н 2 /смесь биологического происхождения в диапазоне от 400 до 2000 л (н.у.)/л. 25. Способ по п. 7 или 9, в котором катализаторы на основе -, -, - и сульфидируют перед применением. 26. Способ по предшествующим п.п. 1-25, в котором, для поддержания катализатора в сульфидированной форме, одновременно со смесью биологического происхождения подают сульфидирующий агент или, альтернативно, газойль прямой гонки с высоким содержанием серы. 27. Способ по п. 1, в котором смесь биологического происхождения перед подачей на стадию (1) подвергают предварительной обработке,при этом указанную предварительную обработку осуществляют путем абсорбции,обработки ионообменными смолами или слабокислотной промывки. 28. Способ по п. 1, в котором смесь, полученную на стадии (1),перед гидроизомеризацией подвергают обработке с целью очистки, при этом обработка с целью очистки включает стадию разделения и стадию промывки. 25709 29. Способ по п. 28, в котором на стадии разделения смесь, полученную на стадии (1),направляют в газо-жидкостной сепаратор высокого давления с получением газовой фазы и жидкой фазы. 30. Способ по п. 29, в котором газовую фазу,содержащую водород, воду, СО, СО 2, легкие парафины (С 4-) и, возможно, небольшие количества 3, РН 3 и 2, охлаждают путем конденсации,отделяют воду и конденсирующиеся углеводороды,а оставшуюся газовую фазу очищают с получением водорода, который можно рециркулировать на реакционную стадию (1). 31. Способ по п. 29, в котором жидкую фазу,отделенную в сепараторе высокого давления,состоящую из углеводородной фракции, состоящей по существу из линейных парафинов с числом атомов углерода в диапазоне от 14 до 21,промывают водородом или азотом или газообразным углеводородом в десорбере перед подачей на последующую стадию) носитель кислой природы, включающий полностью аморфный микро-мезопористый оксид кремния-оксид алюминия, имеющий мольное соотношение 2/А 23 в диапазоне от 30 до 500,площадь поверхности более 500 м 2/г, объем пор в диапазоне от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 ,) металлический компонент, содержащий один или более металлов группы , возможно,смешанных с одним или более металлами группы. 33. Способ по п. 1 и 32, в котором на стадии (2) оксид кремния-оксид алюминия,который содержится в носителе кислой природы (а), имеет мольное соотношение 2/А 23 в диапазоне от 50 до 300. 34. Способ по п. 1 и 32, в котором на стадии (2) оксид кремния-оксид алюминия,который содержится в носителе кислой природы (а), имеет пористость в диапазоне от 0,3 до 0,6 мл/г. 35. Способ по п. 1, в котором на стадии (2) компонент кислой природы (а) каталитической системы находится в форме экструдированного продукта, содержащего связующее. 36. Способ по п. 35, в котором на стадии (2) компонент кислой природы (а) каталитической системы в форме экструдированного продукта,содержащего связующее, получают с помощью процесса, который включает следующие стадии(А) получения водного раствора гидроксида тетраалкиламмония(ТАА-ОН). растворимого соединения алюминия, гидролизующегося до А 2 О 3,и соединения кремния, гидролизующегося до 2, в следующих мольных соотношениях 2/А 23 от 30/1 до 500/1 нагревания полученного таким образом раствора для осуществления его гидролиза и гелеобразования и получения смеси А с вязкостью в диапазоне от 0,01 до 100 Пас добавления к смеси А сначала связующего,принадлежащего к группе бемитов или псевдобемитов, в массовом соотношении со смесью А в диапазоне от 0,05 до 0,5, а затем неорганической или органической кислоты в количестве от 0,5 до 8,0 г на 100 г связующего нагревания при перемешивании смеси,полученной на стадии (С), до температуры в диапазоне от 40 до 90, до получения однородной пасты,которую подвергают экструзии и гранулированию сушки и прокаливания экструдированного продукта в окислительной атмосфере. 37. Способ по п. 1, в котором на стадии (2) каталитическая система содержит в качестве металлического компонентаодин или более металлов группы , выбранных из , , , . 38. Способ по п.37, в котором каталитическая система содержит только металлы группы , и указанные металлы предпочтительно выбраны из , и . 39. Способ по п.37, в котором каталитическая система содержит как один или более металлов группы , так и один или более металлов группы, и указанные металлы группывыбраны изи Со. 40. Способ по п.1, 37 или 39, в котором на стадии(2) каталитическая система содержит в качестве металлического компонентакак один или более металлов группы , так и один или более металлов группы , и указанные металлы группывыбраны из Мо и . 41. Способ по п.1, в котором в каталитической системе стадии (2) металл группыприсутствует в количестве от 0,1 до 5 мас. по отношению к общей массе катализатора. 42. Способ по п.1, в котором в каталитической системе стадии (2) металл группысодержится в количестве от 1 до 50 мас. по отношению к общей массе катализатора. 43. Способ по п.42, в котором металл группысодержится в количестве от 5 до 35 мас 44. Способ по п.1, в котором на стадии (2) каталитическая система включает один или более металлов группы и носитель из алюмосиликагеля, аморфный при анализе с помощью рентгеновских лучей, с мольным соотношением 2/А 23 в диапазоне от 30 до 500,площадью поверхности в диапазоне от 500 до 1000 м 2/г, объемом пор в диапазоне от 0,3 до 0,6 мл/г,средним диаметром пор в диапазоне от 10 до 30 . 45. Способ по п. 1, в котором на стадии (2) каталитическая система включает один или более металлов группыи носитель из прокаленного алюмосиликагеля, аморфного при анализе с помощью рентгеновских лучей, с мольным соотношением 2/А 23 в диапазоне от 30 до 500,площадью поверхности в диапазоне от 500 до 25709 1000 м 2 /г, объемом пор до 0,8 мл/г и средним диаметром пор в диапазоне от 10 до 40 . 46. Способ по п. 1, в котором на стадии (2) каталитическая система включает один или более металлов, выбранных из , , , ,и , и носитель из оксида кремния-оксида алюминия,аморфный при анализе с помощью рентгеновских лучей, с мольным соотношением 2/А 23 в диапазоне от 30 до 500, площадью поверхности более 500 м 2 /г, объемом пор в диапазоне от 0,3 до 1,3 мл/г и средним диаметром пор менее 40 . 47. Способ по п. 1, в котором на стадии (2) каталитическая система содержит смесь металлов,принадлежащих к группами , и носитель из алюмосиликагеля, аморфный при анализе с помощью рентгеновских лучей, с мольным соотношением 2/А 23 в диапазоне от 30 до 500,площадью поверхности в диапазоне от 500 до 1000 м 2/г, объемом пор в диапазоне от 0,3 до 0,6 мл/г и диаметром пор в диапазоне 10-40 . 48. Способ по п. 1, в котором стадию (2) гидроизомеризации проводят в реакторе с неподвижным слоем катализатора. 49. Способ по п. 48, в котором реактор имеет адиабатические слои. 50. Способ по п. 1, 48 или 49, в котором смесь,которую подвергают гидроизомеризации, подают в реактор гидроизомеризации прямотоком или противотоком по отношению к водороду. 51. Способ по п. 50, в котором указанный способ осуществляют в режиме противотока в реакторе с числом слоев, равным или превышающим 2, при этом первый слой, покрытый смесью, которую подвергают гидроизомеризации,состоит из наполнителя из структурированного инертного материала, или гранул, или шариков из инертного материала. 52. Способ по п.1 или 32, в котором стадию (2) гидроизомеризации проводят при температуре в диапазоне от 250 до 450 и давлении в диапазоне от 2,5 до 7,0 Мпа (от 25 до 70 бар). 53. Способ по п. 52, который осуществляют при температуре в диапазоне от 280 до 380. 54. Способ по п. 52, который осуществляют при давлении в диапазоне от 3,0 до 5,0 МПа (от 30 до 50 бар). 55. Способ по п. 52, который осуществляют при объемной скорости в диапазоне от 0,5 до 2 ч-1 и соотношении Н 2/УВ от 200 до 1000 ч-1.

МПК / Метки

МПК: C10G 3/00, C10G 45/62, C10G 45/60

Метки: способ, смеси, происхождения, получения, фракций, углеводородных, биологического

Код ссылки

<a href="https://kz.patents.su/15-25709-sposob-polucheniya-uglevodorodnyh-frakcijj-iz-smesi-biologicheskogo-proishozhdeniya.html" rel="bookmark" title="База патентов Казахстана">Способ получения углеводородных фракций из смеси биологического происхождения</a>

Предыдущий патент: Фармацевтическая композиция (варианты) и способ предотвращения или лечения депрессии или тревожных расстройств с ее применением

Следующий патент: Способ очистки легкого углеводородного сырья

Случайный патент: Способ брюшно-промежностной проктопластики у детей