Электромагнитный технологический реактор (варианты) и стержневой электрод, используемый в реакторе

Формула / Реферат

Изобретение относится к электротермии и может применяться, в частности, для плавления базальтовых и диабазовых пород. Электромагнитный технологический реактор содержит металлическую реакционную камеру 1 с боковыми стенками 2, дном 3 и крышкой 4, по меньшей мере, одно устройство для ввода перерабатываемого материала 10, устройство для выпуска расплава 11, по крайней мере, три стержневых электрода 8, размещенных в реакционной камере, охватывающий реакционную камеру электромагнит 6 с обмотками 7, соединенными последовательно с электродами 8 с трехфазным тиристорным регулятором переменного тока 19, подключенным к сети питания, и трехфазный управляемый выпрямитель 21, подключенный к сети питания, один из выходов которого соединен со стержневыми электродами через развязывающие диоды 22. Отличие заявляемого реактора заключается в том, что он снабжен, по меньшей мере, одним дополнительным электродом 15, установленным в нижней части реакционной камеры 1 и соединенным со вторым выходом трехфазного управляемого выпрямителя 21.

В варианте исполнения отличие реактора заключается в том, что реактор снабжен подключенными к сети питания тремя однофазными трансформаторами 24, каждый из которых соединен с регулируемым тиристорным выпрямителем 25, один выход которого соединен со стержневым электродом 8, а второй выход закорочен, заземлен и подключен к, по меньшей мере, одному дополнительному электроду 15, установленному в нижней части реакционной камеры. Вокруг устройства для выпуска расплава 11, расположенного выше дна реакционной камеры образована ванна для металлической фазы расплава 13, футерованная изнутри огнеупорным материалом, и снабженная леткой для выпуска металлической фазы расплава 16.

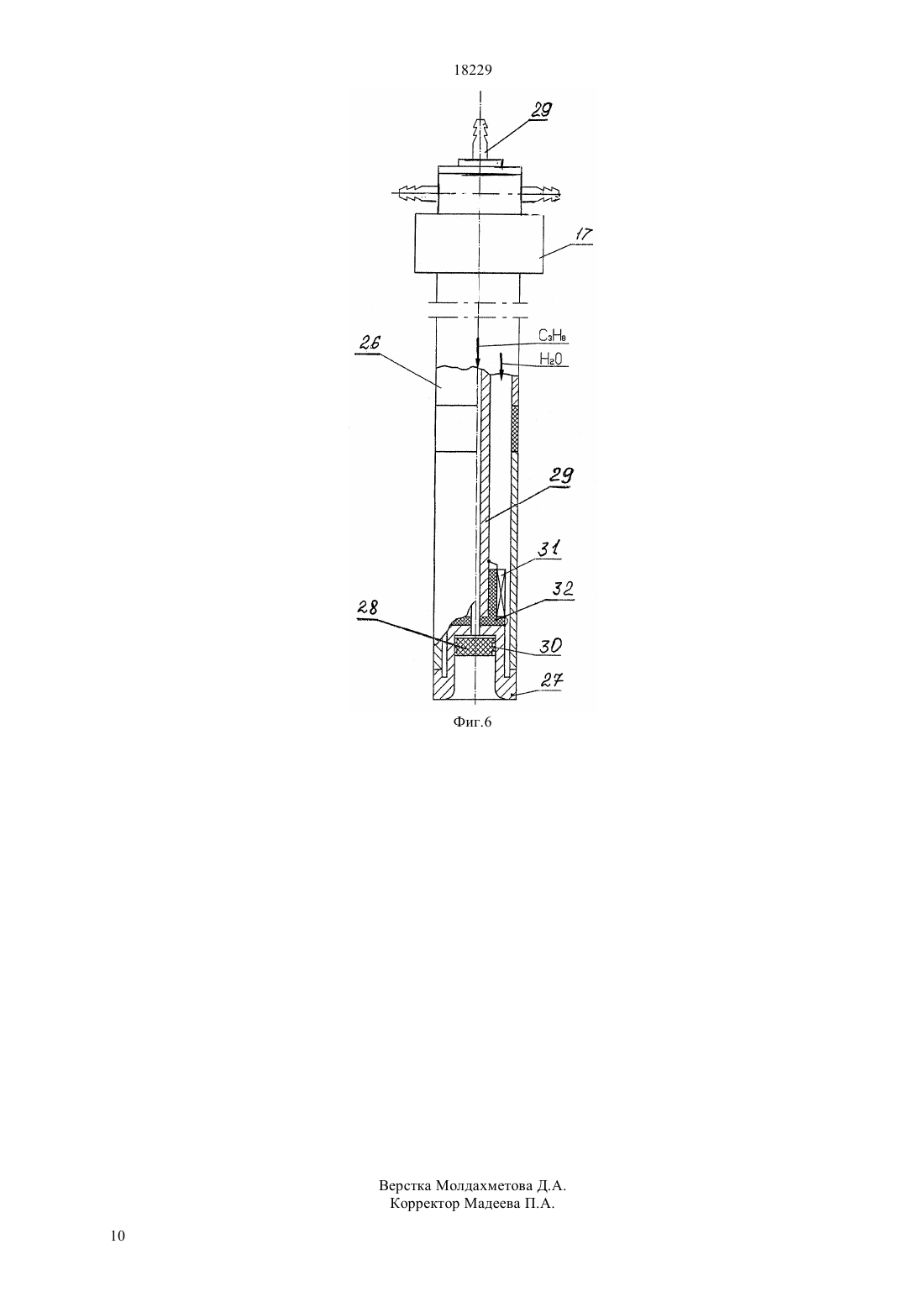

Предлагается также стержневой электрод, который содержит охлаждаемый корпус 26, в полости которого размещена графитовая вставка 28. Отличие его заключается в том, что графитовая вставка 28 размещена в полости концевой обечайки 27, расположенной в конечной части корпуса 26 и соединенной трубкой 29 с источником углеводородов метанового ряда, например, пропана. На боковой стороне графитовой вставки 28 выполнены канавки 30 для прохода углеводородов. Индукционная катушка 31 установлена над или вокруг графитовой вставки и включена последовательно в цепь токоподачи. Электромагнитный технологический реактор и стержневой электрод имеют более высокую надежность и долговечность при более высоком и равномерном тепловыделении по всему объему реактора. Кроме того, получаемый минеральный расплав содержит меньшее количество загрязняющих его металлических включений.

Текст

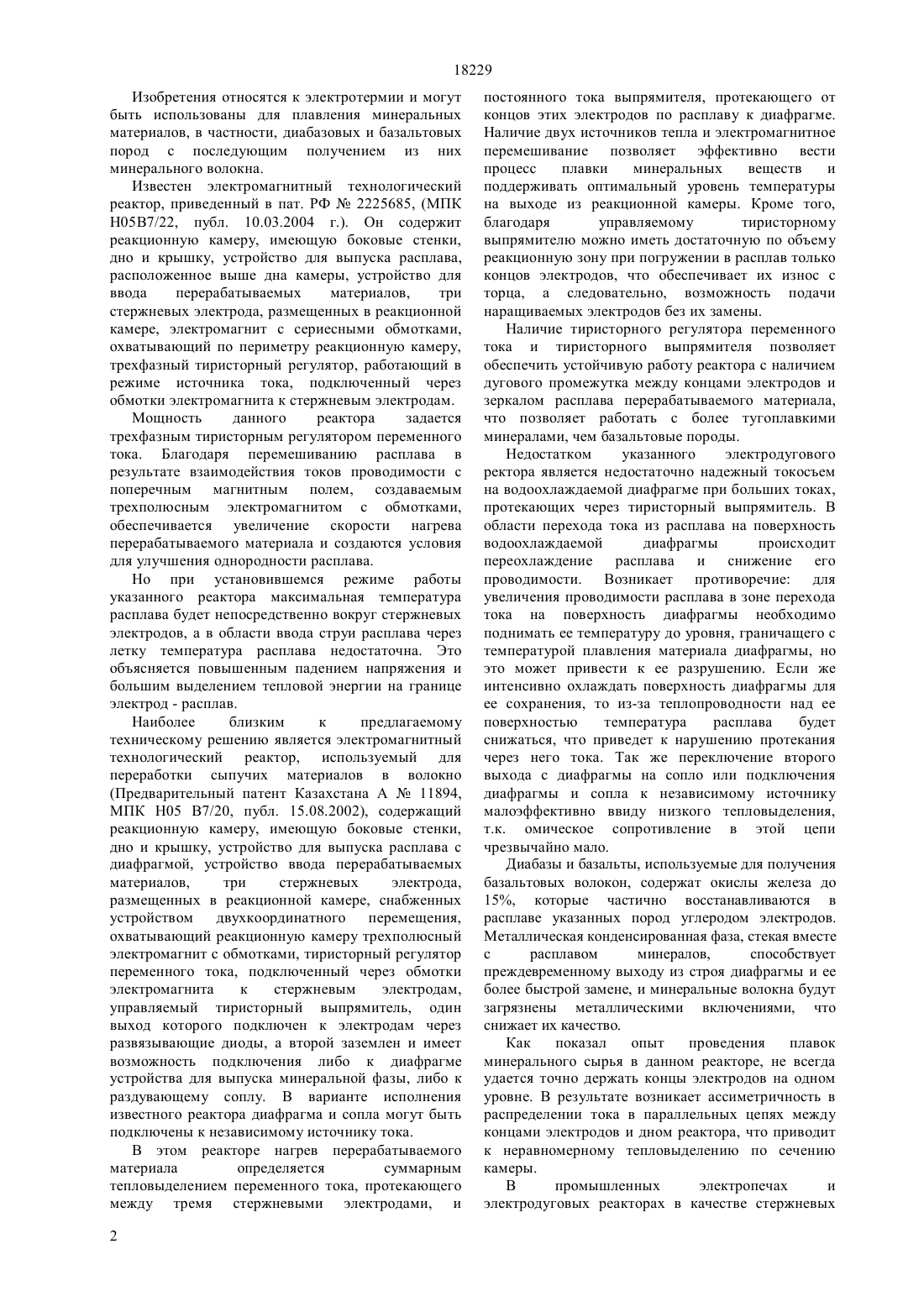

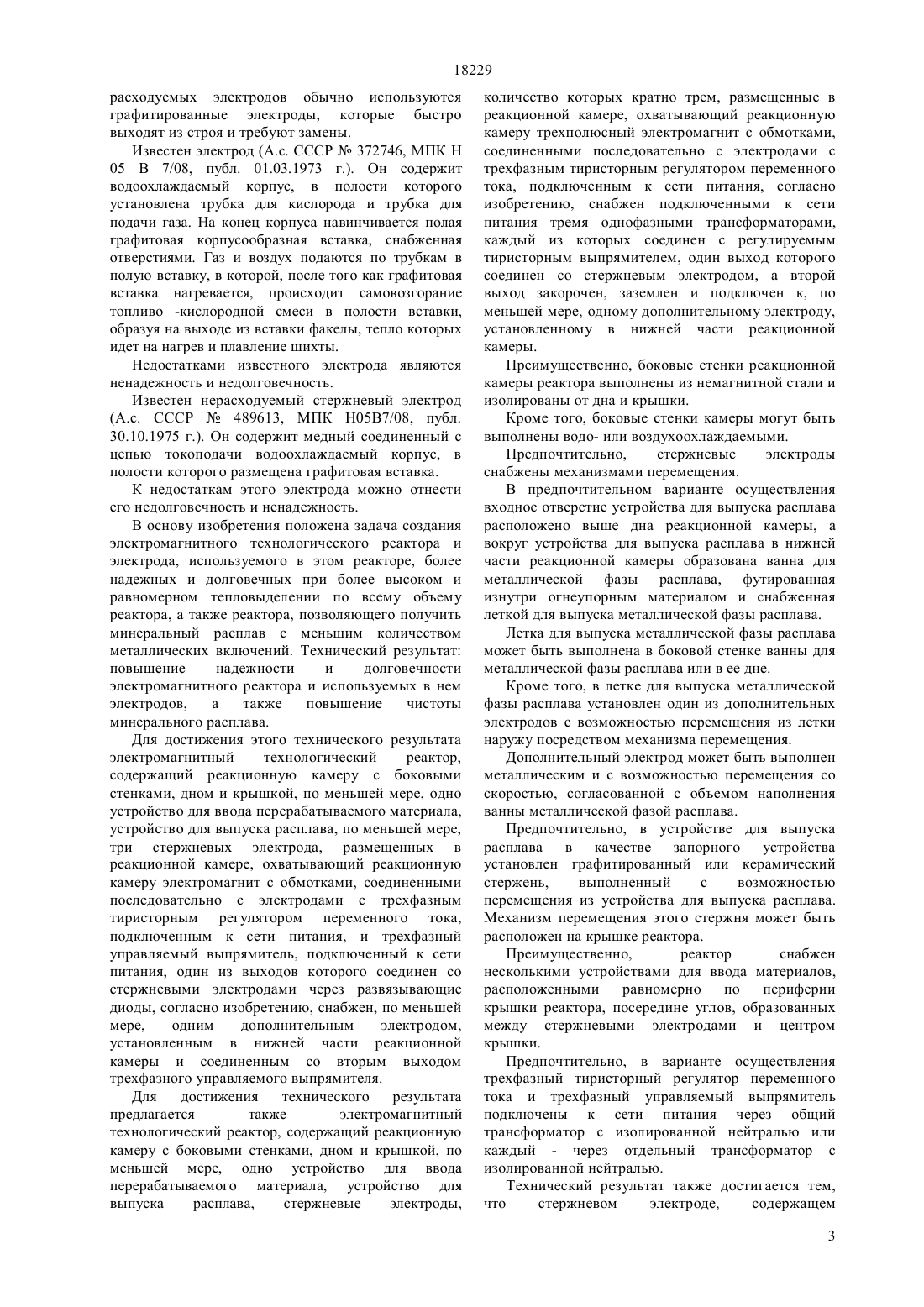

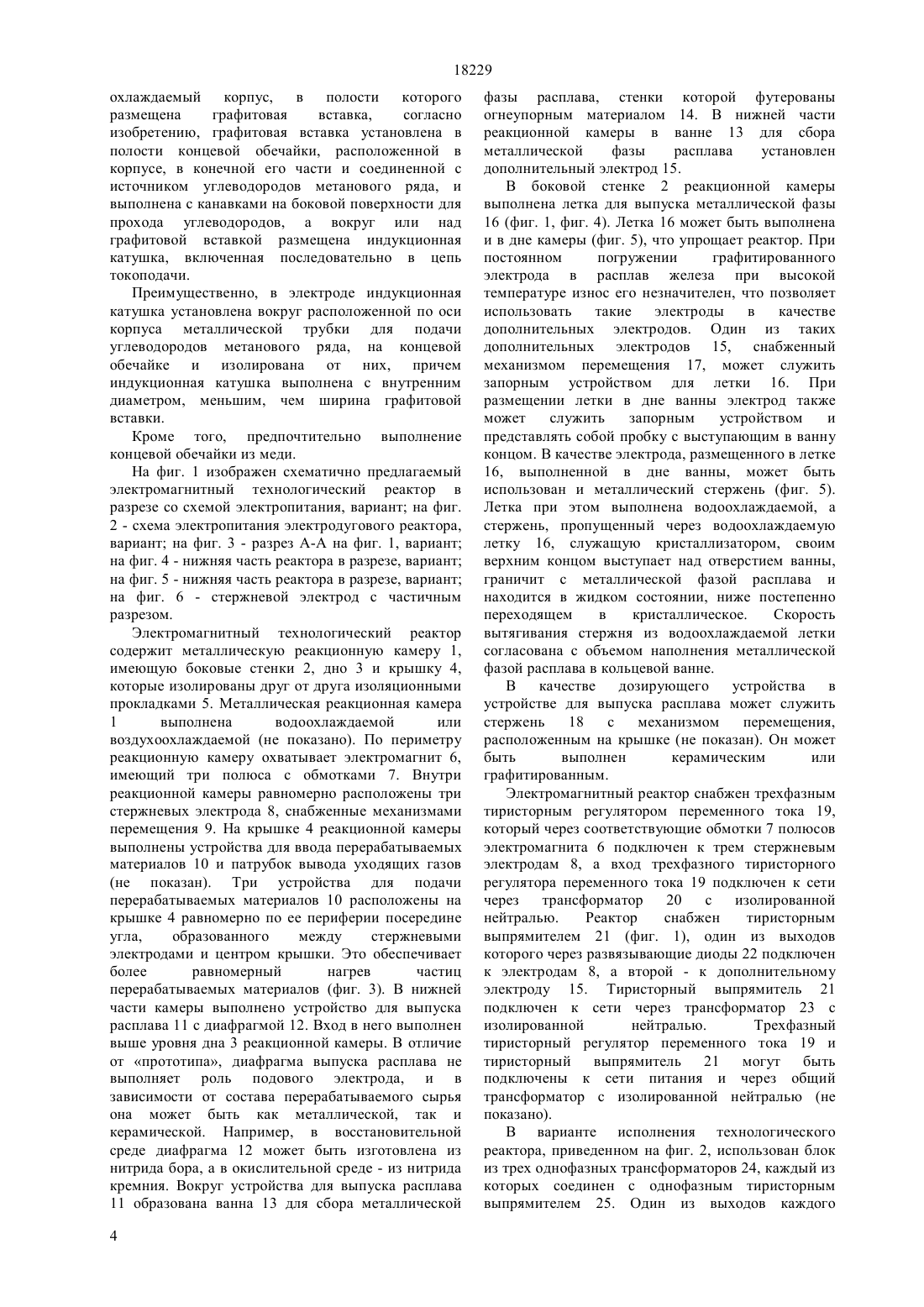

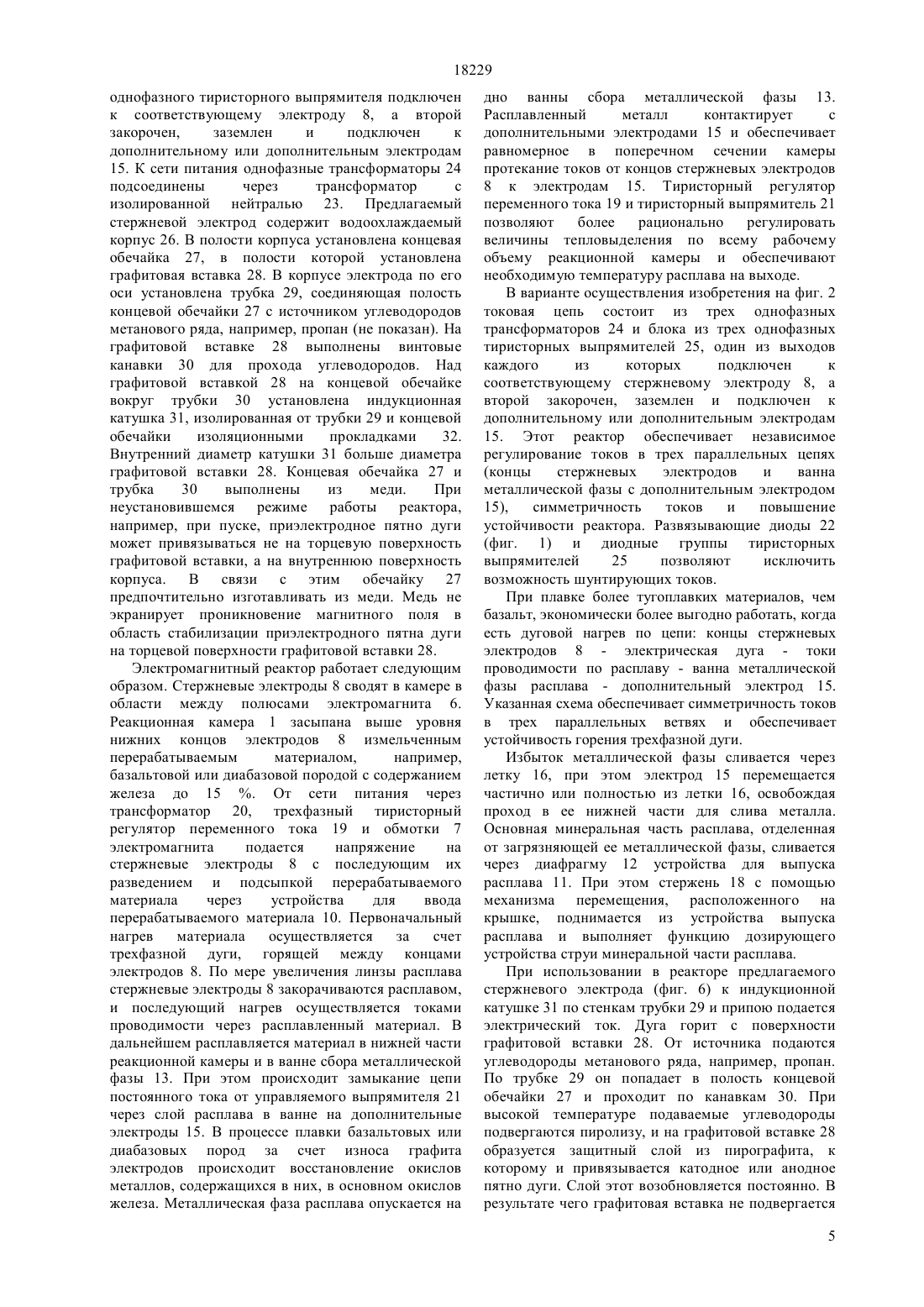

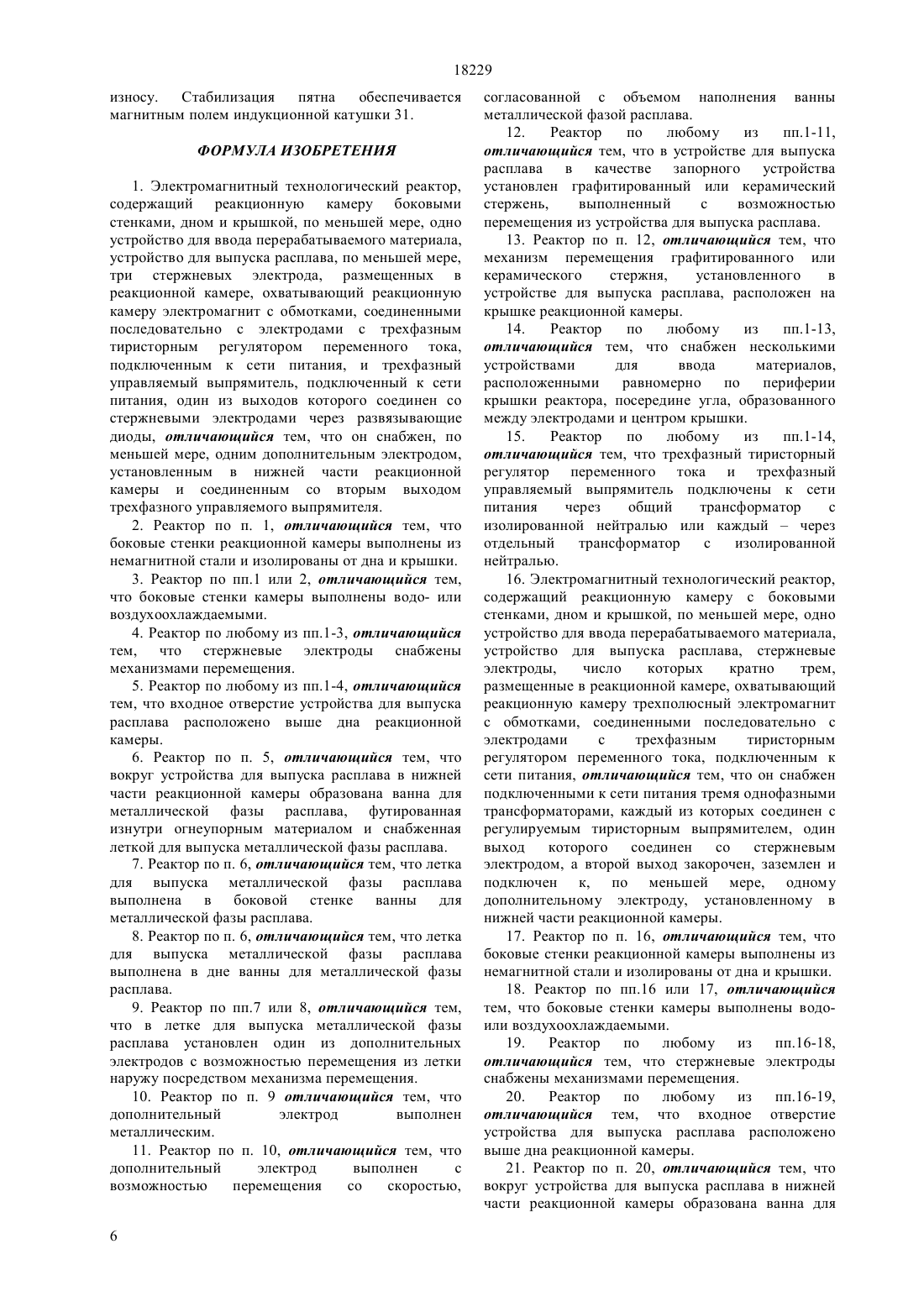

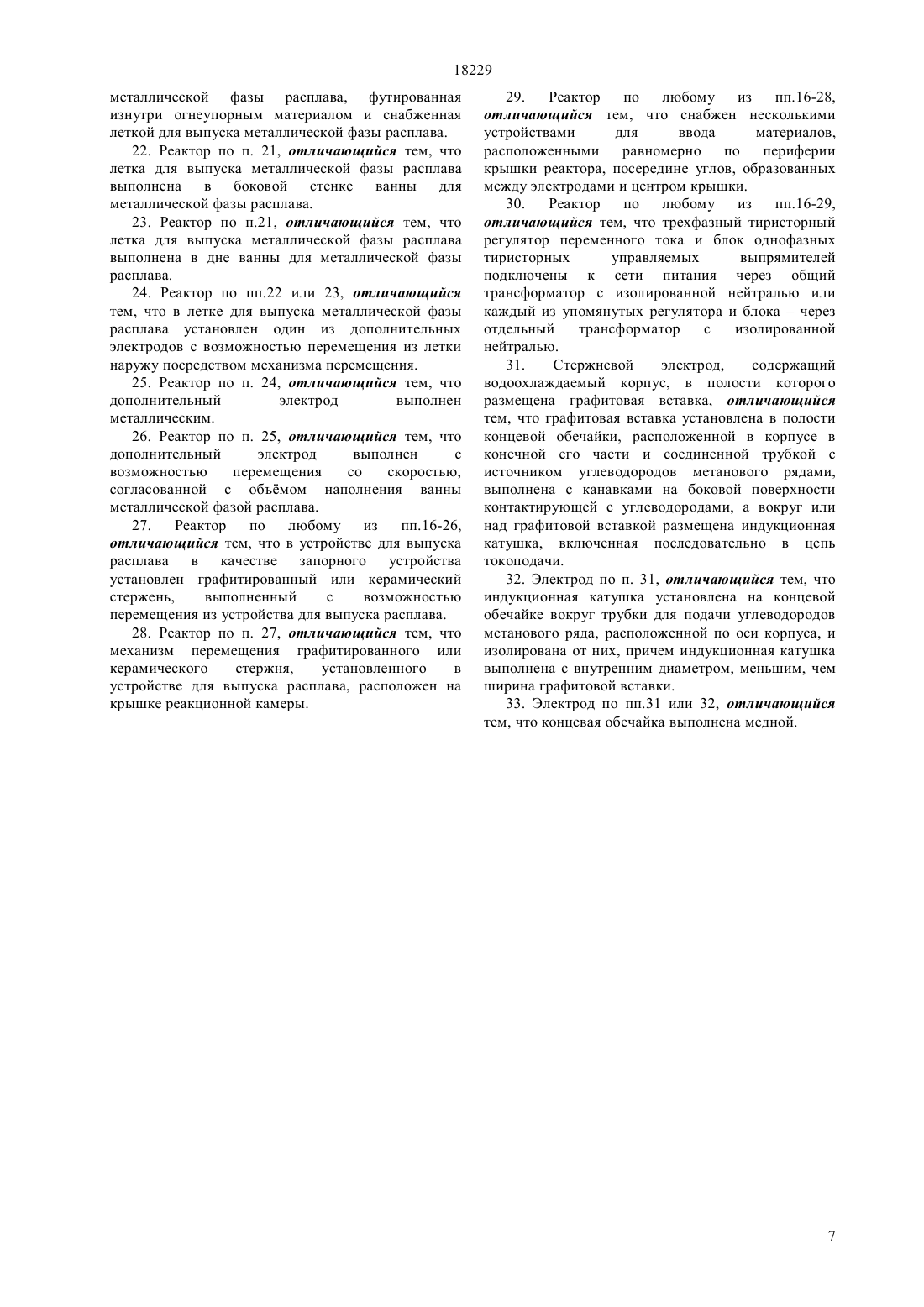

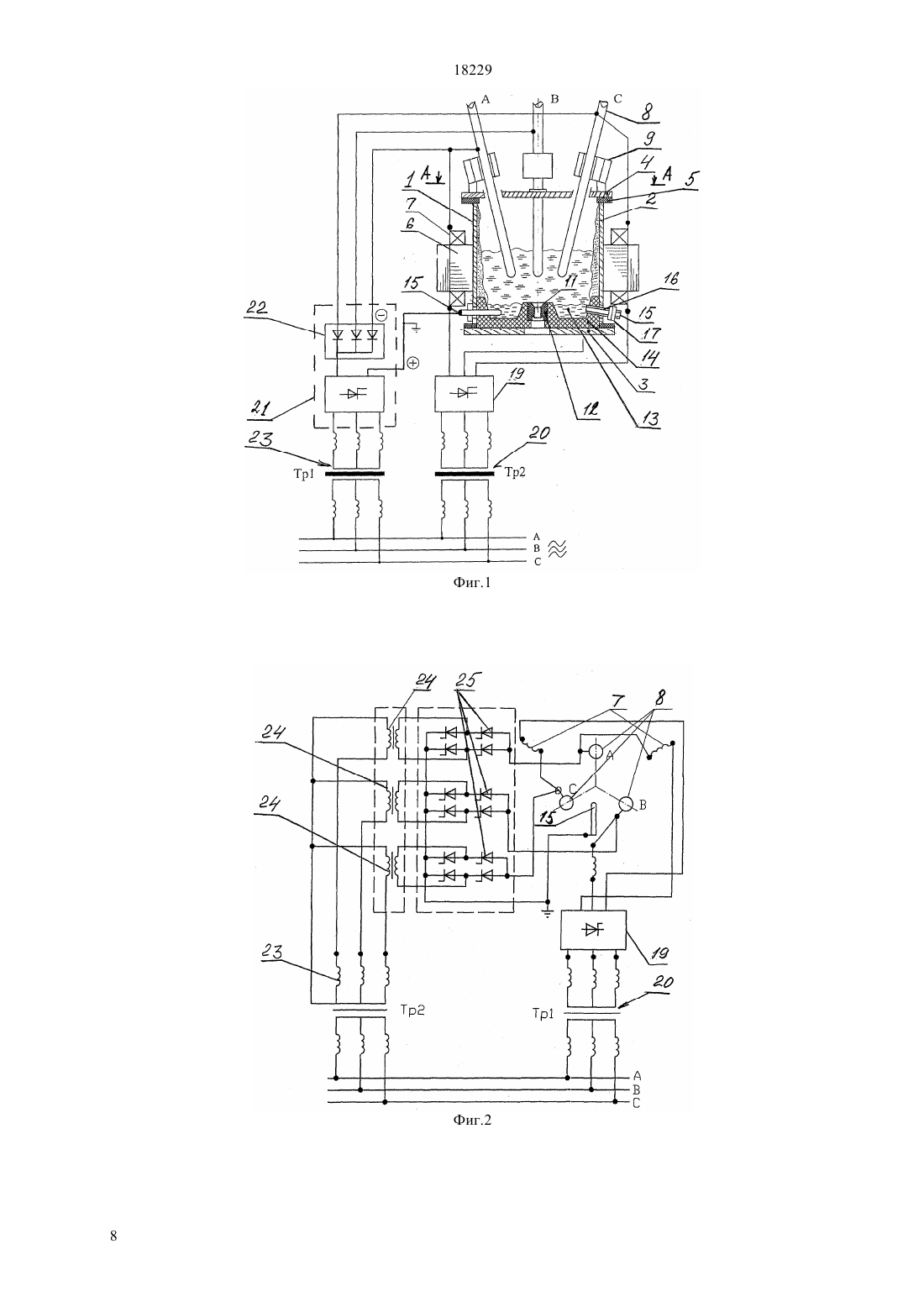

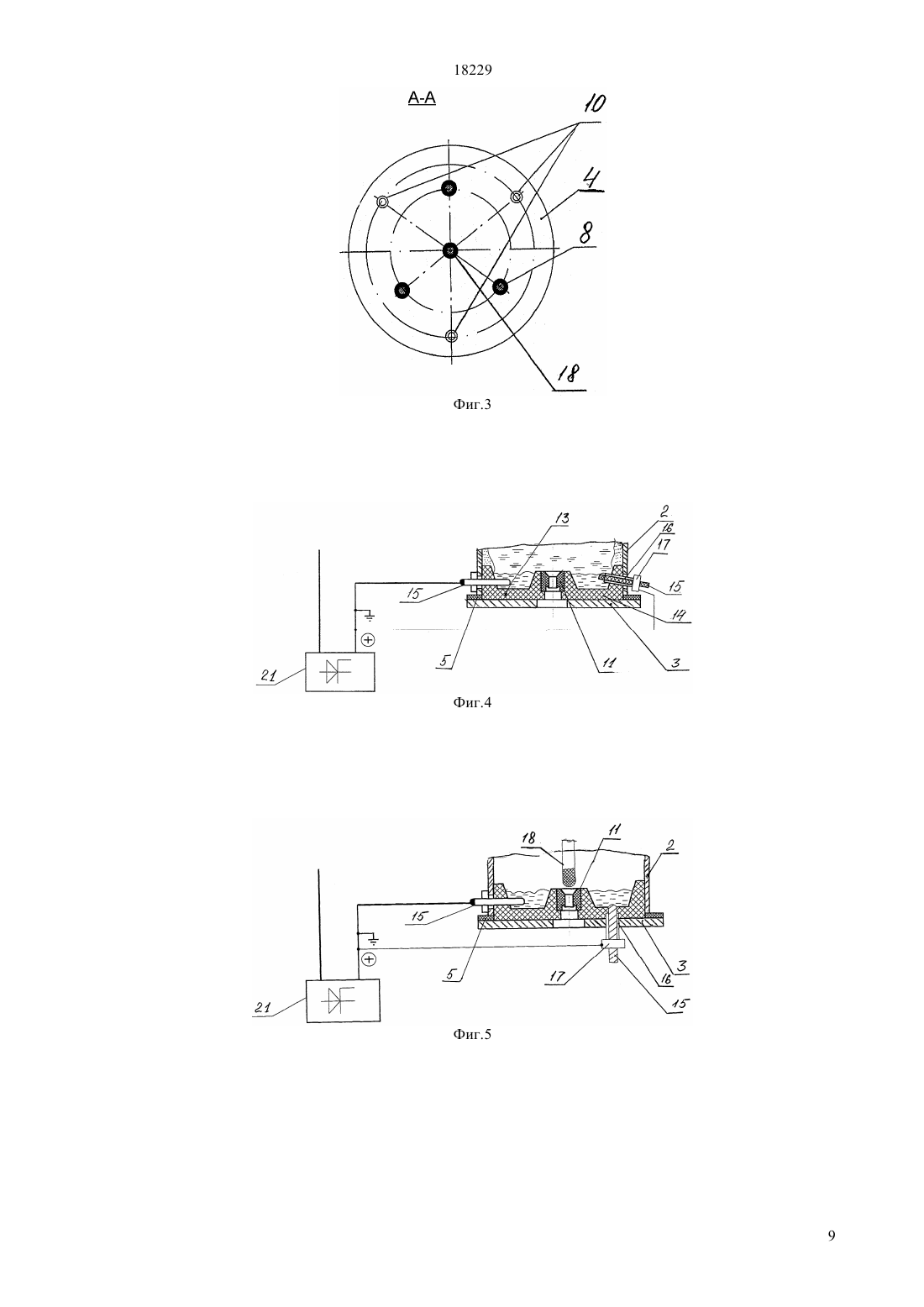

(51) 05 7/20 (2009.01) 05 7/08 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ реактора заключается в том, что он снабжен, по меньшей мере, одним дополнительным электродом 15, установленным в нижней части реакционной камеры 1 и соединенным со вторым выходом трехфазного управляемого выпрямителя 21. В варианте исполнения отличие реактора заключается в том, что реактор снабжен подключенными к сети питания тремя однофазными трансформаторами 24, каждый из которых соединен с регулируемым тиристорным выпрямителем 25,один выход которого соединен со стержневым электродом 8, а второй выход закорочен, заземлен и подключен к, по меньшей мере, одному дополнительному электроду 15, установленному в нижней части реакционной камеры. Вокруг устройства для выпуска расплава 11,расположенного выше дна реакционной камеры образована ванна для металлической фазы расплава 13,футерованная изнутри огнеупорным материалом, и снабженная леткой для выпуска металлической фазы расплава 16. Предлагается также стержневой электрод,который содержит охлаждаемый корпус 26, в полости которого размещена графитовая вставка 28. Отличие его заключается в том, что графитовая вставка 28 размещена в полости концевой обечайки 27, расположенной в конечной части корпуса 26 и соединенной трубкой 29 с источником углеводородов метанового ряда, например, пропана. На боковой стороне графитовой вставки 28 выполнены канавки 30 для прохода углеводородов. Индукционная катушка 31 установлена над или вокруг графитовой вставки и включена последовательно в цепь токоподачи. Электромагнитный технологический реактор и стержневой электрод имеют более высокую надежность и долговечность при более высоком и равномерном тепловыделении по всему объему реактора. Кроме того, получаемый минеральный расплав содержит меньшее количество загрязняющих его металлических включений.(72) Лукьященко Валерий Григорьевич Мессерле Владимир Ефремович Нестеренков Александр Геннадьевич Шевченко Виктор Николаевич Устименко Александр Бориславович Осадчий Сергей Федорович Голыш Валерий Иванович Нестеренков Виктор Александрович(73) Товарищество с ограниченной ответственностью НТО Плазмотехника(56) Предварительный патент РК 11894, кл. Н 05 В 7/20, 2002,Патент 2225685, кл. Н 05 В 7/22, 2004 Патент 2040864, кл. Н 05 В 7/22, 1995 А.с.372746, кл. Н 05 В 7/08, 197303037038, кл. Н 05 В 7/085, 2003(57) Изобретение относится к электротермии и может применяться, в частности, для плавления базальтовых и диабазовых пород. Электромагнитный технологический реактор содержит металлическую реакционную камеру 1 с боковыми стенками 2, дном 3 и крышкой 4, по меньшей мере, одно устройство для ввода перерабатываемого материала 10,устройство для выпуска расплава 11, по крайней мере, три стержневых электрода 8, размещенных в реакционной камере, охватывающий реакционную камеру электромагнит 6 с обмотками 7,соединенными последовательно с электродами 8 с трехфазным тиристорным регулятором переменного тока 19, подключенным к сети питания, и трехфазный управляемый выпрямитель 21,подключенный к сети питания, один из выходов которого соединен со стержневыми электродами через развязывающие диоды 22. Отличие заявляемого 18229 Изобретения относятся к электротермии и могут быть использованы для плавления минеральных материалов, в частности, диабазовых и базальтовых пород с последующим получением из них минерального волокна. Известен электромагнитный технологический реактор, приведенный в пат. РФ 2225685, (МПК Н 05 В 7/22, публ. 10.03.2004 г.). Он содержит реакционную камеру, имеющую боковые стенки,дно и крышку, устройство для выпуска расплава,расположенное выше дна камеры, устройство для ввода перерабатываемых материалов,три стержневых электрода, размещенных в реакционной камере, электромагнит с сериесными обмотками,охватывающий по периметру реакционную камеру,трехфазный тиристорный регулятор, работающий в режиме источника тока, подключенный через обмотки электромагнита к стержневым электродам. Мощность данного реактора задается трехфазным тиристорным регулятором переменного тока. Благодаря перемешиванию расплава в результате взаимодействия токов проводимости с поперечным магнитным полем, создаваемым трехполюсным электромагнитом с обмотками,обеспечивается увеличение скорости нагрева перерабатываемого материала и создаются условия для улучшения однородности расплава. Но при установившемся режиме работы указанного реактора максимальная температура расплава будет непосредственно вокруг стержневых электродов, а в области ввода струи расплава через летку температура расплава недостаточна. Это объясняется повышенным падением напряжения и большим выделением тепловой энергии на границе электрод - расплав. Наиболее близким к предлагаемому техническому решению является электромагнитный технологический реактор, используемый для переработки сыпучих материалов в волокно(Предварительный патент Казахстана А 11894,МПК Н 05 В 7/20, публ. 15.08.2002), содержащий реакционную камеру, имеющую боковые стенки,дно и крышку, устройство для выпуска расплава с диафрагмой, устройство ввода перерабатываемых материалов,три стержневых электрода,размещенных в реакционной камере, снабженных устройством двухкоординатного перемещения,охватывающий реакционную камеру трехполюсный электромагнит с обмотками, тиристорный регулятор переменного тока, подключенный через обмотки электромагнита к стержневым электродам,управляемый тиристорный выпрямитель, один выход которого подключен к электродам через развязывающие диоды, а второй заземлен и имеет возможность подключения либо к диафрагме устройства для выпуска минеральной фазы, либо к раздувающему соплу. В варианте исполнения известного реактора диафрагма и сопла могут быть подключены к независимому источнику тока. В этом реакторе нагрев перерабатываемого материала определяется суммарным тепловыделением переменного тока, протекающего между тремя стержневыми электродами, и 2 постоянного тока выпрямителя, протекающего от концов этих электродов по расплаву к диафрагме. Наличие двух источников тепла и электромагнитное перемешивание позволяет эффективно вести процесс плавки минеральных веществ и поддерживать оптимальный уровень температуры на выходе из реакционной камеры. Кроме того,благодаря управляемому тиристорному выпрямителю можно иметь достаточную по объему реакционную зону при погружении в расплав только концов электродов, что обеспечивает их износ с торца, а следовательно, возможность подачи наращиваемых электродов без их замены. Наличие тиристорного регулятора переменного тока и тиристорного выпрямителя позволяет обеспечить устойчивую работу реактора с наличием дугового промежутка между концами электродов и зеркалом расплава перерабатываемого материала,что позволяет работать с более тугоплавкими минералами, чем базальтовые породы. Недостатком указанного электродугового ректора является недостаточно надежный токосъем на водоохлаждаемой диафрагме при больших токах,протекающих через тиристорный выпрямитель. В области перехода тока из расплава на поверхность водоохлаждаемой диафрагмы происходит переохлаждение расплава и снижение его проводимости. Возникает противоречие для увеличения проводимости расплава в зоне перехода тока на поверхность диафрагмы необходимо поднимать ее температуру до уровня, граничащего с температурой плавления материала диафрагмы, но это может привести к ее разрушению. Если же интенсивно охлаждать поверхность диафрагмы для ее сохранения, то из-за теплопроводности над ее поверхностью температура расплава будет снижаться, что приведет к нарушению протекания через него тока. Так же переключение второго выхода с диафрагмы на сопло или подключения диафрагмы и сопла к независимому источнику малоэффективно ввиду низкого тепловыделения,т.к. омическое сопротивление в этой цепи чрезвычайно мало. Диабазы и базальты, используемые для получения базальтовых волокон, содержат окислы железа до 15, которые частично восстанавливаются в расплаве указанных пород углеродом электродов. Металлическая конденсированная фаза, стекая вместе с расплавом минералов,способствует преждевременному выходу из строя диафрагмы и ее более быстрой замене, и минеральные волокна будут загрязнены металлическими включениями, что снижает их качество. Как показал опыт проведения плавок минерального сырья в данном реакторе, не всегда удается точно держать концы электродов на одном уровне. В результате возникает ассиметричность в распределении тока в параллельных цепях между концами электродов и дном реактора, что приводит к неравномерному тепловыделению по сечению камеры. В промышленных электропечах и электродуговых реакторах в качестве стержневых 18229 расходуемых электродов обычно используются графитированные электроды, которые быстро выходят из строя и требуют замены. Известен электрод (А.с. СССР 372746, МПК Н 05 В 7/08, публ. 01.03.1973 г.). Он содержит водоохлаждаемый корпус, в полости которого установлена трубка для кислорода и трубка для подачи газа. На конец корпуса навинчивается полая графитовая корпусообразная вставка, снабженная отверстиями. Газ и воздух подаются по трубкам в полую вставку, в которой, после того как графитовая вставка нагревается, происходит самовозгорание топливо -кислородной смеси в полости вставки,образуя на выходе из вставки факелы, тепло которых идет на нагрев и плавление шихты. Недостатками известного электрода являются ненадежность и недолговечность. Известен нерасходуемый стержневый электрод(А.с. СССР 489613, МПК Н 05 В 7/08, публ. 30.10.1975 г.). Он содержит медный соединенный с цепью токоподачи водоохлаждаемый корпус, в полости которого размещена графитовая вставка. К недостаткам этого электрода можно отнести его недолговечность и ненадежность. В основу изобретения положена задача создания электромагнитного технологического реактора и электрода, используемого в этом реакторе, более надежных и долговечных при более высоком и равномерном тепловыделении по всему объему реактора, а также реактора, позволяющего получить минеральный расплав с меньшим количеством металлических включений. Технический результат повышение надежности и долговечности электромагнитного реактора и используемых в нем электродов,а также повышение чистоты минерального расплава. Для достижения этого технического результата электромагнитный технологический реактор,содержащий реакционную камеру с боковыми стенками, дном и крышкой, по меньшей мере, одно устройство для ввода перерабатываемого материала,устройство для выпуска расплава, по меньшей мере,три стержневых электрода, размещенных в реакционной камере, охватывающий реакционную камеру электромагнит с обмотками, соединенными последовательно с электродами с трехфазным тиристорным регулятором переменного тока,подключенным к сети питания, и трехфазный управляемый выпрямитель, подключенный к сети питания, один из выходов которого соединен со стержневыми электродами через развязывающие диоды, согласно изобретению, снабжен, по меньшей мере,одним дополнительным электродом,установленным в нижней части реакционной камеры и соединенным со вторым выходом трехфазного управляемого выпрямителя. Для достижения технического результата предлагается также электромагнитный технологический реактор, содержащий реакционную камеру с боковыми стенками, дном и крышкой, по меньшей мере, одно устройство для ввода перерабатываемого материала, устройство для выпуска расплава,стержневые электроды, количество которых кратно трем, размещенные в реакционной камере, охватывающий реакционную камеру трехполюсный электромагнит с обмотками,соединенными последовательно с электродами с трехфазным тиристорным регулятором переменного тока, подключенным к сети питания, согласно изобретению, снабжен подключенными к сети питания тремя однофазными трансформаторами,каждый из которых соединен с регулируемым тиристорным выпрямителем, один выход которого соединен со стержневым электродом, а второй выход закорочен, заземлен и подключен к, по меньшей мере, одному дополнительному электроду,установленному в нижней части реакционной камеры. Преимущественно, боковые стенки реакционной камеры реактора выполнены из немагнитной стали и изолированы от дна и крышки. Кроме того, боковые стенки камеры могут быть выполнены водо- или воздухоохлаждаемыми. Предпочтительно,стержневые электроды снабжены механизмами перемещения. В предпочтительном варианте осуществления входное отверстие устройства для выпуска расплава расположено выше дна реакционной камеры, а вокруг устройства для выпуска расплава в нижней части реакционной камеры образована ванна для металлической фазы расплава, футированная изнутри огнеупорным материалом и снабженная леткой для выпуска металлической фазы расплава. Летка для выпуска металлической фазы расплава может быть выполнена в боковой стенке ванны для металлической фазы расплава или в ее дне. Кроме того, в летке для выпуска металлической фазы расплава установлен один из дополнительных электродов с возможностью перемещения из летки наружу посредством механизма перемещения. Дополнительный электрод может быть выполнен металлическим и с возможностью перемещения со скоростью, согласованной с объемом наполнения ванны металлической фазой расплава. Предпочтительно, в устройстве для выпуска расплава в качестве запорного устройства установлен графитированный или керамический стержень,выполненный с возможностью перемещения из устройства для выпуска расплава. Механизм перемещения этого стержня может быть расположен на крышке реактора. Преимущественно,реактор снабжен несколькими устройствами для ввода материалов,расположенными равномерно по периферии крышки реактора, посередине углов, образованных между стержневыми электродами и центром крышки. Предпочтительно, в варианте осуществления трехфазный тиристорный регулятор переменного тока и трехфазный управляемый выпрямитель подключены к сети питания через общий трансформатор с изолированной нейтралью или каждый - через отдельный трансформатор с изолированной нейтралью. Технический результат также достигается тем,что стержневом электроде,содержащем 3 18229 охлаждаемый корпус, в полости которого размещена графитовая вставка,согласно изобретению, графитовая вставка установлена в полости концевой обечайки, расположенной в корпусе, в конечной его части и соединенной с источником углеводородов метанового ряда, и выполнена с канавками на боковой поверхности для прохода углеводородов, а вокруг или над графитовой вставкой размещена индукционная катушка, включенная последовательно в цепь токоподачи. Преимущественно, в электроде индукционная катушка установлена вокруг расположенной по оси корпуса металлической трубки для подачи углеводородов метанового ряда, на концевой обечайке и изолирована от них, причем индукционная катушка выполнена с внутренним диаметром, меньшим, чем ширина графитовой вставки. Кроме того, предпочтительно выполнение концевой обечайки из меди. На фиг. 1 изображен схематично предлагаемый электромагнитный технологический реактор в разрезе со схемой электропитания, вариант на фиг. 2 - схема электропитания электродугового реактора,вариант на фиг. 3 - разрез А-А на фиг. 1, вариант на фиг. 4 - нижняя часть реактора в разрезе, вариант на фиг. 5 - нижняя часть реактора в разрезе, вариант на фиг. 6 - стержневой электрод с частичным разрезом. Электромагнитный технологический реактор содержит металлическую реакционную камеру 1,имеющую боковые стенки 2, дно 3 и крышку 4,которые изолированы друг от друга изоляционными прокладками 5. Металлическая реакционная камера 1 выполнена водоохлаждаемой или воздухоохлаждаемой (не показано). По периметру реакционную камеру охватывает электромагнит 6,имеющий три полюса с обмотками 7. Внутри реакционной камеры равномерно расположены три стержневых электрода 8, снабженные механизмами перемещения 9. На крышке 4 реакционной камеры выполнены устройства для ввода перерабатываемых материалов 10 и патрубок вывода уходящих газов(не показан). Три устройства для подачи перерабатываемых материалов 10 расположены на крышке 4 равномерно по ее периферии посередине угла,образованного между стержневыми электродами и центром крышки. Это обеспечивает более равномерный нагрев частиц перерабатываемых материалов (фиг. 3). В нижней части камеры выполнено устройство для выпуска расплава 11 с диафрагмой 12. Вход в него выполнен выше уровня дна 3 реакционной камеры. В отличие от прототипа, диафрагма выпуска расплава не выполняет роль подового электрода, и в зависимости от состава перерабатываемого сырья она может быть как металлической, так и керамической. Например, в восстановительной среде диафрагма 12 может быть изготовлена из нитрида бора, а в окислительной среде - из нитрида кремния. Вокруг устройства для выпуска расплава 11 образована ванна 13 для сбора металлической 4 фазы расплава, стенки которой футерованы огнеупорным материалом 14. В нижней части реакционной камеры в ванне 13 для сбора металлической фазы расплава установлен дополнительный электрод 15. В боковой стенке 2 реакционной камеры выполнена летка для выпуска металлической фазы 16 (фиг. 1, фиг. 4). Летка 16 может быть выполнена и в дне камеры (фиг. 5), что упрощает реактор. При постоянном погружении графитированного электрода в расплав железа при высокой температуре износ его незначителен, что позволяет использовать такие электроды в качестве дополнительных электродов. Один из таких дополнительных электродов 15, снабженный механизмом перемещения 17, может служить запорным устройством для летки 16. При размещении летки в дне ванны электрод также может служить запорным устройством и представлять собой пробку с выступающим в ванну концом. В качестве электрода, размещенного в летке 16, выполненной в дне ванны, может быть использован и металлический стержень (фиг. 5). Летка при этом выполнена водоохлаждаемой, а стержень, пропущенный через водоохлаждаемую летку 16, служащую кристаллизатором, своим верхним концом выступает над отверстием ванны,граничит с металлической фазой расплава и находится в жидком состоянии, ниже постепенно переходящем в кристаллическое. Скорость вытягивания стержня из водоохлаждаемой летки согласована с объемом наполнения металлической фазой расплава в кольцевой ванне. В качестве дозирующего устройства в устройстве для выпуска расплава может служить стержень 18 с механизмом перемещения,расположенным на крышке (не показан). Он может быть выполнен керамическим или графитированным. Электромагнитный реактор снабжен трехфазным тиристорным регулятором переменного тока 19,который через соответствующие обмотки 7 полюсов электромагнита 6 подключен к трем стержневым электродам 8, а вход трехфазного тиристорного регулятора переменного тока 19 подключен к сети через трансформатор 20 с изолированной нейтралью. Реактор снабжен тиристорным выпрямителем 21 (фиг. 1), один из выходов которого через развязывающие диоды 22 подключен к электродам 8, а второй - к дополнительному электроду 15. Тиристорный выпрямитель 21 подключен к сети через трансформатор 23 с изолированной нейтралью. Трехфазный тиристорный регулятор переменного тока 19 и тиристорный выпрямитель 21 могут быть подключены к сети питания и через общий трансформатор с изолированной нейтралью (не показано). В варианте исполнения технологического реактора, приведенном на фиг. 2, использован блок из трех однофазных трансформаторов 24, каждый из которых соединен с однофазным тиристорным выпрямителем 25. Один из выходов каждого 18229 однофазного тиристорного выпрямителя подключен к соответствующему электроду 8, а второй закорочен,заземлен и подключен к дополнительному или дополнительным электродам 15. К сети питания однофазные трансформаторы 24 подсоединены через трансформатор с изолированной нейтралью 23. Предлагаемый стержневой электрод содержит водоохлаждаемый корпус 26. В полости корпуса установлена концевая обечайка 27, в полости которой установлена графитовая вставка 28. В корпусе электрода по его оси установлена трубка 29, соединяющая полость концевой обечайки 27 с источником углеводородов метанового ряда, например, пропан (не показан). На графитовой вставке 28 выполнены винтовые канавки 30 для прохода углеводородов. Над графитовой вставкой 28 на концевой обечайке вокруг трубки 30 установлена индукционная катушка 31, изолированная от трубки 29 и концевой обечайки изоляционными прокладками 32. Внутренний диаметр катушки 31 больше диаметра графитовой вставки 28. Концевая обечайка 27 и трубка 30 выполнены из меди. При неустановившемся режиме работы реактора,например, при пуске, приэлектродное пятно дуги может привязываться не на торцевую поверхность графитовой вставки, а на внутреннюю поверхность корпуса. В связи с этим обечайку 27 предпочтительно изготавливать из меди. Медь не экранирует проникновение магнитного поля в область стабилизации приэлектродного пятна дуги на торцевой поверхности графитовой вставки 28. Электромагнитный реактор работает следующим образом. Стержневые электроды 8 сводят в камере в области между полюсами электромагнита 6. Реакционная камера 1 засыпана выше уровня нижних концов электродов 8 измельченным перерабатываемым материалом,например,базальтовой или диабазовой породой с содержанием железа до 15 . От сети питания через трансформатор 20, трехфазный тиристорный регулятор переменного тока 19 и обмотки 7 электромагнита подается напряжение на стержневые электроды 8 с последующим их разведением и подсыпкой перерабатываемого материала через устройства для ввода перерабатываемого материала 10. Первоначальный нагрев материала осуществляется за счет трехфазной дуги, горящей между концами электродов 8. По мере увеличения линзы расплава стержневые электроды 8 закорачиваются расплавом,и последующий нагрев осуществляется токами проводимости через расплавленный материал. В дальнейшем расплавляется материал в нижней части реакционной камеры и в ванне сбора металлической фазы 13. При этом происходит замыкание цепи постоянного тока от управляемого выпрямителя 21 через слой расплава в ванне на дополнительные электроды 15. В процессе плавки базальтовых или диабазовых пород за счет износа графита электродов происходит восстановление окислов металлов, содержащихся в них, в основном окислов железа. Металлическая фаза расплава опускается на дно ванны сбора металлической фазы 13. Расплавленный металл контактирует с дополнительными электродами 15 и обеспечивает равномерное в поперечном сечении камеры протекание токов от концов стержневых электродов 8 к электродам 15. Тиристорный регулятор переменного тока 19 и тиристорный выпрямитель 21 позволяют более рационально регулировать величины тепловыделения по всему рабочему объему реакционной камеры и обеспечивают необходимую температуру расплава на выходе. В варианте осуществления изобретения на фиг. 2 токовая цепь состоит из трех однофазных трансформаторов 24 и блока из трех однофазных тиристорных выпрямителей 25, один из выходов каждого из которых подключен к соответствующему стержневому электроду 8, а второй закорочен, заземлен и подключен к дополнительному или дополнительным электродам 15. Этот реактор обеспечивает независимое регулирование токов в трех параллельных цепях(концы стержневых электродов и ванна металлической фазы с дополнительным электродом 15),симметричность токов и повышение устойчивости реактора. Развязывающие диоды 22(фиг. 1) и диодные группы тиристорных выпрямителей 25 позволяют исключить возможность шунтирующих токов. При плавке более тугоплавких материалов, чем базальт, экономически более выгодно работать, когда есть дуговой нагрев по цепи концы стержневых электродов 8 - электрическая дуга - токи проводимости по расплаву - ванна металлической фазы расплава - дополнительный электрод 15. Указанная схема обеспечивает симметричность токов в трех параллельных ветвях и обеспечивает устойчивость горения трехфазной дуги. Избыток металлической фазы сливается через летку 16, при этом электрод 15 перемещается частично или полностью из летки 16, освобождая проход в ее нижней части для слива металла. Основная минеральная часть расплава, отделенная от загрязняющей ее металлической фазы, сливается через диафрагму 12 устройства для выпуска расплава 11. При этом стержень 18 с помощью механизма перемещения, расположенного на крышке, поднимается из устройства выпуска расплава и выполняет функцию дозирующего устройства струи минеральной части расплава. При использовании в реакторе предлагаемого стержневого электрода (фиг. 6) к индукционной катушке 31 по стенкам трубки 29 и припою подается электрический ток. Дуга горит с поверхности графитовой вставки 28. От источника подаются углеводороды метанового ряда, например, пропан. По трубке 29 он попадает в полость концевой обечайки 27 и проходит по канавкам 30. При высокой температуре подаваемые углеводороды подвергаются пиролизу, и на графитовой вставке 28 образуется защитный слой из пирографита, к которому и привязывается катодное или анодное пятно дуги. Слой этот возобновляется постоянно. В результате чего графитовая вставка не подвергается 5 18229 износу. Стабилизация пятна обеспечивается магнитным полем индукционной катушки 31. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Электромагнитный технологический реактор,содержащий реакционную камеру боковыми стенками, дном и крышкой, по меньшей мере, одно устройство для ввода перерабатываемого материала,устройство для выпуска расплава, по меньшей мере,три стержневых электрода, размещенных в реакционной камере, охватывающий реакционную камеру электромагнит с обмотками, соединенными последовательно с электродами с трехфазным тиристорным регулятором переменного тока,подключенным к сети питания, и трехфазный управляемый выпрямитель, подключенный к сети питания, один из выходов которого соединен со стержневыми электродами через развязывающие диоды, отличающийся тем, что он снабжен, по меньшей мере, одним дополнительным электродом,установленным в нижней части реакционной камеры и соединенным со вторым выходом трехфазного управляемого выпрямителя. 2. Реактор по п. 1, отличающийся тем, что боковые стенки реакционной камеры выполнены из немагнитной стали и изолированы от дна и крышки. 3. Реактор по пп.1 или 2, отличающийся тем,что боковые стенки камеры выполнены водо- или воздухоохлаждаемыми. 4. Реактор по любому из пп.1-3, отличающийся тем, что стержневые электроды снабжены механизмами перемещения. 5. Реактор по любому из пп.1-4, отличающийся тем, что входное отверстие устройства для выпуска расплава расположено выше дна реакционной камеры. 6. Реактор по п. 5, отличающийся тем, что вокруг устройства для выпуска расплава в нижней части реакционной камеры образована ванна для металлической фазы расплава, футированная изнутри огнеупорным материалом и снабженная леткой для выпуска металлической фазы расплава. 7. Реактор по п. 6, отличающийся тем, что летка для выпуска металлической фазы расплава выполнена в боковой стенке ванны для металлической фазы расплава. 8. Реактор по п. 6, отличающийся тем, что летка для выпуска металлической фазы расплава выполнена в дне ванны для металлической фазы расплава. 9. Реактор по пп.7 или 8, отличающийся тем,что в летке для выпуска металлической фазы расплава установлен один из дополнительных электродов с возможностью перемещения из летки наружу посредством механизма перемещения. 10. Реактор по п. 9 отличающийся тем, что дополнительный электрод выполнен металлическим. 11. Реактор по п. 10, отличающийся тем, что дополнительный электрод выполнен с возможностью перемещения со скоростью,6 согласованной с объемом наполнения ванны металлической фазой расплава. 12. Реактор по любому из пп.1-11,отличающийся тем, что в устройстве для выпуска расплава в качестве запорного устройства установлен графитированный или керамический стержень,выполненный с возможностью перемещения из устройства для выпуска расплава. 13. Реактор по п. 12, отличающийся тем, что механизм перемещения графитированного или керамического стержня,установленного в устройстве для выпуска расплава, расположен на крышке реакционной камеры. 14. Реактор по любому из пп.1-13,отличающийся тем, что снабжен несколькими устройствами для ввода материалов,расположенными равномерно по периферии крышки реактора, посередине угла, образованного между электродами и центром крышки. 15. Реактор по любому из пп.1-14,отличающийся тем, что трехфазный тиристорный регулятор переменного тока и трехфазный управляемый выпрямитель подключены к сети питания через общий трансформатор с изолированной нейтралью или каждыйчерез отдельный трансформатор с изолированной нейтралью. 16. Электромагнитный технологический реактор,содержащий реакционную камеру с боковыми стенками, дном и крышкой, по меньшей мере, одно устройство для ввода перерабатываемого материала,устройство для выпуска расплава, стержневые электроды,число которых кратно трем,размещенные в реакционной камере, охватывающий реакционную камеру трехполюсный электромагнит с обмотками, соединенными последовательно с электродами с трехфазным тиристорным регулятором переменного тока, подключенным к сети питания, отличающийся тем, что он снабжен подключенными к сети питания тремя однофазными трансформаторами, каждый из которых соединен с регулируемым тиристорным выпрямителем, один выход которого соединен со стержневым электродом, а второй выход закорочен, заземлен и подключен к, по меньшей мере, одному дополнительному электроду, установленному в нижней части реакционной камеры. 17. Реактор по п. 16, отличающийся тем, что боковые стенки реакционной камеры выполнены из немагнитной стали и изолированы от дна и крышки. 18. Реактор по пп.16 или 17, отличающийся тем, что боковые стенки камеры выполнены водоили воздухоохлаждаемыми. 19. Реактор по любому из пп.16-18,отличающийся тем, что стержневые электроды снабжены механизмами перемещения. 20. Реактор по любому из пп.16-19,отличающийся тем, что входное отверстие устройства для выпуска расплава расположено выше дна реакционной камеры. 21. Реактор по п. 20, отличающийся тем, что вокруг устройства для выпуска расплава в нижней части реакционной камеры образована ванна для 18229 металлической фазы расплава, футированная изнутри огнеупорным материалом и снабженная леткой для выпуска металлической фазы расплава. 22. Реактор по п. 21, отличающийся тем, что летка для выпуска металлической фазы расплава выполнена в боковой стенке ванны для металлической фазы расплава. 23. Реактор по п.21, отличающийся тем, что летка для выпуска металлической фазы расплава выполнена в дне ванны для металлической фазы расплава. 24. Реактор по пп.22 или 23, отличающийся тем, что в летке для выпуска металлической фазы расплава установлен один из дополнительных электродов с возможностью перемещения из летки наружу посредством механизма перемещения. 25. Реактор по п. 24, отличающийся тем, что дополнительный электрод выполнен металлическим. 26. Реактор по п. 25, отличающийся тем, что дополнительный электрод выполнен с возможностью перемещения со скоростью,согласованной с объмом наполнения ванны металлической фазой расплава. 27. Реактор по любому из пп.16-26,отличающийся тем, что в устройстве для выпуска расплава в качестве запорного устройства установлен графитированный или керамический стержень,выполненный с возможностью перемещения из устройства для выпуска расплава. 28. Реактор по п. 27, отличающийся тем, что механизм перемещения графитированного или керамического стержня,установленного в устройстве для выпуска расплава, расположен на крышке реакционной камеры. 29. Реактор по любому из пп.16-28,отличающийся тем, что снабжен несколькими устройствами для ввода материалов,расположенными равномерно по периферии крышки реактора, посередине углов, образованных между электродами и центром крышки. 30. Реактор по любому из пп.16-29,отличающийся тем, что трехфазный тиристорный регулятор переменного тока и блок однофазных тиристорных управляемых выпрямителей подключены к сети питания через общий трансформатор с изолированной нейтралью или каждый из упомянутых регулятора и блокачерез отдельный трансформатор с изолированной нейтралью. 31. Стержневой электрод,содержащий водоохлаждаемый корпус, в полости которого размещена графитовая вставка, отличающийся тем, что графитовая вставка установлена в полости концевой обечайки, расположенной в корпусе в конечной его части и соединенной трубкой с источником углеводородов метанового рядами,выполнена с канавками на боковой поверхности контактирующей с углеводородами, а вокруг или над графитовой вставкой размещена индукционная катушка, включенная последовательно в цепь токоподачи. 32. Электрод по п. 31, отличающийся тем, что индукционная катушка установлена на концевой обечайке вокруг трубки для подачи углеводородов метанового ряда, расположенной по оси корпуса, и изолирована от них, причем индукционная катушка выполнена с внутренним диаметром, меньшим, чем ширина графитовой вставки. 33. Электрод по пп.31 или 32, отличающийся тем, что концевая обечайка выполнена медной.

МПК / Метки

Метки: электромагнитный, технологический, реакторе, используемый, реактор, варианты, стержневой, электрод

Код ссылки

<a href="https://kz.patents.su/10-18229-elektromagnitnyjj-tehnologicheskijj-reaktor-varianty-i-sterzhnevojj-elektrod-ispolzuemyjj-v-reaktore.html" rel="bookmark" title="База патентов Казахстана">Электромагнитный технологический реактор (варианты) и стержневой электрод, используемый в реакторе</a>

Предыдущий патент: Способ лечения ревматоидного артрита и антитела, связывающиеся с CD20

Следующий патент: Жидкий гербицидный препарат

Случайный патент: Дезинфицирующее средство "Дезагид"